높은 에너지 밀도의 전지에 길

고체형 마그네슘 전지 개발

저온에서 높은 전도율을 전해질

豊田中央硏究所(愛知縣 長久手市, 소장 齊藤卓)의 東相吾박사 등의 연구팀은 「고체형 마그네슘 전지」의 시작에 성공했다. 마그네슘 이온을 전도할 수 있는 고체전해질을 개발했다. 아직 방전할 수 있다는 것이 확인되지 않았지만 이론적으로는 현행의 리튬이온전지의 5배 이상의 에너지 밀도를 가진, 새로운 전지의 가능성을 열었다.

시작한 전지는 부극(負極)에 금속 마그네슘, 정극에 유황, 전해질로 개발한 무기계 고체 재료를 이용했다. 동작 온도는 100-150℃로 이번에는 방전만을 확인할 수 있었다. 충전이 가능한지는 확인하지 못했지만 「고체형 마그네슘 전지」를 전지로 동작한 것은 최초가 된다고 한다.

개발한 고체전해질은 마그네슘과 붕소, 질소, 수소로 된 화합물. 전기전도율은 150℃에서 1센티미터 당 1마이크로 지멘스. 지금까지 500℃에서 동 약 10마이크로 지멘스의 전기전도율을 보이는 고체전해질이 보고되어 있었는데, 이번에 저온에서 비교적 높은 전도율을 보이는 재료를 발견했다.

고체형 마그네슘 전지의 이론적인 체적 에너지 밀도는 2500와트 시로, 현행의 리튬이온 전지의 5배 이상으로 알려져 있다.

현행의 리튬이온전지는 전해질에 액체를 이용하고 있다. 안전성과 성능을 대폭 개선할 수 있으므로 전해질을 고체 재료로 치환하고, 부극에 금속리튬을 채용한 「고체형 리튬전지」의 연구가 활발해지고 있다.

열쇠는 전해액에 필적할 높은 전도율을 보이는 고체전해질의 개발이다. 고체형 리튬전지의 경우는 실온에서 동 12밀리시멘이라는 전해액과 동등 이상의 높은 전도율을 보이는 고체전해질이 보고되고 있다. 연구팀은 앞으로 보다 높은 전도율을 보이는 전해질을 탐색한다. 일간공업

심해기기용 표면처리기술

수심 4000m 압력 실증

海洋硏究開發機構, 竹中製作所(東大阪市, 사장 行俊明紀), GSI크레오스는 차세대 심해용 기기용도로 카본나노튜브(CNT)를 이용한 고기능 표면처리기술을 개발했다. 심해의 환경에 적응하기 위해 높은 압력과 녹, 충격 등에 대응하여 수심 4000미터의 압력 실험에서 성능을 확인했다.

앞으로 동 1만 미터의 압력 하에서도 사용할 수 있도록 개량하여 실용화할 계획이다.

개발한 것은 압력을 변화시키면서 CNT의 첨가 비율과 형상을 바꿈으로써 임의의 압력 한경에 적응한 표면처리제와 그 코팅 기술. 도장의 밀착성을 향상시키기 위해 알루미늄을 합금의 모재 표면에 하지(下地) 처리한 후, 그 처리제를 분무하여 도장, 열처리로 경화시켰다.

약 90일간의 압력 실험에서는 수심 4000미터에 상당하는 40메가파스칼의 높은 압력에서도 모재의 수축 드응로 표면처리제가 박리하지 않는다는 것을 확인. 3000시간 이상의 방식성도 실증했다.

海洋機構에서는 이 표면처리제를 무인잠수기 「오토히메(おとひめ)」의 라이트용 내압용기 표면에 사용하여 해역 실험을 실시, 유용성을 확인했다고 한다. 일간공업

고온 초전도체의 자기 상호작용

오랫동안 과학자들은 어떤 손실없이 상온에서 전기를 통할 수 있는 재료를 갈망해 왔었다. 25년 전 과학자들은 높은 온도에서 초전도체(superconductor) 성질을 나타내는 큐프레이트(cuprate) 재료를 발견하였다. 몇 년 전에 발견된 철 기반의 고온 초전도체 또한 손실없이 전기를 통한다.

최근 스위스 폴 슈어러 연구소(Paul Scherrer Institute)의 과학자들은 위와 같은 초전도체 재료에 대한 새로운 통찰력을 얻을 수 있었다. 실험 결과에 따르면, 자기 상호작용은 고온 초전도성 현상에 있어 근본적으로 중요하다는 것을 나타낸다. 이러한 지식은 향후 향상된 성질을 가지고 있는 새로운 초전도체의 개발에 기여할 수 있을 것으로 예상된다.

기존 초전도체는 저온을 필요로 한다. 초전도체는 저항 없이 전기를 통할 수 있는데, 입자 가속기 혹은 의료 장비에서 고자기장을 이용하는 분야에 활용될 수 있다. 과거 20년 동안 고온 초전도체에 대한 많은 관심이 모아졌었다. 이러한 초전도체는 보다 높은 온도에서 손실없이 전기를 통할 수 있다. 이러한 이유로 인해 과학자들은 가능한 높은 온도에서 초전도성이 나타나는 새로운 재료를 찾으려 노력하고 있다. 2008년 새로운 고온 철 기반 초전도체가 발견되었다.

한편, 폴 슈어러 연구소의 과학자들은 철 기반 초전도체에 관한 최신 기술을 보유하고 있다. X-선 분광법으로 얻은 최근 연구 결과는 본 재료를 보다 명확히 이해할 수 있는 계기를 구축하였다. 연구진은 초전도 재료와 초전도성이 없는 모재료를 비교하였다. 기본 물질인 바륨-철-비소 화합물은 일정량의 칼륨 원자가 유입되면 초전도성을 나타낸다. 외부 원자를 삽입함으로써 기본 재료는 홀로 도핑된다. 칼륨 원자를 이용한 홀 도핑은 재료 내에 감소된 전자 수가 있는 위치를 형성하는데, 이는 결정 구조와 전기 전도도에 영향을 미치게 된다.

연구진은 특히 기본 재료와 초전도체의 동적 자기 성질에 관심이 있다. 이러한 성질을 연구하기 위해 재료에 자기 섭동(magnetic fluctuations)을 일으켰다. 자기 섭동은 (스핀 파동(spin wave) 혹은 마그논(magnons)으로 알려짐) 이웃한 전자 스핀의 재배향이 수반되는데, 이는 시료를 통한 파동 방식으로 확장된다. 기본 재료에서 스핀 파동은 명확히 검출될 수 있다. 우선 스핀의 장거리 자기 정렬을 깨뜨리는 홀 도핑(hole doping)에 의해 도입된 홀은 장애물을 형성함으로써 스핀 파동을 감소시킨다고 추정할 수 있다. 하지만, 연구진은 무엇인가 다른 것을 발견하였다. 즉, 스핀 파동은 초전도에서 거의 감소되지 않았다. 또한 기본 재료에서와 거의 동일한 세기를 나타내었다. 연구진은 초전도 재료에서 자기 섭동이 기본 재료에서처럼 거의 동일한 강도로 발생함을 알 수 있었다. 칼륨에 의한 홀 도핑은 스핀 파동에 어떠한 영향도 미치지 못한다.

기본 재료 및 최적 도핑된 초전도체의 동적 자기 성질은 철 기반의 고온 초전도체에선 유사하다. 이러한 결과의 해석은 자기 상호작용이 초전도 상으로 전이되는 과정에 포함된다는 것이다. 연구진은 현재 전이 과정에서 초전도 상에 발생하는 자기 성질의 미세한 변화를 검증하기 위한 노력을 기울이고 있다.

연구진은 고총 초전도성의 이해를 확장하는데 크게 기여할 것으로 예상된다. 초전도성은 소위 “쿠퍼 쌍(Cooper Pair)”을 형성하기 위해 두 전자가 모여 발생시키는 것으로 일반적으로 생각되었다. 고온 초전도체에서 자기 상호작용은 전자 쌍을 결합시키는 주요 역할을 담당하며, 스핀 파동은 이를 위한 가장 우수한 후보자이다. GTB

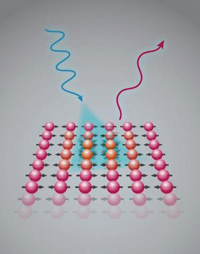

그림. X-선으로 분석된 철 기반 초전도체. 빛은 스핀 파동을 전이시켜 에너지를 손실케 됨

리튬전지

플러스극에 유기 폴리머

파나소닉과 개발 축전 에너지 밀도 1.4배

京都大學 공학연구과 합성・생물화학전공의 吉田潤一 교수 등 연구팀은 파나소닉 R&D본부 디바이스 솔루션센터와 공동으로 유기폴리머 재료를 플러스극 재료로 사용한 리튬이온 2차전지의 개발에 성공했다. 플러스극 재료에 최적인 분자구조를 이론계산으로 설계. 이 분자를 도입한 폴리머를 합성하여 2차전지를 개발한 결과, 축전 에너지 밀도가 1그램 당 231밀리암페어 시로 높은 충방전 사이클 특성을 실현했다고 한다. 앞으로, 싼값에 안정 공급할 수 있는 차세대형 리튬이온 2차전지의 개발로 이어나가고자 하는 생각이다.

연구팀은 탄소원자와 산소원자로 구성되는 유기화합물 케톤으로 두 개의 케톤을 연결하여 고리모양 구조로 된 환상(環狀) 1, 2디케톤에 주목. 어떤 환상 1, 2디케톤이 높은 전압을 발휘할 수 있을까 고리 크기의 효과를 조사하여 가장 적합한 것을 계산과 측정으로 밝혀냈다. 이것을 폴리머에 결합하여 플러스극 재료로서 2차 전지를 구성했다.

축전 에너지 밀도는 기존의 무기물질을 플러스극 재료로 하는 리튬 2차전지의 1.4배로, 500회의 반복 충방전 후에도 83%의 용량을 유지했다고 한다. 이 팀에서는 중금속을 사용하지 않는 대용량 전지의 개발에도 응용할 수 있으리라 기대한다. 일간공업

플랙서블, 투명 단결정 실리콘 이용 고성능 컴퓨터

플랙서블하면서 투명한 전자소자들에 대한 연구 및 상용화에 대한 기술들이 하루가 다르게 발전함에 따라, 현재 이런 플랙서블하면서 투명한 고성능 컴퓨터가 실현될 날이 언제일지에 대한 관심이 고조되고 있다.

이미 플라스틱 기반 유기 전자소자, 고가 실리콘-온-절연체 혹은 일반적이지 않은 실리콘(111)로부터 이전된 실리콘 층, 일반적인 벌크 웨이퍼의 후면 연마, 고가의 고에너지 삽입과 변형 기반 박리는 흥미로운 응용들의 가능성을 보여준다. 여기서, 플라스틱 기반 유기 전자소자는 일반적인 실리콘에 비해 고유 이동도가 매우 낮다. 그리고, 벌크 웨이퍼의 후면 연마는 공정이 전체 웨이퍼의 벌크 부분을 낭비한 것처럼 고가이면서 벗겨지기 쉽다. 또한, 고가의 고에너지 삽입과 변형 기반 박리는 가능한 손상이 공정의 연마 특성에 대하여 일어날 수 있고 투명성을 제공하지 못한다.

최신 컴퓨터들은 3.1GHz 혹은 더 높은 스위칭 주파수의 고성능 계산과 휴대 전화가 1.8GHz의 속도에서 구동하고 있는 다중 작업 작동들에 대한 고 유전성/금속 게이트 기반 평면과 비평면 트랜지스터를 이용한다. 우리의 디지털 삶과 이를 지원하는 소자들은 무척 빠른 보폭으로 변화하고 있지만, 여전히 이런 모든 소자들은 단결정 실리콘 웨이퍼 위에 만들어진다. 또한 이런 단결정 실리콘 웨이퍼는 조절가능한 반도체 특성, 유리한 기계적인 특성과 가격 경쟁력으로 인해 가장 통상적인 선택이다.

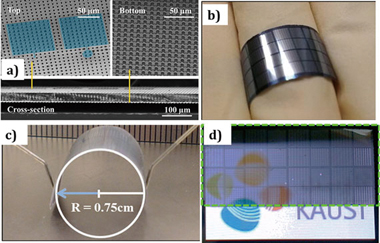

전기 공학과 부교수인 무하마드 무스타파 후세인이 이끄는 킹 압둘라 과학기술대학(KAUST)의 집적화 나노기술 연구소의 연구팀은 벌크 (bulk) 웨이퍼로부터 기계적으로 플랙서블하면서 투명한 단결정 실리콘 (1000)을 얻기 위해 포괄적인 배치 (batch) 제조 공정을 최초로 개발했다.

“Structural and electrical characteristics of high-k/metal gate metal oxide semiconductor capacitors fabricated on flexible, semi-transparent silicon (100) fabric”이라는 제목으로 Applied Physics Letters와 “Flexible semi-transparent silicon (100) fabric with high-k/metal gate devices”라는 제목으로 physica status solidi 에 게재된 두 논문에서 연구팀은 플랙서블하면서 투명한 플랫폼 상의 고성능 컴퓨터로 향한 실용적인 방법을 개발했다.

연구원들이 개발한 제거 기술을 가지고, 최신의 CMOS 상보 공정들로 만들어진 소자를 만든 후 소자들과 하부 실리콘를 보호하기 위해 후속 수직 측벽 형성에 앞서 소자들 사이에 사용되지 않는 실리콘 부분을 트렌치들을 만들기 위해 식각했다. 이후, 연구원들은 다른 부분들과 상호 연결될 때, 소자들이 떨어져 나갈 수 있도록 하는 기판의 상부 부분을 제조했는데, 그 방법은 기판의 내부로부터 실리콘을 제거하기 위해 등방성 실리콘 식각을 통해 독립되는 동굴들을 형성하는 것이다.

희생층이 실리콘 섬유로 칭한 상부층을 독립하기 위해 제거되는 MEMS 공정들과 달리, 연구원들의 경우에서 어떠한 희생층도 필요치 않지만, 연구원들은 소자들이 위치한 상부 표면을 보호하기 위해 하드 상부 마스크와 후속 독립 등방성 식각 단계의 화학적인 효과부터 홀들을 보호하는 스페이서 같은 보호 기술을 이용했다.

4인치 직경 실리콘 웨이퍼까지 실현됐던 독립 실리콘 웨이퍼는 기계적으로 플랙서블하고 광학적으로 투명하다. 이 공정은 고성능 계산에 대한 요구를 유지하게 해주고 수 억 개의 트랜지스터 집적화에 대한 울트라 고분해능 리소그래피, 복잡한 회로 제조를 위한 다중 수준의 상호 연결과 가격경쟁력을 유지해준다.

또한, 연구원들은 남아있는 기판이 화학적 기계적 연마(CMP) 후 재사용 가능한지 시험했다.

비록 유기 전자소자들이 저가 창고형 제조를 이용하여 제조될 수 있지만, 비트 정보당 영역 비용은 실리콘 칩들에 비해 훨씬 더 낮다. 그러므로, 연구원들의 연구는 전자소자에서 가장 일반적인 실리콘의 플랙서블하면서 투명한 플랫폼 위에 진보된 소자들을 만드는 실용적인 방법을 보여주고 있다. GTB

그림. (a) 독립된 샘플의 상부, 측면, 하부의 주사 전자 현미경 (SEM) 이미지들. 상부는 캐패시터 지형 (청색)이 보이고, 하부는 ALD 스페이서의 규칙성이 보이며, 측면은 두께 균일성이 보인다. (b) 독립된 샘플은 매우 유연성을 보여 손가락 둘레를 감싼다. (c) 파괴 전의 최소 휨 반지름. (d) KAUST 로고가 있는 LED 스크린이 부분적으로 덮인 반투명 샘플.

리튬 전지 부재(部材)

해외에서 생산

미국・중국 거점 후보로 검토

昭和電工은 전기자동차 등에 사용하는 고성능 리튬이온 2차 전지(LIB) 부재를 해외에서 생산하기 위한 검토를 시작했다. 정극재(正極材)와 정부극(正負極) 첨가재 등을 일본 내 공장에서 생산하고 있는데, 가격 경쟁의 격화와 함께 중국이나 한국 메이커가 대두. 해외 생산으로 원가를 삭감함과 동시에 일본 내 LIB 메이커가 해외 생산 이관을 추진하고 있다는 점에 대응한다. 차세대 전지 재료의 2015년도 매상고 목표인 500억 엔 가운데 반 이상을 해외에서 조달한다.

부극재의 해외 생산은 미국과 중국이 가진 흑연전극의 생산거점을 후보지로 한다. 흑연 전극과 부극재는 생산 공정이 중복하므로 설비투자를 효율적으로 실시할 수 있다는 메리트가 있다. LIB의 급속 충전을 가능케 하는 카본코트 박(箔)도 2013년도를 기점으로 해외 생산을 판단할 것이다.

昭和電工은 LIB용 고성능 부재의 생산 증강을 추진하고 있다. 작년 9월에 大町사업소(長野縣 大町市)에서 천연 흑연제에 비해 수명이 긴 인조 흑연 부극재의 생산능력을 종래 대비 3배가 되는 3000톤으로 증강했다. 川崎사업소(川崎市 川崎區)에서도 전지의 열화를 방지하는 정부극 첨가제의 생산 능력을 동 2배인 200톤으로 증강. 彦根공장(滋賀縣 彦根市)에서는 2013년 하반기에 LIB를 보호하는 알루미늄 라미네이트 포장재의 생산 능력은 2010년 대비 2배로 늘린다. LIB 내부에서 전기를 뽑아내는 리드선인 타블리드, 정부극재 생산에 사용하는 접착제인 바인더, LIB용 전해액과 같은 샘플 출하를 시작하고 있는 부재는 2013년을 기점으로 양산 설비 건설을 판단한다.

LIB메이커인 파나소닉은 스마트폰(다기능휴대전화)용 LIB의 중국 생산 비율을 2011년 대비 30% 증가한 50%로 높일 수 있다. 중국, 한국제 부재의 채용 비율을 50-60% 끌어올리는 등 원가 삭감을 서두르고 있다. 일간공업

원하는 대로 만들 수 있는 투명 세라믹 공법

이트륨 알루미늄 가닛(Yttrium aluminum garnet, YAG), 산화이트륨(Yttria, Y2O3) 등의 투명 도자기는 중요한 레이저 기질재료이다. 그리고 이는 가시광선-중적외선(Mid-infrared) 파동대역(Wave band)의 투과율이 높고 고온 창구 혹은 중적외선 광학창구, 반구형 페어링(Fairing)의 중요한 후보 재료이다. 이외에 이는 아주 우수한 항플라즈마 침식기능이 있어 반도체 에칭(Etching) 장비에서 중요한 응용가치를 가지고 있다.

최근에 중국과학원 상해규산염연구소 구조도자기센터 투명도자기 과제팀은 큰 사이즈와 복잡한 모양을 가진 YAG와 Y2O3 투명 도자기의 연구에서 중요한 성과를 얻었다. Wang-shiwei 연구원이 이끌고 있는 연구팀은 분말 합성, 소결 조제(auxiliaries)의 선택 및 성형과 소결공정의 최적화를 통해 질량이 우수한 큰 사이즈와 복잡한 모양을 가진 YAG와 Y2O3 투명 도자기를 제조하였다.

YAG 투명 도자기에서 냉간 정수압 성형공정(Cold isostatic pressing process)을 사용하여 직경이 235mm, 두께가 7.5mm인 YAG 투명 도자기 원판(Circular plate)을 제조하였고 400nm와 1100nm에서의 직선 투과율은 각각 80%와 83%에 이르렀고 광학 품질은 우수하다(그림 1). 이는 지금의 단결정 성장방법으로 이룰 수 없는 큰 사이즈로서, 국제에서 공개한 내용에서 사이즈가 가장 큰 고광학 품질을 가진 YAG 투명 도자기이다.

근접(near-net) 사이즈 성형공정을 통해 직경이 85mm와 210mm인 고광학 품질을 가진 YAG 투명 도자기 돔모양(Dome) 샘플(그림 2)을 제조하였다. YAG투명 도자기는 우수한 기계성을 가지고 있는데 굽힘강도(Bending strength)는 350MPa에 이르고 적외선 끊어버림 파장(Cutoff wavelength)은 사파이어 단결정보다 우수하다. 이상의 연구성과와 관련해서는 국제적으로 발표된 내용이 없었고 중국이 YAG 투명 도자기 광학창구(Optical window) / 돔분야 연구공백을 채웠다.

Y2O3 투명 도자기 연구과정에서 교질성형공정(Colloidal Forming Process)과 냉간 정수압 공정을 통해 여러 가지 규격과 사이즈를 갖는 고광학 품질인 투명 도자기샘플을 제조하였고 일부의 규격은 이미 소량 생산되고 있다. 그림 3에서 보여주는 것은 제조된 Y2O3 투명 도자기 돔과 평판 샘플의 실물 사진이고, 그림 4에서 보여주는 것은 이들이 가시광선과 근적외선(Near-infrared) 파 대역의 광학 투과율이다. 그리고 Y2O3 투명 도자기는 자외선, 가시광선과 중적외선 파 대역에서 우수한 광학 투과 성능이 있고 적외선 끊어버림 파장 길이는 8.0이다. 또한 파장이 6.0일지라도 3mm 두께인 샘플의 광학 투과율은 80% 이상을 유지하고 있다. Y2O3 투명 도자기는 중적외선 파 대역에서 아주 낮은 적외선 방사율(Infrared emissivity)을 가지고 있어 적외선 방사율에 대한 요구가 정밀한 광학 창구 / 돔 영역에 응용이 가능하다. GTB

그림 1. 직경이 235mm, 두께가 7.5mm인 YAG 투명 도자기 원판 및 투과율 곡선

그림 2. 직경이 85mm와 210mm인 YAG 투명 도자기 돔

그림 3. 제조한 Y2O3 투명 도자기 평판(왼쪽)과 돔모양 샘플(오른쪽)

그림 4. Y2O3 투명 도자기가 자외선에서 중적외선까지의 투과율 곡선

아시자와 파인테크

액체 없이 미분쇄

분급기 내장형 비즈밀 전지 재료용 확대 판매

아시자와 파인테크(千葉縣 習志野市, 사장 芦沢直太郞)은 액체를 매개로 하지 않고 대상물을 입경 10마이크로미터 이하로 분쇄할 수 있는 분급기 내장형 건식 비즈밀 「시그마드라이」를 발매했다. 분쇄한 미립을 수시로 외부로 내보내고, 내부에 큰 입자만 남겨서 효율적으로 분쇄한다. 전지 재료 분야 등에 확대 판매하여 첫해 10대의 판매를 목표한다.

이 제품은 대상물을 우선 장치 하부에서 비즈를 이용하여 분쇄. 교반봉(攪拌棒, 아지테이터)에 부착된 핀을 비즈에 힘이 들어가기 좋은 형상으로 만들어 분쇄력을 높였다. 용량 별로 12.5 - 125리터의 4가지 타입을 준비하였고 가격은 1750만 엔부터.

바닥부분에서부터 상부로 공기를 이용해 입자를 운반, 취급의 어려움이나 분쇄 에너지의 저하를 초래하는 응집이 일어나지 않도록 분산. 또한 상부의 원심 로터식 분급기로 가는 입자를 회수하고, 입자가 큰 것만을 다시 분쇄하는 구조. 지금까지 10마이크로미터 이하의 분쇄는 알맹이의 응집방지와 효율성의 면에서 액체를 매개로 한 습식 분쇄가 일반적이었다. 일간공업

고밀도 세라믹 제조를 위한 효과적인 기술 개발

노스캐롤라이나 주립대(North Carolina State University)의 연구자들이 일반적인 기술에 비해 훨씬 낮은 온도가 필요한 고밀도 세라믹 물질을 일반적인 방법(수 시간이 걸림)에 비해 훨씬 짧은 (수 초 걸림) 시간 안에 만들어낼 수 있는 기술을 개발했다. 세라믹은 방탄복(body armor), 연료전지, 점화플러그(spark plugs), 핵연료봉(nuclear rod), 초전도체 등에 널리 이용되고 있다.

세라믹 파우더(지르코니아(zirconia)와 같은)들이 바람직한 모양으로 압축되거나 파우더 입자들이 결합해 고체화되기까지 고온에 노출되는 소위 “소결(sintering)*” 반응에는 문제가 있지만, 노스캐롤라이나 주립대의 Jay Narayan 박사와 John C. Fan 박사가 이끄는 연구팀이 이 소결 과정에 있어서 혁명이 될만한 뛰어난 연구 성과를 얻어낼 수 있었다.

Narayan의 새로운 기술인 선택적 용해 소결(selective-melt sintering)법은 일반적인 방법이 1450도에서 이루어지는 것에 반해 800도 정도의 온도에서 안정화된 지르코니아의 소결을 가능케 한다. 또한 전통적인 방법으로는 1450도에서 수 시간 동안의 반응에 의해 지르코니아의 소결이 가능한 반면, 새롭게 개발된 방법에서는 수 초 내에 이러한 반응이 이루어진다.

이에 대해 Narayan은 “이 기술은 우리로 하여금 이론적인 밀도를 지닌 물질을 만들 수 있게 하며 이는 곧 물질에 있어서 다공성이 제공된다는 것을 의미한다. 이것은 세라믹의 강도를 증가시킬 뿐만 아니라 이 물질의 광도, 자성, 및 다른 속성들도 개선시켜주는 기능을 한다”고 말했다. Narayan의 접근 방법의 핵심은 물질에 대략 센티미터당 100볼트 정도의 전압이 있는 전기장의 응용에 있다. 이러한 전기장이 적용되면 재료 물질에 존재하는 원자들의 경계 면에 미세한 변화가 생겨나게 된다. 이러한 변화에 의해 흠이 생기게 되고 이러한 흠은 전자를 전달할 수 있는 빼앗긴 원자들로 구성된다. 이러한 흠은 음전하를 띄게 되며 전기장으로부터 전류를 끌어낼 수 있다.

미세 경계 면에서 온도가 올라가는 것은 그 물질이 낮은 온도에서 소결될 수 있다는 것을 의미하는데, 그 이유는 소결은 선택적으로 경계면 주위를 녹이면서 일어나기 때문이다. 일반적으로 그 물질이 녹는점까지 도달하기 위해서는 충분한 양의 열이 전달되어야 한다. 따라서 전기장을 이용해 주변의 경계면에 대해 미리 가열하는 것은 낮은 온도와 짧은 시간 안에 소결이 일어날 수 있게 하는 비결이 될 수 있다.

이와 관련된 논문은 “New mechanism for field-assisted processing and flash sintering of materials”라는 제목으로 Scripta Materialia지에 게재되었으며, 이에 대한 보다 자세한 연구 결과는 [www.sciencedirect.com/science/article/pii/S1359646213000894]에서 확인할 수 있다.

소결(sintering): 분체를 가열하였을 때, 분체 입자 간에 결합이 일어나 응고하는 현상. 고체의 가루를 틀 속에 넣고 프레스로 적당히 눌러 단단하게 만든 다음 그 물질의 녹는점에 가까운 온도로 가열했을 때 가루가 서로 접한 면에서 접합이 이루어지거나 일부가 증착하여 서로 연결되어 한 덩어리로 된다. 이와 같은 방법으로 금속제품을 만드는데, 원래 녹는점이 높아서 녹이기 어려운 텅스텐에 처음 사용되었다. GTB

요업계 건축 자재

양산화 기술 개발

연구용으로 소성로 도입

鶴彌는 요업계 건축자재의 양산기술 개발에 착수한다. 약 5000만 엔을 투자하여 본사공장(愛知縣 半田市)에 소량 다품종 생산이 가능한 연속식 소성로 「로러하스킬른」을 도입. 지난 11월에 이 로를 사용한 소성에 대해 연구할 팀을 발족했다. 기와 업계에서는 참신한 설비를 사용하여, 점토기와 소성 공정을 개선하는 한편, 도판(陶板) 외벽재 등 다른 요업제품개발로 이어진다. 국내 주택시장이 축소되는 가운데, 생산성 향상과 신규 사업의 육성을 목표로 한다.

로러하스킬른은 로 안에 늘어선 롤러로 제품을 하나씩 흘려보내서 소성하는 장치. 타일이나 식기 등의 생산에 사용되며 다품종 소량의 생산에 적합하다. 기존의 점토용 소성로는 동력차에 기와를 쌓아서 소성하기 때문에 연비가 우수하지만, 일정한 생산량이 필요하며 소성 형상에도 제약이 있었다.

연구팀 기술자 5명이 로러하스킬른에 의한 소성 조건의 관리 방법 등의 확립을 추구한다. 당초는 다품종 소량품이 많아 기둥 부분에 뿜을 특수한 형상의 역와(役瓦)의 소성에 사용할 방침. 소성 시의 제약으로 작성이 곤란했던 복잡 형상의 기와 개발로도 이어진다.

다른 요업제품의 개발에도 이 소성로를 활용한다. 2011년부터 기존 소성로는 사용하여 도판외벽재의 소성연구를 추진해 왔다. 기와 전용 소성로와 달리 길이와 형상의 제약이 적은 이 로를 사용하여 양산화의 기술개발을 진행한다.

鶴彌는 점토기와의 일본 최대 기업. 일본 주택시장이 쇠퇴해 가는 가운데 「도자기」인 점토기와를 제조하는 강점을 살려서 다른 주택용 요업제품의 개발에도 힘을 쏟는다. 일간공업

리튬전지

정극 재료에 인산철

에낙스, 일본 안팎에서 양산

에낙스(東京都 文京區, 사장 三枝雅貴)는 2013년도에 대만과 중부사업소(愛知縣 常滑市)에서 정극재료에 인산철을 채용한 리튬이온 2차 전지를 양산한다. 올해 3월말까지 순간적으로 고출력의 방전이 가능하며 수명이 긴 인산철계 전지를 완성시켜서 포크리프트와 건설기계 등 산업차량용으로 출하한다. 축전지 시장은 경쟁이 격화되고 있어 인산철 계통으로 타사와 차별화한다.

대만에서는 같은 업종인 포닉스 실리콘 인터내셔널에 위탁하여 원통형을 올 초부터 본격 양산한다. 자사의 중부사업소에서는 올 초여름부터 판상 라미네이트형을 양산. 원통형은 실험 채용을 포함하여 판매하고, 열의 변동에 강한 라미네이트형을 중심으로 판매한다. 양산 규모는 밝히지 않고 있다.

인산철계는 순간적으로 높은 출력으로 방전할 수 있기 때문에 구동에 강력함이 요구되는 용도에 적합하다. 이 회사는 전동식 포크리프트에 탑재할 축전지와 구동에 유압과 모터를 병용하는 하이브리드 건설기기의 축전지로 제안한다.

이 회사에게 인산철계는 신제품으로, 양산에 앞서 충전과 방전을 몇 번 반복할 수 있는가를 나타내는 사이클 특성을 실험 중. 올 3월까지 산업용도로 수명이 길다고 하는 6000회의 반복 이용을 달성하여 수명이 길다는 특성도 시장에 내세운다.

현재의 리튬이온 2차 전지의 정극재는 코발트계, 망간계, 코발트와 망간, 니켈을 복합한 3원소가 많다. 인산철은 앞으로의 원가 절감이 기대되고 있고 중국 등 해외 메이커가 양산에서 앞서고 있다. 이 회사는 2차 전지 전업 메이커로 2010년에 산업혁신기구로부터 출자를 받았다. 매상고는 약 20억 엔. 일간공업

바이오연료 부산물을 활용한 강력하고 환경 친화적인 콘크리트

미국 캔자스 주립대학(Kansas State University) 도시 공학자들은 콘크리트(concrete)의 탄소 배출(carbon footprint)을 줄이는 적절한 혼합을 개발 중이며, 이러한 개발은 보다 더 강력한 콘크리트를 구현할 수 있을 것으로 기대된다. 연구진의 혁신적인 첨가물은 바이오연료 부산물(biofuel byproduct)이다.

새로운 연구의 아이디어는 시멘트의 부분적인 대체물로 콘크리트에 사용되는 재료를 생산하기 위하여 바이오에탄올 생산의 부산물을 이용하는 것에서 시작했다고 도시 공학과 박사 과정 학생인 Feraidon Ataie는 밝혔다. 이러한 재료를 활용함으로써, 콘크리트 재료의 탄소 배출을 줄일 수 있다고 Ataie는 설명했다.

콘크리트는 ① 포틀랜드 시멘트(portland cement), ② 물, ③ 건설 자재용 골재(aggregate) 등 세 가지 중요한 구성 요인으로 만들어진다. 전 세계적으로 연간 약 70억 입방미터(cubic meter)의 콘크리트가 사용되고 있으며, 콘크리트는 물 다음으로 가장 많이 사용되는 산업용 재료라고 도시 공학과 조교수이며, Ataie의 지도 교수인 Kyle Riding은 밝혔다.

콘크리트를 제조하는 것이 강철 또는 다른 건물 자재를 제조하는 것보다 덜 에너지 집약적이라고 하더라도, 콘크리트 생산 분야에서 배출되는 이산화탄소는 전 세계 이산화탄소 배출(carbon dioxide emissions)의 3~8% 가량을 차지하고 있다고 Riding은 밝혔다.

콘크리트 생산에서 배출되는 이산화탄소 배출을 줄이기 위하여, 과학자들은 콘크리트에서 사용되는 포틀랜드 시멘트의 일부를 대체할 수 있는 환경 친화적인 재료를 연구하고 있다. 연구진은 옥수수 속대, 밀짚 및 볏짚 등으로 만들어진 바이오연료 부산물을 이용하는 방안을 개발하는데 성공했다.

지속 가능성을 이유로 미래에 바이오 에탄올 생산이 증가할 것이라는 것은 예측 가능한 사실이라고 Ataie는 밝혔다. 바이오연료 생산이 증가할수록, 생성되는 부산물의 양도 역시 증가할 것이며, 이러한 부산물이 콘크리트에 사용될 수 있다고 Ataie는 설명했다.

연구진은 나뭇조각, 밀짚 또는 다른 농산물 찌꺼기 등과 같은 비식용 재료에서 생산되는 바이오연료인 셀룰로오스성 에탄올(cellulosic ethanol)의 생산에서 발생하는 부산물에 중점을 두었다. 셀룰로오스성 에탄올은 바이오연료를 생산하는데 옥수수와 곡물의 낟알을 사용하는 전통적인 바이오에탄올과는 다르다. 소위 옥수수 주정박(DDG; distiller`s dried grains)이라고 불리는 옥수수 에탄올의 부산물은 가축 사료로 사용될 수 있지만, 리그닌 함량이 높은 찌꺼기(high-lignin residue)인 셀룰로오스성 에탄올 부산물은 종종 덜 가치가 있는 것으로 간주된다.

셀룰로오스성 에탄올 공정을 이용함에 따라, 리그닌과 일부 셀룰로오스를 포함하고 있는 더 이상 재료로 이용할 수 없는 찌꺼기를 얻게 된다고 Riding은 밝혔다. 이러한 재료를 어떻게 사용할 것인가에 대한 당신의 선택이 쓰레기를 줄일 수 있다고 Riding은 설명했다. 가장 일반적인 선택은 전기를 생산하기 위하여 연소시키거나 재로 폐기하는 것이라고 Riding은 밝혔다.

연구진이 시멘트에 리그닌 함량이 높은 재 부산물을 첨가했을 때, 재는 시멘트와 화학적으로 반응하여 시멘트를 더욱 견고하게 만들었다. 연구진은 콘크리트 재료로 완성하여 테스트했으며, 테스트 결과 시멘트의 20%를 연소 후 셀룰로오스성 재료로 대체하여 콘크리트의 강도를 32%까지 증가시킬 수 있다는 것을 확인했다.

연구진이 재와 콘크리트의 사용 및 행동 양식을 개선하기 위하여, 재료에 다양한 바이오연료 전처리를 적용하는 연구를 수행하고 있다고 Riding은 밝혔다. 이것은 버려진 재료에 다른 고부가 가치의 공정을 가하거나 폐기될 수 있는 모든 자원을 보다 더 효율적으로 사용함으로써, 보다 더 비용 효율적인 바이오연료 제조를 구현할 수 있는 가능성을 제시했다고 Riding은 제안했다. 뿐만 아니라 이 방법은 콘크리트의 강도와 내구성을 개선할 수 있어, 바이오연료 제조 분야와 콘크리트 제조 분야 모두에 이득을 제공한다고 Riding은 지적했다.

이 연구는 캔자스 주와 밀과 옥수수 등과 같은 곡식을 생산하는 다른 농업을 다루고 있는 주에 상당한 영향을 끼칠 것이다. 이러한 농작물이 수확된 후, 남겨진 밀짚과 옥수수 속대는 셀룰로오스 에탄올을 제조하는데 사용될 수 있다. 이후 셀룰로오스성 에탄올 부산물은 시멘트에 첨가되어 콘크리트의 강도를 강화시킬 수 있다.

이러한 부산물의 활용은 콘크리트 재료와 바이오연료 생산 모두에서 중요하다고 Ataie는 밝혔다. 만약 강도와 질을 증진시키기 위하여 셀룰로오스성 에탄올 부산물을 사용할 수 있다면, 이 재료를 매립하는 대신에 부가가치를 더하는 것이 될 것이다. 또한 이러한 부산물에 가치를 더한다면, 이것은 산업에서 긍정적인 요인이 될 것이며, 바이오에탄올 생산의 비용을 줄이는데 도움을 줄 수 있다.

연구진은 동 연구를 일부 저널에 발표했다. 한편 Ataie는 캔자스 주 토피카(Topeka)에서 개최된 2013 Capitol Graduate Research Summit에서 우승한 2명의 캔자스 주립대학 대학원생 중 한 사람이었다. Ataie의 포스터 제목은 “콘크리트 재료에 리그닌 함량이 높은 찌꺼기 재의 활용(Utilization of high lignin residue ash (HLRA) in concrete materials)”이었다.

캔자스 주립대학에서 수행된 연구는 미국 국립과학재단(NSF; National Science Foundation)으로부터 21만 달러 이상의 재정적 후원을 지원받았다. 텍사스 대학(University of Texas), 노스캐롤라이나 주립대학(North Carolina State University) 및 NREL(National Renewable Energy Laboratory) 등의 연구진이 공동으로 이 연구에 참여했다. GTB

브라질용 산소 센서

미국에서 30% 증산

日本特殊陶業은 2017년도를 기점으로 미국에서 브라질로 수출할 자동차용 산소 센서 생산량을 현재 대비 30% 증가한 연간 390만 개 정도로 끌어올린다. 현재 생산하는 일본이나 미국, 유럽 메이커용으로 수출 증가가 전망되기 때문. 브라질은 경제성장에 따라 앞으로 배기가스 규제의 강화가 예측된다. 이 회사는 이 센서로 세계 점유율 약 40%. 선진국뿐 아니라 앞으로는 브라질 등 신흥국의 수요도 수용한다.

산소 센서는 배기가스 속의 산소 농도를 측정하여 엔진의 최적 제어에 도움을 주는 부품. 배기가스 규제의 강화에 따라 세계적으로 수요가 확대되고 있다.

증산하는 곳은 웨스트버지니아 공장(웨스트버지니아주). 이 공장의 연간 센서 생산 능력은 1500만 개로, 이 회사 전체의 3분의 1정도를 생산한다. 브라질용 증산 분량에 대해서는 설비증가하지 않고 현재의 2교대 근무에서 3교대 근무로 변환함으로써 대응할 방침.

브라질은 지금까지 배기가스 규제가 거의 없어 미국이나 일본, 유럽 등과 비교하여 산소 센서의 수요도 적었다. 앞으로의 수요도 「급격하게 늘어날 가능성은 낮다」(尾堂眞一사장)고 예측한다. 다만, 구미 계열의 자동차 메이커를 중심으로 日本特殊陶業 센서의 탑재 차량일 확대될 전망으로 증산을 결정했다.

이 회사는 1959년에 브라질에서 엔진 점화 플러그 공장을 가동, 현지에서의 점유율은 80%를 차지하고 있다. 브라질에서는 토요타 자동차와 日産自動車, 이탈리아의 피아트, 독일의 폭스바겐 등이 생산능력을 증강한다. 이러한 상황을 파악하고, 플러그 판매로 배양한 실적을 살려 산소 센서의 수주량을 꾀한다. 일간공업

세라믹스 소성로 발매

일본 최대급의 노심관(爐心管)

杉山重工(愛知縣 瀨戶市, 사장 杉山大介)은 일본 최대급의 세라믹스 노심관을 이용한 연속 소성로 「세라믹 로터리킬른 Cast」를 지난 12월 1일에 발매했다. 이 관은 직경 610밀리 × 길이 4000밀리미터로 모두 이 회사 종래 제품 대비 2배. 금속 불순물 혼입을 꺼리는 전지 재료나 디스플레이 패널 재료를 소성할 수 있다. 가격은 7000만 엔부터로 터널형 연속 소성로의 약 반액. 2014년 1/4분기에 15대의 판매를 전망한다.

로터리키룬은 교반소성으로 균일 처리가 가능한 장치. 길이 4000밀리미터의 노심관 한 개를 주입(鑄入)하여 성형한 구조와, 3개의 노심관을 금속 플레임으로 연결하여 노심관 파손 시의 관리성을 높인 사양의 두 타입을 갖추었다.

발열체는 전열 히터로, 최고 온도는 1100℃. 첫 회 투입 시의 승온 후에는 연속 소성이 가능하며 열 손실도 적다. 소성 능력은 재료에 따라 다르지만 매 시 500킬로그램 이상. 노심관은 실드성이 높아 질소 등을 채운 특수 분위기에서도 안정적으로 처리할 수 있다. 일간공업

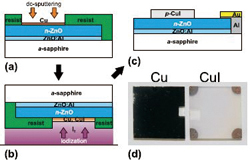

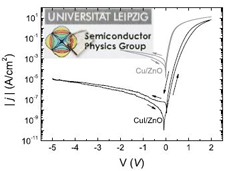

투명한 이종접합 다이오드

투명하면서도 전기 전도성을 가진 p-타입(type) CuI 박막에 기초한 다이오드(diode)가 우수한 정류(rectification) 특성을 가지는 것을 관찰하였다. 유리 기판 위에 스퍼터링(sputtering)된 구리(Cu) 박막을 Iodine 증기(vapor)에 노출시켜, 다결정(polycrystalline) CuI를 형성하였다. p-CuI와 n-ZnO로 구성된 이종 구조가 무결정 Al2O₃ 기판 위에 제작되었으며, ±2V에서 6E+6 배의 정류비(rectification ratio)를 가지며, ideality factor는 2.14로 평가된다.

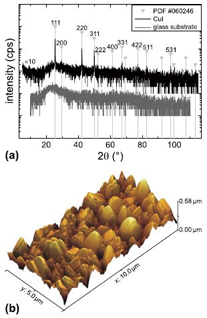

ZnO와 함께 사용하여 투명하면서도 높은 정류비를 가진 다이오드를 제작할 수 있는 투명한 p-타입 반도체 박막 CuI에 대한 보고이다. 그림 1. (a)-(c)는 다이오드의 공정 과정을 보여준다. ZnO는 n-타입 반도체로 사용되었는데, 140nm 두께의 ZnO:Al와 630 nm의 ZnO로 구성되며, Al2O3 기판 위에 증착되었다. Photoresist로 는 AZ1514H, Developer로는 AZ351B가 사용되었다. 소자 특성을 측정하기 위해서, Agilent 4156C Semiconductor Parameter Analyzer가 사용되었으며, 박막의 표면 상태를 분석하기 위해 XRD(X-Ray Diffraction)와 AFM(Atomic Force Microscopy)이 사용되었다. 모든 측정은 상온, 대기 중에서 이루어졌다.

그림 2. (a)]는 유리 기판 위에 증착된 CuI의 XRD 측정 결과를 보여준다. 강한 회절 peaks는 CuI의 (111), (220), (311) 결정면에 해당하여, 다결정(polycrystalline) 구조를 가짐을 알 수 있다. 그림 2. (b)는 일반적인 AFM 이미지를 보여주는데, 10 × 15 um^2의 스캔 영역에서 평균 81 nm의 표면 거칠기(surface roughness)를 가지는 것으로 평가되었다. 박막의 두께는 Dektak 프로필로미터(profilometer)를 이용하여 약 625 nm로 측정되었으며, 요오드화(iodization) 전의 구리(Cu)는 135 nm로 측정되었다. CuI의 밴드갭(bandgap)은 3.1eV로 보고되고, 실제 박막은 투명한 것으로 관찰된다 ([그림 1(d)참조]). 가시광선 영역(400~800 nm)의 파장 대역에서 광학 투과도(optical transmittance)를 측정한 결과, 거친 박막 표면과 이로 인한 빛의 산란 때문에 투과도는 49 %에 불과한 것으로 나타났다. 이는 UV.VIS spectrometer를 이용하였으며, 정공 농도(hole concentration)와 이동도(mobility)는 각각 5E+18 /cm^3, 6 cm^2/Vsec으로, Hall effect 측정과 van der Pauw 측정법을 이용하여 얻어졌다. n-타입 ZnO의 농도와 이동도는 각각 2E+16 /cm^3와 90 cm^2/Vsec으로 측정되었다.

그림3.은 Cu/ZnO 콘택트(contact)와 CuI/ZnO pn 이종접합 다이오드(heterojunction diode)의 전류 밀도-전압 (J-V)의 관계를 보여준다. 요오드화(iodization)의 영향을 알아보기 위해 Cu/ZnO 접합은 쇼트키 콘택트(Schottky contact)로 제작되었다. 먼저, 두 가지 다이오드에서 Cu의 요오드화 때문에 정류비가 매우 증가하여, ±2V에서 2E+3 에서 6E+6 로 증가하였다. 이러한 현상은 pn 다이오드의 포화 전류(saturation current)는 일반적으로 쇼트키 다이오드(Schottky diode)의 포화 전류보다 훨씬 작으므로 예상되는 결과이다. on/off 전류 비는 광대역 밴드갭 이종접합(wide bandgap heterojunction)에 기초한 소자 중 최대로 평가된다.

다이오드의 전도 특성(conduction mechanism)을 알아보기 위해, 다이오드의 ideality factor(n)를 Schokley 방정식에 기초하여 분석하였으며, 전류 밀도-전압 (J-V) 곡선에서 선형 영역(0.07~0.3 V)은 n이 1.71~1.77로 평가되었는데, 이는 쇼트키 베리어 높이(Schottky barrier height)가 비균등함(inhomogeious)을 암시한다. pn 다이오드에서 0.1~0.7 V 사이 영역에서 순방향 인가전압에 대해 n은 2.07~2.13으로, 역방향 인가전압에 대해서는 2.14~2.2로 평가되었다. 이는 이론적인 확산(diffusion)에 기초한 전도 특성을 의미하는 n = 1, 재결합-생성(recombination-generation)을 의미하는 n = 2 보다 조금 더 큰 수치로 이미 광 밴드갭에 기초한 동종 또는 이종접합에서 여러 번 보고된 바가 있다. 이러한 차이는 아마도 표면이나 접합 상태의 존재와 defect와 관련된 재결합(recombination), 공간 전하에 제한된 전도(space charge limited conduction), deep-level assisted 터널링 등에 의한 것으로 판단된다. 사실, 다결정이면서 상당히 표면 상태가 거친 CuI는 수많은 비균등성과 defect 상태를 가지는 것으로 판단되지만, 비슷한 소자 특성의 다이오드를 여러 번에 걸쳐 제작할 수 있었다.

이 연구를 통해, 손쉬운 방법으로 유리 기판 위에 제작된 CuI 박막을 조사하였다. 박막은 상당히 거친 표면 상태를 가진 다결정 구조임을 XRD(X-Ray Diffraction)을 통해 확인하였고, 낮은 저항도(resistivity)를 가진 p-타입(type) 박막임을 확인하였다. 이에 기초하여 p-CuI/n-ZnO로 구성된 투명 다이오드를 제작하였고, 6E+6 배의 정류 특성과 n~2.14의 ideality factor를 가지는 것으로 평가되었다. CuI/ZnO 접합의 불완전성(imperfection)이 작은 히스테리시스(hysteresis)의 원인으로 분석하였다. GTB

그림 1. 이종접합 다이오드 공정 과정

그림 2. (a) 유리 기판 위에 증착된 CuI의 XRD 측정 결과. (b) 일반적인 AFM 이미지.

그림 3. Cu/ZnO 콘택트와 CuI/ZnO pn 이종접합 다이오드의 전류 밀도-전압

세계 최초 갈륨 비소 인듐 트랜지스터 개발

실리콘의 지위가 위협 받고 있다. 대항하는 재료인 갈륨 비소 인듐(indium gallium arsenide : InGaAs)에서 만들어진 사상 최소 트랜지스터가 개발 되었기 때문이다. 컴퓨터 및 스마트 디바이스의 마이크로 칩의 왕자로 군림해온 실리콘 반도체의 수명도 이제 얼마 남지 않았을 것이다. 매사추세츠 공과대학(Massachusetts Institute of Technology) Microsystems Technology Laboratories의 연구팀이 개발한 화합물 반도체 트랜지스터는 길이가 겨우 22나노미터에서도 작동이 가능하다. 이 화합물 반도체 트랜지스터는 컴퓨터의 실리콘을 대체할 유망한 재료이다.

고성능 컴퓨터 장치에 대한 수요에 부응하기 위해, 트랜지스터의 크기는 미세화되어 집적되는 마이크로칩 수가 증가하고 있다. 칩의 트랜지스터 수가 증가하면 증가만큼의 칩은 고성능화되고 더 많은 기능을 수행할 수 있다. 그러나 실리콘 트랜지스터가 나노 스케일의 크기로 축소되면서 장치가 발생시킬 수 있는 전류량이 줄어 운영 속도가 억제된다. 이는 마이크로 칩의 트랜지스터 수가 2년마다 2배가 된다는 인텔의 설립자 고든 무어가 예측한 무어의 법칙(Moore `s Law)의 끝이 다가오고 있는 것이 아닌가 전망이 나오고 있다. 이 무어의 법칙을 존속시키기 위해, 연구팀은 지금까지 작은 규모로 작동해도 대량의 전류를 발생시킬 수 있는 실리콘 대체 재료를 조사해왔다. 후보 물질 중 하나인 화합물 InGaAs 반도체는 이미 광섬유 통신이나 레이더 기술에 이용되고 있으며, 매우 우수한 전기적 특성을 가진다. 그러나 실리콘 트랜지스터와 같은 방법을 이용하여 InGaAs 트랜지스터를 형성하는 방법에 대한 최근의 진전에도 불구하고, 점점 증가하는 차세대 마이크로 칩에 대응하는 장치 제조에 성공한 사람은 없다.

del Alamo 교수, Antoniadis 교수와 Lin 씨는 마이크로 프로세서와 로직 어플리케이션에 일반적으로 사용되는 유형인 나노미터 크기의 MOSFET (metal-oxide semiconductor field-effect transistor : 금속 산화막 반도체 전계 효과 트랜지스터)를 InGaAs를 이용하여 제조할 수 있음을 입증했다. 이것은 실리콘의 한계를 넘어 무어의 법칙을 지속하는 뛰어난 논리 특성을 가진 작은 InGaAs의 MOSFET 제작이 가능하다는 것을 입증한다.

트랜지스터는 게이트, 소스, 그리고 드레인이라는 3개의 전극으로 구성되어 있다. 그 중 게이트는 소스와 드레인 사이의 전자의 흐름을 제어하고 있다. 트랜지스터 공간은 매우 좁고, 이 3개의 전극 각각이 조밀하게 배치되어야 한다. 따라서 연구팀은 게이트 자신이 다른 2개의 전극 사이에 “자동 정렬”하도록 했다.

연구팀은 MBE (molecular beam epitaxy)에서 InGaAs 박막을 성장시켰다. 인듐, 갈륨, 비소의 증발 원자가 진공 상태에서 상호 반응하여 단결정 화합물을 형성하는 이 성장법은 반도체 산업에서 폭넓게 이용되고 있다. 그리고 소스 및 드레인 접촉 금속으로 몰리브덴층을 증착한 후, 전자빔 리소그래피로 알려진 제조 기술을 이용하여 이 기판 위에 초미세 패턴을 형성하였다. 다음으로 재료의 불필요한 부분을 에칭으로 제거하고 미세한 누락 부분에 게이트 산화물을 증착한다. 마지막에 몰리브덴을 표면에 증착하고 다른 2개의 전극 사이에 가깝게 게이트를 형성한다.

이번에 연구팀이 이용한 기술의 대부분은 실리콘 반도체 제조에서 이미 이용되고 있는 것이지만, 화합물 반도체 트랜지스터의 제조에 이용되는 일은 거의 없다. 이것은 부분적으로, 광섬유 통신 등의 응용 프로그램에서 공백이 그다지 문제가 되지 않기 때문이다. GTB

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net