2013 한국 전자제조 산업전 개최.jpg) 2013 한국 전자제조 산업전(EMK2013, El-ectronics Manufacturing Korea 2013)이 지난 달 3일부터 5일까지 서울 코엑스에서 개최됐다. 약 20개국에서 300여개 업체가 800부스 규모로, 전시회 전문 주최사인 K. Fairs(주)와 Reed Exhibition, (주)J.EXPO, 한국광학기기협회가 공동 주최했고 삼성테크윈에서 협찬했다. SMT/PCB & NEPCON Korea, LED 장비재료산업전, 포토닉스 서울, 국제 기능성 필름 산업전, 국제 인쇄전자 및 전자재료 산업전이 개최됐다.

2013 한국 전자제조 산업전(EMK2013, El-ectronics Manufacturing Korea 2013)이 지난 달 3일부터 5일까지 서울 코엑스에서 개최됐다. 약 20개국에서 300여개 업체가 800부스 규모로, 전시회 전문 주최사인 K. Fairs(주)와 Reed Exhibition, (주)J.EXPO, 한국광학기기협회가 공동 주최했고 삼성테크윈에서 협찬했다. SMT/PCB & NEPCON Korea, LED 장비재료산업전, 포토닉스 서울, 국제 기능성 필름 산업전, 국제 인쇄전자 및 전자재료 산업전이 개최됐다.

SMT/PCB & NEPCON Korea는 SMT, PCB, 자동차 전장 및 전자부품 등 산업 생태계의 바탕이 되는 생산 기계 및 자재와, BGA/SMD 수리장비, 납연기 정화장비, 포밍기, 납땜기기 등 관련 기자재 업체가 대거 참가했고 고속화, 소형화되고 있는 최첨단 설비들을 선보였다. LED 장비재료산업전에서는 MOCVD/CVD, 스퍼터링 장비, 노광기, UV경화기, 다이본더/와이어본더 등 LED 생산 기계 및 자재 뿐만 아니라 가공 관련 기자재 등을 선보이며 LED 디스플레이 및 LED 조명산업 관련 참관객들의 발길을 끌었다. 국제 기능성 필름 산업전에서는 필름공정에서 사용되는 도료, 접착제, 첨가제와 같은 원재료부터 광학, 반도체, 태양전지, 터치판넬 등에 적용되는 고기능성 필름과, 증착·검사·측정·가공기기까지 필름 관련 제품들이 전시됐다. 국제 인쇄전자 및 전자재료 산업전은 롤투롤, 잉크젯 기술 등 인쇄전자 분야의 첨단 기술을 한자리에서 볼 수 있었다. RFID 태그, 센서, 디스플레이, 태양전지뿐만 아니라 나아가 포장 및 유통, 환경, 에너지, 보안서비스까지 광범위하게 응용이 가능한 유망 산업분야로 주목 받는 인쇄전자 산업의 동향을 살필 수 있는 자리였다.

유리제 식기 표준 제정으로 소비자 위해 방지

- 유리식기를 재질 특성에 따라 강화유리와 내열유리로 구분하여 별도 표준 제정 -

산업통상자원부 기술표준원(원장:성시헌)은 강화유리가 최근 식기로도 많이 사용되고 있으나 그에 대한 별도의 품질 기준이 없는 점을 감안하여 유리제 강화식기에 대한 KS를 추가하고, 기존의 내열유리제 식기(KS L 2424)는 재질 특성에 맞게 유리제 내열식기로 분리 제정한다고 밝혔다.

금번 기표원이 유리제 식기 KS를 제정하는 목적은 신정부의 소비자 안전 강화 정책에 부응하여 유리제식기에 대한 표준을 강화유리 및 내열유리의 품질과 안전을 보증하는 수준으로 설정함으로써 제품에 대한 정확한 품질 정보제공과 소비자 안전 확보를 위해서이다. 한국소비자원의 공산품 안전실태조사, 미국의 컨슈머 리포트 및 국내 언론기사 등에 따르면, 강화유리 또는 내열유리 제품 사용중에 파손현상이 발생하면서 신체에 상해를 입거나 재산상의 손실을 입었다는 사례가 다수 발생하고 있어 소비자 위해 방지를 위한 대책 마련 필요성이 소비자 단체를 중심으로 제기되어 온 실정이다. 이에 기표원은 기존의 내열유리제 식기(KS L 2424)표준이 1980년 제정이후 큰 변동이 없이 시행되어 온 것을 그 간의 기술 향상을 고려하여 용도 및 재질별 특성에 맞게 유리제 강화식기와 유리제 내열식기로 신규 KS 2종을 제정하고, 낙후된 내열유리제 식기(KS L 2424)에 대한 표준은 폐지할 예정이다.

유리제 내열식기와 아울러 유리제 강화식기는 유리조성 측면에서 각각 붕규산염 유리와 소다석회 유리로 그 함유 성분이 전혀 다르고, 제조공법에 있어서도 강화 유리는 특별한 강화처리를 필요로 하며, 물리적 특성 면에서도 전혀 달라 유리제 내열식기 표준과는 별도로 유리제 강화식기 표준을 제정하게 된 것이다. 또한, 일본, 중국, 미국 등 세계 각국에서도 유리제식기를 통상 내열유리와 강화유리로 명확하게 구분하여 표기하고 있어 금번 KS 제정에서도 이를 반영한 것이다.

유리제 강화식기와 내열식기 표준 제정은 수차례 회의를 통한 제조업체, 시험기관, 학계, 소비자 단체 전문가들의 다양한 의견을 반영하여 마련된 것으로 기술심의위원회를 거쳐 금년 상반기 중 완료하고, KS 인증도 고려할 예정이다. 한편, 유리제 강화식기 표준은 세계 최초로 제정된 표준으로 향후 국제표준화기구(ISO)에 국제표준 등록 제안을 검토할 예정이다.

산업통상자원부 기술표준원은 객관적 시험결과에 따른 검증을 통해 공정성을 가졌으며, 업체에서 유리재질별 KS 표준을 반영할 수 있도록 하고, 소비자들이 유리제 식기를 구매할 때 재질에 따른 차이를 인지하여 구매할 수 있도록 관계부처와 협력하여 유리제 식기로 인한 안전사고 예방에 앞장설 계획이라고 밝혔다.

제32회 MBC건축박람회 열려

(주)동아전람이 주관하고 MBC가 주최한「제32회 MBC건축박람회」가 지난 4월 25일부터 28일까지 일산 KINTEX에서 개최됐다.

「동아전람 - 사이버 건축박람회」와 병행해서 동시에 개최되는 이번 박람회에는 건축자재, 인테리어, 냉·난방기자재, 정원 및 조경, 전원주택, 조명, 디지털프린팅・사인, 가구전으로 펼쳐졌다. 이번박람회는 450여 업체가 참가, 4000여 개 아이템이 전시됐다.

전시품목으로는 가정자동화, 구조재, 건축공구, 건축정보, 급수・위생설비재, 내・외장재, 냉・난방기자재, 방수단열・도장기자재, 유리・창호재, 전원주택・펜션, 정원 및 조경, 디지털프린팅・사인, 조명, 가구, 인테리어 등이 있다.

세계 WPM의 10대 핵심 소재기술 선보여

산업통상자원부(장관 윤상직)는 한국산업기술평가관리원(원장 이기섭) 주관으로, 지난 달 24일-25일 서울 삼성동 코엑스에서 세계시장선점 10대 핵심소재개발 사업인 ‘WPM 1단계 성과발표 및 전시회’를 개최하였다. 이날 행사는 WPM사업관계자, 소재 관련 산학연 등 300여명이 참석하여 뜨거운 관심을 보였다. WPM(World Premier Materials)사업 :‘19년까지 세계시장 10억불이상 달성하고 시장점유율 30% 이상 달성 가능한 10대 핵심소재 개발사업이다. WPM사업은 1단계(10-12년/정부투자 2,050억원, 민간매칭 1,550억원), 2단계(13-15년), 3단계(16-18년)로 나누어 예산을 지원하며 ‘19년 3월 종료 예정이다. 이번 행사는 WPM 10개 사업의 핵심원천기술개발 성과를 발표하고 차기 응용기술개발 및 사업화의 방향을 설정하기 위한 자리이다. 그동안 830여건의 특허 출원·등록, 2,500여개의 일자리를 창출하였으며, R&D 자금 외에 참여기업의 사업화 투자 규모도 약 7,600억원에 달한다. 특히, 기술개발단계임에도 불구하고 725억원의 매출실적을 달성함으로써 사업화 성공에 대한 가능성을 높다. 이 날 전시회에서는 3년 동안 WPM사업을 통해 개발된 수송기용 광폭 마그네슘 판재기술, LED용 사파이어 단결정 성장기술 등 세계 최초·최고의 소재기술들이 전시되었다.

초경량 마그네슘 소재사업단은 세계 최초로 폭 1,800mm 대형 마그네슘 주조판재를 연속적으로 생산할 수 있는 공정기술 등을 적용해 개발한 자동차용 로드휠, 범퍼, 루프(지붕) 등을 전시하였고 슈퍼사파이어 단결정 소재사업단은 중견기업인 사파이어테크놀러지의 독자기술인 VHGF(Vertical Horizontal Gradient Freezing) 공법을 적용해 개발한 세계 최고 수준의 200mm 단결정을 전시하였다. 특히, 세계 최고수준의 기술개발을 통해 수출 70억원과 418억원의 수입대체 효과와 더불어 585명의 신규고용 창출과 2,140억원의 사업화 투자를 유도하였다. 산업부는 ‘19년까지 미래 산업의 경쟁력인 핵심소재산업 육성을 위해 220여개 기관에 약 7,000억원을 지원하여 참여기업간 상호협력을 통한 기술개발 및 사업화에 박차를 가할 계획이다. 이차전지 소재사업단의 주관기관인 삼성SDI는 중견기업인 엠케이전자에 새로운 개발 아이템을 전수하고 이를 사업화와 연계할 수 있도록 개발 소재의 적용ㆍ검증을 도와주는 이상적인 동반성장형 R&D를 추진한다. ‘19년까지 소재분야 글로벌 전문기업 육성과 더불어 약 40조원의 매출과 3만 여명의 신규고용 창출이 가능할 것으로 기대된다. WPM 참여기업은 사업 종료전까지 조기 사업화를 위한 약 10.5조원(정부출연금 및 기업 매칭투자 제외)의 민·관간 투자협약을 2010년 9월 30일 체결했다.

중견기업인 사파이어테크놀로지가 주도한 ‘수퍼 사파이어 단결정 사업’은 이날 가장 대표적인 성공 사례로 꼽혔다. 수퍼 사파이어는 차세대 조명으로 각광받는 발광다이오드(LED)에 들어가는 기초 소재다. 이 회사는 2010년 WPM 사업에 참여했다. 당시엔 모 대기업과 각각 두 개의 그룹을 만들어 기술력을 경쟁하는 구도였다. 사파이어테크놀로지는 1년 만에 기존 원기둥이던 사파이어 단결정을 직육면체 형태로 생산해 경쟁 대기업보다 제품력에서 월등히 앞섰다. 이 회사 이희춘 대표는 “신공법을 통해 불순물은 제로에 가까우면서 효율성을 대폭 개선한 사파이어 단결정을 내놓았다”고 설명했다. 현재는 지름 6인치짜리 사파이어 잉곳(덩어리)을 공급하고 있는데 조만간 8인치, 12인치 등 대구경 제품을 내놓아 효율성을 높인다는 포석이다. 이 회사는 불과 2년 새 1000억원대 매출과 580여 개의 일자리 창출이라는 성과를 이뤄냈다. KC㈜로부터 사파이어 잉곳의 원료인 초고순도 알루미나를 제공받고, 대기업인 LG이노텍·일진디스플레이·한솔테크닉스 등과 협업해 웨이퍼를 만드는 등 대·중소기업 사이에서 공조를 이뤄낸 것도 또 다른 성과다. 이 대표는 “2018년까지 1조4000억원대인 세계 시장에서 30% 이상의 점유율을 차지할 것”이라고 포부를 밝혔다.

한편, 지난달 25일 열린 ‘WPM 동반성장 포럼‘에서는 10개 사업단별로 기술개발과정에 있어서 중소ㆍ중견기업이 대기업과 협력해 만든 기술사례를 발표했다.

재료연, ‘이온빔 표면처리기술’ 세계1등 선정 재료연구소(소장 강석봉)은 지난 달 22일 ‘세계 1등 기술 시연회’를 개최하고 ‘광폭 표면처리용 선형 이온빔 소스 및 공정기술’을 공개했다.이날 시연회에서는 소개된 기술은 1.5m의 광폭 선형 이온빔을 쏘아 금속·플라스틱 등 유연소재의 울퉁불퉁한 면을 매끄럽게 가공하거나 코팅 처리하는 원천기술이다. 김도근 플라스마코팅연구실 박사팀(표면기술연구본부)이 5년간에 걸쳐 연구개발한 이 기술은 1초에 15나노미터(10억분의 1미터)를 표면 처리할 수 있다.

재료연구소(소장 강석봉)은 지난 달 22일 ‘세계 1등 기술 시연회’를 개최하고 ‘광폭 표면처리용 선형 이온빔 소스 및 공정기술’을 공개했다.이날 시연회에서는 소개된 기술은 1.5m의 광폭 선형 이온빔을 쏘아 금속·플라스틱 등 유연소재의 울퉁불퉁한 면을 매끄럽게 가공하거나 코팅 처리하는 원천기술이다. 김도근 플라스마코팅연구실 박사팀(표면기술연구본부)이 5년간에 걸쳐 연구개발한 이 기술은 1초에 15나노미터(10억분의 1미터)를 표면 처리할 수 있다.

이에 따라 초당 10나노미터를 처리하는 미국 등의 기술보다 뛰어나며 이온빔의 에너지도 5㎸로 선진국 기술(4㎸)보다 크다는 게 재료연 측의 설명이다. 또한 처리 면적의 균일도 역시 오차범위가 4% 이하 수준으로 우수하다고 덧붙였다.

광폭 표면처리용 선형 이온빔 소스 및 공정기술은 식품 포장재, 광학 필름, IT기기 금속·플라스틱, 디스플레이 보호막, 자동차 내연기관 등의 분야에 적용할 수 있으며 현재 이온 등 플라스마를 활용한 표면처리 기술 세계시장은 6400억원 규모로 추산된다. 김도근 박사는 “기술이전으로 금속 등을 표면 처리하는 중소기업의 경쟁력을 강화하고 수입 대체 효과도 기대할 수 있을 것”이라고 말했다.

한편 재료연구소가 선정한 이번 세계 1등 기술은 두 차례에 걸친 관련 전문가단의 심사를 통해 선정됐다. 재료연구소는 이번 선정을 시작으로 오는 2020년까지 세계적 경쟁력을 갖춘 1등 기술을 최대 20개까지 확보할 계획이라고 밝혔다. 한국기계연구원(원장 채태인) 부설 재료연구소는 첨단구조재료 및 신기능재료 등을 연구개발하고 있으며 재료 시험평가와 기업 기술지원 등을 수행하고 있다.

포스코, 제철부산물로 고부가 탄소소재 생산

포스코가 철강 생산과정에서 발생되는 콜타르를 재활용해 고부가가치 탄소소재인 ‘침상 코크스’를 생산·판매한다. 포스코의 화학부문 계열사인 포스코켐텍과 일본 미쓰비시상사, 미쓰비시화학은 지난 달 22일 광양 동호안 공장부지에서 포스코 정준양 회장, 미쓰비시 상사 고바야시켄 사장, 사사키미키오 상담역, 미쓰비시화학 이시즈까 사장, 우윤근 국회의원, 이관섭 산업통상자원부 산업정책실장, 이성웅 광양시장 등200여명이 참석한 가운데 포스코 침상코크스 공장 착공식을 가졌다.

포스코 정준양 회장은 이 날 인사말에서 “포스코는 마그네슘·리튬·희토류·음극재에 이어 탄소소재사업에 진출함으로써 글로벌 종합소재기업으로 도약해 나가겠다”말하고 “미쓰비시와 포스코 양사의 새로운 비즈니스 모델은 창조경제와 융합경제의 예시를 제시하고 있으며 동북아 협력과 평화에도 큰 의미를 갖는다”고 덧붙였다. 포스코켐텍, 미쓰비시 상사, 미쓰비시 화학이 각각 60:20:20 지분 합작 투자한 이 침상코크스 공장은 연산 10만 톤 규모로 광양 제철소 인근 22만6000㎡ 부지에 2014년 건설될 예정이다. ‘침상코크스’는 석탄을 고온건류할 때 발생하는 부산물인 콜타르에서 기름 성분을 제거하고 열처리 공정 등을 거쳐 만들어진 바늘 모양의 고탄소 덩어리이다. 침상코크스는 반도체, 발광다이오드(LED), 태양전지, 자동차 배터리로 사용되는 슈퍼커패시터 및 2차전지의 음극재, 전극봉 등의 소재로 주로 사용된다. 특히 이번에 포스코가 생산하게 되는 침상코크스는 일본 미쓰비시 화학, 미국 코노코필립스 등 6개사만 제조가 가능한 프리미엄급으로 방향성 및 순도 측면에서 우수해 대형전극봉(24인치이상)에 주로 사용된다. 기존에는 양제철소 철강생산 공정에서 발생하는 콜타르 전량을 가공없이 판매 하였으나, 향후에는 침상코크스로 생산 판매함으로써 기존 콜타르대비 약 5배에 달하는 수익이 기대된다. 포스코는 침상코크스를 국내에서 생산·공급하게 됨에 따라 연간 7천억원 이상의 수입대체효과는 물론 침상코크스를 원료로 하는 반도체, 2차전지,전기 자동차 등 수요산업의 글로벌 경쟁력 향상에도 크게 기여할 것으로 기대된다. 한편, 포스코는 벨트콘베이어를 대형 파이프안에 설치하여 먼지 비산 문제를 근원적으로 해결하고, 냄새 성분을 포집, 소각 처리하여 냄새없는 공장을 실현한다. 또한 소음 연속 모니터링 시스템을 설치하고 냉각수 재활용과 우수(雨水) 활용으로 공업용수도 절약한다는 방침이다.

在美 노준석 박사, LED 능가하는 광전자소자 기술개발  재미 한인 과학자가 참여한 미국 연구진이 역사상 가장 강한 ‘광자 스핀홀 효과’를 이끌어내는 데 성공했다. 이번 성과는 앞으로 ‘광자(빛을 이루고 있는 알갱이)’를 이용한 전자소자인 ‘광전자소자’ 등에 적극 활용될 수 있을 것으로 보인다.

재미 한인 과학자가 참여한 미국 연구진이 역사상 가장 강한 ‘광자 스핀홀 효과’를 이끌어내는 데 성공했다. 이번 성과는 앞으로 ‘광자(빛을 이루고 있는 알갱이)’를 이용한 전자소자인 ‘광전자소자’ 등에 적극 활용될 수 있을 것으로 보인다.

노준석 UC버클리 및 로런스버클리국립연구소 연구원과 샹 장 교수 공동 연구팀은 나노미터(㎚ㆍ1㎚는 10억분의 1m) 크기의 `메타물질`을 만든 뒤 이제껏 측정된 광자 스핀홀 효과 중 가장 강한 신호를 얻는 데 성공했다. 연구결과는 과학저널 ‘사이언스’에 최근 발표됐다.

스핀홀 효과는 회전하는 전자들이 반도체를 통과하면서 구부러진 경로를 따라 움직이는 현상을 설명하는 이론이다. 이는 전자가 움직이는 힘과 회전하는 운동 사이의 상호작용으로 발생한다. 노준석 연구원은 “투수가 공에 스핀을 넣어 던지면 공이 왼쪽이나 오른쪽으로 휘어지는 것과 비슷한 원리”라며 “금속을 통과하는 빛도 이러한 효과를 나타내지만 빛의 입자인 광자는 이런 효과가 매우 적게 나타난다”고 설명했다.

2004년 처음으로 광자 스핀홀 효과가 실험적으로 검출됐지만 그 신호가 매우 약했다. 연구팀은 투명망토의 재료가 되는 `메타물질`을 이용해 강한 광자 스핀홀 효과를 이끌어냈다. 메타물질은 빛을 반사시키지 않고 뒤로 에돌아 지나갈 수 있게 만드는 재료로 자연에는 존재하지 않는다. 연구팀은 메타물질을 이용해 광자가 회전하는 능력과 움직이는 힘을 강하게 만들어 광자 스핀홀 효과를 이끌어냈다. 기존에는 자석과 같이 밀고 끌어당기는 힘이 발생하는 `자기장`을 이용해 광자의 움직임을 조절해 왔다.

이번 연구로 광자의 움직임을 인위적으로 조절할 수 있게 돼 발광다이오드(LED)와 같은 기존의 광전자소자보다 기능이 뛰어난 제품 개발에 적용될 것으로 기대된다.

태양전지 효율 극복 신기술 개발 20대 한국인 여성 과학자가 태양전지의 효율을 극복한 신기술을 개발했다. 한 개의 가시광선 광자에서 두 개의 전자를 생산하는 기술로 과학 분야 세계 권위지인 사이언스에 게재됐다. 주인공은 카이스트 출신으로 올해 초 MIT 전자전산학과 박사학위를 취득한 이지예 박사(28)다. 이 박사가 포함된 MIT 연구팀은 `단일항 엑시톤 분열`을 통해 태양전지의 효율을 혁신적으로 향상시키는 데 성공했다.

20대 한국인 여성 과학자가 태양전지의 효율을 극복한 신기술을 개발했다. 한 개의 가시광선 광자에서 두 개의 전자를 생산하는 기술로 과학 분야 세계 권위지인 사이언스에 게재됐다. 주인공은 카이스트 출신으로 올해 초 MIT 전자전산학과 박사학위를 취득한 이지예 박사(28)다. 이 박사가 포함된 MIT 연구팀은 `단일항 엑시톤 분열`을 통해 태양전지의 효율을 혁신적으로 향상시키는 데 성공했다.

지난 수십 년간 태양전지 효율과 관련해서는 최적 반도체 단접합에 대한 변환 효율은 절대 34%를 넘을 수 없다는 `쇼클리 퀘이서` 공식이 절대적이었다. 표준형 태양전지는 태양전지에 충돌하는 각각의 광전자가 반도체 내부에서 정확히 하나의 전자를 분리해 낸다. 반면에 이지예 박사 소속연구팀이 개발한 기술은 광자의 충돌로 두 개의 전자를 생산한다.

표준 태양전지에서는 광자가 지니고 있는 초과 에너지가 열로 소모되는 데 반해 새롭게 개발된 시스템에서는 이 초과 에너지가 하나가 아닌 두 개의 전자를 생산하는 데 이용된다. 이 박사팀이 개발한 기술이 상용화되면 현재 25% 수준인 태양광 패널의 효율을 30% 가까이 늘릴 수 있을 전망이다.

2013년 3월 북미 반도체 장비 업계 BB율 1.14

국제반도체장비재료협회(SEMI)가 최근 발표한 3월 BB율 보고서에 따르면, 북미 반도체 장비 제조업체들의 2013년 3월(3개월 평균기준) 수주액은 11억 4,000만 달러로 BB율 1.14를 기록했다. BB율 1.14는 출하액 100달러 당 수주액이 114달러라는 의미이다.

2013년 3월의 전 세계 수주액은 11억 4,000만 달러로 2013년 2월의 10억 7,000만 달러보다 5.9% 상승했으며, 2012년 3월의 14억 5,000만 달러보다 21.3% 하락했다.

또한 2013년 3월의 전 세계 출하액은 10억 달러를 기록, 전월의 9억 7,470만 달러보다 2.8% 상승했으며, 전년동기의 12억 9,000만 달러보다 22.2% 감소했다.

“신규 반도체 제조 장비에 대한 3개월 평균 수주액의 지속적인 상승세가 3월 수치에 반영되어 전 분기 대비 23% 상승했다. 전반적으로 신규 생산 능력에 대한 확대는 정체상태를 보이고 있지만, 세계 칩 제조업체들은 기술 업그레이드에 지속적으로 투자하고 있다.”고 데니 맥거크(Denny McGuirk) SEMI 회장 겸 CEO는 말했다.

SEMI의 BB율은 북미 반도체 장비 제조업체들의 3개월 평균 출하액 대비 수주액 비율을 의미하며 출하액과 수주액은 미 달러(단위;100만 달러)로 표시된다.

고려대 최정규 교수팀, 이산화탄소 선택적 분리하는 막 제조법 개발

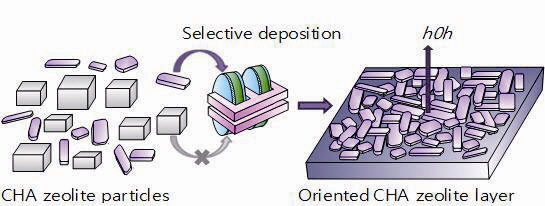

체로 거른 것처럼 이산화탄소(CO2)만 선택적으로 분리하는 분리막 제조 기술을 국내 연구진이 개발했다. 최정규 고려대 화공생명공학과 교수팀은 다양한 기공 구조를 지닌 물질 ‘제올라이트’로 이산화탄소 분리막을 만드는 기술을 개발했다고 미래창조과학부가 지난 달 23일 밝혔다.

이 분리막 기술을 완성해 화력발전소나 대규모 공장 등에 적용하면 지구온난화의 원인인 이산화탄소를 공기 중에 배출되기 전 단계에서 간단히 걸러낼 수 있다. 관련 비용을 대폭 줄일 수 있을 것으로 기대된다. 연소 공정 후에 주로 배출되는 물질은 이산화탄소, 질소(N2), 물(H2O)의 혼합물인데 ‘CHA’(카바자이트) 형태 제올라이트 물질은 기공의 크기가 이산화탄소보다 크고 질소와 비슷하거나 그보다 조금 작아 혼합물에서 이산화탄소를 분리하기에 적합하다.

이산화탄소보다 크기가 작은 물과 이산화탄소를 구분해서 걸러내기는 쉽지 않다. 그러나 친수성이 적은 실리카(이산화규소)로만 CHA 제올라이트 구조를 구성하면 기공을 이용해 이산화탄소뿐만 아니라 물이 통과되는 양도 최소화할 수 있다. 이런 방법으로 제올라이트 이산화탄소 분리막을 만드는 개념은 오래전에 제시됐지만 실리카 CHA(Si-CHA) 제올라이트로 ‘균일한’ 분리막을 형성하기 어렵다는 것이 문제였다.

Si-CHA 제올라이트는 정육면체 형태와 납작한 형태의 입자가 섞여 있어서 분리막을 효율적으로 제조하기가 어려웠다.

최 교수팀은 이번 연구에서 세계 최초로 균일한 제올라이트층을 형성하는 데 성공했다. Si-CHA 제올라이트에 초음파를 적용해 납작한 형태 입자만으로 층을 형성할 수 있었다. 연구진은 앞으로 두께가 1마이크로미터(㎛) 수준인 박막 제조, 수분 안정성 확보, 대면적화 등 제올라이트 분리막을 상용화하는 데 해결해야 할 과제를 추가로 연구할 계획이다.

미래부와 ‘한국 이산화탄소 포집 및 처리 연구개발센터’ 지원을 받아 수행된 이 연구의 논문은 화학분야 유력 학술지인 ‘앙게반테 케미(Angewandte Chemie)’ 온라인판에 실렸다.

기초지원연, 석탄회서 금속리튬 회수 기술 개발

석탄 화력발전 과정에서 생성되는 산업폐기물인 석탄회에서 금속리튬을 회수하는 기술이 개발됐다.

한국기초과학지원연구원 순천센터 김양수 박사팀은 목포대와 ‘석탄화력발전소 회처리장 상등수(이하 회처리 상등수)’에 용존된 리튬을 고성능 흡착제로 흡착하고, 전기화학적 기법으로 흡착제에 흡착된 리튬을 금속리튬으로 회수하는 공정을 개발했다고 지난 달 23일 밝혔다.

연구진은 회처리 상등수에 바닷물의 약 10배에 달하는 리튬이 녹아있다는 것을 확인하고, 고성능 리튬흡착제(흡착제 1g당 최소 30㎎의 리튬 흡착 가능)를 적용해 흡착했다.

회처리 상등수로부터 리튬을 흡착한 고성능 흡착제에서 전기화학적 기법으로 순도 99% 금속리튬을 회수하는 데 성공했다.

국내에는 10여개 석탄화력발전소가 가동되고 있다. 현재 건설 예정인 전 세계 화력발전소 1199기 중 중국이 363기, 인도가 455기를 건설할 것으로 알려졌다.

시노펙스, 에스에스디와 MOU로 G1F, G2 터치스크린 양산체제 확보 시노펙스가 에스에스디와 전략적 제휴(MOU)를 맺고 G1F(하이브리드 커버유리일체형), G2(커버유리일체형) 터치스크린패널(TSP) 양산 체제를 확보했다고 지난 달 23일 밝혔다. 양사는 이날 시노펙스 동탄사업장에서 손경익 사장과 남기수 에스에스디 대표가 참석한 가운데 제휴식을 진행했다. 이번 협력으로 차세대 TSP 개발, 양산 등을 공동 추진키로 했다.

시노펙스가 에스에스디와 전략적 제휴(MOU)를 맺고 G1F(하이브리드 커버유리일체형), G2(커버유리일체형) 터치스크린패널(TSP) 양산 체제를 확보했다고 지난 달 23일 밝혔다. 양사는 이날 시노펙스 동탄사업장에서 손경익 사장과 남기수 에스에스디 대표가 참석한 가운데 제휴식을 진행했다. 이번 협력으로 차세대 TSP 개발, 양산 등을 공동 추진키로 했다.

시노펙스는 에스에스디로부터 TSP에 사용되는 필름·ITO센서 소재를 독점 공급받는다. G1F, G2 등 차세대 TSP를 양산해 삼성전자에 공급할 계획이다.

회사는 이번 전략적 제휴를 통해 별도 설비투자 없이도 안정적으로 차세대 TSP 시장을 선점할 수 있는 기회로 삼을 예정이다. 자회사 모젬을 통해 30억원 규모의 에스에스디 회사 지분도 확보해 양사 협력 체제를 더욱 공고히 할 계획이다.

반도체 분야, 새로운 형태의 연구개발(R&D)사업 시도

기업과 정부가 자금을 투자하고, 대학과 연구소가 연구를 수행하는 새로운 형태의 연구개발(R&D) 사업이 반도체 분야에서 국내 최초로 시도된다.

산업통상자원부는 이를 위해 지난 달 18일 오전 서울 양재동 엘타워에서 삼성전자, SK하이닉스 등 6개 반도체 기업과 ‘미래 반도체 소자개발 투자협력 양해각서(MOU)’를 체결하고 향후 5년간 최소 250억 원 이상을 원천기술 개발에 공동 투자키로 합의했다.

이에 따라 삼성전자, 하이닉스 등 대기업들은 정부 R&D의 수혜자에서 자발적으로 투자하는 후원자 역할을 하게 된다. 또 연구개발 결과물인 지적재산권(IP)을 투자기업이 아닌 학교와 연구소가 보유하게 돼 학계의 연구개발 역량을 강화하고 향후 중소·중견기업의 기술 활용 가능성도 높일 수 있게 된다.

참여 기업들에게는 비교적 적은 투자비용으로 미래 반도체 관련 기초연구를 수행하고, 상용화 투자의 타당성을 사전에 검토할 수 있다는 장점이 있다.

소형 리튬이온 2차전지시장 삼성 SDI·LG화학 1,2위 차지

전 세계 소형 리튬이온 2차전지 시장에서 한국 기업들이 일본 기업을 누르고 1, 2위를 차지했다.

지난 달 18일 시장조사기관인 SNE리서치에 따르면 지난해 4분기 기준 소형 리튬이온 2차전지의 전 세계 출하량 12억4400만 셀 가운데, 삼성SDI는 22.5%인 2억8000만 셀을 출하해 1위를 지켜냈다. 특히 직전 3위였던 LG화학은 점유율 16.5%인 2억500만 셀을 출하해 1억7600만 셀을 출하한 일본의 파나소닉을 제치고 2위로 올랐다. 소니는 8600만 셀을 출하해 가까스로 4위를 지켜냈다.SNE리서치는 “삼성SDI와 LG화학이 1, 2위를 차지할 수 있었던 것은 스마트폰과 태블릿 등의 정보기술 기기를 중심으로 제품의 라인업을 구성했기 때문”이라고 분석했다.

문영훈 교수 등 4명 부산과학기술상

왼쪽부터 김창석 교수, 문영훈 교수, 박용호 교수, 정완영 교수

문영훈 부산대 기계공학과 교수 등 4명이 올해 부산과학기술상 수상자로 선정됐다.

부산과학기술협의회는 제12회 부산과학기술상 수상자로 문영훈, 정완영(부경대 전자공학), 박용호(부산대 재료공학), 김창석(부산대 인지메카트로닉스) 교수를 선정했다. 문영훈 교수는 기계부품소재 개발과 실용화 연구에 관해 83편의 논문을 발표하고 일체형 단조기술 개발 등 원전부품 국산화에 기여했다.

정완영 교수는 유비쿼터스 컴퓨팅과 헬스케어 관련 60여편의 국제학술논문을 발표하는 등 국내 U헬스케어 분야를 선도했다. 정 교수가 개발한 운전자 졸음방지기술과 LED가시광 통신기술은 산업화에 근접한 첨단 기술로 평가받고 있다.

박용호 교수는 알루미늄과 마그네슘 합금계 경량화와 극한환경소재 개발에 주력해 최근 3년간 41편의 SCI 논문을 발표, 자동차와 조선, 항공산업 첨단 소재개발에 기여했다.

김창석 교수는 최근 3년간 20편의 논문 발표와 16건의 국내, 국제 특허를 등록했다. 기업에 기술 이전한 나노미터급 전자기계 계측기술은 전국적으로 대표 산학협력 성공사례로 꼽힌다.

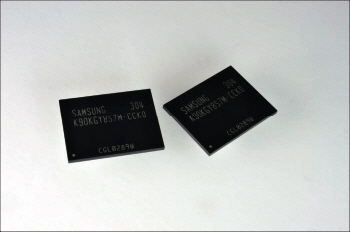

삼성전자, 10나노급 128Gb 낸드 플래시 메모리 양산 개시 삼성전자가 10나노급 128Gb 낸드 플래시 메모리 양산에 돌입했다.

삼성전자가 10나노급 128Gb 낸드 플래시 메모리 양산에 돌입했다.

기존 20나노급 64Gb 낸드 플래시보다 2배 이상 생산성이 높아 내장 스토리지, 솔리드스테이트드라이브(SSD) 시장에서 더욱 강력한 주도권을 확보할 것으로 예상된다.

삼성전자는 지난 달부터 10나노급 3비트 멀티레벨셀(MLC) 설계 기반 128Gb 낸드 플래시 메모리 양산에 들어갔다고 지난 달 11일 밝혔다.

초고속 낸드 플래시 규격 토글 DDR 2.0 인터페이스를 적용해 강력한 성능을 자랑한다. 삼성전자는 지난해 11월 10나노급 64Gb MLC 낸드플래시를 양산을 시작한지 5개월 만에 두 배 용량 제품 출하에 성공했다. 공정 기술을 바탕으로 임베디드멀티미디어카드(eMMC)·SSD 시장에서 초격차 전략을 펼치겠다는 의도로 풀이된다.

삼성전자는 지난해 20나노급 64Gb 3bit MLC 낸드 플래시로 250GB 이상 SSD 사업을 크게 늘렸다. 올해는 128Gb 3bit MLC 낸드플래시로 128GB eMMC와 500GB 이상 SSD 시장을 확대할 것으로 보인다.

산업부 R&D 전략기획단장에 박희재씨

산업통상자원부는 제2기 ‘R&D(연구·개발) 전략기획단장’으로 박희재 서울대 기계공학부 교수를 선임한다고 지난 달 17일 밝혔다.

산업부는 윤상직 장관이 박 교수를 신산업 창출과 중소·중견기업 육성에 필요한 R&D 전략수립·투자방향 제시 능력을 갖춘 적임자로 평가했다고 설명했다.

신임 박 단장은 서울대 실험실 창업 벤처 1호인 ‘SNU프리시젼’을 설립해 코스닥에 상장했다. 성과를 공유하겠다며 서울대 공과대학에 80억원을 기부하기도 했다.

산업부는 대학이 R&D의 사업화와 일자리 창출의 주역이 될 수 있다는 점을 보여줬다고 의미를 부여했다. 박 단장은 서울대에서 기계설계학으로 학·석사 학위를 취득하고 영국 맨체스터대 대학원에서 기계공학 박사학위를 받았다. 맨체스터 공대 박사 후 연구원, 포항공대 산업공학과 조교수, 대한기계학회 평의원 등을 지냈다.

교세라, 섭씨 125도 견디는 MLCC 개발

교세라 일렉트로닉 디바이시스코리아(KED)는 125℃에서 견디는 적층세라믹콘덴서(MLCC)를 세계 최초로 양산한다고 지난 달 10일 밝혔다.

MLCC는 전자 제품 내부에서 전기 흐름을 안정적으로 유지하고 전자파 간섭을 막아주는 부품이다. 스마트폰 한 대에만 500여개가 쓰인다.

이 제품은 정격 전압에서 구동하며 100V, 정전 용량은 4.7μF다. 크기는 3.2×1.6×1.6㎜(3216형)로 기존 3225형에 비해 실장 면적을 3분의 2로 줄일 수 있다.

교세라는 유전체 미립자 크기를 종전보다 20% 줄였다. 40V 전압에서 등가직렬저항(ESR)이 10mΩ로 낮아 발열도 적다.

지금까지 대용량·고전압을 사용하는 산업기기는 알루미늄 전해콘덴서를 주로 써왔지만 크기가 작고 수명이 긴 MLCC로 대체되는 추세다. 전해액이 누출되거나 증발되는 문제도 없앨 수 있다. 직류 전압에 교류 성분이 섞여 직류 저항(ESR)을 발생시키는 리플 현상도 개선됐다.

탄소나노 투명망토로 암 진단·치료

투명망토 기능을 가진 탄소 나노입자를 이용해 암 부위를 형광영상으로 확인하고 암치료에 적용할 수 있는 나노바이오 원천기술이 국립암센터 연구진에 의해 개발됐다.

국립암센터 최용두, 조영남 박사팀은 암세포에서만 강한 형광을 발생해 암의 위치와 경계를 실시간으로 보여주고, 표적 광역학치료를 가능하게 해주는 탄소 나노 그래핀 산화물을 이용한 암 진단치료 원천기술을 개발하는데 성공했다고 지난 달 10일 밝혔다.

연구팀에 따르면, 망토 모양의 그래핀 산화물 나노입자(두께 1 나노미터, 크기 100 나노미터) 표면에 광증감제를 결합시키면 그라핀 입자의 소광(消光)작용에 의해 혈관 내에서는 빛을 쪼여주어도 형광 신호를 내지 않고, 광독성도 나타내지 않는다.

그러나 암 세포에서 과발현되는 효소에 의해서 그래핀 산화물 나노입자와 광증감제가 분리되면 강한 형광 신호와 반응성 산소를 발생하여 암의 위치 확인 및 암 선택적 광역학 치료가 가능하게 된다.

국립암센터 최용두 박사는 “나노 그래핀 산화물을 이용한 투명망토기술을 이용하면 쌀알 크기의 암 조직까지도 실시간으로 위치를 확인할 수 있으며, 치료에도 적용할 수 있을 것으로 기대한다”며 “특정 효소가 과발현된 암 세포만을 손상시키기 때문에 정상 조직 손상으로 인해 발생하는 부작용을 감소시킬 수 있다”고 의의를 설명했다.

이러한 투명망토 탄소 나노 원천기술은 앞으로 전임상 독성 시험 및 효능시험들을 통해 임상적용 가능성이 있는 지를 검토하게 된다.

나노입자 대량 합성 기술 개발 나노구조의 자기복제 원리를 이용해 원하는 모양의 나노입자를 대량 합성하는 기술이 국내외 공동연구팀에 의해 개발됐다.

나노구조의 자기복제 원리를 이용해 원하는 모양의 나노입자를 대량 합성하는 기술이 국내외 공동연구팀에 의해 개발됐다.

성균관대는 이기라 교수와 파인 미 뉴욕대 교수 연구팀이 크기가 같으면 특정한 조건에서 스스로 모여 주기적으로 배열되는 나노입자의 특성을 이용해 나노구조를 대량으로 만드는데 성공했다고 지난 달 10일 밝혔다.

크기가 같은 나노입자들은 특정 조건을 만족시켜 주면 스스로 모여 주기적인 배열구조를 형성한다. 연구팀은 이때 나노입자의 모양을 바꾸면 새로운 나노구조를 만들 수 있다는데 착안해, 음전하의 고분자 입자 위에 산화규소 화합물을 성장시킴으로써 눈사람 모양의 입자나 속이 파인 입자를 대량으로 만들었다.

또 입자 형성과정을 조절해 아령 모양이나 여러 개 실리카 구로 구성된 입자를 만들어냈다. 입자 표면 일부에 자성물질을 붙임으로써 자기장에 반응하는 물질로도 만들 수 있음을 확인했다.

이 연구는 미래창조과학부와 한국연구재단의 지원 하에 이뤄졌으며, 연구결과는 네이처 자매지인 `네이처 커뮤니케이션스’ 3월 9일자에 실렸다.

태양전지 에너지 효율 높인다

박막형 태양전지에서 햇빛을 흡수하는 박막 위에 나노미터 크기의 공이나 고깔 모양 구조를 덧입혀 에너지 생산효율을 높이는 기술이 국내 연구진에 의해 개발됐다.

김경식 연세대 교수와 강구민 박사과정생 연구팀은 유대혁 한국표준과학연구원 박사, 파딜라 미 보스턴컬리지 교수와의 공동연구를 통해 박막형 태양전지 표면에 나노구조를 덧입히는 방식으로 햇빛 흡수율을 1.7배까지 높이는데 성공했다고 지난 달 9일 밝혔다.

100㎚ 이하 초박막 빛 흡수층을 사용하는 박막형 태양전지는 막의 두께가 얇다보니 햇빛이 투과하면서 머무는 시간이 짧아 햇빛 흡수율이 낮다는 한계가 있다. 박막 위에 햇빛을 더 오래 잡아두기 위해 표면에 요철을 만드는 시도가 있었지만 표면처리에 반도체 공정기술이 필요하고 초박막에는 적용할 수 없다는 게 단점이었다.

연구팀은 초박막 실리콘 위에 나노 크기의 공이나 고깔, 반구 모양의 유전체 구조를 덧붙여 햇빛이 1.7배까지 더 잘 흡수된다는 사실을 확인했다. 유전체는 플라스틱, 유리, 고무 등 전기가 흐르지 않으면서 전기장의 영향을 받으면 전자가 한쪽으로 쏠리는 분극현상이 일어나는 물질을 말한다.

김경식 교수는 “덧입힌 나노구조가 박막 위에 밀폐된 공간을 만들어 햇빛을 가둠으로써 빙 흡수율이 높아지는 것”이라며 “나노구조는 햇빛의 반사를 막는 역할도 한다”고 설명했다. 특히 박막 위에 증착된 폴리머 내장층 안에 나노크기 공을 심어 넣으면 빛 집속 효과가 일어나 빛 흡수율이 더 높아지는 것으로 확인됐다. 이 연구는 교육부와 한국연구재단 지원 하에 이뤄졌으며 연구결과는 재료분야 권위지인 ‘어드밴스드 머티리얼스(Advanced Ma-terials)’ 3월26일자 온라인판에 게재됐다.

도레이첨단소재, 2200톤 규모 탄소섬유 양산 시작 도레이첨단소재가 구미 공장 완공을 계기로 국내 최대 탄소섬유 공급업체로 발돋움한다. 1호기 준공에 이어 곧바로 2호기 증설을 시작, 내년 3월에는 연산 총 4700톤의 탄소섬유 생산 능력을 확보할 계획이다. 도레이는 한국 구미 공장을 국내외 시장의 생산 거점으로 키운다는 전략이다.

도레이첨단소재가 구미 공장 완공을 계기로 국내 최대 탄소섬유 공급업체로 발돋움한다. 1호기 준공에 이어 곧바로 2호기 증설을 시작, 내년 3월에는 연산 총 4700톤의 탄소섬유 생산 능력을 확보할 계획이다. 도레이는 한국 구미 공장을 국내외 시장의 생산 거점으로 키운다는 전략이다.

도레이첨단소재와 일본 도레이는 3일 경북 구미 3공장에서 고성능 탄소섬유 1호기 공장 준공식 및 2호기 증설 기공식을 개최했다.

1호기는 지난 2011년부터 약 630억원을 투자해 올해 1월 가동에 들어갔다. 1호기는 연간 2200톤, 2호기는 2500톤을 각각 생산할 수 있다. 이로써 도레이는 한국에 미들스트림(섬유 직물, 제직 가공), 다운스트림(소재, 완제품) 산업 클러스터를 형성했다.

구미공장에선 탄소섬유 브랜드 ‘도레이카(TORAYCA)’를 생산해 공급한다. 첨단 탄소섬유 소재 생산 기지를 한국에 두고 국내외 시장 수요에 적극 대응할 계획이다. 증설 투자는 오는 2020년까지 단계적으로 추진할 계획이다.

탄소섬유는 도레이가 세계 시장 점유율 40%를 장악하고 있는 첨단 소재다. 철보다 무게는 4분의 1이지만 강도는 10배 높다. 탄성률은 7배다. 녹이 슬지 않는다는 것도 장점이다. IT기기, 항공기 동체, 자동차 외장, 선박의 구조 재료, 압력용기, 풍력발전기 날개, 골프클럽, 테니스 라켓 등에 쓰인다. 전 세계 시장 규모는 연평균 16%씩 성장해 오는 2015년 7만톤, 2020년까지 14만톤까지 각각 커질 것으로 추산된다.

이날 기념식에는 김관용 경북도지사, 김재홍 산업통상자원부 차관, 벳쇼코로 주한 일본대사, 남유진 구미시장, 김태환 의원 등이 참석했다.

닛카쿠 아키히로 도레이 사장은 “경북 구미의 탄소섬유 사업은 그룹 전체에서 차지하는 비중이 상당하다”며 “한국에 첨단 소재 클러스터를 구축해 사업을 확대해 나갈 것”이라고 말했다.

산업부·미래부, 나노융합 상용화 R&BD사업에 153억 지원

산업통상자원부와 미래창조과학부는 올해 나노 유연소자, 나노 기반 기술 등 나노 융합 상용화 R&BD(Research & Business De-velopment) 사업에 153억원을 투입한다고 지난 달 7일 밝혔다. 두 부처가 지난해 시작한 협력사업 ‘나노융합 2020’의 2차년도 사업이다.

‘나노융합 2020’은 산업부와 미래부가 협력 체계를 구축하고 원천 연구부터 사업화까지 전 주기적으로 지원하는 사업이다.

올해 사업예산은 지난해 67억원에서 신규과제 83억원을 포함한 153억원으로 늘었다. 산업부가 120억원, 미래부가 33억2000만원을 각각 지원한다.

사업 분야는 나노 유연소자, 고효율 에너지 변환, 고성능 물환경·자원처리, 나노 기반 기술의 네 가지다. 지난해에는 고전도성 구리나노잉크를 이용한 대면적 유연 투명전극, 유연 고분자분산액정(PLDC) 스마트 윈도 필름 등 10개 과제가 선정됐다.

김학도 산업부 창의산업정책관은 “혁신적 아이디어에 기반한 나노원천기술 연구 성과를 산업계 요구와 연계해 신제품, 신시장, 일자리를 창출할 것”이라며 “창조경제 구현의 좋은 모델이 될 것”이라고 말했다.

동진쎄미켐, 액침노광(Immersion Lithography) 공정용 재료 양산시작

국내 소재 기업이 차세대 노광기술로 주목받는 액침노광(Immersion Lithography) 공정용 재료 양산을 시작, 국산 시대를 열었다.

동진쎄미켐은 ‘불화아르곤(ArF) 이머전 포토레지스트(Immersion PhotoResist)’를 국내 처음 양산한다고 지난 달 2일 밝혔다. 이 제품은 국내 반도체 기업 D램 양산 라인에 공급됐다.

액침노광 공정은 렌즈와 웨이퍼 표면 사이의 공간을 굴절률이 큰 액상 매질로 대체해 포토리소그래피의 분해능을 증가시키는 기술이다. 액체의 굴절률이 늘어나면 각도 분해능도 늘어나게 된다.

50나노 공정부터 이 기술이 소폭 적용되기 시작하면서, ArF 이머전 PR 수요도 생겨났다. 종전에는 ArF PR을 주로 공정 재료로 사용했다.

ArF PR 시장은 일본의 신에츠·JSR 등이 장악해 오다, 동진쎄미켐이 국산화한 바 있다. 이어, 차세대 공정 재료로 주목받는 ArF 이머전 PR까지 개발해 양산에 성공했다.

액침노광 기술은 30나노대를 위주로 소폭 사용되고 있지만, 30㎚이하 미세 선폭에는 반드시 필요한 기술로 주목받고 있다.

이에 따라 동진쎄미켐은 30㎚ 이하 공정에서 ArF 이머전 PR 수요가 급증할 것으로 기대했다. 이를 위해 30㎚ 이하 미세 공정을 위한 제품도 개발해 테스트를 진행 중이다. 30㎚ 이하용 ArF 이머전 PR은 연말부터 국내외 반도체 업체에 공급할 계획이다.

코스모신소재, ‘고기능성 IR필름 시장 진입 성공적’

코스모신소재가 에너지효율을 증대시키는 IR필름 시장에 성공적으로 진입한 것으로 평가하고 있다.

코스모신소재는 지난 달 1일 “고기능성 IR필름이 열차단 기능과 광학특성을 한 단계 높여 단열과 자외선 차단효과가 우수하다는 평가를 받고 있다”며 “국내에서 이미 건물단열 시공에 사용되고 있으며 일본에서 독자적으로 인증을 받아 둔 상태여서 해외시장 진출전망을 밝게 하고 있다”고 설명했다.

IR필름은 코스모신소재가 지난해 개발한 뒤 4ㆍ4분기부터 국내 시장에 공급하는 적외선차단용필름으로 자동차 유리와 건물 내외부 창문에 주로 사용된다.

코스모신소재는 특히 IR필름이 건물에너지효율등급제 시행에 따라 시장성이 크게 확대될 것으로 전망하고 있다. 코스모신소재 관계자는 “온실가스 배출 감축에 대한 범국가적 사업 추진의 일환으로 IR필름 수요가 늘어날 것”이라며 “현재 5,000억 원 가량으로 추산되는 글로벌 IR필름 시장규모도 대폭 확대될 것으로 보인다”고 설명했다.

일진머티리얼즈, EV용 2차전지 핵심소재 국산화

첨단 전자·IT소재 전문기업 일진머티리얼즈(대표 허재명)가 전기자동차용 2차전지의 핵심소재인 ‘리튬망간계 양극활물질(LMO)’ 국산화에 성공, 본격적인 판매를 시작한다.

일진머티리얼즈가 양산 판매를 실시하는 LMO는 국내 최초로 하이브리드 자동차에 적용되는 제품으로 지금까지 100% 일본에서 수입해왔다. 일진머티리얼즈는 2009년부터 3년여 연구개발 끝에 국산화에 성공해 수입대체효과는 물론 음극집전체용 일렉포일과 함께 2차전지 소재기업 도약의 토대를 마련하게 됐다.

양극활물질은 2차전지를 구성하는 양극집전체, 음극집전체, 음극활물질, 분리막과 전해액 등 핵심소재 중 하나로 2차전지 원가에서 차지하는 비중은 35% 정도로 가장 높다. 2011년 기준 세계시장 규모는 약 2조원으로 추정되고 있고, 현재 양극활물질 소재로 LCO(리튬코발트계)가 90% 이상 차지하고 있지만 희소금속인 코발트의 높은 가격으로 대체재 개발이 요구되는 상황이었다.

그 대안으로 떠오르는 소재가 LMO다. LMO는 망간을 주원료로 사용해 화학적 성질이 안정적이고 가격경쟁력도 갖추고 있다. 특히 대용량 고출력이 요구되는 ESS(에너지저장장치)와 안전성이 요구되는 전기자동차용 2차전지 소재로 적합한 것으로 평가되고 있다.

일진머티리얼즈 허재명 대표는 “최근 전기자동차 외에도 전력공급 문제로 대용량 2차전지가 사용되는 ESS가 주목 받고 있다”며 “전기자동차, ESS 등 중대형 2차전지 시장이 본격적으로 열릴 경우 현재 양극활물질 시장의 7%에 불과한 LMO의 비중은 급속히 늘어날 것으로 예상되며, 지속적인 투자와 연구개발로 2차전지 음극집전체용 일렉포일과 함께 첨단 2차전지 소재 기업으로 시장 선도에 나설 것”이라고 밝혔다.

국내 전지 업계 차세대 음극재 개발 박차

업계에 따르면 근래 일진전기, 엠케이전자, 대주전자재료 등 국내 주요 전지재료 업계는 잇따라 실리콘(Si) 음극재 개발에 나서고 있다. 음극재는 양극재에서 나온 이온을 저장·방출하면서 외부 회로로 전류를 흐르게 하는 2차전지의 핵심 소재다.

현재 2차전지 시장의 대부분을 차지하는 리튬이온전지는 주로 흑연(Carbon)을 음극재로 사용한다. 생산원가가 낮고 제품에 따라 부피를 조절할 수 있기 때문이다. 하지만 국내 업계는 흑연을 중국, 일본 등 수입에 의존하고 있다. 우리나라는 흑연 매장량이 적을뿐더러 음극재로 가공하기 위한 인력과 비용 부담이 큰 탓이다. 한국전지산업협회 관계자는 “현재 국내 2차전지 업계의 음극재 국산화 비율은 10% 미만”이라며 “자체 제조한 음극재보다 수입 제품의 가격이 더 싸기 때문에 해외에 의존할 수밖에 없다”고 설명했다.

흑연은 전지 내에 겹겹이 쌓이면 전자의 이동 속도가 느려져 밀도가 낮아진다. 물리적인 압력에 약한 흑연의 특성상 사용자가 충격을 가하면 내부 구조에 문제가 생길 수 있다. 계속된 충·방전에 흑연이 가열되면서 화재가 발생할 위험도 있다. 전기자동차 등에 탑재하는 대형 2차전지에 흑연 음극재를 사용하기 어려운 이유다.

흑연을 대체할 차세대 음극재로 가장 각광받는 소재는 실리콘이다. 실리콘 음극재의 1그램당 유효용량은 약 1000㎃다. 360㎃ 수준인 흑연 음극재의 유효용량보다 3배가량 높다. 융점이 높아 고온에서도 발화 가능성이 낮고 충격에도 강해 안전성을 확보할 수 있다. 흑연보다 소형화가 어렵고 방전이 빠른 것은 풀어야 할 숙제다.

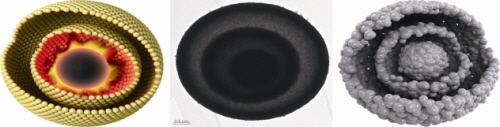

노른자-껍질 구조의 신소재 대량합성기술 개발

국내 연구진이 가정용 초음파 가습기를 활용해 노른자-껍질 구조* 신소재를 합성하는 새로운 공정기술을 개발해냈다. 수일 걸리던 공정을 수초 이내로 단축하여 리튬이차전지 등에 활용할 수 있는 노른자-껍질 구조 소재의 대량합성이 가능해질 전망이다.

노른자-껍질(yolk-shell 혹은 ball-in ball) 구조 : 구형의 구 안에 움직일 수 있는 작은 구가 들어있는 구조. 리튬이차전지, 연료전지, 약물전달, 촉매, 센서 등의 다양한 분야에 응용이 가능해 주목받고 있다.

건국대학교 화학공학과 강윤찬 교수와 박사과정 홍영준 학생 및 석사과정 손문영 학생이 수행한 이번 연구는 미래창조과학부와 한국연구재단이 추진하는 중견연구자지원사업(핵심연구)의 지원을 받았으며, 연구결과는 첨단재료지(Advanced Materials, 인용지수 13.877) 4월 24일자 속표지 논문 및 스몰지(Small, 인용지수 8.349)에도 게재되었다. (논문명 : One‐Pot Facile Synthesis of Double‐Shelled SnO2 Yolk‐Shell‐Structured Powders by Continuous Process as Anode Materials for Li‐ion Batteries)

노른자-껍질 구조의 소재는 리튬이차전지, 촉매 등 다양한 분야에 활용될 수 있어 대량생산 공정에 대한 연구가 활발하다. 하지만 노른자-껍질 구조를 만들기 위해 기능성분말 표면을 지지체로 코팅한 후 다시 기능성 재료를 덧씌운 다음 지지체를 제거하는 일련의 과정을 반복해야 해 최소 수일이 걸리고 소량만 합성할 수 있어 실용화에 한계가 있었다.

강윤찬 교수 연구팀은 가정용 가습기 40대를 조합해 자체제작한 대용량 물방울 발생장치를 이용하여 수 초 만에 노른자-껍질 구조의 소재를 합성할 수 있는 공정을 개발했다.

나아가 이렇게 합성된 노른자-껍질 구조 소재의 리튬이차전지용 음극소재로서의 고속 충방전 특성도 확인했다. 노른자-껍질 구조가 전해액과 전극 간의 접촉 면적을 극대화해 고속 충방전 특성을 향상시킬 수 있다는 설명이다.

여러 겹의 속이 빈 구 형태를 만드는 핵심기술은 원하는 기능성 소재를 설탕과 함께 물에 녹여 가습기로 분무한 후 분무되는 미세물방울을 고온처리하는데 있다. 고온에서 설탕의 탄소성분이 숯으로 변하고 결국에는 숯이 타버리면서 기능성소재만 남게 되는 순간적인 점화와 소화 과정이 연쇄적으로 일어나면서 노른자-껍질 구조를 만들 수 있게 된다. 강 교수는 “노른자-껍질 구조의 신소재를 대량 합성 할 수 있는 차별화된 공정기술을 확보한 것으로 차세대 리튬이차전지 개발 뿐만 아니라 귀금속 등이 첨가된 넓은 표면적의 노른자-껍질 구조를 활용해 촉매, 센서, 연료전지, 약물전달 등의 분야에 폭넓게 적용될 수 있다”고 밝혔다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net