다기능 신형 소자

차세대 인공지능 개발에 탄력

물질·재료연구기구 국제 나노아키텍토닉스 연구 거점의 양 루이 박사 연구원 등 연구팀은 미국 캘리포니아 대학 로스엔젤로스교(校)의 J 짐제우스키 교수와 공동으로 다이오드, 스위치, 캐퍼시터 등 다기능성을 실현할 신형 소자를 개발했다. 이 소자를 사용하면 집적회로(IC)의 소자 수와 크기를 줄일 수 있다. 이러한 기능들을 필요에 따라 바꿀 수 있다. 이로써 차세대 인공지능 개발로 이어질 것이 기대된다. 반도체 메이커와 협력하여 5년 후를 목표로 실용화를 지향한다.

개발한 것은 「온데만드형 소자」이라고 하는 새로운 개념의 소자. 구조는 산소 이온과 전자가 이동할 수 있는 「혼합전도체」를 금속 전극으로 끼운 적층형. 입력전기신호의 크기와 빈도에 의존한 혼합전도체 안의 산소이온의 이동과 전기화학반응을 이용하여 전기전도 특성을 바꿀 수 있다. 이 변화로 다기능성을 실현했다.

종래의 반도체는 소자를 회로 안에 넣으면 그 소자의 기능을 요구에 따라 바꿀 수 없었다. 이번 소자는 나노테크 기술을 사용하여 이온을 빨리 움직임으로써 전기적으로 제어할 수 있도록 했다.

일간공업

극한 실험: 초고온에서의 UHTC에 대한 기계적 시험

“실패는 선택요소가 아니다”라는 말은 극한 환경에서 쓰이는 초고온 세라믹과 세라믹 복합재료들에 적용될 수 있다.

UHTC 재료들은 초음파 항공기, 스크램제트기 엔진, 로켓 추진시스템, 대기 중 재돌입, 그리고 차세대 터빈 엔진을 포함하는 1,500°C 이상의 온도에서 적용될 수 있을 것으로 기대된다.

실패가 선택요소가 아니라고 해도 언제나 가능성은 열려있으며 이러한 재료들을 개발하는 공학자들은 의미 있는 데이터를 수확할 수 있을 만한 높은 온도에서 재료들을 시험하는 것, 특히 기계적 특성에 관하여 도전하고 있다. 데이터는 재료의 성능, 그리고 궁극적으로는 안전성을 예상하는 모델을 입증하고 조정하는 데에 있어서 결정적이다.

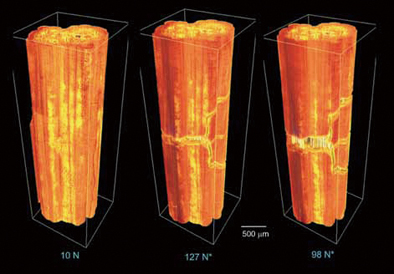

그림. CT 스캔이 1,750°C에서 인장하중을 받는 세라믹 혼합물에 미세크랙이 형성되는 것을 보여주고 있다. 이 자료는 버클리 연구소 Advanced Light Source에서 독자적인 기계적 시험 장비를 통해 얻은 것이다.

하중을 받는 UHTC 재료들을 아주 높은 온도에서 시험하는 실험을 설계하는 것은 그 자체로 공학적 도전이다. 문제는 시험 온도를 만족시키는 노의 설계, 고정 재료, 정확한 온도 측정, 분위기 조절 등을 포함한다. 버클리 연구소의 한 그룹에서는 Nature Materials에 1,750°C상 에서 인장하중을 받고 있는 UHTC 실리콘탄화물-섬유–실리콘 탄화물-기반의 실험 중in-situ X-ray 컴퓨터미세단층촬영(CT scanning)의 사용에 대한 새로운 논문을 발표했다. 이 기술은 약 1 마이크로미터의 해상도로 고체 물체에 있는 미세크랙 대한 3D 이미지를 구현한다. 이 기술은 비파괴적이기 때문에 관찰된 손상은 오로지 하중과 온도에 의한 것이다. 이 그룹은 in-situ CT 스캐닝을 극한 사용 조건에서의 파괴의 위험을 더 잘 이해하기 위한 것으로 사용하였다.

한 언론의 발표에서 해당 연구의 저자이자 ACerS의 연구원인 Rob Ritchie가 말한다. “구성에 있어서의 복잡함은 안전한 사용에 있어서 복잡함을 가져옵니다. 초고온에 적용되는 세라믹 화합물들, 특히 환경에 있는 부식성 물질이 격리되어야 하는 재료인 경우에 상대적으로 작은 크랙들, 단일 마이크론과 비슷하여 절대 허용되지 않습니다.”

파괴 위험률을 평가하는 것의 핵심은 크랙의 형성과 성장 메커니즘을 이해하는 것이다. 논문의 저자들이 말하듯 “고온에서 이루어진 측정치들만이 파괴에 대한 상세정보의 믿을만한 정보원”이다. 그들은 논문에서 “정확히 어떻게 미세크랙들이 조절된 미세구조에 의해 억제되는지가 최적 구조나 구성을 구하고자 하는 재료과학자, 그리고 파괴포락선을 예측해야 하는 설계 공학자가 지니는 핵심질문”이라 설명한다.

이 그룹은 두 가지 복합재료의 배열을 시험하였다. Single-tow SiC-fiber–iCmatrix 복합재료와 textile-type carbon-fiber–iC matrix 복합재료가 그것이다.

샘플들은 1,750°C에서 10N으로 시작되는 인장하중을 받으며 파괴가 일어날 때까지 시험되었다(한 케이스에서는 127N까지였다). 논문에서는 3D 이미지들이 그들이 실험한 두 가지 복합재료 배열의 내부 파괴 메커니즘에 대한 “다량의 정보를 드러내고” 있는데 이는 개별적 섬유의 파괴 위치, 파괴에서의 하중, 어떤 섬유들이 파괴 이후에 안정되었는지, matrix재료 크랙의 전위이동 틈 opening, 그리고 표면 재료 크랙의 3D 형태에 대한 것을 포함하고 있다고 밝히고 있다. 비록 그 누구도 1,750°C가 아주 높은 온도라는 것에 이의를 제기하지는 않으나, 어떤 재료들은 보다 더 높은 온도에서 사용되어야 한다.

예를 들면, ZrB2와 HfB2 같은 내열성 금속 붕소화물들은 초음파 수송수단과 사용 온도가 2,000°C이상이어야 하는 주요 후보이다. 실제적인 기계적 시험에 대한 특성 데이터를 수집하는 것은 규격품처럼 살 수 있는 능력이 아니다. ACB

田나노技硏

에어로졸 가스화 AGD 장치의 양산기 완성

田나노技硏(千葉縣 成田市, 사장 田英嗣)는 상온에서 세라믹스를 성막할 수 있는 에어로졸 가스화 데포지션(AGD)장치의 양산기를 완성했다. 약 20분 만에 지르코니아를 사방 300밀리미터, 두께 10마이크로미터로 고속 성장할 수 있다. 내열성을 갖지 않은 기판에 대한 성막이나 나노 조직 구조를 가진 채 성막을 실현한다. 특히 시장이 확대되고 있는 고체전해질형 연료전지(SOFC)용으로 용도를 전망한다. 2013년 3/4분기에 1기의 수주를 목표로 한다.

AGD는 세라믹스의 미립자를 가스와 함께 반송하여 마찰 대전(帶電)시켜서 노즐로 고속분사하여 상온 하에서 성막하는 기술. 이 회사는 지금까지 성막 폭 5밀리-30밀리미터의 실험기로 연구기관과 기업에 약 30대의 실적을 갖고 있다.

양산기는 성막 폭 100밀리미터의 노즐을 3줄 병렬로 나란히 놓고 10마이크로미터의 막후를 오차 1마이크로미터로 성막할 수 있다는 것을 확인했다. 성막 속도는 스팩터법의 약 10배. 지르코니아와 알루미나, 티탄산바륨 등에 대응한다. 가격은 약 1억 엔. 新에너지 . 産業技術總合開發機構의 조성을 받았다.

세라믹스는 1000℃ 이상에서 소성하므로 성막재료와 기판에 제한이 많았다. 상온에서 고속 성장할 수 있다는 특성과 장치의 에너지 절약성을 어필하여 절연막 형성과 전지 정극재 성막, 차열 코팅 등에 제안한다. 田나노技硏은 진공야금(현 알백)의 가스데포지션 기술을 인수하여 2004년에 창업했다. 일간공업

최초로 가시광을 방출하는 벌크 실리콘

현재 전자소자의 계산 속도는 물리학의 법칙들에 의해 제한을 받고 있다. 전자보다 광자가 정보 전달 측면에서 빠르기 때문에 이 특성을 이용한 포토닉 컴퓨팅은 이러한 제한을 받지 않을 것으로 기대된다. 하지만, 이런 컴퓨터들은 빛을 방출할 반도체가 필요하다. 펜실베이니아 대학 연구원들은 전자와 포토닉 소자 모두를 가지는 소자의 원소의 가능성을 보인 최초의 가시광 방출 벌크 실리콘을 개발했다.

에너지가 주어졌을 때, 특정한 반도체들은 열을 발생시키는 대신 직접 광자들을 발생시켜 빛을 방출한다.이 현상은 일반적이며 교통 신호등, 새로운 형태의 전구, 컴퓨터 디스플레이와 다른 전자 및 광전소자들에서 사용되는 발광 다이오드 (LED)에서 이용된다. 원하는 포토닉 특성을 얻는 것은 흔히 적당한 반도체 물질을 찾는 것을 의미한다. 연구원들은 예를 들어 황화카드뮴 나노와이어를 이용하여 순수 광한 스위치를 최초로 만들었다.

반도체 물질인 실리콘은 현대 전자소자와 컴퓨팅의 기본을 형성하지만 광을 발생시키는데는 나쁜 물질이다. 이러한 계열의 반도체는 얻어진 에너지를 열로 전환시킨다. 이는 전자소자와 포토닉 회로를 연결하는데 문제점으로 작용한다. 황화 카드뮴과 같은 쓸만한 포토닉 특성을 가진 물질들은 나쁜 전자 특성을 가졌으며 실리콘 기반 전자 소자들과 호환되지 않는다.

문제는 전자소자들이 실리콘으로 만들어졌고 포토닉 소자들은 다른 물질로 만들어졌다는 것이다. 실리콘은 광을 방출하지 않지만 전자소자들을 만드는데는 최고의 물질이다. 전자 산업에서 최고의 물질인 실리콘을 이용하여 포토닉 회로로 연결된다면 소비자 수준의 응용들을 만드는데 더 수월할 것이다.

다른 물질을 실리콘에 도핑하여 이 문제를 풀고자 노력했지만 이로부터 발생한 광은 매우 긴 파장 영역에서 나타났다. 그래서, 발생된 빛은 보이지 않고 매우 비효율적이며 전자적인 특성도 감소시킨다. 또 다른 접근 방법은 직경이 5나노미터 수준으로 매우 작은 실리콘을 이용하는 것이다. 이런 크기에서는 양자 구속 효과를 얻을 수 있다. 이는 소자가 광을 방출하도록 해 주지만, 이런 크기로 전기적인 연결을 만드는 것은 쉬운 일이 아니며, 전기 전도도가 매우 낮게 된다.

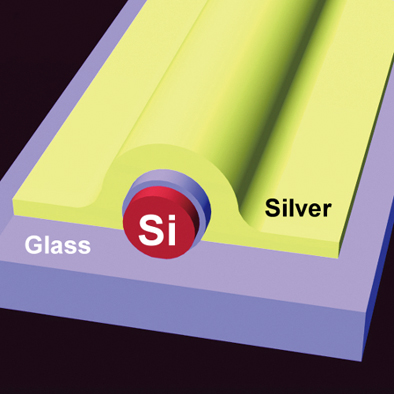

빛을 발생시키는 기본적인 벌크 실리콘을 얻기 위해, 연구팀은 플라즈모닉 공동을 이용한 이전 연구를 응용했다. 이전 실험에서, 연구원들은 기본적으로 유리인 실리콘 이산화물 층 내 황화 카드뮴 나노와이어를 감싸고 은 층을 그위에 덧붙였다. 은 코팅은 진동하는 금속 전자와 광의 결합인 표면 플라즈몬으로 알려진 현상을 발생시킨다. 특정한 나노와이어 크기의 경우, 은 코팅은 공명들을 만들고 이 나노구조 속에서 강하게 구속된 전자기장, 즉, 광을 만든다.

일반적으로 여기 후 반도체는 기저 상태로 돌아가기 전에 에너지를 열로 방출하기 위해 먼저 냉각되어야만 하고 나머지 에너지가 광으로 에너지를 방출한다. 그러나, 플라즈모닉 나노공동들과 결합된 펜실베이니아 대학 연구팀의 반도체 나노와이어는 열 방출 냉각 기간 없이 높은 에너지 여기 상태에서 기저 상태로 직접 떨어지게 된다. 이 매우 빠른 방출 시간은 열을 방출하는 실리콘의 경우 반도체로부터 광을 발생시키는 가능성을 갖게 해 준다.

최근의 연구에서, 연구 그룹은 이전 접근방법과 비슷하게 순수 실리콘 나노와이어를 유리와 은으로 둘러쌓다. 그러나, 이 경우 은은 실리콘을 완벽하게 감싸지 않아 은 코팅의 모양이 플라즈모닉 공동으로 여전히 작동하는 오메가 (Ω) 형태가 되었다.

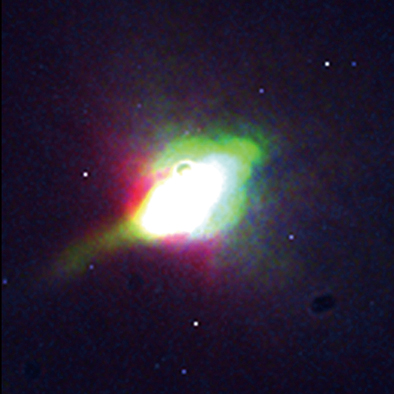

특히, 오메가의 투명한 아래는 레이저를 이용하여 반도체에 에너지를 전달하고 실리콘에서 광이 발생하는지 알게 해 준다. 실리콘 나노와이어가 청색 레이저의 파장에 일치하는 단일 에너지 수준에서 여기되지만, 가시 스펙트럼에서 백색광을 방출한다. 이는 포토닉 혹은 광전 소자에서 작동 가능한 넓은 밴드폭으로 전환한다. 향후, 이 실리콘 나노와이어는 전기적으로 여기될 수 있을 것이다.

만약 실리콘 자체가 광을 발생한다면, 칩 위에 외부 광 원이 필요가 없어진다. 연구원들은 실리콘이 전기적으로 여기시킬 수 있다고 믿고 있다. 또한 연구원들은 직경이 20 내지 100나노미터인 와이어를 이용하고 있기 때문에 현재 전자 소자들의 크기와 호환될 수 있을 것이라고 기대하고 있다. GTB

그림1: 오메가 모양의 금속 나노 공동과 연결된 실리콘 나노와이어의 개략도

그림2: 레이저 여기로 나노공동과 결합된 실리콘으로 부터 백색광 방출 사진.

차세대 센서 개발 촉진

독일 회사의 박막성장 장치 도입

旭化成일렉트로닉스

旭化成일렉트로닉스는 2012년도에 독일 아이크스트론의 화합물반도체 제조용 박막성장장치(MOCVD)를 도입했다. 아이크스트론이 가진 막 균일성과 확장성 기술이 희소금속의 하나인 안티몬을 사용한 차세대 화합물 반도체의 연구 촉진으로 이어질 것으로 판단했다. 이로써 에너지 절약 가전 등 차세대 센서의 조기 개발로 연결된다.

MOCVD는 유기금속 등의 박막 원료를 고온에서 반응시켜서 기판 위에 성막한다. 아이크스트론 제품은 수냉식 샤워 헤드에서 원료가스를 리액터에 보내는 「크로즈 커플드 샤워 헤드」방식을 채용하고 있으며 균일성 높은 가스 분포가 가능. 큰 면적이나 복잡한 형상, 연구 베이스에서의 시작에서 양산까지 유연하게 대응할 수 있다. 旭化成은 2011년에 차세대 부품 개발센터를 설치. 산하 기업의 기술력을 결집하여 화합물 반도체 기술을 무기로 디지털 가전용 차세대 파워 디바이스의 개발을 지향하고 있다.

旭化成일렉트로닉스는 퍼스널컴퓨터 등 냉각 팬모터나 카메라의 접촉방지기능 등에 사용하는 홀 소자(자기센서)로 세계 점유율 70% 이상을 차지하고 있다. 이 개발로 배양한 화합물 반도체의 박막기술을 살려서 인듐 안티몬계 양자형 적외선 센서를 개발. 텔레비전 앞에 앉아 있는 사람을 감지하여 이용자가 일정 시간 자리를 떠나면 에너지 절약 모드로 바뀌는 감지 센서로 판매하고 있다. 일간공업

혁신적인 재료들을 사용하는 상업용 항공 엔진  현재 CFM56 엔진의 한 부품으로 시험되고 있는 열구조 복합재료는 매우 높은 온도에서 견딜 수 있기 때문에 엔진 및 항공기 제조업체들에게 똑같이 새로운 기회를 제공하고 있다. Safran은 이미 이 혁신적인 기술을 군사 및 항공우주 추진 시스템에 광범위하게 사용하고 있다. 일년 전에 Herakles(Safran)는 세계에서 처음으로 새로운 열구조 복합재료인 세라믹 매트릭스 복합재료(ceramic matrix composite: CMC)로 만들어진 배출 콘에 맞는 엔진을 개발하여 상업용 항공 디자인에 적용하였다.

현재 CFM56 엔진의 한 부품으로 시험되고 있는 열구조 복합재료는 매우 높은 온도에서 견딜 수 있기 때문에 엔진 및 항공기 제조업체들에게 똑같이 새로운 기회를 제공하고 있다. Safran은 이미 이 혁신적인 기술을 군사 및 항공우주 추진 시스템에 광범위하게 사용하고 있다. 일년 전에 Herakles(Safran)는 세계에서 처음으로 새로운 열구조 복합재료인 세라믹 매트릭스 복합재료(ceramic matrix composite: CMC)로 만들어진 배출 콘에 맞는 엔진을 개발하여 상업용 항공 디자인에 적용하였다.

세라믹 매트릭스 복합재료는 섭씨 1,000~1,500도까지 상승되는 온도에 견딜 수 있어 엔진의 높은 열 발생 부분에 적합한 재료로 여겨지고 있다. 세라믹 매트릭스 복합재료는 30~50% 더 가볍기 때문에 현재 사용되고 있는 금속 부품을 대체할 수 있다. “현재까지 우리는 단지 이러한 종류의 열구조 재료를 군사용 항공기에만 사용하고 있었다. 모든 파괴적인 기술과 같이 이는 장기적으로 생각하는 것을 필요로 한다. 우리는 2020~2030년에 사용하기 위해 Safran가 디자인한 새로운 엔진과 함께 차세대 LEAP 엔진을 위한 일련의 부품들을 생산하기 위해서 상업용 항공기에 응용하는 것을 보다 자세하게 보기 시작하였다”고 “CMC Exhaust” 프로젝트 책임자인 Yann Richard는 설명한다.

비행시간이 훨씬 한정되는 군사적인 용도와는 다르게 상업용 항공기 엔진들은 훨씬 장시간 사용된다. 매우 높은 온도에서 내구성이 좋아야 할 뿐만 아니라 엔진 부품들은 수 십 년 동안 사용할 수 있게 내구성도 우수하여야 한다. “우리는 탄소섬유 기반 열구조 재료들을 군사용 엔진에 사용하고 있다. 그러나 이들은 시간이 지남에 따라 산화된다. 항공 산업의 요구에 부합되기 위해 우리는 산화에 대한 저항성이 우수한 탄화 실리콘 연속 섬유를 사용하고 있다. 또한 이들 새로운 재료들은 스스로 수선될 수 있다. 달리 말하면 공기 중의 산소는 분자들과 반응하여 실시간을 부품들에 생길 수 있는 미세한 머리카락 크기의 갈라짐 틈을 고칠 수 있다. 이러한 독특한 특성은 상업용 엔진 부품이 필요로 하는 100,000가동시간을 가능하게 하는 핵심요소”라고 Yann Richard는 설명한다.

Herakles는 유럽 항공 안전청(European Aviation Safety Agency; EASA)으로부터 앞으로 4~6개월 이내에 에어프랑스와 함께 출구 콘을 시험하기 위한 인증을 받을 것이다. “항공기 회사들은 이들 새로운 재료에 대해 상당한 관심을 보이고 있으며 우리 프로그램을 밀접하게 따르고 있다. 이들 파트너십에 의해 이 프로파일을 보다 향상시킬 수 있는 기회를 Safran에 제공하고 있다”고 Yann Richard는 강조한다. GTB

자성을 가진 항암제

유기화합물의 자성

입체구조 해석으로 증명

橫浜市立大學 대학원 의학연구과의 石川義弘 교수와 IHI의 연구팀은 자성을 가진 항암제의 분자구조를 해석하는 데 성공했다. 분자 구조에서 항암제 자체가 자성을 갖는다는 것을 증명할 수 있었다고 한다. 이 항암제는 연구팀이 6-7년 전에 개발. 투여 후에 외부로부터 자장을 가해서 종양 부위에 항암제를 집중시킴으로써 효과적으로 암 세포를 공격할 수 있다. 현재는 동물을 통해 실증실험을 진행하고 있으며, 분자구조를 해명하게 되었으므로 실용화에 대한 전진을 기대할 수 있다.

연구팀은 개발한 항암제에 「EI236」이라는 코드명을 붙였다. 자성재료를 효율적으로 검색하는 IHI의 기술을 응용하여 항암작용을 가진 여러 가지 물질 중에서 상온에서 자성을 갖는다는 것을 발견했다.

이 항암제는 유기화합물로 철 등의 금속은 포함하지 않는다. 지금까지 자성을 가지 자세한 이유는 밝히지 못했다. 이번에 항암제 성분의 분자를 농축하여 결정화, X선으로 구조를 해석했다. 그 결과로 분자의 입체구조에 의해 자성이 생기는 이유를 설명할 수 있었다고 한다.

외부에서 자장을 가해서 항암제를 암 조직에 집중시킬 수 있다는 점에서 피부암이나 설암 등 몸의 표면에 생긴 암에 대한 응용이 기대된다. 지금까지 쥐나 토끼를 이용한 실적에서 자장을 가하지 않았을 경우에 비해 2배 이상의 치료효과를 보인다는 것을 확인했다. 또 폐 표면의 얇은 막인 흉막에 생긴 악성 중피종 등 외과 수술로 절제가 어려운 암에 응용할 수 있을 가능성도 있다. 또한 교류자장을 가함으로써 체내에 투여한 항암제에 전류를 발생시켜 발열시킬 수 있다. 연구팀에서는 암세포를 따뜻하게 만들어 사멸시키는 온열요법에 대한 응용도 검토하고 있다고 한다. 일간공업

희토류 화합물, 알루미늄 전투기의 흔한 부식을 무찌르다

부식이 3천만 불의 F-15 전투기를 갉아먹는 것은 좋지 않은 일이며, 전투기의 페인트칠은 단순한 위장 그 이상이다. 페인트는 복잡한 다층 코팅 구조로 부식을 방지하는 기능을 한다.

전형적인 코팅구조는 무기물 변환 코팅, 초벌칠, 그리고 마무리칠로 구성되어있다. 변환코팅은 직접 도포되는 것이 아니다. 오히려 금속의 표면이 화학물이나 전기화학적 반응으로 인해 코팅으로 ‘변환’되는 것이다. 음극화도 변환코팅의 예이다.

(금속 표면의 자연적인 산화물들도 변환코팅의 한 종류로 분류될 수 있을 것이다.)

크롬산염변환코팅이 알루미늄에 쓰이는 코팅 중 가장 효과적인 부식억제코팅이다. 대부분의 항공기들은 알루미늄 기반의 합금으로 만들어져있으며 부식을 방지하는 것이 매우 중요하다. 그러나 육가 크롬이 발암성이기에 DOD는 전 항공기에서 크롬산염변환코팅을 제거하는 데에 전념하고 있다.

그렇다면 그것을 무엇으로 대체할지에 대한 질문은 미주리 과학기술대학의 한 그룹에서 다루고 있다. ACerS 연구 멤버이자 사회이사인 Bill Fahrenhlotz는 미주리 과기대의 야금학자인 Matt O’’Keefe와 희토류 기반의 부식억제 코팅에 대해 연구하고 있다. 이 프로젝트는 DOD의 전략적 환경 연구 및 개발 프로그램에서의 선정된 단 여섯 개의 “2012년의 프로젝트” 중 하나로 선정되었다.

Fahrenholtz와 O’’Keefe는 세륨과 프라세오디뮴과 같은 희토류 화합물과 혼합된 코팅들과 그 부식 억제 메커니즘에 대해서 연구해왔다. 그들의 실험들은 희토류 화합물들이 원래부터 보호하는 성질을 지닌 것은 아니나, 특정 조건에서는 크롬산염코팅의 좋은 대체물질이라는 것을 보여준다. 세륨기반의 화합물들도 부식보호 변환코팅으로써의 기능을 잘 해낸다. 프라세오디뮴-기반의 억제제들은 초벌 코팅에 퍼트려져 표면으로 확산되어 부식을 억제하게 된다. 이 그룹은 항공우주용으로 흔히 사용되는 알루미늄 기반의 합금 두 가지인 2024-T3과 7075-T6으로 만들어진 기판에 쓰이는 코팅에 대해 연구하고 있다. 두 합금 모두 국부적 갈바닉 부식에 취약하다. 세륨 기반 변환코팅의 품질은 공정 변수, 특히 표면 준비에 강하게 의존한다. 알루미늄은 전기화학적으로 매우 반응성이 좋은 물질이기 때문에 좋은 코팅을 찾을 수 있는 가능성의 폭이 매우 좁아진다.

전화 인터뷰에서 Fahrenholtz는 이렇게 말했다. “우리는 전기화학적으로 코팅을 만들 정도로 반응성이 있으면서도 용해되어버릴 정도는 아닌 패널을 찾기 위해 그 둘 사이의 아주 가는 선을 따라서 걷고 있습니다.” 그는 그 좁은 가능성 내에서 공정 조건이 표면 하 틈새의 형성을 선호하는 경향이 있다고 한다.

Farenholtz에 의하면 세륨 코팅이 90%이상의 표면을 덮고 간단한 장벽층을 형성해서 부식을 방지한다고 한다. 하지만 10%를 상회하는 정도의 표면은 틈새들에 노출될 수 있다고 한다. 연구팀은 원소 조사 도구들을 이용해서 산화물들이 틈새 내부에 형성된다는 것을 밝혀냈다.

염 분사에 노출되는 동안 부식결과물들은 틈 내에 형성이 되며 산화물들로 채워져 효과적으로 막히게 되고 부식의 정도를 스스로 제한하게 된다. 하지만 연구팀은 세륨 변환코팅의 부식보호가 상, 구조, pH, 그리고 공정 변수에 강하게 의존한다는 것 또한 알아내었다. 올바른 공정과정을 거치면 변환코팅은 2주간 ASTM B117 염 분사 시험에서 부식을 억제해야한다는 군사소요를 충족시킨다. 프라세오디뮴기반 억제제들은 그 자체로 코팅으로 쓰이지 않는다. 오히려 Pr2O3나 Pr6O11 파우더가 에폭시 초벌칠 코팅에 용해된다. 용해된 프라세오디뮴 이온들은 초벌칠 속을 이동하여 전기화학적으로 기판에서 활성지역인 중간금속에 도달하여 이 부위에 화합물을 형성함으로써 부식을 억제한다. Fahrenholtz는 형성되는 물질이 프라세오디뮴 수산화탄산염이라 한다. 그러나 그 정확한 상과 구성을 알려지지 않았다.

“아주 분리해내기 어려운 화합물입니다.” 그가 말한다.

프라세오디뮴-에폭시 초벌칠을 통한 접근은 2007년에 R&D 100 우승자로 인정을 받았다. Deft사(캘리포니아 어바인)가 프로젝트의 협력자이며 자사의 초벌칠 제품 일부에 프라세오디뮴 억제제를 포함하고 있다. Farenholtz는 말한다. “이제 상업적인 제품으로 만들어지는 단계이기 때문에 거의 마무리된 프로젝트이고 저희의 일은 이제 끝났습니다.”

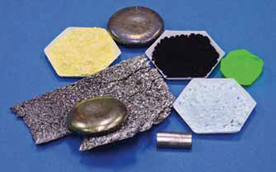

이 코팅은 이제 F-15 항공기와 아파치 헬기에 사용되고 있으며, 앞으로 더 많은 군용 항공기 시스템에 적용될 예정이다. 작업은 계속 이어지나, 세륨 변환코팅에 대해서이다. Farenholtz는 이 계열의 코팅이 상업적 항공기, 군사 항공기, 그리고 자동차에 적용될 수 있을 것이라 한다. 그는 자동차의 중량 감소를 예로 들며, 그것이 반응성이 좋으며 환경으로부터 보호되어야하는 알루미늄이나 마그네슘과 같은 재료의 개발을 촉진하게 된다고 한다. ACB

고성능 전해질 막 개발

인산 첨가량 1/3로

연료전지 무가습으로 출력 최고 수준

豊橋技術科學大學 전기·전자정보공학계의 松田厚範 교수 등은 인산의 첨가량을 억제한 고성능 연료전지용 전해질 막을 개발했다. 수소이온 전도성이 높은 무기복합물을 이용하여 인산의 첨가량을 3몰로 종래 대비 3분의 1로 낮추었다. 이 전해질 막을 이용한 연료전지의 최고 출력은 무가습으로 160℃의 조건에서 세계 최고 수준이 되는 1평방센티미터 당 350밀리와트에 달했다.

전해질 막에 이용한 무기복합물은 텅스텐과 규소를 포함한 무기화합물인 헤테로폴리산과 황산수소 세슘을 볼밀로 혼합한 분말. 기계적으로 충격을 가하면서 혼합하여 화학반응을 유도했다. 표면이 활성화되므로 수소이온의 전도성이 높다. 높은 전도성은 폭넓은 온도 영역에서 유지되어 연료전지의 가동 온도도 20-160℃로 넓다. 무기복합물과 내열성이 높은 수지인 폴리벤즈이미다졸(PBI)의 용액과 혼합한 후, 인산을 더해서 전해질 막으로 만들었다. 종래의 무가습 연료전지는 인산을 11몰 첨가했다. 인산이 많으면 용출하여 전극 등의 부식시킬 우려가 있었다. 개발한 막을 사용한 연료전지는 인산이 거의 용출되지 않고 800시간 연속 운전이 가능했다.

연료전지의 전극에 사용하는 백금도 사용량은 1평방센티미터 당 0.5밀리그램으로 적다. 무가습이므로 전지 내부를 가습하는 구조가 필요치 않아 원가 절감으로 이어진다. 앞으로는 연료전지 부재 메이커와 자동차 관련 기업 등의 공동연구 상대를 모집하여 실용화를 도모해 나갈 것이다. 일간공업

고밀착으로 600℃ 내열

수성무기도료 발매

東亞시스템 크리에이트(大阪府 豊中市, 사장 岡崎安壽)는 내열 온도 600℃의 수성무기 내열 도료를 발매했다 유기용매계 도료에서 문제가 되는 휘발성 가스를 억제할 수 있기 때문에 고온설비를 시설 내에서 가동하는 공장에서 사용할 수 있다. 가격은 1킬로그램 1만 8900엔, 3킬로그램 4만 7250엔. 첫해 1000만 엔의 매상을 목표로 한다.

첨가제의 개량으로 무기계 도료의 약점인 밀착성을 향상. 고온에서도 견딜 수 있도록 했다. 무기계이므로 시설 내에서 사용할 수 있어, 결로 방지 효과도 높다.

또 곰팡이균에 불황성이어서 항균성이 있어 고온설비가 있는 식품공장 등에서의 용도를 전망한다. 내열도료는 진공 중공 세라믹 비스와 혼합시킬 수 있는 고기능 단열재로 사용하는 일이 많다.

그러나 유기계 내열도료와의 조합에서는 실내에서의 사용은 한정적이어서 글라스울 등의 단열이 주류를 이루고 있다. 일간공업

희토류와 기타 전략적 재료에 대한

폭넓은 접근을 위한 신 주요재료허브 다섯 번째 에너지 혁신 중심의 “통합연구센터” DOE의 1억1천만 불 주요재료연구소 (이하 “허브”) 출범이 오바마 정부로 시작되어, 미국의 청정에너지응용분야, 전자 공학, 그리고 그 외 첨단응용분야에 필수적인 희귀 원재료가 충분히 공급되도록 확보하는 복합적인 문제에 대한 균형 잡힌 접근으로 보인다.

다섯 번째 에너지 혁신 중심의 “통합연구센터” DOE의 1억1천만 불 주요재료연구소 (이하 “허브”) 출범이 오바마 정부로 시작되어, 미국의 청정에너지응용분야, 전자 공학, 그리고 그 외 첨단응용분야에 필수적인 희귀 원재료가 충분히 공급되도록 확보하는 복합적인 문제에 대한 균형 잡힌 접근으로 보인다.

여기서 “균형 잡힌”이란 재료, 예를 들면 희토류의 공급 확정이나 불확정에 영향을 주는 여러 동적인 요소들이 있다는 점을 고려한 접근이라는 의미이다.

과학과 공학적인 문제 이외에도 지질학, 환경적 고려사항, 그리고 채굴기술에다가 지정학, 경제, 그리고 사업적 고려사항이 있으며 교육적 계획입안과 같은 영향요소들이 있다.

달리 말하면 이 접근이 중국과의 충돌이나 미국의 광산으로 몰려가는 것이 현실적으로 장기적 전략이 되지 못 한다는 것을 자체적으로 이해하고 있다는 것이다.

비록 5개년 CMI 프로젝트 설립의 공식적인 발표는 최근이 이루어진 것이나, 이러한 허브에 대한 발상은 수개월 전으로 거슬러 올라간다.

사실 DOE는 활발히 과학계와 비즈니스계에게 이러한 허브에 대한 계획과 누가 이끄는 것이 적절할지를 의논할 것을 장려해왔다.

결과적으로 DOE는 Ames Laboratory가 미국 정부의, 그리고 사설의 연구소들과 대학교들, 그리고 사기업 간의 폭넓은 협력을 이끌기에 가장 적합한 것으로 판단하였다.

허브를 묘사함에 있어, DOE는 대체재료 개발, 재사용과 재생의 향상, 융합연구의 시행, 그리고 공급 다양화 이러게 네 가지 “집중 분야”, 혹은 계획을 구상하고 있다.

정부의 Materials Genome Initiative에 있는 정부의 대표인 Cyrus Wadia가 언급했듯이 CMI 목적은 “재료의 공급원에 대한 새로운 접근에서 부터 기본적인 기능을 다한 뒤 재생하고 재사용하기위한 더 나은 방안을 찾는 것까지 “재료 수명”의 모든 단계에서 적용될 수 있는 해답을 찾기 위한 것이다.”

Ames Lab의 장이자 CMI의 지명된 리더인 Alex King은 한 특정 목표를 조금 다르게 말한다. 공급을 다양화하고 대체 재료와 재생 도구들을 개발하는 것 이외에도 “예측”이라는 네 번째 임무가 있다고 한다.

그는 이 임무가 “미래에는 어떤 재료들이 중요하게 될 것인가를 탐색”하고 이러한 예측이 “중요하지만 국가 연구소에 있어서는 조금 다른 것”이라 자인했다.

문제는 물론 세부사항들이다. 예를 들자면 2012년 4월호 Bulletin (“미국의 희귀한 재료에 대한 문제”)에 실린 그들의 사설에서 Stephen Freiman과 Lynnette Madsen은 포괄적인 주요 물질 의제를 제시하였다.

아직 CMI에 지시된 사항들과 그들이 제시한 17개의 목표들이 잘 부합하는지는 확실치 않다. Freiman과 Madsen과 같은 일부는 “공급 중단의 위험을 최소화하기 위해 해외의 수입원들과 무역 협의사항들을 지속해야” 하는 것들이 적절히 CMI의 범위 밖에 있다고 한다. 다른 이들은 “중요한 요소의 공급원에 대한 자료를 수집하는 것을 도와야한다” 제안과 “[취득]데이터 교환과 분석 메커니즘을 향상시켜야한다”는 제안들이 CMI 참가자들에 의해 다뤄지기를 희망하고 있다.

하지만 국가주요재료 전략이 무역이나 정책 문제는 분리해야 된다는 것 또한 고려해봤을 때, CMI가 미국의 관심사항에 대한 만병통치약이 아니라 어떠한 전략의 일부 중요한 부분을 차지하는 것으로 보는 것이 정당할 것이다.

불행히도, 다른 정치적 다툼이 이루어지는 동안 무역과 정책 문제들이 다시 도마에 오른 것으로 보인다.

Freiman과 Madsen이 끌어올린 또 다른 결정적인 문제는 너무 적은 관심을 받고 있다. 노동력 개발과 훈련된 채굴과 채광 과정 인원, 지질학 전문가와 그 이외에 지속가능성, 이익, 공정, 그리고 재생에 대해 훈련을 받은 지구과학, 그리고 과학과 공학에 연관된 전문가들이 부족하다는 것이다.

직접적이지 않더라도 CMI는 이 주제에 대한 논의가 전진되도록 어떠한 새로운 자극을 제공할 것이다.

요약하자면 새 CMI는 올바른 방향으로의 다차원적 시도인 것으로 보이나, 국가의 커다란 주요재료 전략은 기술주의만으로 해결될 수 있는 것이 아니다. 오히려 백악관이나 국회 양측 모두 이를 안중에 두고 있지 않으며, 중간 기관 간의 임무 세력들이 회의를 하고 있었던 것으로 보인다. 국가는 CMI가 영감을 주는 시작점으로써 미국의 전략적 재료 계획의 고아가 되지 않도록 해야 한다. ACB

고분자 전해질 개발

리튬이온전지용

山口大學 대학원 의학계 연구과의 提宏守 교수 등 연구팀은 리튬이온전지용 이온이 잘 통하는 새로운 고분자 전해질을 개발했다. 고분자의 고리 모양의 분자구조에 가지가 갈라진 측쇄(側鎖)를 부착한 것. 현행의 리튬이온전지에서 사용되고 있는 액체 전해질을 고체 재료로 바꾼 「전고체전지」의 재료로 이용할 수 있을 가능성이 있다고 한다.

개발한 고분자 전해질은 「트리메틸렌옥시드」라는 화합물이 고리 모양으로 연결된 분자구조에, 탄소와 질소의 분자단(分子團) 등으로 구성된 측쇄를 붙였다. 이온 전도도는 20℃에서 1센티미터 당 1밀리지멘스, 70℃에서 4밀리지멘스.

겔타입을 제외한 드라이타이브이 고분자 전해질로서는 최고 수준의 이온 전도도라고 한다. 리튬이온과 상호작용을 하기 쉬운 측쇄를 부착함으로써 이온의 소통이 원활해졌다. 2차 전지로 이용하려면 전해지로가 전극의 계면을 제대로 형성하는 것이 과제가 된다고 한다. 현행의 리튬이온전지로 사용되고 있는 액체 유기용매 전해질의 이온 전도도는 10밀리지멘스 정도인데, 전해질을 고체로 바꿈으로써 잘 타는 유기 용매와 비교하여 안전성에서 메리트가 있다. 일간공업

질화갈륨 박막 에칭

플라즈마로 결함 복구

내부 구멍의 매립에 수소 채용

고온가스 불필요, 전기 특성 유지

名古屋大學 플라즈마 나노공학연구센터의 堀勝 교수와 石川健治 교수 등은 질화갈륨(GaN)박막의 에칭 시에 발생하는 결함을 플라즈마로 복구하는 기술을 개발했다. 고밀도의 수소 가스 속에서 플라즈마를 방전하여 박막에 수소를 주입하고, 질소와 갈륨이 부족한 구멍을 메워서 전기 특성과 광학특성의 로스를 방지한다. 에칭 시의 찌꺼기도 제거한다. 박막 기판의 성능 로스를 방지하는 기술로 실용화를 추진한다.

에칭은 GaN박막에 트랜지스터 등을 접속할 때에 플라즈마 방전으로 박막의 일부를 깎아낸다. 그 손실로 질소와 갈륨이 결여된 구멍이 생기거나, 에칭에 이용한 산소나 메탄 ED이 산화물이나 탄화물 등이 되어 남거나 한다. 이러한 결함을 복구하는 기술은 지금까지 거의 없었다고 한다.

堀川 교수 등이 개발한 복구 기술은 박막에 침투하기 쉬운 수소원자가 1입방미터 당 10의 12승 개로 고밀도로 상온의 수소 가스 속에 플라즈마를 방전한다. 3-4분 정도 만에 깊이 1마이크로미터 - 100나노미터의 범위에서 복구할 수 있다.

GaN 박막의 결함은 질소의 결여가 많아 당초는 플라즈마로 질소를 GaN박막에 주입해 왔다. 단 질소의 경우는 표면만이 복구도어 내면을 복구할 수 있는 재료로 수소를 채용했다. 수소로 구멍을 메움으로써 전자의 불필요한 움직임을 억제하여 전기 특성의 로스를 방지한다.

이 복구 기술은 고온 가스가 필요치 않아 에너지 원가를 낮출 수 있다. 앞으로는 에칭 시의 결함 메커니즘을 해석하여 결함이 잘 생기지 않는 에칭 기술을 개발해 나갈 계획이다. 일간공업

교세라, 러시아에서 공구 판매 확대

모스크바에 거점 개설

교세라는 러시아에서 절삭공구 등의 기계 공구를 본격 전개한다. 작년 12월에 이미 모스크바에 주재원 사무소를 개설했다. 에너지 , 철도 등의 인프라 관련이나 자동차 등 수송기계를 중심으로 산업 전반에 걸쳐 시장을 개척한다. 2015년을 목표로 광범위하게 이 시장을 커버할 수 있는 대리점망의 구축을 추진, 판매 지원 체제를 정비한다. 성장이 눈부신 신흥국에서의 판매를 강화하여 국제적인 공구사업의 확대를 도모한다.

러시아의 기계공구 시장은 스웨덴, 샌드빅을 비롯한 유럽 대기업이 높은 점유율을 차지한다. 교세라는 지금까지 독일 자회사가 마케팅과 대리점 서포트 등을 출장 베이스로 담당해 왔다. 현지에 이 자회사의 거점을 둠으로써 대리점과의 연대 강화와 신규 계약을 가속화한다.

교세라는 스페인 등 유럽 남부 지역을 중심으로 판매망을 구축하고 있는데, 2011년의 유니메르코(덴마크, 현 교세라유니메르코)를 매수하여 판로를 유럽 북부로도 확대하였다. 그래도 러시아에서의 영업체제는 모자란 상태였다.

또 유니메르코가 자랑하는 복잡한 형상의 주조부품이나 난삭재를 고속 . 고정도로 가공할 수 있는 특성 공구와 상승효과를 노린다. 에너지, 항공기와 자동차의 엔진, 목공가구 등에 강한 유니메르코 제품과 총합 제안을 추진한다.

교세라는 그룹의 성장 전력으로 신흥국 시장을 중점에 두고 전개. 러시아에서는 2011년에 정보기기 관련 판매 회사를 설립했다. 기계 공구는 작년 6월 인도에서 기술 서포트 거점을 개설한 이외에 생산 거점의 건설도 진행하고 있다. 일간공업

유연한 세라믹 소재

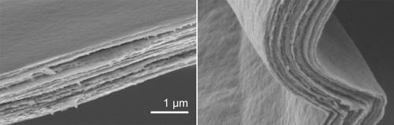

세라믹 종이라는 새로운 개념의 소재가 개발되었다. 도자기의 원료인 세라믹은 취성이 강한 소재로 휘어진다거나 구부러진다는 것은 상상도 하기 힘들다. 독일 연구진은 여러 장 겹친 새로운 형태의 세라믹 소재를 만들었다. 전기전도성과 유연성을 가진 이번 소재는 배터리, 유연한 가스 센서, 인공 근육 등의 다양한 분야에 활용될 수 있을 것으로 기대된다.

이번 연구진은 구리처럼 딱딱하지만 접거나 말 수 있을 정도로 유연한 바나듐 펜톡사이드(vanadium pentoxide)로 만들어진 종이를 최초로 개발했다. 또한 이 재료는 전기적으로 전도성을 가지고 있기 때문에 다른 세라믹과 다르다. DFG(German Research Foundation)가 자금을 지원한 이번 프로젝트에서, 슈투트가르트 대학(Stuttgart University), 막스 플랑크 연구소(Max Planck Institute for Intelligent Systems, Max Planck Institute for Solid State Research)의 연구진은 간단한 방법으로 바나듐 펜톡사이드의 전도성 나노섬유로 구성된 새로운 유형의 세라믹을 만들었다. 세라믹 종이의 특별한 기계적 성질은 이것의 구조에서 유래되었는데, 이것은 나전(mother-of-pearl)과 닮았다.

이번 연구진은 천연 복합물에 대한 연구를 수행했다. 연구진은 탄성이 있고 전기적으로 전도성인 종이를 만들기 위해서 깨지기 쉬운 세라믹 바나듐 펜톡사이드를 사용했다.

첫 번째로, 연구진은 20 년 동안 알려져 있는 절차에 따라서 수용성 바나듐 염으로 바나듐 펜톡사이드의 나노섬유를 합성했다. 이 세라믹의 특이한 특징은 섬유가 전기를 전도한다는 것이다. 이것은 금속 산화물 사슬이 약하게 결합된 전자들을 포함하기 때문에 가능하다.

전도성 섬유는 강하고 탄성이 있어야 한다. 이번 연구진은 물속에 부유하도록 나노섬유를 분산시켰고, 액체성 박막을 상온에서 몇 시간 동안 건조시킨 후에 습도를 천천히 감소시키도록 40°C에서 몇 시간 동안 방치했다. 이런 느린 프로세스는 섬유가 평행한 패턴으로 스스로 조립될 수 있게 한다. 마지막으로, 연구진은 100°C와 150°C에서 박막을 어닐링했고, 이것은 투명하면서 오렌지색을 가진 세라믹을 생성시켰다. 사용된 나노섬유 용액의 양(0.5 마이크로미터와 2.5 마이크로미터 사이)을 조절함으로써 종이의 두께를 변화시킬 수 있었다.

종이는 아코디온처럼 접을 수 있거나 말 수 있다. 실제로, 세라믹 종이는 천연 모델보다 뛰어난 특성을 가진다. 나전(조개 껍데기)이 작게 존재하지만, 이런 딱딱한 바이오미네랄은 일반적인 종이 시트처럼 접을 수 없다. 세라믹 종이는 나전보다 더 탄력이 있고, 더 딱딱하다. 게다가, 이것은 전기를 전도한다. 그러나 종이 섬유와 평행한 방향의 전도성은 직각 방향의 전도성보다 훨씬 더 크다. 방향에 따라 전도성이 변하는 이유는 자기 조립 프로세스에 의해서 형성되는 재료의 구조 때문이다.

이 구조는 나노섬유의 조립으로 시작했다. 이 섬유는 한 개의 물 층 사이에 두 개의 바나듐 펜톡사이드 층으로 구성되었다. 몇 개의 섬유는 이 구조 위에 적층되었고, 슬래브(slab)를 형성했다. 슬래브는 측면으로 적층되지만 적층된 재료의 구조는 벽돌과 닮았다. 바나듐 펜톡사이드 슬래브는 물 층 속에 삽입된 벽돌처럼 구성되어 있다.

딱딱한 세라믹과 부드러운 물의 결합은 재료가 딱딱하고 강하며 탄성을 가질 수 있게 한다. 이것은 종이에 높은 전도성을 초래한다. 그러나 전기는 나노섬유를 따라서 움직이는 전자에 의해서 전달될 뿐만 아니라 세라믹 간의 물 층을 따라서 이온 상태로 전달된다. 종이의 전기적 성질과 기계적 성질은 물의 함유량에 따라서 변한다. 재료를 건조시키고 어닐링함으로써, 이번 연구진은 세라믹 구조가 더 밀집한 구조를 형성하도록 약하게 결합된 물을 제거하였다. 이것은 나노섬유 간의 결합을 강화하기 때문에, 종이를 더 딱딱하게 만든다. 연구진은 두 개의 특성을 결합시켰다: 바나듐 펜톡사이드의 다재다예한 화학적 성질과 나전의 기계적 성질. 그러나 연구진은 거기서 멈추지 않고, 더 다재다예하고 더 나은 성질을 가진 재료를 만들기 위해서 세라믹 종이를 결합시키기를 원하고 있다. 이 연구결과는 Advanced Materials에 “Hydrogen-bond reinforced vanadia nanofiber paper of high stiffness” 이라는 제목으로 게재되었다. GTB

휴대용 전지

동작 중인 내부 최초로 해석

대용량화에 도움

京都大學 산학관 연대본부의 福田勝利 특정준교수, 小久見善八 특임교수 등 연구팀은 대형방사광시설 「스프링8」(兵庫縣 佐用町)의 빔 라인을 사용하여 휴대전화를 사용하거나 충전하거나 하면서 리튬이온 전지의 내부가 변화하는 모습을 포착하는데 성공했다. 동작 중에 실제 전지의 내부를 상세하게 파악하는데 성공한 것은 최초라고 한다. 전지 불량품의 해석이나 대용량화, 장수명화로 이어질 가능성이 있다.

성과는 新에너지·産業技術總合開發機構(NEDO)의 「혁신형 축전지 첨단과학기초연구사업」(RISING)의 일환. 샘플 휴대전화에 전화를 걸거나 동영상 촬영 모드로 한 상태에서 전지에 X선을 쏘아서 내부 상태를 해석했다.

리튬이온이 전극의 간극을 출입함으로써 정극과 부극이 부풀기도 하고 수축하기도 하는 모습을 포착할 수 있었다. 샘플 전지에는 전극이 롤 상태로 되어서 넣어져 있었고, 팽창과 수축에 따라 전극이 100마이크로미터 정도 움직인다는 것도 알았다. 전극이 움직이는 모습은 지금까지의 실험용 전지에서는 파악할 수 없었다고 한다.

지난 4월에 신설한 축전지 전용 빔 라인을 사용하였다. 종래의 빔 라인과 비교하여 지향성과 휘도가 높은 빔을 설계하여 동작 중인 실제 전지를 해석할 수 있었다. 종래의 빔 라인에서도 동작 중인 전극의 변화를 포착할 수 있었는데 빔 성능의 제약으로 정극이나 부극만의 「반(半)전지」의 상태만 해석할 수 있었다고 한다.

이번 성과는 반전지와 같은 실험용 전지와 실전지의 해석 결과에 어떤 차이가 있는가를 파악할 수 있는 이외에 전지의 불량 해석이나 안전성 향상으로 이어진다. 대용량화와 장수명화에도 도움이 될 식견을 얻을 수 있을 가능성도 있다. 일간공업

차세대 대형 축전지 「레독스플로」

住友電工이 양산

수천㎾급 大阪에 설비 도입

住友電氣工業은 2013년도 내에 차세대 대형 축전지인 「레독스 플로 전지」를 사업화한다. 2013년 4월까지 10억 엔을 투자하여 大阪製作所(大阪市 此花區)에 실증 플레이트를 설치, 올 후반에 양산할 계획. 2020년도에 사업 매상고 1000억 엔을 목표한다. 이 전지는 나트륨 유황(NAS)전지와 나란히 축전 용량 수천 킬로와트 급의 실용화가 전망된다. 변전소 등 전력설비용의 채용을 기대할 수 있어 스마트시티(차세대 환경도시)의 실현에 공헌할 것이다. 大阪製作所 내에 생산설비를 도입한다. 충방전을 담당하는 기간 부품인 셀 스택의 양산기술을 실증한다. 자동화 라인을 통해 고품질을 유지하면서 효율적으로 양산함으로써 원가 면도 개선한다. 검증 후, 양산설비 구축에 착수할 방침. 당초는 기간부재의 제조에서 조립까지의 일관 생산 체제를 구축하겠지만, 앞으로는 조립을 중국 등에 이관하는 일도 검토한다.

리튬이온 2차 전지와 니켈 수소전지 등의 축전지 중에서 축전 용량이 수천 킬로와트 급에는 NAS전지와 레독스 플로 전지가 적합하다고 알려져 있다. 經濟産業省도 대형 축전지를 전력 보팜의 평준화와 지역 분산 전원을 실현할 중요 기술로 위치시키고 있다. 보급에는 원가 절감이 필요한데, 住友電工도 재료 원가의 절감 등을 지속하여 실시하여 양산 효과도 기대한다.

富士經濟(東京都 中央區)에 따르면 2016년의 대형 축전지 세계시장 규모는 2010년에 비해 약 3.3배인 2조 1002억 엔에 달할 것이라고 한다. 일간공업

물 분해반응 4배로

광촉매 표면 알칼리염으로 처리

수소생성 효율화에 길

東京大學 대학원 공학계 연구과의 堂免一成 교수, 久富隆史 조교 등 연구팀은 가시광에 응답하는 광촉매에 간단한 표면처리를 함으로써 물의 분해 반응 효율을 올리는데 성공했다. 물 분해에 의한 산소 생성 반응에 대해 광자가 얼마만큼 반응에 기여했는가를 나타내는 「양자 효율」이 표면 처리를 하지 않은 것과 비교하여 최대 4배가 되었다. 물과 태양광에서 수소 에너지를 효율적으로 생산할 수 있는 광촉매 시스템의 실현으로 이어질 가능성이 있다고 한다.

파장 500나노미터 이상의 가시광에 반응하는 광촉매 재료, 탄탈 질화물을 사용했다. 탄탈 질화물은 보통 탄탈 산화물을 암모니아로 고온 처리하여 만든다. 이번에 탄탈산화물을 탄산나트륨 등의 알칼리염으로 표면을 수식한 후에 암모니아 처리하였다.

또한 광촉매 반응이 보조적인 역할을 하는 「조촉매(助觸媒)」로 코발트 산화물을 이용한 결과, 파장 500나노 - 600나노미터의 빛에 대한 산소 생성 반응의 양자 효율은 일반 탄탈 질화물에 비해 3-4배인 5%를 나타내었다. 표면처리는 다른 광촉매 재료에 대해서도 효과를 발휘할 가능성이 있다고 한다.

광촉매는 태양광을 쏘이는 것만으로도 물에서 수소를 생성할 수 있는 에너지 기술로 연구가 활발하게 진행되고 있다. 광촉매에 의한 반응은 원칙적으로 수소 생성 반응과 산소 생성 반응이 한 쌍이 되어 진행되어, 각각의 반응에 활성을 보이는 광촉매의 탐색이 이루어지고 있다. 이번에는 산소 생성 반응의 광촉매에 관한 성과로 수소 생성 반응에 높은 활성을 가진 다른 광촉매와 조합시킴으로써 고효율적인 수소를 생성할 수 있는 광촉매 시스템의 실현으로 이어질 가능성이 있다고 한다. 일간공업

생체 전극 등 30% 증산

2억엔 투자하여 제2공장

아이메딕스(千葉市 花見川區, 사장 市田信七)은 의료·헬스케어 분야에서의 수요 증가를 수용하여 생체 전극과 전극용 겔의 생산량을 현행 대비 1.3배로 늘린다. 얼마 전 약 2억 엔을 투자하여 花見川區 내에 건설한 제 2 공장이 완성되었다. 2013년 내에 본사 공장과 제2공장에서 의료기기의 국제 표준 규격인 「ISO13485」를 취득하여 해외 수출에 대비한다.

제2공장은 2층짜리 건물로 연면적은 약 800평방미터. 전극을 인쇄하는 최신 스크린 인쇄기와 고속건조로를 도입했다. 건설을 추가하면 생산량을 동 2배까지 늘릴 수 있다. 준(準) 클린룸을 설비하여 불량품의 삭감과 품질향상을 꾀한다. 제2공장에서는 부품을 제조하고, 본사 공장에서 조립하여 출하하는 체제를 갖춤으로써 생산성을 향상시킨다.

이 회사는 일본 유일의 생체전극 전업 메이커. 의료기기 메이커에 대한 OEM 공급을 주력으로 한다. 의료용과 아울러 재가(在家)간호와 재활센터, 스포츠클럽 등 병원 외에서도 수요가 확대되고 있다는 점에서 새 공장의 건설을 결정하였다. 올해에는 최초의 브랜드제품인 생체 센서용 전극 패드 「마이로데」를 발매할 예정으로 이 패드도 제2공장에서 생산한다.

또 고객인 의료기기 메이커로부터 동남아시아와 유럽으로의 수출 요청을 받아 필요한 국제표준규격인 ISO13485를 올해 안에 취득할 것이다. 그 후에는 유럽 안전 규격인 「CE마킹」등의 취득도 추진한다. 일간공업

세슘 분포 가시화

형광재 개발

物質·材料硏究機構 국제 나노아키텍토닉스 연구거점(MANA)의 森泰蔵 박사 연구원 등 연구팀은 고체 표면인 세슘의 분포 상황을 가시화하는 형광재료를 개발했다. 東京電力 福島 제 1 원자력 발전소의 사고로 확산된 방사성 세슘의 제염작업의 효율화와 제염으로 발생하는 폐기물의 감용화(減容化)로 이어질 가능성이 있다고 보고 있다.

개발한 화합물은 세슘을 받아들였을 때에만 녹색으로 빛나도록 설계한 고리 모양의 화합물 「에틸렌그리콜」을 포함한 것. 몇 센티 - 몇 마이크로미터의 범위에 분포하는 세슘의 분포 상황을 가시화할 수 있다.

세슘을 포함하는 토양에 개발한 형광재료를 녹인 알코올을 분무하고 자외선을 조사하면 오염된 부분만 녹색 형광을 발한다. 오염 부분만 제거할 수 있기 때문에 제염 페기물의 감용화로 이어진다. 방사성 물질의 분포상황을 가시화할 수 있는 카메라 등도 조합시킬 수 있다는 점에서 효과적인 제염 작업을 기대할 수 있다.

이 재료를 사용하자 식물 내의 세슘의 거동을 관찰할 수도 있었다. 식물 속의 세슘의 거동을 파악하는 수단으로서도 활용할 수 있을 가능성이 있다고 한다. 일간공업

특수유리섬유 복합 수지재

30% 경량화, 2014년 양산

쿠오드란트 재팬

쿠오드란트 플라스틱 콤포짓 재팬(三重縣 四日市市, 사장 尾石茂也)는 종래 제품에 비해 30% 이상 경량화한 특수유리섬유 복합수지 재료를 2014년에 양산한다. 자동차용 언더커버용으로 연간 3만 대 이상의 분량을 생산. 이 재료를 성형공정에서 가열하면 섬유 시트가 팽창하여 발포재료처럼 경량이며 흡수성능을 가진 성형품이 된다. 연비 성능과 정음성의 향상으로 이어진다는 점을 강조하여 자동차 메이커에 판매한다.

특수유리섬유 복합수지 재료는 유리섬유 시트와 폴리프로필렌 등의 수지 시트를 열간 롤 프레스로 침윤시키면서 압축했다. 이때 유리섬유 시트에 발생하는 내부 응력으로 사용자가 성형 공정에서 가열하면 시트가 팽창하여 공극(空隙)이 발생된다. 이 상태에서 언더커버를 프레스 성형한다. 볼트 체결 부분은 프레스로 재료를 재압축하여 강도를 높인다.

언더커버의 중량은 1대 당 1킬로그램 이하. 섬유 시트가 팽창하지 않는 종래의 복합재에 비해 30% 이상 경량화했다. 공극이 흡음효과를 갖기 때문에 추가의 흡음 재료가 필요치 않게 되어 공간 절약과 차체 조립 공정의 간략화로 이어진다.

언더커버는 공기 저항이 줄어서 연비가 향상되므로 보급이 진행되고 있다. 유럽 자동차에 이어 일본 자동차에도 채용이 늘 것으로 보고 있다. 현재, 독일 공장에서 특수유리섬유 복합수지재료를 수입하고 있는데, 일본 자동차 메이커용으로 사양을 일부 변경하여 2014년에 四日市 공장(四日市市)에서 생산한다.

스위스 본사인 쿠오드란트 플라스틱 콤포짓이 생산하고 있는 이 재료로 된 언더커버는 BMW와 아우디 등이 채용. 일본 자동차의 경우는 도요타 자동차의 고급차 「렉세스LS」, 「크라운 마제스터」에 사용되고 있다. 일간공업

유기 규소 재료 제조용

촉매기술의 개발 착수

저가·에너지절약 기대

東レ·다우코닝(東京都 千代田區, 사장 大志万俊夫), 信越化學工業, 大阪市立大學 등은 돌이나 모래에서 금속규소로 환원하고, 산화시켜서 유기 규소 원료로 만드는 현행의 과정에서 금속규소를 거치지 않고 유기규소 원료를 만드는 촉매 기술 개발에 나선다. 유기규소 원료에서 재료를 만드는 기술도 개발한다. 經濟産業省이 공모한 「그린 서스테이너블 케미컬 프로세스 기반 기술 개발(혁신적 촉매)」의 프로젝트의 일환이었다.

개발한 촉매기술은 실리콘을 중심으로 하는 유기규소 재료를 제조하기 위해 필요한 프로세스 기술이 된다. 프로젝트에는 東レ·다우코닝, 信越化學工業, 昭和電工의 개발 담당자 이외에 大阪市立大學의 中澤浩 교수, 群馬大學의 海野雅史 교수, 早稻田大學의 黑田一幸 교수, 關西大學의 大洞康嗣 준교수가 참가. 프로젝트 위탁처로 선정된 産業技術總合硏究所(産總硏)와 공동으로 실시.

기존의 금속 규소는 규석의 용융환원으로 만들어졌다. 단, 생산 시에 많은 에너지를 필요로 하므로 해외로부터의 수입이 중심이 되었다. 프로젝트에서는 새로운 촉매 기술의 개발로 대폭적인 에너지 삭감과 함께 생산 프로세스의 단축에 의한 저가화가 기대된다. 아울러 유기규소 원료에서 태양전지 관련 부재의 개발과 함께 발광 다이오드(LED), 유기일렉트로 루미네센스(EL)의 봉지재(封止材)와 같은 고기능 유기규소 재료 제조에 필요한 촉매 기술의 개발도 검토한다. 백금 촉매의 대체와 페기물의 절감 등의 개발 테마도 상정하고 있다. 일간공업

높은 열전(熱電) 변환효율

富士필름 유기계 고분자재료 개발

富士필름은 효율적으로 열을 전기로 변환할 수 있는 고분자 재료를 개발했다. 지금까지의 유기계 재료 중에서 최고의 열전 변환효율을 보인다고 한다. 체온이나 전자기기의 비열과 같은 비교적 저온의 열로 이용할 수 있다. 경량이며 유연성도 우수하다는 특징을 살려서 조명이 붙일 수 있는 용도 등을 상정하고 있다. 5년 이내의 상품화를 목표로 한다.

개발한 재료는 p형 반도체의 고분자와 탄소재료의 혼합물. 열전변환의 성능을 나타내는 지표 「ZT」는 지금가지의 유기계 재료에서의 최고치인 0.27를 넘었다고 하는데, 구체적인 수치는 밝히지 않았다. 25-100℃에서 높은 ZT를 보인다.

무기계에서는 ZT가 1 이상인 재료가 보고되고 있다. 앞으로 탄소재료의 혼합량을 최적화하는 등을 통하여 재료의 개량을 추진함으로써 무기계와 동등한 열전 변환효율을 실현할 수 있다고 한다.

무기계와 달리 인쇄공정을 활용할 수 있어 대량생산에 적합한 이외에 레아메탈(희소금속)를 사용하지 않는다는 특징이 있다. 경량이며 유연하다는 점에서 조명이나 고장의 배관에 붙이거나 체온을 열원으로 하여 헬스모니터의 전원으로 하는 용도를 상정하고 있다. 일간공업

전압 6배로 세계 최고

NEDO 등

27만 5000볼트로 150만 킬로볼트암페어 송전

고온초전도 케이블

新에너지·産業技術總合開發機構(NEDO), 古河電氣工業 등의 연구팀은 27만 5000볼트에서 150만 킬로볼트암페어의 송전이 가능한 고온초전도 케이블을 개발하고, 중국 瀋陽市에서 있었던 통전 실증 실험으로 성능을 확인했다. 1개월의 가속실험으로 30년의 수명에 상당하는 성능을 실증한 것으로, 종래 주류였던 초전도 케이블의 약 6배라는 세계 최고 전압을 실현했다. 앞으로 1년 동안 지속실험을 실시하여, 수년 내의 실용화를 추구한다.

국가 프로젝트인 「초전도 기술개발 관련 사업」의 일환. 실증한 것은 古河電氣工業의 이트륨계 초전도계 선재를 이용한 직경 150밀리미터, 송전 손실이 1미터 당 0.8와트, 길이 30미터의 초전도 케이블. 절연 부분을 종래 대비 3배 이상인 22밀리미터로 두껍게 만드는 등을 통해서 성능을 향상했다. 고전압을 가해도 케이블일 열화하여 발생하는 부분 방전이 없다는 것을 확인했다.

古河電氣工業의 시산에 따르면 이번 초전도 케이블을 실용화하면 통상의 CV케이블에 비해 건설 원가는 냉동기나 유지비를 포함해도 반 이하가 되며, 송전 손실도 4분의 1 이하로 줄어들 수 있다고 한다.

이 회사는 우선 수년 이내에 송전 인프라가 정비되지 않는 아시아 지역에서 사업화한다. 일본에서는 CV케이블의 대체 수요가 전망되는 2020년을 기점으로 실용화를 꾀한다. 일간공업

유기반도체박막

잉크젯으로 도포

초미세한 액적(液滴) 분사

大阪대학 산업과학연구소의 竹谷純一 교수와 岡本敏宏 준교수의 연구팀은 産業技術總合硏究所 기술이전벤처인 SIJ테크놀로지(東京都 千代田區)와 공동으로 초미세 잉크젯을 사용한 유기반도체 박막의 도포 기술을 개발했다. 결정의 방위가 일정한 유기반도체의 결정 박막을 고속으로 형성할 수 있어 슬림형 디스플레이의 백 플레인 등에 응용이 기대된다.

잉크젯의 헤드 부분에서 최소 0.1펨트리터의 초미세한 액적을 기판 위에 적확하게 분사할 수 있는 구조. 잉크의 분사 상황을 조정할 수 있기 때문에 작업 시간도 줄일 수 있어서 국소적으로 품질이 좋은 결정을 만들 수 있다. 플렉시블 기판 위에서 박막을 형성할 때에도 갈라짐 등이 잘 발생하지 않는다.

지금까지 박막 도포는 스핀코트라고 하는 방울(액적, 液滴)을 박막 위에 떨어뜨려 고속 회전시키는 방법과 진공 속에서 막을 만드는 진공증착법이 주류였는데, 성능면과 비용에 문제가 있었다. 이번의 개발로 원가도 진공증착법의 약 10분의 1 정도로 낮출 수 있다고 한다. 일간공업

차세대 에너지 매체

암모니아 등 연구

수소의 결점 보완

文部科學省은 2013년도부터 시작되는 차세대 에너지 캐리어(저장·수송 매체)의 연구 사업에 대하여 유기 하이드레이트와 암모니아를 연구 대상으로 하는 계획안을 정리했다. 수송이나 저장이 어려운 수소의 결점을 보완할 에너지 캐리어로서 두 물질의 효율적인 생성과 이용에 관한 연구를 진행할 방침이다. 사업기간은 최장 10년. 2013년도 당초 예산안에서 차세대 축전지의 연구사업 등과 함께 73억 엔을 계상했다. 3월 말까지 계획 골자를 정리할 예정.

유기 하이드레이트와 암모니아는 수소를 포함하며 필요에 따라 수소를 꺼내어 상온에서 액체가 되기 쉽다. 한편, 수소는 비점(沸點)이 낮아 상온에서는 액체로 수송이나 저장이 어렵다. 수소의 결점을 보완할 에너지 캐리어로서 두 물질이 기대를 모으고 있다고 한다.

이밖에도 유망한 캐리어로서 메탄올 등을 들 수 있는데 이번에 정리한 계획안에서는 유기 하이드레이트의 일종인 메틸시크로헥산과 암모니아를 주요 연구대상으로 하고, 두 캐리어의 생성법이나 수소를 꺼내는 방법의 연구개발을 골자로 들었다. 수소 분리막이나 정제와 같은 프로세스 연구도 진행하는 이외에 연료전지의 연료로서 직접 이용하는 연구도 추진한다. 일간공업

전하(電荷) 분리를 장수명화

고효율의 광전변환 실현으로

分子科學硏究所의 江東林 준교수 등의 연구팀은 전자를 주는 도너 분자와 전자를 받는 억셉터분자를 규칙적으로 배열하여 광전변환에서 중요하다고 하는 「전하분리」의 현상을 오래 유지하는데 성공했다.

전하분리는 반도체에 빛이 닿으면 전자와 홀(전자가 부족한 정공)이 분리되는 현상으로, 이 상태가 오래 계속될수록 고효율의 광전변환을 일으킬 수 있다. 새로운 태양전지 재료로 기대할 수 있다고 한다.

전자도너로 프타로시아닌, 억셉터로 나프탈렌디이미드를 이용한 평면 구조의 고분자 화합물을 합성했다. 이 고분자 화합물을 적층하여 도너와 억셉터의 기둥 모양 구조를 제작하고 용액상태에서의 전하분리 상태의 수명을 조사한 결과, 10마이크로초였다. 고체 상태에서는 1.8마이크로초였다. 일반적으로 용액상태일 때 유기반도체의 수명은 나노초의 스케일이다. 또 빛을 흡수한 뒤에 전하분리가 일어날 때까지의 시간은 1.4피코초였다. 도너와 억셉터를 규칙적으로 기둥 모양으로 배치한 구조로 만들어 전하분리 상태의 수명을 길게 만들 수 있었다. 일간공업

CNT 사용 투명 전극

ITO전극 대체품으로

産業技術總合硏究所는 통상의 탄소분자 「카본나노튜브(CNT)」를 사용하여 유연성 있는 투명전극 필름을 개발했다. 터치패널 등에 활용할 수 있다. 필름에 CNT잉크를 도포한 것으로, 구부리거나 접을 수 있다. 대기 중에서 실온에서 만들 수 있기 때문에 열에 약한 필름에도 이용할 수 있으며 양산화가 용이하다. 레어케탈(희소금속)을 사용하는 인듐·주석 산화물(ITO)전극의 대체품으로 기대된다.

폴리머 용액을 사용하여 CNT가 균일하게 분산된, 고농도·고점도의 잉크를 제작했다. 필름 기재 위에 잉크로 얹고, 주걱 모양의 장치로 펴서 성막한다. 용액에 녹이거나 빛을 쏘여서 가열하여 폴리머를 제거한 후, 초산으로 처리하면 투과율이 89-98%의 투명 필름이 만들어진다. 전기저항을 나타내는 면적 당 저항치는 68-240옴이었다. 앞으로는 도전률과 투명성을 더욱 향상시켜서 회로의 인쇄 등을 검토해 나갈 것이다. 기업 등과 공동으로 태양전지와 유기 일렉트로 루미네센스(EL)디스플레이 등에 대한 실용화를 추구한다. 일간공업

탄소섬유 강화 플라스틱

지름 10㎜ 개공(開空) 지석(砥石)

표면에 다이아몬드 분산

눈막힘·가장자리의 꺼끌거림이 적어 저가 가공

名古屋工業大學 대학원 공학연구과의 渡辺義見 교수 등은 탄소섬유강화플라스틱(CFRP)에직경 10밀리미터의 구멍 뚫기가 가능한 지석을 개발했다. 직경 10밀리미터로 작은 지석의 표면에 다이아몬드를 분산시키는 제조법을 확립했다. 지석을 세로 방향뿐 아니라 가로 방향으로도 회전시켜서 구멍을 뚫는 가공장치와 조합시켜서 사용한다. 기존의 다이아몬드 공구에 비해 저가의 가공법으로 실용화할 계획이다.

알루미늄이나 구리를 기재로 하여 지석 표면에 다이아몬드를 분산시키는 원심주조법으로 제조한다. 용탕(溶湯)의 금속 재료와 온도, 원심력을 낳는 금형의 회전 속도 등을 변경했다.

가공장치는 岐阜縣工業技術硏究所가 개발했다. 구멍을 뚫을 때는 회전으로 항상 다른 면이 CFRP에 닿기 때문에 지석의 눈막힘과 가장자리가 거칠어지는 현상이 잘 일어나지 않는다. 지금까지 직경 20밀리미터의 지석으로 가공해 왔는데, 보다 작은 구멍을 뚫기 위해 소경(小徑)의 지석을 개발했다. 자동차나 항공기, 건축재료용을 상정한다.

CFRP의 개공 가공에서는 다이아몬드공구나 워터제트를 이용하는 일이 많다. 단 워터제트 가공은 설비비용이 비교적 비싼데다가 구멍이 깊어질수록 직경이 커지는 테이퍼(taper) 상태가 되는 일이 있다.

직경 10밀리-30밀리미터의 소경이라면 지석 쪽을 저가화할 수 있을 전망. 나아가서 구멍이 테이퍼 상태가 되지 않는다는 메리트도 있다. 단, 현재로서는 가공 속도가 드릴의 10분의 1정도로 더디기 때문에 금속재료의 개량 등을 통해서 고속가공에 대응한 지석의 제작을 목표로 하고 있다. 일간공업

탄소섬유 복합재 개발

2015년도 제품화 강도와 강성 양립

三菱樹脂와 三菱레이온은 탄소섬유 복합재료의 공동개발에 착수했다. 三菱레이온의 폴리아크릴로니트릴(PAN)계 탄소섬유와 三菱樹脂의 피치계 탄소섬유를 조합시킨 하이브리드 재료를 시야에 두고 있다. 三菱樹脂그룹이 가진 프레스 성형용 복합재료의 제조기술 등도 살려 나간다. 자동차 용도 등으로 탄소섬유의 시장 확대를 전망할 수 있는 2015년까지 신규 제품과 재료의 투입을 이어나갈 계획이다.

탄소섬유 복합재료의 개발에는 두 회사의 기술담당자와 영업담당자가 참가. 새로운 소재기술을 만들어 나가는 이외에 시장이나 고객의 요구를 받아들인 개발을 추진한다.

두 회사가 제조 판매하는 탄소섬유 가운데 PAN계는 강도가 높아 스포츠용도와 항공기 등에 풍부한 채용 실적이 있다. 한편, 피치계는 강성이 특히 높아서 반도체 제조 설비 등에 사용된다. 三菱레이온은 이미 PAN계와 피치계를 조합시킨 골프 샤프트의 개발로 실적을 가지고 있다.

또 三菱樹脂의 연결 자회사인 스위스의 쿠오드란드 그룹이 유리 섬유 시트와 열가소성 수지 복합재의 제조를 담당한다. 이 복합재는 생산성이 우수한 열간 프레스 가공에 대응하고 있다. 三菱레이온과 三菱樹脂는 이러한 기술의 활용도 검토해 나간다.

탄소섬유는 2015년 무렵에 자동차와 항공우주용 이외에 풍력발전 등 에너지 관련분야에서도 수요 확대가 기대된다. 東レ는 2014년도까지 일본 내외에서 설비 증강을 진행하여 연간 생산 능력을 2012년 9월 시점의 1만 7900톤에서 2만 7100톤으로 높일 계획을 밝히고 있다. 일간공업

물에서 수소생성의 광촉매

계산과학으로 효율적인 소재 개발

物質·材料硏究機構 國際나노아키테크토닉스 연구 거점의 梅澤直人 주임연구원 등의 연구팀은 태양광을 이용하여 물에서 수소를 생성할 수 있는 광촉매에 대해서 계산과학을 이용하여 신재료를 발견, 효율화시키는데 성공했다. 계산과학으로 광촉매의 유망한 재료를 발견한 예는 적다고 한다.

티탄산스트론튬이 광촉매로서 유망시되고 있지만, 태양광의 대부분을 차지하는 가시광을 흡수하지 못한다. 따라서 티탄산스트론튬을 구성하는 원소를 다른 원소로 치환하는 「도프」라는 처치를 하여 특성을 개선시키는 연구가 진행되고 있는데 도프의 지침은 존재하지 않는다.

이번에 밀도범관수(密度汎關數)의 전자상태계산을 이용하여 티탄산스트론튬에 여러 가지 원소를 도프했을 때의 영향을 조사한 결과, 란탄과 크롬을 도프했을 때 활성이 높다는 것을 예상할 수 있었다. 실험에서도 두 원소를 도프한 재료가 수소의 발생효율이 높아진다는 것이 확인되었다.

연구팀에 따르면 광촉매의 재료개발은 연구자의 직감에 의존하는 부분이 많아 재료 개발의 설계지침이 요구되고 있다. 이번 성과로 계산과학을 활용하면 재료개발을 효율적으로 추진할 수 있다는 것을 실증하게 되었다고 한다. 일간공업

CNT

나노레벨에서 균일 분산

기능성 수지재료 닛타가 기술개발

닛타는 카본나노튜브(CNT)를 나노 레벨에서 균일하게 수지 안에 분산시켜서 기능성 수지 재료를 만드는 기술을 개발했다. 분산시키기 좋은 CNT를 자사에서 합성한 이외에 각 수지 소재에 따른 분산의 방법을 확립. 이 기술을 사용한 제품 개발을 대학이나 기업 등과 공동으로 시작했다. 앞으로는 타사와 공동으로 제품도 만들어 나갈 계획이다.

합성한 직경 수십 나노미터의 CNT를 한 단위로 분산시켜서 수지와 복합화할 수 있다. 완벽하게 분산시킴으로써 CNT 하나하나가 기능을 발휘하므로 종래에 비해 소량의 부여(附與)로 높은 기능성을 가진 복합재를 제조할 수 있다. 예를 들어 정전기 제거기능을 가진 복합재의 경우, 종래에 비해 2분의 1 이하의 CNT를 부여함으로써 동등한 기능을 수지를 제작할 수 있다. 따라서 제조의 대폭 원가 절감으로 이어진다.

닛타에서는 타사의 CNT를 균일하게 분산시키는 기술도 개발 중. 주로 高知공장(高知縣 香美市)에서 연구 개발을 추진하고 있다. 일간공업

질화갈륨 반도체용

SiC 바닥재(下地) 기판 개발

에어워터는 질화갈륨(GaN)반도체용 탄화규소(SiC) 바닥재 기판을 개발했다. 長野縣 松本市에 있는 연구개발 거점 근처에 파일럿 플랜트가 완성되어 얼마 전 샘플 출하를 시작했다. 생산 규모는 비공개지만, 디바이스 메이커의 양산 평가에 대응할 수 있다. 발광 다이오드(LED)용은 사파이어 기판인 GaN이 실용화되어 있으나 150밀리미터 이상으로 대구경화되면 SiC 기판이 원가 경쟁력 면에서 우위라고 보고 있다.

SiC 바닥재 기판은 실리콘(Si)기판 위에 3마이크로미터 정도의 입방정(3C)계 SiC층을 에피탁셜 성장법이라는 결정성장법으로 형성하였다. 개발한 고진공 에피탁셜 성장장치를 사용하여 Si의 융점보다 낮은 1000℃ 정도에서 고품질의 SiC 단결정을 성장시킨다.

SiC는 GaN 성막과 잘 맞아서 기초 재료로 유력하다고 한다. 단 SiC기판을 저가로 생산하려면 Si 위에 SiC를 성막할 필요가 있게 된다. 그러나 보통의 화학기상성장에서는 Si의 융점보다 고온이 된다는 것이 어려운 점이었다.

샘플 출하는 구경 50밀리 - 150밀리미터의 기판에 대응하는데, 기술적으로는 200밀리미터도 가능. SiC는 열전도성이 우수하여 Si층에 회로를 형성할 수 있다. 따라서 사파이어 기판의 LED의 경우에는 표면 쪽에 있었던 전극을 이면에 두어 발광 면적을 최대화할 수 있다. LED와 가전에 탑재하는 파워디바이스용으로 판매를 전망하고 사업화를 위한 조직도 마련하였다.

GaN의 바닥재 기판은 Si에서의 개발도 진행 중이다. 단 두 분자는 쉽게 반응하므로 버퍼층을 형성, 유지할 필요가 있다. 승화법(昇華法)으로 제조한 GaN단결정 기판은 제조 원가가 비싸고 대구경화도 어렵다고 한다. 일간공업

유리 기판의 코팅·건조

비접촉으로 연속 처리

東レ엔지니어링이 시스템 투입

東レ엔지니어링(東京都 中央區, 사장 河村良一)은 액정표시장치(LCD) 생산 프로세스에서 유리 기판을 비접촉으로 부상(浮上) 반송시키면서 코팅, 건조, 「프리베이크」공정을 연속 처리할 수 있는 시스템 「초음파 프록시 건조 코터시스템」을 개발했다. 시스템 가격은 제6세대(1.5×1.8미터)용으로 약 4억 엔. 첫해에 매상고 20억 엔 - 30억 엔 정도, 3년 후에 동 100억 엔을 목표로 한다.

새 시스템은 유리 이면을 접촉시키지 않고 완전히 부상시킨 상태에서 처리할 수 있다. 제 8.5세대로 불리는 사이즈의 경우는 기판 1장 당 제작 시간인 택트타임(Tact time)을 종래에 비해 5초 단축하여 월 생산 약 2만 3000장 많이 만들 수 있는 등 생산성이 우수하다.

코팅 공정에서는 공기로 유리 기판을 부상시킨다. 지금까지는 도포 스테이지 위에 기판을 흡착시키고 도포 노즐을 스캔하여 도포해 왔다. 리프트핀과 로봇에 의한 하이드링이 필요하여 흡착 흔적과 같은 도포 얼룩이 생긴다는 과제가 있었다.

건조와 유리 기판 위에 도포된 레지스트 막 속에 남은 용매를 증발시키는 프리베이크 공정에서는 초음파로 유리 기판을 부상시키는 「프록시 가열건조방식」을 채용, 비접촉으로 가능하게 하였다. 지금까지의 진공건조와 가열에 의한 프로세스에서는 핀의 얼룩을 완전히 해소할 수 없어 비(非)패턴 에리어에 핀을 배치하여 대응해 왔기 때문에 기판의 슬림화에 대한 대응이 어려웠다.

미세 먼지(파티클)의 발생 요인이 되는 로봇이나 진공건조부에서의 챔버 개폐와 같은 구조부가 없다. 따라서 생산 시의 불량률의 저감으로도 이어진다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net