광학 필름 굴절률 향상

나노입자 분산액 개발

日本觸媒는 터치패널용 광학필름의 굴절률을 높이는 지르코니아 나노입자 분산액을 개발했다. 투명전극인 인듐・주석산화물(ITO)막의 패턴을 눈에 띄지 않게 하는 용도 등에 사용한다. 직경 10나노미터에 미세 가공한 지르코니아 입자를 균일하게 분산시킨 액체로, 스마트폰의 중간층 필름 등에 첨가하여 굴절률을 높인다. 2014년에 판매를 시작하여 2016년도에 매상고 5억 엔을 목표로 한다.

지르코니아 나노입자는 지르코니아 용액에서 결정화시켜 형성. 고객의 작업을 줄일 수 있기 때문에 메틸에틸케톤 등의 유기용제에 결정화한 지르코니아 나노입자를 포함시킨 상태에서 판매한다. 지르코니아 입자의 빛의 굴절률은 최대 2.4. 이 회사가 굴절률이 1.56인 수지에 농도가 70%인 지르코니아 입자를 배합한 결과, 굴절률이 1.71로 상승했다고 한다.

고객의 요망에 따라 자외선(UV) 경화형 필름에 대응한 UV중합성의 관능기를 붙일 수도 있다. 입자의 양 등을 조정함으로써 굴절률을 바꿀 수 있다는 점도 어필한다. 일간공업

알루미늄 주줄 강도 향상

고성능 미세화제(微細化劑) 개발

알루미늄에 가까운 결정 구조

名古屋공업대학 공학연구과의 渡辺義見 교수 등은 주물의 강도향상으로 이어지는 고성능 알루미늄 주물용 미세화제를 개발했다. 알루미늄과 티탄 등을 혼합한 재료. 결정 구조 등의 종래의 미세화제에 비해 알루미늄에 가깝기 때문에 결정을 미세화하기 용이하다. 2013년 중반 무렵까지 분말제조 장치 메이커와 공동으로 양산 기술을 확립할 계획.

개발한 미세화제는 알루미늄 분말과 알루미늄, 티탄, 구리 화합물 분말을 섞어서 펄스 전류를 통하게 하여 플라즈마를 발생시켜 소결한다. 결정온도는 500℃. 구리 대신에 니켈, 철, 바나듐 가운데 하나를 이용해도 같은 성능이 된다고 한다.

주물은 재료의 입경이 미세할수록 강도가 높아지므로 미세화제를 이용하는 케이스가 많다. 개발한 미세화제를 알루미늄 용탕에 넣어 주조하면 알루미늄 결정립의 직경이 미세화제가 없을 때에 비해 반 이하인 400마이크로미터까지 작아진다.

알루미늄 주조용 미세화제로는 현재 알루미늄과 티탄 화합물이 있다. 渡辺교수 등은 이 화합물에 구리 등을 더해서 결정구조와 원자간 거리를 보다 알루미늄에 가깝게 하면 미세화의 성능이 높아질 것이라고 생각했다. 알루미늄과 티탄 화합물을 비교한 데이터는 없지만 동일 조건에서 동일한 주물을 만든다면 새로운 미세화제 쪽이 보다 많은 입자를 미세화할 수 있으리라 보고 있다. 미세화 기술은 알루미늄 주조를 이용한 자동차 엔진 부품이나 금형 등의 강동 향상과 슬림화에 의한 경량화 등으로 이어진다. 일간공업

나노다공성 질화몰리브데넘 슈퍼커패시터 전극

전기화학적 이중층 커패시터, 혹은 울트라커패시터로 알려진 슈퍼커패시터는 흥미로운 종류의 장치이다. 에너지 밀도가 기존의 유전 커패시터보다 훨씬 높으며, 전지보다도 더 높은 출력밀도를 지닌다. 유전 커패시터의 전형적인 저장용량은 대략 활성물질의 그램당 마이크로패럿에 비례하는 반면, 슈퍼 커패시터의 경우, 10패럿, 혹은 그 이상에 비례한다. 전하는 이온들이 표면을 감싸는 전기적 이중층에 저장된다. 이는 전해질 내의 반대 전하로 이루어진 두 번째, 혹은 이중의 층을 형성한다. 더 넓은 표면은 더 큰 전하저장용량을 의미한다. 나노다공성 재료들은 어마어마한 비표면적을 지니고 있으면서 공간을 적게 차지하여 박막 슈퍼커패시터가 실현될 가능성을 연다.

활성탄과 다른 형태의 다공성 탄소를 대체하기 위한 새로운 재료에 대한 탐색이 이루어지고 있다. 이러한 신소재들은 더 많은 전하를 저장하고 더 얇거나 탄소는 부족한 특성들을 지녀야 한다(그러나 탄소를 슈퍼커패시터에 적합하게끔 개선하는 연구는 여전히 활발한 분야이다).

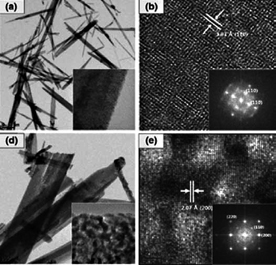

Journal of the American Ceramic Society지 1월호에 실린 Lee 외의 “Rapid Communication”에서 슈퍼커패시터 전극 물질의 후보인 질화몰리브데넘(Mo3N2)에 대해 보고하고 있다. 이 논문에 의하면, 질화몰리브데넘은 우수한 화학적 안정성, 매력적인 물리적 특성을 지니며 전기정도성이 좋은 침입형 화합물이다. 그러나 탄소에 비해서 상대적으로 밀도가 높다. 보고된 연구에서 숭실대(대한민국 서울)와 워싱턴대의 연구팀은 단결정 메조포러스 Mo3N2 나노와이어를 합성하기 위한 더 나은 방법을 찾고 있다. 연구팀에서 말하기를 “메조포러스 구조의 결정적인 이점은 전기화학적으로 활성된 표면과 나노미터 단위로 조절되는 기공의 크기이다.”

다른 연구에서는 Mo3N2를 질화를 통해, 예를 들어 제올라이트와 같은 “주형” 화합물을 질화해서 만들었다. 현 그룹에서는 그 대신 “topotactic 반응”을 이용해서 높은 비표면적과 더 나은 충방전 특성이 달성될 수 있는지를 살폈다. 이러한 topotactic 반응은 세라믹 합성에서는 흔치 않지만, 개념 자체는 꽤 단순하다. 국제순수·응용화학연합에 의하면, topotactic 반응은 “모 구조에 다른 종이 유입되어 가역, 혹은 비가역 반응으로 host의 구조에 결합이 끊어지는 것과 같은 중대한 변형이 생기는 것이다.” Li(Mn2)O4 스피넬에 리튬이 단결정 대칭으로 삽입되어 다른 대칭의 층상구조를 형성하게 되는 것이 한 가지 예이다. 이러한 반응은 “삽입 반응”이라고도 불린다.

Topotactic 반응은 시행하기에 놀라울 정도로 간단하다. Lee 외는 단결정 MoO3 나노와이어를 석영보트에 올린 다음에 암모니아를 흘려주며 700°C까지 가열하였다. 표면 재산화를 방지하기 위하여 식히는 과정에서도 암모니아를 흐르게 했다. SEM, XRD, 그리고 전기화학적 특성 측정도구들을 이용하여 산화물이 확실한 메조포러스 나노 구조 (평균 기공의 크기 약 4.6nm)와 아주 높은 비표면적 (약 45m²/g)의 단결정 Mo3N2 나노와이어로 변환되었다는 것을 보였다.

이 연구에서는 메조포러스 구조가 “질화금속 안으로 산화물 구조의 재배열이 질화몰리브데넘의 구조 안에 기공이 형성이 일어나도록 한 것”으로 보는 결론을 내린다. 이 두 구조적 특징은 기존의 질화로 합성된 Mo3N2보다 높은 비전하용량을 가지게 한다. 연구팀은 topotactically 합성된 Mo3N2가 질화재료보다 더 좋은 충방전 특성 또한 보인다고 보고하였다. 그들은 전해질이 균일한 메조기공 구조를 쉽게 통과하기 때문이라 추측하고 있다.

해당 논문의 제목은 “Single-Crystalline Mesoporous Molybdenum Nitride Nanowires with Improved Electro-chemical Properties,”로 저자는 Kyung-Hoon Lee, Young-Woo Lee, A-Ra Ko, Guozhong Cao, and Kyung-Won Park이며, J. Am. Ceram. Soc.지에 게재되었다. (DOI: 10.1111/jace.12096) ACB

[그림] MoO3 단결정 나노와이어의 TEM 이미지 (a, b). Mo3N2 메조포러스 단결정의 TEM 이미지 (d, e).

액정용 광학 필름

매상고 700억 엔 1년 앞서 달성

모바일 용도도 개척

코니카미놀타홀딩스(HD)는 2014년 3월까지의 중기 경영계획으로 액정 디스플레이용 광학필름사업의 최종목표인 매상고 700억 엔을 1년 앞당겨 달성할 수 있을 전망이라고 밝혔다. 이 사업의 2011년 3월까지의 매상고는 약 450억 엔. 2011년 중반부터 액정 텔레비전 시황이 대폭 악화된 가운데, 두께 40마이크로-60마이크로미터의 슬림형 필름을 한국과 대만에서 확대 판매해 왔다. 판매 수량 베이스로 약 20% 이상의 성장률을 유지하게 되어 목표를 상회했다.

코니카미놀타HD가 생산하는 것은 액정 디스플레이의 주요 부재인 편광판을 구성하는 편광판 보호필름. 시야각 확대기능을 더한 타입도 있다. 필름을 얇게 하면 텔레비전의 슬림화와 재료비 절감을 꾀할 수 있다는 점에서 확대 판매로 이어진다.

라이벌 메이커도 반격을 꾀하고 있다. 편광판 보호 필름에서 최대 기업인 富士필름은 주로 텔레비전용 최첨단 라인을 가동.

일본제온도 텔레비전 용도로 저흡수성 필름을 제안한다.

경쟁이 격화되고 있는 가운데, 코니카미놀타HD는 내수성 등을 개량한 필름의 투입으로 대항할 방침이다. 얇다는 것을 강점으로 하여 스마트폰(다기능휴대전화)와 타블렛 단말(휴대형 정보단말)과 같은 모바일용도를 개척해 나간다.

2012년 11월에는 업계에서 선구적으로 두께 25마이크로미터의 초슬림형 편광판 보호 필름의 양산을 시작했다. 또 모바일 분야에서 주류인 IPS방식이라고 하는 액정 타입용으로 두께 40마이크로미터의 화질개선기능을 가진 필름도 투입. 이러한 신제품을 무기로 액정 디스플레이용 광학필름 사업에서 중기 계획 목표의 축적을 도모한다. 일간공업

화분형 세라믹 필터, 음용수를 위한 물을 정화하다

WHO와 유니세프는 물 공급과 위생을 위한 공동 관찰 프로그램을 통해서 음용수에 대한 접근성을 관찰한다. 2012년 본 프로그램의 중간보고는 1990년에서 2000년 10년 사이에 20억 이상의 사람들이 안전한 음용수를 이용할 수 있게 되었다는 아주 좋은 소식도 있다.

현재 61억 명의 사람들(전 세계 인구의 89%)이 음용수에 대한 접근성을 가지고 있다. 이에 따른 나쁜 소식을 7억8천명의 사람들은 아직 무병균 음용수에 접근성이 개선되어야 한다는 것이다. 이러한 지역들의 인프라구조의 부족 때문에 간단한 해결방안이 시급하다. 그렇기에 간단한 흙항아리가 음용수와 지역 산업을 제공하는 게 적합한 해결안으로 보인다.

버지니아대의 협력연구팀은 은이나 구리 나노입자가 침투한 다공성 세라믹 점토 디스크 (“MadiDrops”-Madi는 남아공의 벤다어로 물을 뜻한다) 에 기반을 둔 물 정화 시스템을 개발하였다. 필터는 그 지역의 찰흙과 톱밥을 섞고 압착시켜서 만들어 가열하면 다공성 구조를 지니게 된다. 은이나 구리(둘 다 항병균성을 지니고 있다) 나노입자 슬러리가 표면에 칠하면 기공들 사이로 스며든다. 시험결과는 필터가 은이나 구리를 지나는 물의 병원균 99.9%를 제거하는 것으로 나타난다(그러나 색이나 맛을 변하게 하는 침전물들을 제거하는 데에는 덜 효과적인 것으로 나타났다).

필터는 원반형 타블렛이나 화분형으로 만들어질 수 있다. 화분형은 마개가 있는 5갤런의 플라스틱 통에 들어있다. 유량율은 시간당 1-2리터로, 마시거나 요리를 하기 위한 목적에 충분한 속도이다. 타블렛형은 통의 바닥에 놓여있는 식이다.

UVA연구팀은 공장을 세우고 기술을 발전시키기 위한 목적으로 PureMadi라는 비영리 단체를 설립하였다. 남아공의 림포푸 지역에 있는 PureMadi의 첫 번째 공장은 이미 수백 개의 “화분” 필터를 생산해냈다. UVA 보도 자료에 의하면, 대부분 여성 직원들로 이루어진 본 공장은 매달 500에서 1,000개의 필터를 생산할 것이라고 한다. 향후 10년간 10에서 12개의 공장을 더 짓는 것이 이들의 목표이며, 이는 매년 500,000명의 사람들에게 음용수를 공급하게 될 것이라 한다. ACB

[그림] 굽기 위해 화로에 넣어진 화분형 필터

초전도 물성 실험장치용

헬륨 재액화(再液化) 장치 투입

운전비 10분의 1

新領域技術硏究所(千葉縣 柏市, 사장 勝島英貴)는 초전도의 물성 실험 장치에서 사용하는 헬륨을 재이용할 수 있는 장치의 수주를 시작했다. 헬륨의 고체화를 막는 기능 등을 갖춘 이외에 기화한 헬륨을 냉각하여 다시 액화함으로써 지금까지 방출해왔던 헬륨을 순환 활용할 수 있다. 운전비용은 종래의 10분의 1정도. 가격은 수천만 엔. 대학이나 연구기관 등에서의 이용을 전망한다.

새 장치는 자사에서 개발한 뇌가 발하는 미약한 자장을 측정하는 MEG(뇌자계)용 헬륨 순환 장치를 개량하여 약 반으로 소형화하였다. MEG용의 경우는 헬륨을 냉각하는 냉동기를 2대 사용해 왔는데, 새 장치는 1대면 충분하다. 액정 헬륨을 하루 약 8리터 이상 순환하요 활용할 수 있다.

액정 헬륨은 마이너스 269℃에서 이용하는데, 유로(流路)에 공기가 들어가면 고체화하여 폐색(閉塞)된다는 점이 문제가 되어 왔다. 따라서 고효율의 정제기와 자동적으로 폐색을 해제하는 소프트, 다중관(多重管)의 트랜스퍼 튜브 등을 채용. 따뜻하게 하여 기화한 헬륨은 회수하여 냉각함으로써 재액화, 순환 활용할 수 있다. 헬륨가스는 세계적으로 사용량이 늘어 수급이 핍박한 상황이다. 이 회사는 이러한 상황을 파악하고 산업분야에서 헬륨가스를 사용하는 기기용으로도 순환장치의 개발을 진행한다. 일간공업

열전변환 모듈 참여

소자보강, 내(耐)하중 5배

파나소닉은 열전변환모듈사업에 참여한다. 「비스마스 텔루르」라고 불리는 소자를 열전변환에 이용, 보호재로서 강성이 높은 실리콘계 재료로 보강하여 내하중 강도를 기존 제품의 5배인 1평방미터 당 20킬로그램으로 높였다. 기판에 필름 등 구부러지는 소재도 사용할 수 있다. 샘플 가격은 2만 엔. 월 4만 장 체제로 생산한다. 열전변환 모듈의 기본 치수는 사방 40밀리미터로 높이 1.8밀리-2.2밀리미터. 발전능력은 온도차 40℃의 경우 250밀리와트. 모둘의 강도 확보를 위해 사용하는 세라믹스 기판 대신에 열전도율이 높은 강판이나 곡면 설치에 적합한 필름 소재를 사용할 수 있다. 같은 조건 하에서 종래 대비 1.6배의 발전량을 얻을 수 있다고 한다. 폐열을 이용한 발전 등으로 수요를 전망한다. 일간공업

콘크리트 구조물의 수명연장을 위한 내부양생기준과 최근의 연구

고성능 시멘트와 콘크리트에 대해 연구하는 연구자들의 목표는 도로나 교량과 같은 구조물의 성능을 개선하는 것이다. 최근, 내부양생(IC) 기술의 발전으로 ASTM International의 새로운 기준 규격이 정해졌다.

주에서는 퍼듀에서 연구하고 있는 새로운 종류의 “내부양생” 콘크리트를 사용하고 있다. 이 콘크리트는 유지비용을 절감하고 교량의 수명이 연장시킬 것으로 기대되고 있다.

시멘트와 콘크리트 화학자들이 마주한 근본적인 과제는 염과 기타 요소들로부터 온 이온들로 인한 열화를 방지하는 것이다. 열화는 금속보강재 부식과 크랙 형성을 일으킬 수 있다. 기본적인 고려사항은 시멘트 조직이 유용해지기 위해서는 “양생”하거나 효과적으로 수화되어야만 한다는 것이다.

초기 균열은 콘크리트의 큰 적으로 열화를 가속시키며, 결과적으로 교량 부품에서 파국 파괴가 일어날 수 있다. 몇 가지 요소들이 개입이 되는데 첫 번째로, 양생은 즉각적이지 않으며 물이 필요하다. 사용가능한 수준으로의 양생(예로, 완전 양생의 75%)은 보통 일과 주 단위로 측정이 되지만 환경이 적절하면 몇 년간 지속될 수도 있다. 두 번째로 콘크리트 물질의 구성이 있다. “고성능” 콘크리트를 사용하거나 시멘트 구성물을 플라이애시와 같은 물질로 대체하면 양생 문제를 일으킬 수 있다. 고성능 재료들은 소금기 있는 유체의 침투와 파괴적인 이온을 제한하는 긍정적인 특성은 지니고 있다.

그러나 ESCSI(Expanded Shale, Clay and Slate Institute) (일리노이 시카고)의 John Ries가 말하기를 “이러한 특성들은 외부에 더해진 양생수가 콘크리트의 내부에 이르는 것 또한 막습니다.” 라 한다.

한편, 시멘트 대체물질들은 양생 시간을 늘릴 수도 있다. 최근의 NIST의 Tech Beat story에서 NIST의 공학자 Dale Bentz가 설명한다.

“다량의 플라이애시 혼합물에서는 내부적 양생이 중요합니다. 왜냐하면 플라이애시가 시멘트와 반응하는 사이에 시간이 훨씬 더 오래 걸리기 때문입니다. 28일 지나면 30% 혹은 그 이하의 플라이애시가 반응한 상태이기에 콘크리트가 더 오랜 시간 동안 침투되어있게 해야 됩니다.”

Ries가 말하기를 두 가지 경우 모두 해답은 내부양생을 더 활성화시키는 것이며, “추가적인 물을 공급하여 시멘트질 페이스트의 침투를 유지시키고 자기건조를 피하는 것” 이라고 한다.

퍼듀대와 인디아나운수부(INDOT)의 IC 접근은 물을 혼합물에 섞거나 외부적으로 더하는 대신 장기간 내부적으로 물을 공급한다. 퍼듀의 보도 자료는 IC 접근이 혼합에 들어가는 모래의 일부를 대신하기 위한 작은 다공성 돌이나 잔골재로부터 형성된 “물주머니”를 만드는 것에 기반을 두고 있다고 보고하고 있다. 퍼듀의 Jason Weiss이 말하기를 “핵심은 경량골재를 콘크리트에 섞기 전에 미리 적시는 것”이다.

Weiss는 토목공학 교수이자 Pankow Materials Laboratory의 소장이며, ACerS의 시멘트 부문 연차회의의 오랜 협력자였다. 그는 적절한 IC 시스템이 하룻밤 사이에 만들어지는 게 아니라고 한다.

“혼합 비율과 기대되는 성능 수준을 완전히 이해하기 위해서 거의 5년간 연구가 이루어졌습니다.”

시제품 IC 연구가 진행 중에 있다. 2010년에 INDOT는 (NIST, Lafarge North America, 그리고 ESCSI의 지원과 함께) 인접한 두 교량을 건설했다. 하나는 IC 규격 기반이고 하나는 기존의 규격에 맞춘 것이다. 예비 시험의 결과는 매우 희망적이다. 퍼듀 보도에서 Weiss는 다음과 같이 보고한다.

“대조 교량을 세 개의 균열이 발생했으나, 내부적으로 양생된 교량은 균열이 발생하지 않았다. 또한 내부 양생된 콘크리트가 염 침입에 약 30% 가량 더 큰 저항을 보였다.”

최근 NIST와 퍼듀는 성공적으로 내부 양생하는 콘크리트의 경량골재에 대한 ASTM의 표준규격을 획득했다. ACB

[그림] 좌측부터 퍼듀대 대학원생 Paul Imbrock, Kambiz Raoufi, 그리고 John Schlitter가 인디아나 교량의 개선을 위한 연구로 콘크리트를 시편으로 붓고 있다.

차세대 탄소소재 개발 가속

三菱商事・昭和電工이 제휴

三菱商事와 昭和電工은 나노미터의 정도(精度)를 다루는 기술 분야에서 이용하는 차세대 탄소 소재 프라렌의 사업화를 위해 새로운 제안을 했다. 三菱商事가 프라렌 제조 판매 자회사인 프론티어카본(東京都 千代田區)의 주식 50%를 昭和電工에 양도했다.

昭和電工은 프라렌과 맞먹는 나노탄소 소재 카본나노튜브에서 10년 이상의 양산 실적을 갖고 있다. 이 실적으로 배양한 나노 기술을 프라렌 사업화에 응용할 수 있을 것으로 판단. 三菱商事도 프라렌 생산 실적과 관련 특허, 판매망을 가지고 있어 기술・판매 면에서 상승 효과를 얻을 수 있을 것으로 보고 제휴를 결정했다. 따라서 지난 1월에 플론티어카본의 사장에 昭和電工연구개발부 매니저인 大坪裕彦씨가 취임했다.

프라렌은 직경 1나노미터의 축구공 모양의 분자. 유기용매에 녹으며, 우수한 전자 수용성을 갖는다는 점에서 유기박막 태양전지용 부극재(負極材)용 원료로 주목받고 있다. 2020년에 프라렌의 세계시장 규모는 100억 엔 규모가 될 것으로 보고 프런티어 카본은 점유율 50%를 목표로 한다. 일간공업

폴리머 박막의 접착력을 향상시킨 대기압 플라즈마

광전 물질의 대량생산은 플라스틱 시트 위에서 유기 태양 전자소자들을 스크린 인쇄법으로 제작하기 때문에 제조 단가를 크게 낮출 수 있다. PET로 알려진 폴리머는 이 기술의 중요한 물질이다. PET는 탄산 음료병을 만들기 위해 사용되어 저가 플라스틱으로 잘 알려져 있으며, 강도와 유연성이 우수하여 광전 기판으로 많이 이용되고 있다. 하지만 PET 위에 전도성 태양전지 코팅을 인쇄하는 것은 여러 가지 문제를 수반한다. PET가 비 반응성 표면의 특성을 가지며 다른 물질이 접착하기 어렵게 만드는 정전하로 오염되기 때문이다.

A*STAR 싱가포르 제조기술 연구소와 그들의 공동 연구원들은 롤-투-롤 공정 동안 굽힘의 개선에 대한 PET 표면 활성화를 위해 혁신적인 플라즈마 처리를 개발했다. 확산 동일 평면상 표면 장벽 방전 (DCSBD) 기술을 가지고 수행된 연구팀의 실험에서 대면적 PET 시트들은 대기 조건 하에서 발생된 플라즈마 이온들로 인해 거의 순간적으로 표면 접착력이 증가되도록 화학적으로 개선되고 미세하게 연마되었다.

플라즈마 처리는 근본적인 특성이나 형태에 영향을 끼치지 않고 PET와 다른 플라스틱의 표면을 빠르게 청소할 수 있다. 일반적으로, 이 기술은 불활성 가스들을 폴리머 연마 플라즈마 이온들로 변화시키기 위해 청정실과 진공 챔버들을 필요로 한다. 하지만, DCSBD 기술은 대기압에서 작동하고 기본적인 공기 분자들로 플라즈마를 발생시킨다. 이는 알루미나 세라믹 판 내부에 포함된 평행한 막대 모양 전극들을 가진 독창적인 시스템 때문이다. 고주파수, 고전압 전기장을 이 막대들에 인가하여 세라믹 판 가까이에 있는 대기 가스들로부터 얇고 매우 균일한 플라즈마 장을 얻을 수 있다. 이 소자의 평면 배열은 롤-투-롤 라인들에서 DCSBD를 이용하여 기판의 위만 처리되도록 해 준다.

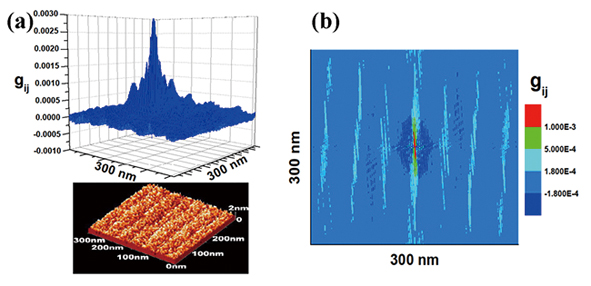

연구원들이 DCSBD 플라즈마 원으로 PET 기판을 처리했을 때, 폴리머 표면이 즉각적을 변한다는 것을 보았다. 짧은 플라즈마 노출 시간에도 PET는 반수성에서 친수성 표면으로 확실히 변화되었다. 이러한 변화들은 PET 기판 전체에 걸쳐 균일하게 나타났으며 300 시간 이상 동안 지속시켰을 때는 접착력이 매우 개선되었다. 액스선과 원자힘 현미경을 이용하여 관찰한 결과, 짧은 플라즈마 처리가 표면 분극 그룹들의 분포와 확연히 개선된 미세 거칠기를 증가시켰다는 것을 알아냈다.

DCSBD 기술은 만져도 안전하고 쉽게 작동시킬 수 있으며 습하고 탁한 산업 환경에서 효율적으로 사용될 수 있다. 현재 연구팀은 고전력 밀도가 이런 대기압 플라즈마 내에서 나타난다면 미래 나노물질 증착 응용들에 이용될 수 있는지 조사하고 있다. GTB

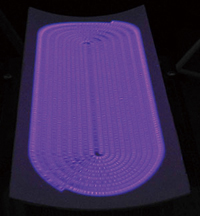

그림. 일반 대기에서 평면 폴리머 시트들을 빠르게 청소하는 새로운 확산 동일 평명상 표면 장벽 방전(DCSBD) 플라즈마 원은 롤-투-롤 (roll-to-roll) 공정에 알맞는 방법이다.

나노막대로 만들어진 새로운 열 센서

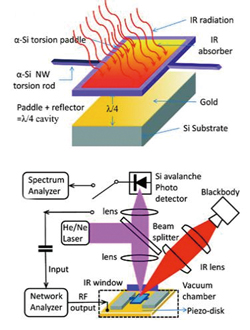

캘리포니아 공과대학(California Institute of Technology)의 연구진은 나노크기의 지지 막대에 마이크로크기의 패들(paddle) 형태의 구조를 결합함으로써 새로운 유형의 나노기계적 열 센서를 개발했다. 표준 파운드리(foundry) 기술로 제조된 실리콘 기반의 비틀림 공진기 장치(torsional resonator device)는 적외선 조사에 매우 민감하고, 차세대 전자장치를 위한 열 및 적외선 분광복사계로서 이상적일 수 있다.

비틀림 공진기는 칩 구조의 하부에 연결되어 있는 두 개의 매우 얇은 지지 막대를 가진 직사각형 패들 모양의 장치이다. 힘이 패들에 인가될 때, 이것은 특정 주파수에서 진동한다. 공진기는 다음과 같은 두 개의 방법으로 진동한다: 비틀림 모드(패들이 막대 축을 따라서 앞뒤로 비틀려 있음)와 굴곡 모드(패들이 막대 축에 직각으로 진동함).

이번 연구팀은 이러한 공진기 구조로 열 센서를 만들었다. 연구진은 실리콘으로 만들어진 마이크로패들(micropaddle)의 표면을 코팅하였다. 마이크로패들은 적외선을 흡수하는 재료인 티타늄 질화물을 포함하고 있다. 그 후에, 연구진은 패들과 기판 간에 시변(time-varying) 전압을 인가했다. 이것은 공진기를 작동시키는 힘을 발생시킨다.

언급한 대로, 패들은 높은 공진 주파수를 가진다. 장치가 적외선 조사에 노출될 때, 이것은 가열되고 공진 주파수는 변화된다. 주파수의 이런 변화를 추적함으로써, 연구진은 장치를 때리는 방사선의 강도를 측정할 수 있었다.

나노막대 지지체(실리콘 나노와이어로 만들어졌고, 1 μm 길이와 50-100 nm의 지름을 가짐)의 매우 작은 크기 때문에, 이 장치는 완전히 분리되어 있다. 이것은 단지 매우 작은 양의 적외선 조사를 측정할 수 있다는 것을 의미한다. 이 장치는 표준 반도체와 금속 재료를 사용해서 만들어졌고, 열 분광복사계로서 사용하기 위해서 패들의 큰 어레이들을 만들 필요가 없다.

궁극적으로, 이번 연구진은 이런 센서가 극저온의 온도로 냉각시킬 필요가 있는 표준 적외선 센서로서 사용될 수 있다고 믿고 있다. 이 장치는 냉각 없이 작동될 수 있는데, 이것은 암시 고글, 가정용 감시 장치, 심지어 차세대 스마트폰 카메라에도 유용하게 적용될 수 있을 것이다.

이번 연구진은 이 장치의 크기를 증가시키고 이것을 만드는데 사용된 재료를 향상시킬 계획을 가지고 있다. 또한 열 특성을 추가적으로 향상시켜야 한다. 연구진은 한 개의 장치에서 장치의 어레이까지 크기를 증가시킬 계획을 가지고 있다. 이런 계획의 일환으로, 이번 연구진은 온-칩(on-chip) CMOS 전기장치를 집적하고 싶어 하는데, 이것은 한 번에 수 천 개의 구성요소를 더 쉽게 제어하고 판독할 수 있게 한다. GTB

그림. 열 센서의 모형도. (상부) 비틀림-주파수-변환을 기반으로 하는 적외선 검출기. (하부) 적외선 조사에 대한 장치의 공진 주파수 변환을 검출하는데 사용되는 광학적 간섭 장치.

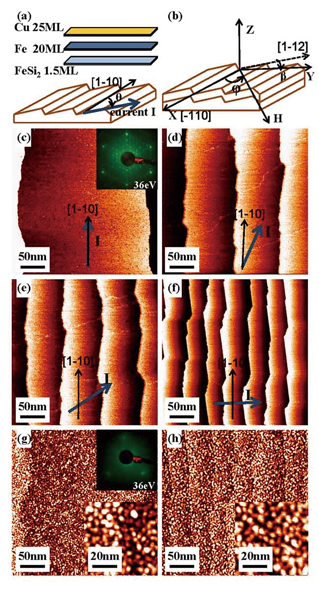

자성 초박막 이방성 제어 방법 연구

자기 이방성(magnetic anisotropy, 磁氣異方性)은 저차원(low-dimensional) 체계 강자성(ferromagnetic)이 질서있게 생성되는 주요 근원이 될 뿐만 아니라 자기 소재의 중요한 계수가 되고 있다. 또한 자기 이방성은 영구자성 소재, 연질 자성 소재(soft magnetic material), 고주파수 자성 소재, 초(超)고밀도 자성 메모리 소재와 스핀트로닉스(Spintronics) 소재 중에서 중요한 역할을 하고 있다. 따라서 자성 나노 구조의 자기 이방성에 대한 연구는 현재 중요한 이슈로 급부상하고 있다

단결정(single crystal) 기판의 원자계단(Atomic steps)을 하나의 모델로, 자체적으로 조립할 수 있는 나노구조를 만들 수 있다. 즉 전자의 양자 효과와 차원(dimension) 효과의 제한을 받아 자성나노구자는 전통적인 큰사이즈 소재와 다른 자성 특성을 나타내기 때문에 단결정 기판 수식(修飾)을 통해 자가 이방성을 제어하는 방법은 이미 효과적인 수단으로 활용되고 있다.

중국 과학원 물리연구소 산하 베이징응집상태물리국가실험실 청사우화(成昭華) 연구진은 지난 수년 동안 줄곧 자기 이방성 제어에 대한 연구를 진행해 왔다. 연구진은 Fe/Si(111)와 Co/Si(111) 등 자성 나노구조의 자기 이방성에 대한 체계적인 연구를 통해 중요한 의미가 있는 성과를 거두었다. 전반 단계에서는 주요하게 면취(chamfer) 각도를 바꾼 Si(111) 단결정(single crystal) 기판을 채용하여 자성 나노 사슬과 초박막의 자기 이방성을 제어했다. 이 방법은 만약 단결정 기판이 확정되면 자가 이방성에 대하여 큰 폭으로, 또 연속적으로 제어할 수 없는 단점을 안고 있다.

위와 같은 단점을 해결하기 위해 최근 연구진의 우치웅(吳璟), 허워이(何爲) 부연구원, 류하우량(劉豪亮) 박사, 장샹췬(張向群) 부연구원, 양하이타우(楊海濤) 부연구원, 청사우화(成昭華) 연구원, 그리고 베이징(北京)항공우주대학 물리학원 천즈위(陳子兪) 교수들이 공동 연구를 추진했다. 이들은 가열 전류 방향을 바꾸는 방법을 통해 Si(111) 기판의 원자계단 폭에서 연속성 변화가 생성된다는 것을 발견했으며 이를 기반으로 원자계단 상에서 Fe 외연 초박막의 자기 이방성에 대해 연속적으로 제어하는데 성공했다.

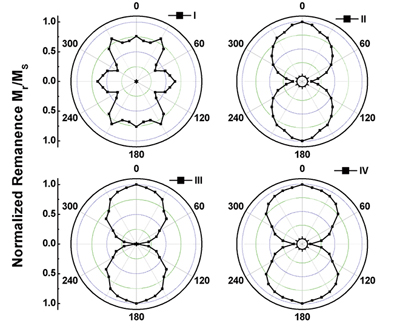

MOKE(자기광학적 케르효과)를 이용한 측정 결과에 따르면, 평행 기판의 원자계단 방향 전류에 대한 처리를 거친 샘플의 자기 이방성에서 6종 대칭이 나타났다. 기판 처리 전류와 원자계단 사이 각이 커짐에 따라 자기 이방성이 점진적으로 단일 축 이방성으로 변화했다. 또한 자체 관련 함수 방법을 통해 표면 스핀의 쌍극자(dipole) 상호 작용이 자기 이방성의 주요 근원이라는 것을 더 확실하게 입증했다.

이 연구성과는 저차원 자성 나노구조의 자기 이방성을 이해하는데 도움이 될 뿐만 아니라 자기 이방성을 컨트롤하는데 새로운 방법을 제시하였다. 이 연구성과는 Scientific Reports 3,1547 (2013)에 발표되었으며 중국 과학기술부 ‘973계획(기초과학연구 계획)’ 국가자연기금회와 중국 과학원의 지원을 받았다. GTB

그림1. Fe/Si(111) 샘플 제작과 측량 프로세스(a-b), 샘플 표면 형대와 구조 분석(c-h).

그림2.샘플의 나머지 자성비 통계로 얻은 표면 내 자기 이방성 변화.

그림3.자체 관련 함수 계산 방법 표시 및 샘플 표면 내의 분포

그래핀을 탑재한 새로운 나노안테나

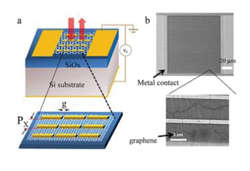

미국 하버드 대학(Harvard University)의 연구진은 그래핀이 탑재된 플라즈몬 안테나를 최초로 만들었는데 이것은 중적외선에서 작동한다. 이 안테나는 전기적으로 조정 가능하다. 이 장치는 다중 분석 센서, 재설정 메타표면(reconfigurable metasurface), 광전기적 장치 등의 다양한 분야에 적용될 수 있을 것이다.

모든 사람들은 라디오 또는 TV 신호를 전달하는데 사용되는 기존의 안테나에 친숙해 있지만, 이 장치가 나노크기로 수축되기만 하면 광학적 주파수에서 작동될 수 있다. 나노안테나는 분자 크기에서 광학적 전이를 따라서 공진이 조절될 수 있는 “플라즈몬 모드(plasmonic mode)”를 가진다. 이것은 이웃한 분자와 안테나에 의해 방출되는 빛 간의 커플링(coupling)을 증가시키는 플라즈몬 모드를 가지고 있다. 그러나 TV와 라디오 안테나는 조율하기가 쉽지만, 이런 나노장치들은 그들의 작은 크기 때문에 조율이 매우 어렵다.

하버드 대학의 Federico Capasso가 이끄는 연구팀은 전압을 인가함으로써 그래핀을 가진 나노안테나의 공진이 전자기 스펙트럼의 중-적외선 부분에서 조정될 수 있다는 것을 증명했다.

그래핀은 육각형으로 정렬된 탄소 원자의 단일층이다. 그래핀에 인가된 게이트 전압(gate voltage)은 이 물질 속의 캐리어(전자와 홀)의 농도를 변화시킬 수 있고 이것의 전도성과 광학적 상수를 변화시킬 수 있다. 이번 연구진은 쌍극자 안테나의 나노갭(nanogap) 속에 위치된 그래핀이 전기적으로 조율 가능한 나노-회로 구성요소로서 활용되고, 안테나의 공진을 조절하는데 사용될 수 있다는 것을 발견했다.

광학적 관점에서, 안테나는 매우 밝은 파장 이하의 핫스팟(hot-spot)에 이르기까지 인입 광선을 집속시킨다. 이것은 강한 광-그래핀 상호작용을 이끌고, 넓은 파장 범위에서 안테나 공진을 조율할 수 있게 한다.

연구진은 절연체 층으로서 매우 얇은 실리콘 산화물 층을 가진 실리콘 웨이퍼 위에 그들의 장치를 제조했다. 화학 기상 증착에 의해 성장된 대면적 그래핀 시트는 실리콘 산화물 층 위로 전사되었고, 나노안테나는 탄소 시트 위에 직접적으로 패턴을 형성할 수 있었다. 이 장치는 다중 분석 센서와 광전자 장치에 적용될 수 있을 것이다. 실제로, 이번 연구팀은 중-적외선 범위에서 가동되는 광대역 고속 광학적 변조기를 이미 만들었다.

이번 연구진은 조율 범위를 추가적으로 증가시키기 위해서 다른 안테나 구조를 조사하고 있다. 또한 이번 연구진은 이런 조율 가능한 장치를 기반으로 하는 메타표면(metasurface)이 어떤 행동을 하는지를 조사하고 있다. 이 연구결과는 저널 Nano Letters에 게재되었다. GTB

그림. 그래핀을 탑재한 플라즈몬 안테나. (a) 구조도. (b) 실제 장치 사진.

유기 자석의 박막 증착 성공

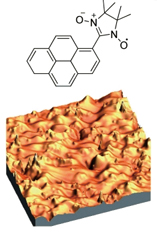

독일 투빙겐 대학(University of Tubingen)의 물리 및 이론 화학과 베네데타 카수(Benedetta Casu) 박사와 토마스 샤세(Thomas Chasse) 교수 실험실 과학자들은 이탈리아 플로렌스 대학(University of Florence)의 동료 연구진들과 함께 순수한 유기 자석(organic magnet)의 박막 필름(thin film) 제조에 성공하였다.

순수한 유기 자석은 카본(car -bon)으로만 구성된 화합물로, 철(iron)과 같은 기존의 자성 재료들을 포함하지 않는다. 이 유기화합물은 자기장 주변에서 자기적 성질을 보이는 상자성(paramagnetic) 물질이며, 라디칼이라고 하는 비공유 전자쌍을 가지고 있어서 자성 특성을 나타낸다. 또한 유기 자석은 전통적인 자석에 비해 더 가볍고 유연하며 생산에 소요되는 에너지도 더 적은 장점을 가지고 있다.

유기 단일 분자 자석(organic single molecule magnets) 개발은 자성 재료의 응용 분야 및 차세대 메모리 기술을 열었으나, 지금까지는 유기 자석의 화학적 메커니즘 규명에 대한 연구 위주로 많이 진행되었다. 그러나 이번에 새롭게 나노미터 크기에서 박막의 분자 자석 제조에 대한 연구가 시작되었다.

과학자들은 이번 연구를 통해 유기 자석 중 이미 안정하다고 알려져 있는 니트로닐-니트록사이드(Nitronyl-nitroxide)의 라디칼 유도체인 NitPyn 분자를 금 단결정(single gold crystal) 위에 배열된 구조로 성장시키는데 성공하였다. 처음으로 과학자들은 유기 자석의 박막 증착을 위해 유기 화합물의 얇은 층을 제조하기 위한 확립된 생산 공정을 사용하였으며, 진공이나 증착 중에도 NitPyn의 상자성은 안정한 것으로 증명되었다. 또한 과학자들은 금 결정과 NitPyn 층 사이의 계면에 대해서도 조사하였으며, NitPyn의 층 두께와 분자의 구조적 배열이 온도나 기재(substrate)에 따라 달라질 수 있는 것도 밝혔다.

순수한 유기 자석 박막 필름의 제조를 통해 과학자들은 차세대 메모리 기술의 구성 요소(component part)의 상당한 발전을 이룩하였다. 미래에 단분자는 아주 작은 공간에 많은 정보를 저장하면서 1비트의 정보를 전달할 수 있을 것이며, 이 프로젝트는 물리, 화학, 재료 과학과 기술의 경계에서 유기 전자(organic electronics)를 위한 재료들의 가능성을 확대하는데 중요한 역할을 하고 있다. GTB

그림. Nitronyl-nitroxide 의 구조와 thin film의 AFM image

CNT와 그래핀 합성

신형 열CVD법으로

慶應義塾대학 이공학부 전자공학과의 栗野祐二 교수는 나노미터 급의 반도체의 양산화를 위해 신형 열화학기상성장(CVD)법을 이용하여 카본나노튜브(CNT, 통 모양의 탄소구조물)와 그래핀의 재료를 합성하는데 성공했다. 새 방식은 진공을 사용하지 않고, 가열구조인 로(爐)의 온도상승이 종래의 10분의 1 이하로 적기 때문에 반도체 제조 장치를 대형화할 수 있다. 온도의 상승도 기판 표면 부근만 되기 때문에 내열성이 낮은 기판이라도 카본을 직접 합성할 수 있다고 한다. 성과는 CNT와 그래핀에 의한 반도체 소자의 응용으로 이어질 것으로 기대된다.

CNT와 탄소시트인 그래핀은 도전성이 높고 화학적으로 안정되어 있다. 이번 연구에서는 나노테크벤처인 필테크(フィルテック, 東京都 文京區)가 개발했다. 고온으로 가열한 불활성 가스를 실리콘 기판 표면에 뿜는 히트빔법에 주목. 이것을 카본 기판에 적용할 수 있도록 개량하여 실현했다.

시작한 기판은 실리콘 기판 위에 실리콘 산화막과 촉매 금속인 코발트 박막을 적층한 구조. 이번의 히트빔법으로 불활성 가스를 뿜었을 경우, 장치 상자의 온도는 1시간 운전에서 종래 대비 10분의 1 이하인 80℃ 정도밖에 상승하지 않았다고 한다. 일간공업

유황 사용하여 방전 용량 4.3배

나가세켐텍스 리튬전지 정극재

나가세켐텍스(大阪市 西區, 사장 三橋一夫)는 유황을 사용한 리튬이온전지용 정극 재료를 개발했다. 전해질층에 유황계 고체를 사용한 전지에 의한 실험에서는 종래의 코발트를 주체로 한 정극을 사용한 전지에 비해 방전용량이 4.3배가 되었다. 스마트폰(다기능휴대전화)용으로 2018년 상품화를 추진한다.

유황의 이론 용량(이론상의 축전 용량)은 1672밀리암페어시로, 정극재의 주류를 이루고 있는 코발트산리튬(160밀리암페어시)의 10배 이상. 유황은 값싸며 풍부하지만, 절연성이 높아 정극에 대한 충전율을 높이면 출력이 저하된다. 유기용매계 전해질층과의 조합에서는 용융하여 충방전 재활용 열화를 일으킨다는 문제가 있었다. 새로운 정극재의 유황충전 비율은 50% 이상. 전기저항을 낮추는 구조의 채용과 함께 전자와 이온의 전도 조제(助劑)의 형상과 비율 등을 조정함으로써 출력을 높였다.

전지의 전해질층에는 종래의 유기용매계 전해액이 아니라 유황물계 고체전해질층을 채용하여 부반응에 의한 발화나 충방전에 의한 열화를 억제하였다. 전지의 출력 실험에서는 전류 밀도가 2밀리암페어시의 정극 부근의 방전 용량은 700밀리암페어 시로, 코발트산리튬(160밀리암페어시)의 4.3배였다. 전류 밀도 4밀리암페어의 경우는 650밀리암페터시에서 마찬가지로 약 4배, 6밀리암페어의 경우에서도 570밀리암페어시에서 동 3.6배로 고출력을 보였다고 한다.

앞으로는 정극의 용량과 출력의 성능향상을 도모한다. 타사와 부극과 고체전해질층 등의 주변기술에 관한 협업도 검토한다. 나가세켐텍스는 長瀨産業의 전액 출자 자회사. 일간공업

소형 수소충전 시스템

연료전지 자동차용을 개발

神鋼, JX에너지용 납입

神戶製鋼은 연료전지자동차(FCV)에 수소를 충전하는 수소 충전소용 고압 수소 압축기와 초소형 열교환기를 개발했다. JX日鑛日石에너지가 神奈川縣 海老名市의 주유소에 병설할 수소 충전소에 납입했다. 수소압축기는 FCV 1대에 3분(수소 5킬로그램)만에 충전 가능한 대용량 타입으로, 神鋼에 따르면 일본에서 제품화되기는 처음이라고 한다. 또 열교환기는 사이즈를 종래품 대비 약 30분의 1에서 100분의 1로 소형화했다.

고압수소압축기는 70메가펄스의 압력으로 수소를 FCV에 충전하는 기기. 수소의 유량으로 매시 1200노르말입방미터로 일본 최고 수준을 달성했다. 이로써 FCV에 대한 충전 시간을 대폭 단축할 수 있어, FCV의 편리성을 한층 높일 수 있으리라 기대된다.

한편, 열교환기는 압축기로 높은 열을 띤 수소를 냉각하는 것으로, 압축기와 수소를 보충하는 디스펜서의 냉각장치로 사용한다. 부품의 접합에 용접을 사용하지 않는 특수한 기술(확산접합)으로, 내압성능을 높여 대폭적인 소형화에 성공했다. 이로써 수소 충전 설비의 대폭적인 공간 절약화로 이어진다.

납입처인 주유소는 JX에너지가 3월에 영업을 시작하는 2곳의 병설형 수소 충전소 중 하나. 가솔리안 경우의 금유 레인에 인접하여, 수소충전장치가 설치된다.

수소 충전소는 JX에너지가 2015년도까지 40곳 정도를 성치할 계획을 갖는 등, 東名阪(도쿄, 나고야, 오사카)와 復岡을 중심으로 100곳까지 늘어날 전망. 神鋼에서는 엔지니어링이나 관리 등 그룹 기업이 가진 기술과 조화시켜 관련기기의 확대 판매에 주력한다. 일간공업

내마모성・도전성 우수

東北고무 고무 복합재 개발

東北고무(仙臺市 宮城野區, 사장 大西正哉)는 東北大學 대학원의 堀切川一男 교수와 공동으로 일반 고무에 비해 3000배의 내마모성을 가진 고무 복합재의 개발에 성공했다. 도전성도 우수하여 마찰게수가 불소수지 수준으로 낮기 때문에 대전(帶電)하기 쉬운 분말 등의 부착을 방지한다. 앞으로는 잘 미끄러지고, 미끄러져도 닳지 않는 부착방지용 시트 등의 용도 개척을 추진한다.

천연고무에 탈지한 쌀겨에서 추출한 경질다공성 탄소재료 「RB세라믹스(RBC)」가 50-60% 포함되어 있다. 東北고무가 RBC를 균질하게 분포시키는 기술을 확립. 마찰 계수는 불소수지 수준으로, 초고분자량 폴리에틸렌과 같은 수준의 내마모성을 실현했다.

고무 복합재를 사용한 제품은 교환 빈도가 적다. 가스나 폐액을 실하는 패킹과 같은 쿠션성과 내구성을 겸비하여 장기간 사용이 요구되는 고무 제품의 채용을 기대한다.

RBC는 堀切川 교수가 1998년에 개발했다. 지금까지 무윤활 직동 미끄러짐 베어링(잘 미끄러지는 베어링) 등 30개 이상의 제품에 채용되었다. 이번에 東北고무와 용도까지 포함한 특허를 공동으로 출원했다. 앞으로는 고무 복합재에 항균성과 난연성을 갖춘 것을 개발해 나갈 예정이다. 일간공업

절연성 부가・내식성 향상

토카로가 SiC 부재

알루미나, 뮤라이트 등 피막

반도체 제조의 성막장치용

토카로는 탄화규소(SiC)의 표면에 알루미나, 뮤라이트, 이트리아 등을 피막한 부재 「세라믹 코팅 탄화규소 부재」를 개발했다. 코팅으로 절연성의 부가와 함께 내식성 등도 향상할 수 있다. 4월에 대형 반도체 제조용 성막장치와 리튬이온전지, 레아어스 자성재료 등의 가열・소성장치용으로 수주를 시작한다. SiC표면에 두께 몇10마이크로미터의 피막을 형성한다. SiC는 일본파인세라믹스(仙臺市 泉區, 사장 若林俊克)이 제조, 토카로가 가공한다.

대기 플라즈마 용사법을 이용하여, SiC와 피막재료 사이에 친화성 높은 이산화규소 층을 마련하였다. 이로써 열팽창률이 다른 것끼리도 높은 밀착력을 얻을 수 있다. 실험에서는 알루미나 피막의 경우, 종래의 플라스트 처리에 의한 밀착강도의 평균값이 0.76메가펄스인데 대해 새 피막법은 동 7.4메가펄스로 높았다. 이트리아의 경우도 종래법으로 동 0.46메가펄스였으나, 새 방법은 7.9메가펄스로 10배 이상 높은 밀착강도를 얻었다고 한다.

코팅 시간은 두께 100마이크로미터의 피막에서 1평방미터 당 약 30분. 장척(長尺), 대면적, 원통의 내외면, 복잡형상에도 대응할 수 있다. 앞으로는 항공우주분야에 대한 수요가 기대되는 지르코니아에 대한 응용을 추진한다. 또 월생산 수 톤 규모의 기재 증산도 도모한다.

SiC는 단결정 타입이 차세대 파워 반도체 등에 사용된다. 또 상압소결 타입은 내강성, 내열성, 내식성, 내마모성을 위해 나노사이즈의 정도(精度)를 요구하는 대형반도체 제조용 성막장치 부재 등에도 채용되고 있다. 그때 강도는 기재가, 식성(食性)등의 기능은 코팅과 분담하여 원가를 절감하는 경향이 있다고 한다. SiC에는 절연성 이외에 한층 높은 내산화성, 내반응성 등이 요구된다. 일간공업

리튬전지의 파열・발화 억제

첨가제・용제 개발

東소는 대용량 리튬이온 2차 전지(LIB)이 파열을 방지하는 전해액용 첨가제와 발화를 방지하는 용제를 개발, 일본 국내 LIB대기업 등에 실험 출하를 시작했다. LIB는 고온 하에서 장시간 사용하면 전해액이 분해하여 파열할 우려가 있다. 전해액도 가연성의 유기용매를 사용하므로 이상 시에 발화의 위험성이 있다. 장시간 사용되는 하이브리드 자동차(HV)용 LIB용을 중심으로 2014년부터 본격 판매하여 2018년도를 기점으로 20억 엔의 매상을 목표로 한다.

자회사인 東소엘라테크(山口縣 周南市)가 전해액 분해 억제제 「TFEP」를 생산할 수 있는 설비를 설치했다. 연간 생산능력은 각각 약 10톤. 마취약 원료 「트리플오로에탄올」을 기본으로 독자 개발한 불소계 화합물을 사용하고 있다.

PF시리즈를 5% 첨가한 전해액을 85℃의 고온에서 2개월 보존한 실험에서는 첨가하지 않았을 경우에 비해 전해액의 분해를 약 100분의 1로 낮출 수 있었고 전지 성능도 양호했다. TFEP를 20% 녹인 전해액에 담군 글래스울 연소실험에서는 첨가하지 않았을 겨우에 비해 연소 시간을 16분의 1 이하로 낮출 수 있었다고 한다.

이밖에 LIB를 이용한 축전설비용 신규 소화제인 고휘도 트리플오로요오드메탄(CF3I)를 채용, 오존층 파괴물질로 생산이 중지된 하론과 동등한 소화성능을 가지면서 하론에 비해 환경 부하를 대폭 낮출 수 있다. 일간공업

日本바이린

도전성 다공 시트 개발

유연하여 공경(孔俓) 등 조정 가능

日本바이린은 물성의 유연성이 우수한 대전방지 재료와 전자파 실드, 액체 필터용 시트 재료 「도전성 다공 시트」를 개발했다. 시트의 구조를 제어함으로써 공경을 몇 마이크로미터 단위로 조정하거나, 공극률(空隙率)을 컨트롤할 수 있다. 이미 샘플 출하를 시작했다. 부직포 구조의 시트재로 용도를 개발해 나갈 것이다.

유기고분자와 카본 입자를 섞어서 섬유 시트로 만든 것으로, 박막화에 대한 대응이 가능. 일반적인 시트 재료에서 사용하는 카본파이버는 고가이고 또 금속 섬유는 산에 약하기 때문에 전극용으로 사용하기 어렵다는 과제가 있었다.

시트의 두께는 1마이크로 - 200마이크로미터, 공경은 1마이크로 - 4마이크로미터에서 조정할 수 있다. 1평방미터 당 무게는 1-40그램에서 조정 가능. 공극률은 60-90%로 가스나 액체 등 유체(流體)의 투과성도 우수하다고 한다. 소형・고출력 고체고분자형 연료전지(PEFC)용 가스 확산층에 응용한 경우, 물의 배출성과 가스 확산성 등을 기대할 수 있다고 한다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net