비결정의 투명도전막

수지필름에 성막

록技硏이 장치 개발

록技硏工業(千葉縣 八街市, 사장 岩永淳一)은 전기저항이 낮은 비결정형 투명도전막을 롤 투 롤 방식으로 수지 필름에 성막하는 장치를 개발했다. 막은 필름 채로 구부려도 갈라지지 않기 때문에 곡선부에 비결정형 도전 필름을 붙이는 터치 패널용의 용도를 전망한다. 성막 공정의 단기화와 저가화도 꾀할 수 있다. 가격은 1대 2억 엔부터. 연간 10대의 수주를 목표로 한다.

롤 투 롤 방식은 롤에 감은 수지 필름 등의 긴 피(被)성막물을 내보내어 성막하고, 그 후에 피(被)인쇄물을 다른 롤에서 다시 감는다. 막은 산화인듐주석(ITO)를 채용. 필름에 스팩터링하는 방법을 개발함과 동시에 장치의 구성을 개량하여 투명한 비결정형 막을 성막할 수 있도록 했다. 사내 실험에서는 전기저항 40옴에서 투과율 90% 이상의 막의 제조에 성공. 필름을 직경 1밀리미터의 막대에 대고 접는 실험에서 도전막의 파손은 확인되지 않았다.

현재 성막 대상물은 주로 유리. 막의 저항값을 안정시키기 위해 열가공이 필요했다. 전기저항은 100옴을 넘었다. 일간공업

甲府에서 가정용 축전지

리튬전지형 양산

相模原에서 조립하여 이관

NEC는 퍼스널컴퓨터 서버의 주력공장인 NEC컴퓨터테크노 甲府공장(甲府市)에서 리튬이온전지 탑재 축전지 시스템을 양산한다. 리튬이온전지의 심장부가 되는 전극과 셀을 생산하고 있는 相模原사업장(相模原市)에서 장치의 조립 공정을 지난 2월 전면 이관. 甲府공장이 가진 기술력을 살려서 가정용 축전지 시스템의 양산 체제를 구축한다.

甲府공장은 컴퓨터 생산과 함께 차세대 에너지 사업의 생산기지로서의 역할을 담당한다. 단, 전극・셀의 개발, 제조는 종래대로 相模原사업장에서 계속한다.

생산의 이관처인 甲府공장은 서버와 메인프레임(대형 범용기) 등의 컴퓨터 이외에, 현금자동지급기(ATM)도 제조. 이 ATM의 제조 노하우를 「축전지 시스템에도 응용할 수 있다」(NEC간부)고 한다.

축전지를 중심으로 하는 차세대 에너지 사업의 매상고는 2012년도가 640억 엔. 2017년도에 5배 이하인 동 3000억 엔 이상으로 끌어올릴 계획. 현재 수입의 대부분은 전기자동차(EV)용이지만 용도 전개에도 주력. 리튬이온전지 탑재 축전지 시스템에서는 소형에서 중형, 대형까지 모두 대응한다. 제1탄으로 2012년 7월에 소형 가정용 축전지 시스템을 양산화. 2013년도에는 1만 5000대의 판매를 예정한다. 또한 본격적인 축전지 시스템인 업무용 중형 장치의 투입도 예정하고 있다. 리튬이온전지는 NEC의 신규 사업의 핵심으로, EV용으로 相模原사업장이 전극과 셀의 개발, 제조를 담당하는 한편, 가정용 축전지 시스템의 조립 등의 제조 전반도 진행하고 있다. 하지만, 지금까지의 체제에서는 가정용 축전지 시스템의 증산 대응에 한계가 있다고 판단. 가정용 소형 축전지 시스템에서는 니치콘과 파나소닉과의 경쟁도 치열하여 NEC는 생산혁신으로 실적을 가진 甲府공장의 기술력을 살림으로써 한 단계 높은 효율화를 추진한다. 일간공업

반도체가 없는 트랜지스터

미국 연구진은 반도체가 필요 없는 새로운 트랜지스터를 개발했다. 수십 년 동안, 전자 장치들은 점점 더 작아지고 있다. 이것은 단일 실리콘 칩 위에 수백 만 개의 트랜지스터를 위치시킴으로써 가능하게 되었다. 그러나 반도체를 기반으로 하는 트랜지스터는 매우 작아질 수 있다. 그래서 이 기술은 더 향상될 수 있지만, 10년 또는 20년 안에 크기 한계에 도달할 것이다. 또한 반도체는 또 다른 단점을 가진다: 그들은 많은 에너지를 열로 방출한다.

과학자들은 실리콘과 같은 반도체를 사용해서 이런 문제를 해결하기 위한 많은 실험을 수행했다. 그러나 반도체를 사용할 때는 이런 문제를 극복하는데 한계가 있었다.

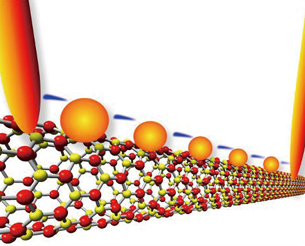

그림 1. 붕소 질화물 나노튜브 위의 금 양자점의 전자 플래시(Electrons flash). 이번 연구진이 만든 양자-터널링 장치는 반도체 재료를 사용하는 일 없이 상온에서 트랜지스터처럼 활용된다.

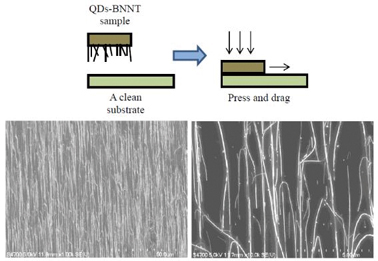

그림 2. (상부) 산화된 Si 기판 위에 양자점-붕소 질화물 나노튜브의 정전 전사 절차. (하부) 잘 정렬된 나노튜브(왼쪽)와 분산된 나노튜브(오른쪽)의 주사 전자 현미경 이미지.

이번 연구진은 새로운 아이디어를 제시했는데, 이것은 상부에 나노크기 금속을 가진 절연체를 사용해서 트랜지스터를 만드는 것이었다. 나노크기로 이것을 만들기 위해서, 이번 연구진은 기판 위에 나노크기 절연체(붕소 질화물 나노튜브)를 부착시켰다.

연구팀은 붕소 질화물 나노튜브를 만들 수 있는 방법을 개발했는데, 이것은 절연체가 되게 하고 저항을 가지게 했다. 레이저를 사용해서, 이번 연구팀은 붕소 질화물 나노튜브의 상부에 3 나노미터의 금 양자점을 위치시켜서, 양자점-붕소 질화물 나노튜브를 형성했다. 붕소 질화물 나노튜브는 그들의 작고 제어 가능하고 균일한 지름 때문에 이런 양자점을 위한 완벽한 기질이 된다. 붕소 질화물 나노튜브는 증착될 수 있는 양자점의 크기를 제한한다.

미시건 공대(Michigan Technological University), 오크리지 국립 연구소(Oak Ridge National Laboratory)의 연구진은 상온에서 양자점-붕소 질화물 나노튜브의 양 끝 위에 전극을 설치했다. 전자는 금 양자점에서 금 양자점까지 점프했는데, 이런 현상을 양자 터널링이라고 부른다.

연구팀은 반도체가 필요 없는 트랜지스터를 만들었다. 효율적인 전압이 인가되었을 때, 이것은 전도성 상태로 전환되었다. 전압이 낮거나 인가되지 않았을 때, 이것은 절연체로서 원래 상태로 되돌아갔다. 더 나아가, 누출(leakage)도 없었다: 금 양자점의 어떤 전자도 절연체 붕소 질화물 나노튜브를 피할 수 없었다. 따라서 터널링 채널이 지속적으로 유지되었다. 이와는 대조적으로, 실리콘은 누출이 발생하는데, 이것은 에너지를 낭비시키고 많은 열을 발생시킨다.

다른 과학자들도 양자 터널링을 이용해서 트랜지스터를 만들었다. 그러나 이런 터널링 장치들은 일반적인 휴대폰이 사용될 수 없는 상황에서만 작동되었다. 즉, 그들은 단지 액체-헬륨 온도에서만 작동되었다.

이번 연구진은 금-나노튜브 장치의 비밀이 마이크로미터 이하의 크기이라고 말했다(약 1 마이크론의 길이와 약 20 나노미터의 폭). 금 섬(island)은 상온에서 전자를 제어하기 위해서 나노미터 크기로 되어 있어야 한다. 그들이 너무 크다면, 너무나 많은 전자들이 흐를 수 있다. 이런 경우에, 장치가 더 작아질 수록 실제로 더 나은 특성을 가진다. 이론적으로, 이런 터널링 채널들은 전극 간의 거리가 마이크론으로 감소될 때 영 차원(zero dimension)으로 소형화될 수 있다.

이 연구결과는 저널 Advanced Materials에 ‘Room-Tempera-ture Tunneling Behavior of Boron Nitride Nanotubes Functionalized with Gold Quantum Dots’이라는 제목으로 게재되었다. GTB

귀금속 없이 수소에서 전자

연료전지용 촉매

九大 등 개발

九州大學대학원 공학연구원의 小江誠司 교수 등 연구팀은 백금 등 귀금속을 사용하지 않고 수소에서 전자를 채취하는 촉매를 개발했다. 연료전지(FC)의 전극 재료로서 실용화할 수 있게 되면 저가격화로 이어진다. 또 전자의 채취에 대한 제어가 용이해져 상온상압의 환경에서 안정적으로 할 수 있기 때문에 안전성도 높다고 한다. 앞으로 미국 일리노이대학 등과 공동으로 실용화해 나간다.

이번의 촉매는 니켈과 철 등의 화합물. 온천지 등 자연계에 존재하는 전자를 채취하는 효소를 모델로 하여 개발에 들어갔다. 모델로 한 자연계의 효소는 수소가 많고 산소가 적은 환경에서 존재하고 있던 물질로 촉매로서는 산호에 영향을 받기 쉽다는 결점이 있었다. 한편, 개발한 촉매는 인산화합물을 포함하는 독자의 구조를 만들어 냄으로써 이 결점을 개선했다. 개발 멤버는 九大 이외에 총합과학연구기구와 茨城大學. 小江교수는 지금까지 니켈과 귀금속인 루테늄 화합물을 전극에 사용한 FC를 개발했다. 이번에는 루테늄과 비슷한 성질을 가진 동족원소인 철을 사용했다. 수소에서 전자를 채취하는 전극과 산소와 수소가 반응하여 물이 생기는 전극을 가진 FC는 전극에 백금이 사용되고 있다. 개발한 촉매는 전자를 채취하는 전극에 사용할 수 있다. 또 다른 쪽의 전극에 사용할 수 있는 촉매에 대해서도 귀금속을 사용하지 않는 재료로 개발 중. 이르면 연내에 개발할 수 있을 전망이라고 한다. 일간공업

안료 「풀시안블루」유사체

나트륨전지재료에

筑波大가 유효성 확인

筑波大學의 守友浩 교수는 안료의 일종인 「풀시안블루」유사체가 차세대 축전지로 기대되고 있는 「나트륨이온전지」의 정극재료로 유효하다는 것을 확인했다. 이 재료를 정극에 이용한 전지를 시작한 결과, 용량이 종래 대비 1.7배가 되었다. 저렴한 대형 축전지의 개발로 이어질 것이라고 한다. 마이너스극에 나트륨 금속, 정극에 풀시안블루 유사체를 이용한 비커형 전지 셀로 실험한 결과, 정극에 코발트산나트륨을 이용한 셀과 비교하여 용량이 1.7배인 135밀리암페어 시를 나타내었다. 100회 충방전을 반복한 후의 용량은 30% 저하했다.

나트륨이온전지의 전극에는 나트륨이온이 드나들기 쉬운 성질이 요구된다. 풀시안블루 유사체는 정글짐과 같은 분자구조를 가져 나트륨이온의 출입구가 되는 격자가 넓어서 3차원적으로 벌어져 있다는 점에서 나트륨이온이 안정적으로 출입할 수 있게 되어있다고 생각할 수 있다고 한다. 나트륨이온 전지는 리튬이온전지의 리튬이온을 나트륨이온으로 치환한 것. 守友교수는 풀시안블루 유사체가 리튬이온전지의 정극재료로 이용할 수 있다는 것을 보고했다. 풀시안블루 유사체는 값싼 원소로 구성할 수 있으므로 저가의 나트륨이온전지의 실현으로 이어질 가능성이 있다고 한다.

일간공업

탄화규소 잉곳

40장 동시에 슬라이스

웨이퍼용 방전가공기술

三菱電機가 개발

三菱電機는 파워반도체용의 사방 4인치의 탄화규소(SiC)잉곳을 웨이퍼로 만들 때, 방전 가공으로 40장을 동시에 슬라이스 절단하는 기술을 개발했다. 종래의 와이어소에 의한 절단과 비교하여 병렬하여 와이어의 간격을 좁힐 수 있어 같은 길이의 잉곳에서 얻을 수 있는 웨이퍼의 매수를 30% 정도 늘릴 수 있다. 2016년 1분기에 방전 슬라이스 장치의 제품화를 목표로 한다.

직경 0.1밀리미터의 와이어 전극선을 0.6밀리미터 간격으로 주회(周回)시켜, 40곳을 동시에 슬라이스했다. 전용의 전원을 개발하여 40곳을 균일한 에너지로 절단할 수 있도록 하였다. 열에 의한 비접촉식 가공이므로 절단면의 굴곡이 적다. 후공정에서 웨이퍼 표면을 연삭할 때의 연삭비용이 줄어들어 재료를 유효하게 활용할 수 있다.

고경도의 SiC의 저단은 다이아몬드 지립(砥粒)을 사용하여 와이어소로 가공하는 것이 일반적이었다. 단, 접촉식 가공이므로 절단면이 굴곡되기 쉬워서 연삭비용을 많이 잡아야 한다. 와이어 지름도 방전가공에 비해 두꺼워서 와이어의 간격을 0.8밀리미터 정도 넓힐 필요가 있었다. 고가의 다이아몬드 지립을 사용하는데 따른 가공 원가도 문제였다. 일간공업

Philips사, 형광의 루멘퍼와트를 2배로 향상시킨 에너지 효율적 조명에 대한 신기록 주장

Royal Philips Electronics사는 최근 튜브 조명(TL) 폼팩터로 된 LED, 즉 TLED를 개발하였다고 발표하였다. The 조명 한개는 200 lm/W의 빛을 내며, Philips사에 의하면 이는 세계기록이며 표준 형광등의 효율의 약 2배 수준이라 한다. 이미 형광등은 100 lm/W 이상을 달성한, 조명에 있어서 가장 에너지 효율적인 형태이며 상당히 저렴하다. 형광등의 단점 한 가지는 내부의 수은과 그 처리에 관련된 문제이다.

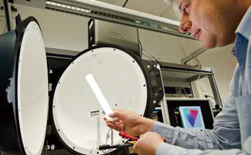

그림. Philips 연구의 Rifat Hikmet이 현 LED등에 비해 에너지 사용량을 반으로 줄이는 TLED의 첫 프로토 타입에 대해 working on작업/연구/일하고 있다.

Philips사는 자사의 혁신을 생각해볼 수 있는 또 다른 면은 7.5 W 버전의 TLED가 100 W의 백열전구와 동일한 양의 빛을 낼 것이라는 점이라고 한다. 또한 몇 가지 타당한 이유로 TLED가 조명 에너지 사용량을 반을 줄일 것이라고 주장한다. 보도 자료에서는 “예로 미국을 놓고 보았을 때, 형광등은 매해 200 TW·h의 전력을 소모한다. 만약 이 조명들이 모두 200 lm/W TLED로 대체된다면 미국은 적은 에너지를 사용하여 100 TW·h 이상을 절약하고(이는 중형 플랜트 50기와 맞먹는다), 6천만 메트릭 톤의 CO2가 대기 중으로 배출되는 것을 막을 수 있을 것.” 이라 밝혔다.

다른 한편으로는 일부 소비자들에 의해 이론적인 에너지 절약이 전체적인 조명의 레벨 증가로 무의미해질 수도 있다는 점이다. 그럼에도 불구하고 Philips사의 성과는 해결책을 제시하고 있다. 본사의 기술보고에 의하면 TLED는 고효율 InGaN 청색 LED의 영향력을 조절하고 그 출력을 적색 LED와 섬세하게 결합함으로써 “고품질 백색광”을 발한다. InGaN 청색 LED 룰력의 일부는 인 흡수/재방출 시스템을 통해 초록으로 변환된다. 파랑, 초록, 그리고 빨강의 혼합으로 원하는 색, 온도, 그리고 연색성을 구현한다. ACB

저가 에너지 저장장치를 위한

이유리(E-glass) 섬유유리 플라이휠

이유리(E-glass)는 샤워칸 문에서 인쇄된 회로보드 플랫폼, 배, 저장탱크에 이르기까지 다양한 곳에서 쓰이는 유리섬유 복합를 위한 주력 보강재로, 첨단 에너지 저장 시스템을 위한 재료로써 적합할 것으로 보이고 있다.

사진. 벨케스 에너지 저장 시스템은 위의 프로토 타입에서 볼 수 있듯이, 진공장치에 보관된 저가 이유리 복합재 플라이휠을 중심으로 되어있다.

플라이휠은 매우 큰 구심력이 생성되기 때문에 튼튼해야한다. 현존하는 전력 그리드 규모의 플라이휠 설계는 탄소섬유 복합재에 기반을 두고 있으나, Kickstarter라는 온라인 그룹 지원 사이트에서 투입된 자금 덕분에 이유리 유리섬유를 중심으로한 플라이휠 기술이 개발되고 있다.

플라이휠의 혁신자이자, 벨케스 주식회사(Velkess Inc.)의 설립자인 Bill Gray는 탄소섬유폴리머 복합재가 이유리 복합재보다 6에서 8배 더 강하다는 사실을 인정한다. 그러나 보도자료에 의하면 그는 자회사의 이유리 복합재가 단위 달러 당 강도가 10-20배로 단위 달러 당 10-20배 더 많은 에너지를 저장할 수 있을 것이라고 한다.

본사의 Kickstarter 웹포스트에서는 잘 휘는 물질을 사용하는 것이 플라이휠의 가격들 낮추기 위한 핵심이라고 밝히고 있다. 전통적인 강성 플라이휠은 값비싸고 정확한 가공이 요구된다고 그레이는 말한다. 벨케스(Velkess; VEry Large Kinetic Energy Storage System)는 “유연한 시스템은 회전체의 고유한 동역학을 수용해서 엇나간 에너지를 되돌려 저항력을 안정화시킨다. 이러한 회전체의 고유한 동역학을 이용하면 요철을 제거할 필요 없이 로터 시스템에 대해 뛰어난 제어력을 지니게 된다.” 때문에 이유리 복합재 설계로 돌아섰다.

본사의 영상에서는 전력 2 kW으로 0.5 kW·h 의 전력량을 저장할 수 있는 자사의 25 파운드 프로토 타입 플리아휠을 선보이고 있다. 이들의 목표는 약 750 파운드의 플라이휠이 요구될 15 kW·h 급의 에너지 저장 용량으로 규모를 확대하는 것이다. 플라이휠은 진공 하우징 안에 포함되며, 실리콘 질화물로 된 기계 베어링들이 사용될 것이다. 내부 온도가 증가하면 온도 센서가 종료를 실행하여 베어링에 급격한 균열이 일어날 가능성이 있다는 것을 나타낸다. Gray는 플라이휠 시스템이 납축전지와 거의 동일한 비용이 들면서도 훨씬 더 오래 가고 환경적 비용이 적게 들 것이라고 한다. ACB

폴리유산 고속 결정화

아미노산 유래 결정핵제(結晶核劑) 개발

名古屋市工業硏究所材料技術部 有機材料硏究室의 原田征 연구원과 日産化學工業은 생분해성 쉬 재료인 폴리유산의 결정 스피드를 높인 결정핵제를 개발했다. 아미노산 유래의 재료인 트립토판과 아연을 혼합. 두께 1밀리 - 2밀리미터의 폴리유산 성형품으로 성형 시간을 종래보다 5초 짧은 30초로 단축할 수 있다.

결정핵제로 성능이 높은 아연을 기재로, 결정을 촉진시키는 재료로서 트립토판을 혼합하였다. 결정핵제와 폴리유산화합물의 결정 구조의 크기와 형태 등이 유사하므로 폴리유산의 결정 속도를 높일 수 있을 것으로 보인다.

같은 크기 성형물의 경우, 석유 유래의 원료를 포함하는 페닐포스폰산과 아연을 혼합한 결정핵제를 이용한 성형시간이 35초로 최고였다. 개발한 결정핵제는 속도가 빨라 석유 유래의 원료가 필요치 않다는 메리트가 있다.

결정핵제의 첨가량은 폴리유산 1%로 표준 수준. 단 성형하면 백색이 되므로 실용화를 위해 첨가량의 감소와 원재료의 변경 등으로 무색투명하게 만드는 기술을 개발할 것이다. 또 아미노산계 이외의 재료를 이용하여 한층 가속화된 결정화를 추구한다. 일간공업

절대온도 45℃에서 초전도

철계 물질 5년 만에 최고치 경신

岡山大學 자연과학연구과의 工藤一貴 조교, 野原實 교수 등의 연구팀은 122형이라고 불리는 철계 초전도 물질로 전기저항 제로의 초전도 상태로 이동하는 전이온도를 절대온도 45도(마이너스 228℃)로 높이는데 성공했다. 지금까지 최고치였던 동 38도(마이너스 235℃)를 상회하는 것으로 5년 만에 경신했다.

이는 철, 칼슘, 란탄, 비소, 인 등 5개의 원소를 조합시킨 물질. 구조는 철, 비소, 인으로 형성되는 원자 3개 분량 두께의 초전도층과 칼슘, 란탄으로 형성되는 원자 1개 분량의 층을 교대로 적층하여 성공했다.

이번 성과를 바탕으로 비소와 인을 섞는 비율을 바꾸거나 란탄을 다른 원소로 바꾸거나 함으로써 실용화의 기준이 될 액체질소의 빙점이 되는 절대온도 77도(마이너스 197℃)에서 초전도를 만들 수 있을 가능성이 있다고 한다.

지금까지 122형에서는 철, 바륨, 칼륨, 비소 등 4개의 원소 조합으로 전이온도가 최고가 된다고 알려져 있었다. 일간공업

시트 적층 무기물 결정

물 주입으로 100배 확장

그라펜 합성에 응용

物質・材料硏究機構는 초슬림 시트가 겹쳐진 구조를 하고 있는 무기물의 결정이 시트와 시트 사이에 물을 포함하여 아코디언처럼 100배의 크기까지 넓어지는 현상을 발견했다. 산을 더하면 원래의 상태로 돌아온다. 보통은 층 사이에 몇 배의 물을 가하면 시트를 너덜너덜 벗겨져 버린다. 시트 모양의 탄소구조물로 우수한 특성을 가진 그라펜 등 합성 프로세스 연구에 대한 응용을 기대할 수 있다.

티탄과 산소가 연결되어 만들어진 두께 약 1나노미터의 시트가 약 3000장 겹쳐진 구조를 한 티탄산화물의 판상 결정으로 실험했다.

각 층의 간격은 0.9나노미터. 이 층상결정을 분자의 양 끝에 아미노기와 히드록시기가 붙은 비대칭 구조를 가진 「2디메틸아미노에탄올」의 수용액에 넣은 결과, 층 사이에 물이 들어가 1-2초 만에 두께 방향으로 펼쳐져 끈 상태의 모양이 되었다. 일간공업

희토류 산화물, 초소수성 세라믹을 만들어냄을 밝혀내다

몇 달 전, Nature Materials지는 MIT 그룹이 쓴 주목할 만한 논문을 출판하였다. 이 논문은 소수성 재료를 만들기 위한 상대적으로 단순한 방법에 대한 것이며, 특히 세라믹 재료로부터 만들어내는 것에 대해 다루고 있다. 논문의 요지는 희토류 산화물을 이용하여 표면이 고르지 않은 세라믹 재료들을 본질적으로 소수성으로 만들 수 있다는 것이다.

그들은 세라믹의 수소결합을 interfere하여 세라믹이 물로부터 전자를 받아들이는 것을 막아 본래의 친수성 경향을 뒤집을 수 있을지를 의문 삼았다.

논문에 의하면 연구자가 이해한 바는 희토류 산화물이 채워지지 않은 4f 오비탈들이 있으나, 이 오비탈들이 “8개의 전자로 꽉찬 5s2p6 외각에 의해 주변환경과의 상호작용으로부터 차단되어있다.” 는 것이다.

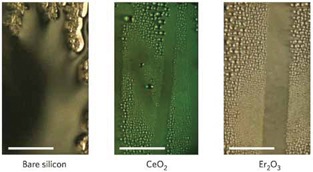

그림 1. 친수성 산화알루미늄 (a) 와 산화세륨 (b) 의 비교.

그림 2. 실리콘 위의 막상 증기응축 대 두 REO 소수성 표면의 비교.

세라믹 조성물에 희토류를 도입하는 것이 결합을 방지하여 재료를 소수성이 되게 할 수 있을 것이다. Led by 재료과학자 Kripa K. Varanasi가 이끄는 이 그룹은 순수 희토류 산화물인 (REOs) 세륨 산화물에서 루테튬 산화물까지, 란탄계열 13개의 원소로 간단한 세라믹 디스크를 제작하여 그들의 데이터를 실험했다. 14번째인 프로메튬 산화물은 방사성이기 때문에 제외되었다.

디스크는 거울 표면처럼 연마되었으며 몇 가지 성공적인 실험을 거쳤다. 저자들은 다음과 같이 말하고 있다. “가설대로, 모든 REO는 소수성이다. 물의 접촉각은 100° 와 115° 사이이며, 모두 표면 자유에너지의 극성은 무시해도 되는 것으로 나타났다. 또한 계열 내의 원소들 간 젖음 특성에 있어서 거의 차이가 없었다.”

본 그룹은 응용과 밀접한 특성들에 대해 더 자세히 접근하기 위해 증기 응축, 액적 충돌 침식, 고온, 그리고 내마모성에 대해 디스크를 시험하였다. 이 실험들에서 디스크는 “증기응축, 액적의 완전한 튕김, 그리고 고온과 침식에 노출되고 난 뒤에도 소수성을 유지하는 특성을 보였다.”

일부 세라믹들이 본질적으로 소수성일 수 있다는 것을 넘어서 Varanasi 그룹은 실질적인 목표가 있다. 그 예로, 소수성 세라믹이 증기기반 에너지 발전의 효율을 개선시키는 중요한 역할을 할 수 있다는 것이 있다. 이 연구에 대한 Nature지의 글에서 Varanasi는 증기 발생기의 터빈의 회전하는 날에 물이 응축해서 에너지 손실이 발생하는 문제를 언급하고 있다. 이 효과에 의한 효율 감소는 최대 30 퍼센트 수준이라고 한다. 마찬가지로 풍력터빈에서도 축적된 물이 터빈의 날을 얼려 효율이 떨어지고 급작스러운 파괴가 발생하기도 한다. Varanasi는 두 사례 모두에서 REO로 구성된 초소수성 표면이 커다란 차이를 가져올 것이라고 한다.

세라믹학자와 그 외 재료의 과학자 및 공학자들은 재료의 구조와 열팽창 불일치가 고려되어야 한다고 주의를 주는 한편, 세라믹 표면을 적용하는 다수의 신뢰할 수 있는 방법들이 REO 소수성 표면을 기판에 올리는 데 사용될 수 있다는 걸 알고 있다.

하지만 전체적으로 보았을 때, 소수성 표면을 이루기 위해 REO를 사용하는 것은 그리 어렵지 않으며, 놀랄 것도 없이 Nature지는 다음과 같이 보고하고 있다. “Varanasi는 실제 응용에서의 세라믹을 시험하기 위해 그의 연구에 공동출자한, MIT Energy Initiative와 파트너 관계인, 에너지 및 기술 기업들과 협업하고 있다.” ACB

Empa, 새로운 세라믹폼을 이용한 접근이 디젤 필터의 구조를 향상시킬 것이라 주장

곧 유럽은 트럭과 버스로부터 나오는 배기가스에 대한 엄격한 기준을 새로 적용할 것이다. 2014년 9월을 시작으로, 유럽위원회(European Commission)의 규제 하에 있는 지역의 모든 승용차와 다수의 상업용 경량트럭들은 “Euro-6” 인증 엔진을 사용하도록 요구될 것이다. 중대형 트럭에는 시차를 두고 유사한 기준이 적용될 것이다. 이에 대한 반응으로 자동차 업계와 여러 연구 그룹들은 필터 연구 및 개발에 박차를 가하고 있다. 스위스의 Empa도 그 중 하나로, 연구자들은 주로 세라믹으로 된 온도 순환 메인 필터 부품의 새로운 구조에 대해 흥분한 상태이다. 이 새로운 구조는 제조업체들이 공해량을 규정치에 맞출 수 있도록 할 것이라고 한다.

그림 1. 좌측 “벌집” 디젤 배기 필터와 우측 Empa의 세라믹 폼 재료 필터 비교.

그림 2. 이 손상된 벌집 필터가 Empa의 연구자들에게 Foamcat을 개발할 아이이디어를 제공하였다. 작은 영역의 모노리스가 녹았으나 이웃하는 부분들은 거의 사용되지 않은 채이다. 이는 배기 가스의 흐름이 고르지 않다는 것을 보여준다.

지금까지 표준 디젤 배기필터는 extruded 벌집 구조의 세라믹 물질에 백금이나 팔라듐 같은 촉매물질로 가볍게/light 코팅되어 있다. 기판–촉매 조합은 필터가 배기가스 내의 NOx와 CO를 포집하여 미립자(그을음)로 변환한다. 벌집 모노리스 기판은 일반 사용과 그을음 제거되는 “재생” 단계의 온도 순환으로 인한 응력을 견딜 수 있다. 필터에 대한 기존의 접근 방식은 촉매가 있는 표면에 대한 노출을 최대로 하면서 배기가스가 상대적으로 쉽게 흐르도록 하는 설계였다. 난류는 피해야할 요소였다.

그러나 Empa의 내연기관 연구소(Internal Combustion Engines Laboratory)에서는 벌집 모노리스에 단점이 있다고 한다. 배기가스의 흐름이 비균일하게 분포된다는 것이다. 대부분의 배기가스는 필터의 중앙부분을 통과하여 고온 영역을 형성하고 바깥부분은 훨씬 적게 사용한다.

이렇게 사용되지 않는 부분을 보충하기 위해서 제조자들은 벌집 필터를 상대적으로 길게 만든다. Empa 그룹은 이 길어진 길이가 전반적인 제조비용을 증가시킬 뿐만 아니라, 고가인 촉매물질의 사용량 또한 증가시킨다고 한다.

몇 년 전부터 시작된 Empa 연구자들의 새로운 아이디어는 배기의 난류를 수용하여 가스가 더 고르게 분포하도록 하는 것이었다.

하지만 여전히 표면이 입체적인 있는 세라믹 기판이 필요했다. 내연기관 연구소는 고성능 세라믹 연구소에 있는 연구자들에게 도움을 청했다. 일직선 벌집에 의존하는 대신에 세라믹 연구소는 촉매로 코팅된 세라믹폼을 손보기 시작했다. 이 재료는 “Foamcat”라는 이름으로 불리게 된다. 폼의 구조는 필터를 통과하는 배기에 난류가 더 많이 발생하여 보다 고르게 분포되도록 한다.

필터공학자들에게 Empa의 접근 방식은 몇 가지 의문점이 들게 할 것이다. 특히, 세라믹폼의 기계적 강도와 난류의 부정적인 효과에 대해서 더욱 그럴 것이다. 이에 대한 답으로 기관의 새 보도 자료에서는 “과학자들은 여러 차례에 걸쳐 재료의 기계적 강도를 증가시키는 데에 성공하였다.” 고 밝혔다.

최근 연구팀에서는 세라믹의 구조를 최적화 시키는 작업에 착수하고 있다. 폼 기판은 모노리스에 비해 공기저항이 더 커서 연료 소모량이 약간 증가한다. Empa 팀은 정교한 컴퓨터 시뮬레이션 기술을 이용하여 폼의 필수적인 난류에 영향을 주지 않으면서도 공기저항을 줄이는 폼 구조를 개발해냈다.”

Empa는 Foamcat 기판의 표면 영역이 벌집 모노리스 기판에 비해 더 효율적으로 쓰인다고 한다. 또한 Foamcat 필터의 효율성이 매우 좋아서 벌집 필터의 길이의 반, 그리고 고가 촉매의 3분의 1 양으로도 벌집 필터 하나와 동일한 성능을 할 수 있다고 주장한다.

자동차 제조업계가 결과적으로 세라믹폼 설계를 수용할지는 두고 봐야 알 것이다. Empa는 Foamcat 필터의 현장시험을 위해 촉매 회사 Umicore와 디젤엔진 제조회사 Fiat Powertrain Technologies와 제휴한지 일 년 이상 되었다고 한다. 또한 Swiss electrical utility IWB가 Foamcat 필터를 장착한 차량을 시험한지 18개월째라고 한다.

위험성은 높다. Cummins에 의해 작성된 Euro 6 기준에 대한 문서에 의하면, “Euro 5” 허용치에 비해 NOx 배출량은 75%, 미립자 물질은 66–95 퍼센트로 낮아져야 한다. ACB

알루미늄 다이캐스트 금형용 주철(鑄鐵) 제거 핀

내고착성(耐焼き付き性) 향상

코팅 기술 개발

비욘즈(靜岡縣 富士市, 사장 後藤孝)은 알루미늄 다이캐스트 금형용 철 제거 핀의 내고착성(내부착성)을 향상시킨 코팅 기술 「LELLYON OZ」를 개발했다. 표면에 독자적인 3층 구조의 티탄계 세라믹스 산화막을 형성하여 알루미늄과의 친화성을 낮추어 내도금성을 높였다. 이 회사의 종래 방법에서는 주조 수 2000-3000회에서 알루미늄 제거 과정이 7회 필요했는데 이것이 1회면 충분했다고 한다.

주철 제거 핀은 알루미늄 다이캐스트에 구멍을 뚫기 위해 사용하는 부재료 금형 부품 중에서도 사용 조건이 까다롭다. 새 기술의 영업을 4월부터 시작했다. 납입할 금형에 코팅을 실시하는 이외에 코팅만으로도 대응하여 2년 후에 매상고 1억 엔을 목표한다.

알루미늄 다이캐스트는 고온의 알루미늄 용탕을 고속으로 금형 안에 충전하므로 금형에 가하는 부하가 높다. 주철 제거 핀의 부러짐과 금형 파손이 발생한다. 부러짐의 요인 가운데 하나가 화학반응에 의해 알루미늄이 표면에 고착하는 현상. 부러ㅣ을 방지하려면 알루미늄을 제거하는 여러 번의 과정이 필요했다.

이 회사가 제조법을 확립한 질화크롬과 메탈로 10층의 내용손성(耐溶損性) 다층막을 형성. 여기에 3층 구조의 티탄계 세라믹스 산화막을 겹쳐 13층으로 만들었다. 무른 산화막을 3층 구조로 하여 막 구조를 단계적으로 변화시켜서 밀착성을 높였다. 막 두께는 10마이크로 - 13마이크로미터.

다이캐스트 제품을 다루는 東洋電産(靜岡縣 沼津市)가 실증 실험을 했다. 다이캐스트용 알루미늄 합금인 ADC12를 670도에서 녹인 것에 핀으로 사용하는 공구강인 SKD61의 막대 재료를 넣어 실험. 종래 제법과 새로 개발한 코팅을 실시한 것 두 개를 30초 동안 넣었다. 새로 개발한 것에는 알루미늄이 부착되지 않았다.

일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net