다중층 박막구조 인공관절

인공관절 치환술(artificial joints replacement)에 사용하는 임플란트(보형물) 표면에 다중층 박막(Multilayered thin film)을 입혀서 골 형성 촉진 단백질을 방출하도록 해서 인공관절과 환자의 뼈가 단단한 결합을 형성하도록 유도하는 기술이 미국 매사추세츠공대(Massachusetts Institute of Technology) 파울라 해몬드(Paula T. Hammond) 연구진에 의해 개발되어 인공관절 치환술 시술로 인한 염증 발생 예방과 재수술 빈도를 줄여 환자의 치료 만족도와 삶에 질 향상에 기여할 전망이다.

인체에는 고관절, 무릎관절을 비롯한 어깨, 손가락, 척추 등 실로 다양한 관절이 있다. 관절의 구조와 기능은 복잡해서 아직도 완전히 이해되지 못하고 있다. 일상생활에서 관절은 매우 다양한 기계적인 기능을 수행하고 있다. 뼈, 근육, 인대 및 주변 조직으로 이루어진 관절은 운동 에너지의 소비 효율을 극대화하고 부하를 적절해 분배하며 운동과 안정성을 추구할 수 있도록 진화되어 왔다.

질병이나 사고로 관절 기능이 저하되거나 상실되었을 때 기능 회복을 위한 임상적인 치료법 중 하나가 인공관절 치환술이다. 의학의 발달로 기대 수명이 길어지면서 삶의 질에 대한 관심이 높아지고 있다. 노년층에서 흔히 나타나는 퇴행성 관절질환은 환자에게 극심한 통증에 시달리게 하고 활동성을 감소시켜 삶의 질을 저하시키는 주요 원인으로 작용하면서 노인층을 중심으로 인공관절 치환술 시술 건수가 급격한 증가 추세에 있다. 인체 관절 중에서 무릎관절과 고관절은 인체의 하중 부하가 가장 집중되는 관절이기 때문에 손상으로 인한 인공관절 치환이 가장 많이 이루어지는 곳이다.

인공관절의 역사는 1938년 와일즈(Wiles)가 스테인리스로 제작한 인공고관절에서 시작되었다. 최초의 인공관절은 금속 접촉부 마찰 문제로 실패했지만, 1950년대 말 영국의 의사 찬레이(Charnley)가 고분자 재료를 도입해 마찰 문제를 해결함으로써 성공을 거두게 된다. 인공관절 기술은 발전을 거듭하면서 현재는 생체적합성이 우수하고 티타늄 재질의 인공관절이 주로 사용되고 있다. 인공관절 치환술은 손상된 관절을 깎아내고 그 위치에 인공관절을 고정하는 방식으로 이루어진다. 인공관절 치환술의 예후는 비교적 좋은 편이나 재수술 가능성이 높다는 점이 문제로 남아 있다. 통계에 따르면 미국의 경우 매년 70만 건 이상의 무릎 인공관절 수술이 이루어지고 있고, 10년 이내에 재수술을 받는 경우가 12%에 이른다고 한다.

재수술이 필요할 정도로 심각한 문제를 일으키는 주요 원인 중 하나는 인공관절이 환자의 뼈에 단단히 고정시키는 역할을 하는 골시멘트(bone cement) 때문이다. 1970년 당시 폴리메틸 메타크릴레이트(polymethyl methacrylate; PMMA) 성분의 골시멘트가 사용되었는데, 뼈 조직에서 떨어져 나온 PMMA 입자로 인해 뼈 조직이 괴사하는 현상이 나타났다. 이후 골시멘트 사용하지 않는 대신 뼈와 접촉하는 임플란트의 표면을 다공성 재질로 제작해서 골세포가 임플란트 내부로 침투해 자연스럽게 임플란트가 뼈에 고정되도록 하는 방법이 사용되었다. 하지만 이 방법도 수술 초기 고통을 호소하는 환자의 비중이 40%가 넘어 완전한 해결책이 되지 못했다.

매사추세츠공대 파울라 해몬드 교수 연구진의 이번 연구는 임플란트 표면에 다중층 박막 구조를 만들고, 이 층상구조에 신생골 형성을 촉진하는 골형성 촉진 단백질(bone morphogenetic protein-2; BMP-2)을 삽입했다. 다중층은 BMP-2의 방출 속도를 조절해서 신생골 형성을 촉진해 임플란트가 보다 효과적으로 환자의 뼈에 고정되도록 설계되었다. 다중층 박막 구조는 크게 임플란트 표면 바로 위에 입혀지는 기저층(base layer)과 기저층 밖에 만들어지는 표층의 2개 층으로 이루어져 있다. 기저층은 하이드록시아파타이트(hydroxyapatite)와 키토산(chitosan) 혼합물을 폴리아크릴산(polyacrylic acid)과 번갈아 쌓아 올리는 방법으로 만들어졌다. 표층은 BMP-2와 폴리아크릴산 혼합물과 수분해성 아미노 에스테르 고분자(water-degradable amino ester polymer) 층을 차례로 쌓아 올려 만든 것이다.

연구진은 효과를 확인하기 위해 실험쥐 정강이뼈에 새로운 다중층 구조 박막을 코팅한 인공관절을 이식했다. 박막은 30일에 걸쳐 BMP-2를 서서히 방출하도록 설계되었다. 30일 후 실험쥐 정강이뼈에 이식된 임플란트의 기계적 강도가 PMMA 골시멘트에 비해 2~3 배가량 더 우수하다는 사실을 확인했다. 연구진은 현재 이 기술에 대한 특허를 출원하고, 대규모 임상실험을 위한 재정적 지원자를 찾고 있는 중이다.

해당 연구결과는 사이언스저널의 자매지 중 하나인 사이언스 트랜스레이션얼 메디슨(Science Translational Medicine) 최신호에 게재되었다. GTB

광촉매로 탈취・제균

펄라이팅(パールライテイング)

東芝의 냉동고에 탑재

펄라이팅(大阪府 門眞市, 사장 畑江信良)은 2종류의 광촉매 재료와 고휘도 발광 다이오드(LED) 광원을 조합시킴으로써 높은 탈취・제균 성능을 가진 광촉매 모듈을 개발했다. 東芝에서 생산된 신형 냉동고에 탑재되는 이외에 앞으로는 병원용 소형 공기청정기와 차량용 . 위생용 등에 대한 전개를 꾀한다. 첫해 30만 대의 판매를 목표로 한다.

나노미터 사이즈의 산화티탄과 귀금속을 수식한 산화텅스텐이라는 2종류의 광촉매 재료를 각각 글라스 크로스에 담지시켜서 2층의 광촉매 재료로 만들었다. 단일 광촉매 재료를 사용한 경우에 비해 여러 가지 탈취, 제균에 대응할 수 있다. 제3자 평가기관에서 테스트한 결과, 다중인 종래의 방식에 비해 담배 냄새의 주성분인 아세트알데히드와 제거와 대장균의 제균 성능이 수십 배, 야채 등의 노화촉진물질인 에틸렌 제거 성능은 몇 배였다고 한다. 가격은 사양에 따라 다르지만, 승압회로와 오존제어회로가 불필요하므로 소형, 경량화할 수 있어 「가격대응력이 있다」(畑江사장)고 한다. 이 회사는 東芝라이테크의 관계회사로 LED 소형전구와 다운라이트 등을 제조, 판매한다. LED를 사용하는 응용제품을 연구한 결과, 광촉매 모듈을 개발했다. 일간공업

1400℃에서 견딜 수 있는 합금

터빈 블레이드용 阪大 등 개발

大阪大學 대학원 공학연구과의 萩原幸司 준교수, 中野貴由 교수, 京都大學대학원 공학연구과의 弓削是貴 조교 등은 1400℃에서 내용(耐用) 가능한 터빈 블레이드용 합금의 개발에 성공했다. 종래의 합금은 1100℃-1200℃ 정도에서밖에 견디지 못하였으나 새 합금으로 장기간에 걸쳐 안정적으로 사용할 수 있게 되었다. 東日本大震災 후 원자력 발전소의 정지에 따라 화력발전의 사용 빈도가 높은 가운데, 연소 효율의 향상이 기여하는 재료로 기대된다.

개발한 합금은 니오브와 몰리브덴을 함유시킨 실리콘 합금에 지르코늄과 크롬을 각각 함유시켰다. 니오브와 몰리브덴을 함유한 합금은 이미 개발되어 있지만, 1400℃의 고온 하에서는 약 1주일 만에 갈라짐이 발생하고 그것이 합금 조직 전체에 파급되어 금이 가는듯한 상태가 되므로 고온에서는 장시간의 유지가 어려웠다.

따라서 이번에는 레늄, 크롬, 바나듐, 지르코늄, 이리듐 등 5종을 각각 니오브와 몰리브덴의 실리콘 합금에 첨가하여 효과를 검증. 그 결과, 지르코늄과 크롬을 각 3%정도의 미량으로 첨가하자 강도를 유지할 수 있다는 것을 발견했다. 고온에서 약 3주일 유지해도 평활한 합금의 상태를 유지했다고 한다.

합금 강도를 유지하기 위한 조성은 시료를 부분적으로 용융하고, 단결정을 만드는 광학식 부유대역 용융법(FZ법)을 이용한 후, 1400℃에서 열처리한다. 이 기술은 항공기 엔진의 블레이드로 니켈로 실용화되어 있다. 단, 니켈은 1100℃-1200℃까지만 사용할 수 있기 때문에 실리콘 합금에 대한 치환이 요구되고 있었다.

일간공업

연구자들, 동물실험을 통해 생체유리 재료로 축방향으로의 혈관신생을 보이다

조직공학에서의 성배 중 하나는 튼튼한 혈관 성장을 도울 지지체를 개발하는 것이다. 이러한 목표를 두고, 최근 에를랑겐-뉘른베르크 대학(독일)과 임페리얼 칼리지 런던(영국)의 연구자들은 최초로 45S5 생체유리 기반의 생체활성 지지체가 외과의들이 이식용으로 찾고 있던 적합한 신생 혈관을 배양할 수 있다고 발표하였다. 이 연구에 대한 논문의 제목은 “Evaluation of angiogenesis of bioactive glass in the arteriovenous loop model,”로 Tissue Engineering C 지에서 볼 수 있다(doi:0.1089/ten.tec.2012.0572).

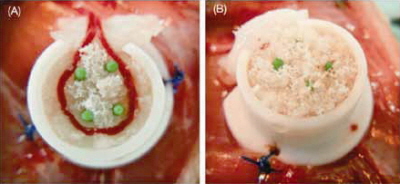

에를랑겐의 성형 및 수부외과학과에 있는 Andreas Arkudas와 학과장인 Raymund E. Horch, 두 의사가 협력하여, 생체유리 지지체를 시험하고 혈관루프(AVL) 모델을 쥐에 사용하여 조직을 성장시켰다. AV 루프는 미세수술을 통해 만들어져 흔히 사용되는 하이브리드 혈관으로, 정맥 상대재가 작은 동맥 혈관과 결합한다. AVL은 동물에 연결된 상태로 남는다.

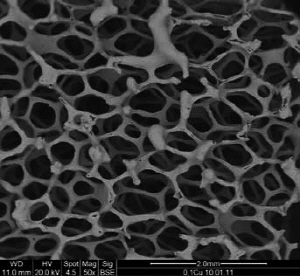

연구자들은 45S5 생체유리 파우더와 ACerS의 연구원이자 에르랑겐의 생체재료 연구기관장인 Aldo R. Boccaccini의 그룹에 의해 개발된 폼 복제기술을 이용하여 지지체를 만들었다. 그 다음에는 생체유리 유래 과립기질을 피브린젤로 채웠다. 마지막으로, 지지체를 쥐들에게 남은 AVL이 포함된/담긴 소형 테플론 격리 챔버에 넣었다.

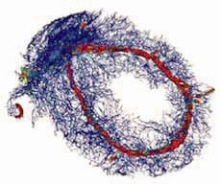

3주 정도 뒤에, 그들은 쥐들로부터 격리 챔버를 제거하고 미세전산화 단층 촬영과 쥐의 조직학을 이용하여 지지체의 조합으로 합성된 화합물과 새로 자란 조직을 검사했다. 기질의 광범위한 축방향으로의 혈관신생을 발견하여 이 재료가 조직공학적 응용에 상당한 잠재력을 지니고 있음을 확인하였다. 다른 연구에서 생체유리가 새로운 골격조직의 성장에 긍정적인 영향을 끼칠 수 있음을 보였기 때문에 이 체내 연구는 45S5이 혈관부착 골조직의 개발에 사용될 수 있을 것이라는 점을 시사한다.

축방향으로의 혈관신생은 중요하다. 왜냐하면 이 혈관들이 수용부 부분의 조건에 독립적인 생체재료의 미세수술 이식을 가능케 할 것이기 때문이다. 또한 새로 자란 미세혈관들이 미성숙하고 일정한 크기의 작은 직경을 지닌다는 것을 발견하였다. 이는 이식이 한번 이루어지면 미세혈관이 이어지는 성장에 중요하다는 것을 의미한다. 이식은 AVL 척추경을 격리 챔버로부터 다른 부위, 예로 골격이나 기타 치료가 필요한 조직에 옮기는 것으로도 이식이 쉽게 일어난다.

희망은 이 기술, 혹은 이와 비슷한 기술이 조직을 만드는 데에 사용되어 장관골 골결손을 해결하고 나아가 환자의 골반 부위에서 골이식재를 채취하는 방식을 대체하는 것이다. 이 방식은 종종 추가적이고 심각한 의학적 부작용을 일으킨다.

생체유리의 탄탄한 가능성은 ACerS Bulletin지 5월호에 45S5 발명자 Larry Hench와의 인터뷰에 언급되어 있다. 해당 기사에서 Hench는 자신이 “3세대”라 부르며, 신체의 자체 회복 메카니즘을 유발시키는 제어된 생물학적 자극을 내보내는 능력으로 정의되는 생체의학 유리와 기타 생체세라믹의 부상을 묘사하고 있다. 생체유리는 종종 이러한 3세대적 특징을 나타내는 것으로 관찰된다. ACB

그림 1. 연구자들은 생체유리로 된 혈관화 조직 샘플을 만들어냈다. 소결된 45S5 생체유리 유래 과립기질와 피브린젤로 채워진 테플론 격리 챔버에 혈관루프를 넣었다. (A) 기질의 처음 반에 놓인 혈관 루프. (B) 복합기질로 채워진 챔버.

그림 2. 생체유리 지지체 예의 SEM

그림 3. 혈관의 망상구조 마이크로 CT 사진

유기EL 청색발광 재료

수명 2배로 연구 가속

발광효율 높여 열화 방지

요원, 설비 증강

保土谷化學工業은 2013년 올해를 기점으로 유기 일렉트로루미네센스(EL)의 형광식 청색발광재료의 수명을 현재의 약 2배로 올린다. 스마트폰(다기능휴대전화)등의 디스플레이 용도에서는 초기의 휘도가 3% 감쇠할 때까지 2000시간 정도의 수명을 상정. 조명용의 경우는 동 30% 감쇠하기까지 5만 시간 정도를 목표로 한다. 연구원의 증원과 평가실험설비의 증설과 같은 연구개발체제의 강화로 청색발광재료에서 세계 최고 점유율을 목표로 한다.

디스플레이 용도에서는 청색 중에서도 단파장인 퓨어블루의 실현이 요구된다. 스마트폰 용도 등은 상품 사이클이 짧다는 점도 있어, 2년 동안 이용할 수 있는 휘도의 유지가 요구된다. 형광식 청색 재료는 연결 자회사인 한국 SFC가 개발과 제조를 담당한다. 약 60명의 연구개발 요원이 있는데, 保土谷化學工業에서 약 20명의 연구원을 파견한다. 앞으로 더 인원을 증원할 계획이다.

올해 안에 SFC에 평가 설비를 증강하여 자사의 재료를 유기 EL 패널에 도입하여 성능 평가를 할 수 있는 체제를 강화한다. 재료 자체의 수명을 늘리고 발광효율도 높일 수 있으므로 발열을 억제하여 재료의 열화를 막기 위한 개발을 추진한다.

SFC는 형광식 청색 발광 재료 가운데에서도 디스플레이용에서 높은 점유율을 보이고 있다. 앞으로는 텔레비전이나 조명용도로 수요가 확대될 전망이다. 발광재료는 형광식 이외에 효율이 우수한 인광식이 있다. 적색이나 녹색은 인광식이 보급되어 있다. 단, 파장이 짧은 청색은 인광식의 수명이 짧다는 것이 과제로 형광식이 주류를 이루고 있다. 保土谷化學工業은 郡山공장(福島縣 郡山市)에서 정공 운송 재료와 전자 수송 재료를 생산하고 있다. 이 재료들과 형광식 청색 발광 재료를 조합시켜서 성능을 최적화하여 경쟁력을 높일 계획이다. 일간공업

교세라, 상한 가격으로 매전(賣電)

가정용 에너지 관리 시스템에 신기능

4월 이후의 제도 대응

교세라는 전력 사용량을 감시하는 가정용 에너지 관리 시스템(HEMS)의 기능을 대폭 향상시킨다. 4월 이후에 축전지와 연결한 태양광 발전의 잉여 전력을 매입제도의 상한 가격으로 매전할 수 있는 기능을 채택했다. 3월 중에는 컨센트 단위로 기기 20개의 사용량을 감시하거나 가스와 수도의 사용량도 파악할 수 있는 기능을 추가하였다. 인터넷과 연결하여 사용 용도를 확대한다.

교세라의 HEMS 「하우스마이루나비」의 소프트웨어를 갱신하여 발매 후 처음으로 기능을 추가한다. 태양광 발전을 통한 매전 시에 축전지에서 주택으로의 급전(給電)을 멈추는 기능을 채용. 주택용 태양광 발전 시스템은 다 사용하지 못한 잉여 전력을 1킬로와트 시 42엔에 매전할 수 있다. 그러나 축전지와 연결되어 있으면 매전 가격은 동 34엔으로 낮아진다. 새 기능은 급전 정지로 인해 4월 이후에 적용되는 매전의 새로운 상한 가격이 적용된다.

콘센트와 기기 사이에 계측기가 되는 「스마트탑」을 부착함으로써 콘센트에 끼운 기기의 사용량을 확인할 수 있다. 최대 20개까지 계측할 수 있어, 기기 별로 전력의 낭비를 파악할 수 있어 절전 효과를 높일 수 있다.

외출해서도 사용량을 열람할 수 있는 기능도 채용한다. 인터넷 경우로 스마트폰, 타블렉 단말기(휴대형 정보단말)로 HEMS의 정보를 확인할 수 있다. 수도, 가스의 정보도 함께 사용자의 요구에 대응한다.

HEMS는 전력 사용량의 상시 감시로 절전으로 연결되는 기기로 전기와 주택설비 메이커가 판매하고 있다. 이 회사는 태양광 발전 시스템과 세트로 HEMS를 판촉한다. 2012년 봄에는 經濟産業省의 도입촉진사업이 시작되었고, 이 회사 제품도 설치의 조성 대상이 되었다. 일간공업

금속과 탄소섬유 강화 플라스틱

마찰로 저가 접합

大阪大學 接合科學硏究所(소장 中田一博)는 탄소섬유 강화 플라스틱(CFRP)와 금속판을 저가로 직접 접합하는 기술 「마찰접합법(摩擦重ね接合法)」을 개발했다. CFRP판과 알루미늄, 티탄, 구리 등의 합금과 스테인리스강, 하이텐강 등을 강하게 접합할 수 있다. 3차원 형상에도 대응 가능하여 자동차나 항공기 등의 구조 부재로 응용을 기대할 수 있다. 앞으로는 평가 실험 등을 거듭하여 5-6년 후의 실용화를 목표로 한다.

CFRP와 금속의 접합은 지금까지 접합제나 레이저에 의한 접합 방법, 리베트에 의한 기계적 체결법, 사출성형법 등이 있었다. 단, 접합제는 환경문제와 경년 열화, 레이저는 장치가 고가인 점, 리베트는 원가와 중량의 증가 문제가 있고, 사출성형법에는 크기와 형상에 제약이 있다.

이에 대해 마찰접합법은 간단한 구조이므로 장치를 비교적 저렴하게 제조할 수 있고 제조 라인에 도입도 용이하다고 한다.

새 기술은 금속 별로 표면처리를 한 판과 CFRP판을 겹쳐서 접합할 금속에 따라 재질의 회전 툴(금속막대)을 고속 회전시켜서 하중을 가한 금속판에 눌러붙여 표면을 이동시킨다. 그때 발생하는 마찰 에너지로 금속 하부의 CFRP판이 연화・용융하여 접합된다.

이 연구소가 금속막대를 매 분 1000-3000회전시키며 매 분 약 1미터의 접합속도로 두께 2밀리-3밀리미터의 알루미늄 합금과 CFRP판을 접합시킨 실험에서는 접합부가 떨어지기보다 CFRP의 일부 모재가 파단되는 결과를 초래했다. 3.5킬로뉴톤의 힘에 견딜 수 있게 되어 높은 접합강도를 얻을 수 있었다고 한다. 일간공업

수소 저장재의 형성 해명

東北大 등 화합물의 개발 지침으로

東北大學金屬材料硏究所, 동 대학 原子分子材料學 高等硏究機構, 日本原子力硏究開發機構의 연구팀은 수소저장재료로 기대되고 있는 「페로브스카이트형 수소화물」이 형성되는 메커니즘을 대형 방사광 시설 「스프링8」(兵庫縣 佐用町)의 방사광 X선을 이용하여 밝혀내었다.

이 화합물의 설계와 개발의 지침을 얻게 되었으므로 재료 개발에 도움이 될 가능성이 있다고 한다.

페로브스카이트 구조는 결정구조의 일종. 페로브스카이트형 산화물로서는 초전도와 강유전(强誘電), 이온 전도성을 보이는 화합물이 합성되고 있다. 한편, 페로브스카이트형 수소화물은 수소 저장 재료로 기대되고 있지만 합성 예가 제한적이다.

이번에 수소화리튬과 니켈 금속의 혼합분체를 수소화하여 페로브스카이트형 수소화물을 합성했다. 방사광 X선을 사용한 회절법으로 관찰한 결과, 3단계의 반응 공정을 거쳐서 페로브스카이트형 수소화물이 형성된다는 것을 밝혀내었다. 일간공업

화장실, 세면기용 고급 위생도기

쟈니스工業, 중국 개척

쟈니스工業은 중국 시장을 개척한다. 화장실과 세면기용 위생도기를 판매하기 위해 중국의 주설(住設)기기 판매회사와 판매 대리점 계약을 체결하고, 상하이 시내에 쇼룸을 개설했다. 2013년 안에 중국 시장용 제품을 투입한다. 경제성장으로 절수와 세정 능력 등 기능성이 우수한 고급 위생도기 시장의 신장을 기대할 수 있는 현지 수요를 흡수한다. 중국용 수출로 2016년 1분기에 2억 엔의 판매를 목표한다.

지난 2월에 상하이 德威企業發展(상해시)과 판매대리점 계약을 맺었다. 이 회사의 그룹 회사가 운영하는 일본계 주설기기 메이커를 대상으로 한 전시시절로 넓이 약 100평방미터의 쇼룸을 개설했다. 현지의 설계사무소와 주택 개발자에게 일본에서 판매하는 안쪽에 요철이 없는 다자인의 절수 사양의 변기와 세면기 등 물을 사용하는 제품을 PR한다. 또한 올해 안에 전기 배선이 없는 욕실에 위생도기를 설치하는 사례가 많은 현지의 주택사정에 맞추어 시판되는 전지를 사용하여 리모컨으로 세정을 할 수 있는 중국 사양의 신제품도 투입한다.

중국의 고급품 시장에서는 일본이나 미국, 유럽 메이커의 인기가 높은데, 이 회사는 지금까지 손을 대지 못하고 있었다. 디자인과 기능에서 특징이 있는 충실한 제품을 보유하고 있으므로 이번에 중국 판매에 나선 것이다. 일간공업

반 가격으로 성능 유지

피치계 탄소섬유 三菱樹脂가 새 그레이드

三菱樹脂는 피치계 탄소섬유인 하이엔드 제품에서 가격을 기존 제품의 반 이하로 낮춘 새 그레이드 「다이아리드K13C6U」를 발매하였다. 섬유를 감는 방법 등을 변경하여 제조 원가를 낮추면서 강성(剛性)과 방열성능은 기존 제품과 동등한 수준을 유지했다. 인공위성용 방열재와 같은 지금까지의 특수용도와 함께 항공기와 자동차용으로도 용도를 확대한다. 2015년도에 매상고 5억 엔을 목표로 한다.

가격은 기존 제품이 1킬로그램 당 20만 엔 전후였던데 대해 새 그레이드는 동 8만-9만 엔 수준. 또 섬유 1다발 당 탄소필라멘트 수를 종래 대비 3배인 6000가닥으로 하여 방적・소성 공정을 효율화하여 제조원가를 반감했다. 강성을 나타내는 인장 탄성률은 900기가펄스. 열전도율은 600와트/메가켈빈으로, 구리나 알루미늄 이상의 방열성능을 갖는다.

신제품은 자사의 라인업 가운데 고가격대의 제품이 된다. 단, 가격을 낮춤으로써 항공기용 전자기기, 자동차용 발광 다이오드(LED)헤드라이트와 같은 경량화와 방열성이 요구되는 분야에서 수요를 전망한다. 일간공업

광학활성 인 화합물

저렴한 합성기술 개발

名古屋大學 工學硏究科의 石原一彰 교수 등은 광학활성 인 화합물을 저렴하게 합성하는 기술을 개발했다. 종래 제법보다 저렴한 마그네슘 이온과 알코올 원료인 광학활성 디오르의 혼합물을 촉매로 하여 카르보닐 화합물에 유기 인 화합물 더해서 수율(收率) 80-90%로 합성했다. 광학활성 인 화합물은 가수분해 효소인 프로테아제와 에스테라제의 저해제 합성에 사용된다.

石原교수 등은 마그네슘 이온과 광학활성 디오르를 2대 3의 비율로 혼합하자 복수의 분자가 느슨하게 결합한 초분자 촉매가 된다는 것을 발견. 초분자 촉매를 이용하여 카르보닐 화합물에 유기 인 화합물을 더하자, 광학화성 인 화합물인 β호스호릴 에스테르와 α히드록시 호스혼산 에스테르를 그램 단위로 합성할 수 있었다. 종래 사용해 왔던 촉매의 원료는 마그네슘 이온보다 고가이며 화합물을 합성하는 수고도 필요했다. 일간공업

1400℃ 내열산화물 촉매

톨루엔 정화 백금 대체

환경장치용 기술 제안

阪大가 개발

大阪大學 大學院 工學硏究科 應用化學專攻의 今中信人 교수와 增井敏行 준교수 등은 최고 1400℃의 고온에서 연소해도 촉매 활성이 열화되지 않는 산화물 촉매를 개발했다. 촉매에 높은 내열성이 요구될 경우, 백금 촉매를 사용하는데, 이에 비해 저가이다. 휘발성 유기화합물 정화장치에서는 백금 촉매를 사용하고 있으며 특히 톨루엔의 정화장치에 대한 대체 이용이 전망된다. 환경 장치 메이커 등에 기술을 제안하여 공동 개발할 방침이다.

今中교수와 增井 준교수는 내열성이 우수한 랜턴칼슘코발트계 페로브스카이트형 복합 산화물과 연구팀에서 독자적으로 만든 산화세륨, 산화지르코늄, 산화아연에 의한 복합 산화물을 조합시켜서 새로운 촉매를 개발했다. 백금촉매에 비해서도 촉매 자체의 가격을 약 10분의 2로 낮출 수 있으리라 보고 있다.

백금 촉매는 연소열에 의한 장치 내의 온도 상승으로 열화한다. 그에 따라 반복하여 사용할 때마다 촉매 열화가 진행되어 톨루엔을 완전히 연소 제거할 수 있는 최저온도(정화온도)의 값이 서서히 상승한다는 문제가 있다.

개발한 촉매는 톨루엔 정화 온도가 약 300℃. 정화 활성을 유지할 수 있는 최고 온도 1400℃에서도 촉매가 열화하지 않았다. 기술 개발에서 요구되고 있는 정화 온도와 촉매의 내열 최고 온도의 차가 커서 백금을 사용하지 않는다는 점에서도 그 요구를 만족시킨다. 현재 환경오염 배출・이동 등록제도(PRTR법)에 기초하여 사업자는 화학물질의 관리가 요구되고 있다. 단, 백금촉매를 사용하는 기존의 휘발성 유기화합물의 정화처리장치는 1000만 - 2000만 엔 정도로 고가이므로 중소의 그라비아 인쇄업 등의 정화장치 도입이 늦어지고 있다. 일간공업

캐나다 에어리어브런즈

열교환율을 대폭 향상

공조 부하 경감 환기 시스템

캐나다의 에어리어브런즈는 5월에 열교환 효율이 85%(0℃일 때)의 현열식(顯熱式) 열교환 환기 시스템을 발매한다. 실내에서 배기하는 공기와 실외에서 끌어들이는 공기가 접촉하여 열교환하는 핀의 면적을 종래 제품과 비교하여 약 1.4배인 13평방미터로 확대, 열의 변환효율을 높였다. 가격은 31만 2900엔. 關東 북쪽 지역을 대상으로 첫해는 연간 600대의 판매를 목표로 한다.

열교환 환기 시스템은 열 회수로 공조 부하를 경감하여 냉난방 원가를 낮춘다. 신제품은 이 회사가 전개하는 「라이프브레스」브랜드 1기종에 대해 실내의 공기와 실외의 공기를 받아들이는 코어의 형상을 사각형에서 육각형으로 변경. 코어 속에 넣을 핀의 면적을 넓일 수 있게 되어 열교환율이 종래 제품의 72%에서 85%로 향상되었다.

겨울철에 기기 내부에서 발생하는 서리를 없애기 위해 흡입하는 따뜻한 기운을 일시적으로 순환시켜서 서리를 제거하는 댐퍼 방식을 채용했다. 전기 히터 방식과 비교하여 전기료가 들지 않는 이외에 팬 방식과 비교하여 높은 열교환율을 유지할 수 있다. 관리는 1년에 3회면 된다. 코어는 알루미늄제로 물로 세척할 수 있다.

일간공업

반도체부품의 설계 거점

교세라, 상하이(上海)에 개설

교세라는 중국 상하이에 반도체 부품의 설계 거점 「중국 디자인센터」를 개설했다. 세라믹 팩키지 기술자가 주재(駐在)하며 현지에서의 기술지원과 캐스텀 대응 설계를 한다. 중국에서는 자동차와 휴대전화 등의 완성품 메이커가 급성장. 앞으로는 정부의 산업육성방침을 배경으로 높은 기술을 필요로 하는 전자부품과 반도체 메이커가 대두할 것으로 보고 미리 고객 대응력을 강화한다. 아시아에 있는 디자인센터는 타이완, 싱가포르에 이은 3 번째. 상하이에는 수정 디바이스 등을 위한 세라믹 패키지의 생산거점이 있었다.

패키징은 반도체 조립의 「후공정」에 해당한다. 앞으로 동남아시아와 마찬가지로 중국 현지에서도 반도체 메이커나 후공정 전업 메이커 「어셈블리하우스」의 성장이 예상된다. 이미 연구기관 등에서는 고밀도 집적 회로(LSI)의 최첨단 기술에 관한 연구도 진행되고 있다고 한다.

교세라는 내부에 캐비티(중공구조中空構造)를 갖춘 다층 세라믹 패키지로 세계 점유율 70% 이상. 이 가운데 수정 디바이스 등의 표면실장부품 80% 이상, 이미지센서용의 경우는 90% 이상을 차지한다. 다층세라믹 패키지는 교세라를 포함한 일본 3개 사가 세계의 대부분의 수요를 책임지고 있다. 한편, 기술에는 차가 있지만 중국에서는 생산 수량은 상당히 적어도 다층패키지 메이커가 생겨나기 시작했다고 한다. 일간공업

최대 1000볼트, 최대 40㎾

직류전자부하장치 計測技術硏이 개발

計測技術硏究所(橫浜市 都筑區, 사장 田中忠雄)은 최대 전압 1000볼트, 최대 전력 40킬로와트의 고압, 대용량의 직류전자부하장치를 개발하여 발매했다. 차량 탑재용 축전지나 DC/DC(직류/직류)컨버터의 평가 실험, 스마트그리드(차세대 전력망)실증에 직류 급전의 부하 소비 모의(模擬) 등의 용도를 전망한다. 전압 60-1000볼트, 전력 600와트-40킬로와트로 전체 51기종 시리즈를 준비. 51기종 합계로 연간 100대의 판매를 목표한다.

전압 1000볼트의 직류전자부하장치는 이 회사에 따르면 일본 시장에서 최고성능. 이 회사 종래 제품의 최대 전압은 500볼트였다. 전기자동차(EV)의 개발용 등으로 고전압 요구가 높아지고 있으며 또한 고압에서 사용할 수 있는 반도체 스위치 등의 전자부품이 늘어난 점도 있어 설계를 재검토하여 제품화했다. 또 이 회사 종래 제품은 용량 10킬로와트였지만, 동 40킬로와트로 대용량화하여 상품 라인업을 늘렸다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net