수용액 속의 산화티탄 광촉매 반응

초고해상 맵핑

단일분자로 형광 이미징

고감도 응답 프로브 개발

大阪大學産業科學硏究所의 眞嶋哲郞 교수 등 연구팀은 수용액 속의 산화티탄 광촉매 반응에 대해 단일입자・단일분자 레벨에서 형광 이미징에 성공했다. 또한 개발한 「고감도 수용성 레독스 반응 형광 프로브」와 단일분자 형광현미경으로 산화티탄 나노 입자 위에서 일어나는 광촉매 반응의 위치를 10나노미터 정도의 공간 분해능의 초고해상 맵핑도 실현했다. 수용액 속의 여러 가지 레독스 반응(산화 환원 반응)의 프로브(표적에 대한 특이적 결합을 이용하여 존재를 확인하기 위한 물질)로 사용할 수 있다.

眞嶋 교수 등은 이미 단일분자 레벨에서의 형광 이미징 관찰용 「레독스 반응 형광 프로브」로서 난수용성의 색소 「DN-BODIPY」를 개발했다. 이 색소는 무(無)발광성이지만 환원하면 강(强)발광성의 「HN-BDIPY」가 된다. 이것을 산화티탄 광촉매에 의한 환원반응으로 프로브로 이용했다.

수용액 속에서 광촉매 반응이 단일분자에서의 형광 이미징이 어려운 것은 유기색소가 물에 녹지 않으며 광촉매와의 상호작용이 작다는 점 등이 요인. DN-BODIPY도 물속 용해성이 낮다.

수용성을 높이기 위해 DN-BODIPY에 하나 혹은 두 개, 친수성을 부여하는 스루혼화하여

「MS-DN-BODIPY」와 「DS-DN-BODIPY」를 합성한 결과, 이 두 색소의 수용성은 100배 이상 증가했다. 수용액 속의 산화티탄 광촉매 반응의 검출 감도도 10-30배 높아졌다.

한편 연구팀은 입경 14나노미터의 금나노 입자를 부착한 입경 150나노-250나노미터 정도의 산화티탄 나노입자 위에서 일어나는 가시광 광촉매 반응의 위치를 초고해상도 맵핑하는 데에도 성공했다. 일간공업

2배속으로 박막 미세 가공

UV레이저발진기 출력 3배

片岡製作所(京都市 南區, 사장 片岡宏二)는 종래 기종의 3배인 3와트로 고출력인 싱글모드 UV레이저발진기 「KLY-QVS3α」을 발매했다.

주파수는 동 2배인 200킬로헤르츠의 고주파 타입으로 고품질이며 안정적인 박막의 미세가공이 종래 기종 대비 2배의 속도로 가능하다. 가격은 871만 5000엔으로 연간 30대의 판매를 목표로 한다.

태양전지와 터치패널, 유기일렉트로 루미네센스(EL) 등 박막의 패터닝, 세라믹스와 그린시트 커팅 등 폭넓은 미세가공 수요를 노린다. 공진기 구조의 간소화 등 연구를 통해서 변환효율이 향상됐다. 종래 기종에 비해 약 4배의 저가격화를 실현한 이외에 용적에서 2분의 1의 콤팩트화를 꾀했다. 외형 치수는 세로 355밀리×세로 213밀리×높이 13밀리미터이다.

새 발전기는 레이저를 응집하는 싱글모드식, 파장 355나노미터의 UV레이저로 미세가공에 적합하다. 종래 기종의 출력은 1와트로 고출력화로 안정성이 높은 처리가 가능하도록 고출력이 요구되어 왔다. 최대 발진 주파수도 2배인 200킬로헤르츠로 생산성 향상도 기대할 수 있다. 일간공업

나노레벨의 다공막

旭化成센이가 마이크로필터

「폴리케톤」으로 실현

겔상 입자 높은 여과 정도(精度)

旭化成센이(大阪市 北區, 사장 高梨利雄)는 먼지나 녹의 제거에 사용하는 마이크로 필터에서, 평균 구멍지름의 나노레벨을 실현한 「폴리케톤다공막」의 개발에 기준을 마련하였다. 폴리에틸렌 막과 나일론 막에 비해 에너지 손실의 기준이 되는 압력손실이 낮고, 정밀한 사이즈에서의 분리가 가능하다. 「KPK시리즈」로 시트와 카트리지로 만들어 샘플출하를 시작했다. 가격은 사양별 조기 제품화를 목표하고 있다.

폴리케톤은 에틸렌과 일산화탄소의 교대공중합체로 독자의 제막 기술로 미세한 다공막 제조에 성공했다. 평균 구멍의 지름은 80나노-400나노미터를 실현했다. 공극률(空隙率)은 82-87%이며 섬유지름은 75나노-200나노미터. 필터를 여과했을 때의 압력손실은 나일론이나 폴리에틸렌, 폴리테트라플올로에틸렌(PTFE)에 비해 낮은 등 고기능화 했다.

카트리지로 했을 경우 필터를 통해서 제거할 수 있는 입자의 크기를 나타내는 지표 「절대여과정도(絶對濾過精度)」는 0.1마이크로미터-0.45마이크로미터의 성능을 유지시킬 수 있었다. 여과 면적은 6300평방센티미터.

이 회사는 겔상 입자를 효율적으로 제거할 수 있는 필터 제품의 신제품으로써 「KPA시리즈」와 「KNA시리즈」를 발매하는 등, 라인업을 강화하고 있다. 일간공업

지그재그형 전동성 고분자 재료

에너지 효율 10배로

京都大學 대학원 공학연구과의 寺尾潤 준교수 등의 연구팀은 東京工業大學, 大阪大學과 공동으로 전기전도성이 있는 고분자 화합물 「π공역(共役)폴리머」를 피복한 뒤에 π공역 고리를 직선형에서 지그재그형으로 변경하고 에너지 전도효율을 대폭 높이는데 성공했다. 앞으로는 유기반도체 재료와 분자디바이스의 배선소자 등으로 활용을 기대할 수 있다.

연구팀은 우선 폴리머 고리 안에서 효율적인 전하 이동을 실현하기 위해서 폴리머를 절연성의 환상(環狀) 올리고당의 일종인 「시크로덱스토린」으로 피복했다. 이로써 아모르파스(비정질) 실리콘에 필적하는 전하 이동도를 갖춘 직선상의 피복형 폴리머가 탄생했다. 단, 실온 영역에서는 열에 의한 폴리머 고리의 ‘흔들림’이 영향을 미치기 때문에 폴리머의 분자 에너지 레벨을 같게 하여 늘어놓고 결합위치를 지그재그 상태로 만들었다. 그 결과, 에너지는 징검돌을 튀듯이 「호핑 이동」을 한다고 한다. 폴리머를 균등하게 하여 지그재그로 배치한 것은 직선형보다 약 10배의 효율을 내는 것으로 확인됐다. 일간공업

마이크로 전지의 3D 인쇄

.jpg)

하버드 대학교의 위스연구소과 일리노이대학교 어바나-샴페인캠퍼스의 연구자들은 마이크로 크기의 리튬이온 전지를 만들기 위해 3D 인쇄를 사용하였다.

메타물질 평면렌즈, 자외선 파장에서 쓰이다

.jpg)

은(녹색)과 티타뉴산화물(파란색)의 나노레이어가 층층이 번갈은 자외선 메타물질 평면렌즈의 도식. 자외선광이 비춰지면 판에 있는 샘플 물체의 3D 이미지가 판의 반대편 빈공간에 투사된다.

최근 미국표준기술연구소의 과학자들은 휘면서 자외선을 집중시키는 평면렌즈를 이용하여 빈 공간에 뜨는 물체의 3D 이미지를 만들었다.

메릴랜드 대학교(University of Maryland)의 메릴랜드 나노센터(Maryland NanoCenter), 시라큐스 대학교(Syracuse University), 그리고 브리티시컬럼비아대학교(University

of British Columbia)의 연구자들이 협업하여 개발된 이 장치는 은과 티타늄산화물이 층층이 번갈아 있는 나노레이어들로부터 만들어졌다.

이렇게 만들어진 메타물질렌즈는 음의 굴절률을 지니고 있어서 렌즈에 놓인 그 어떤 물체도 3D 이미지를 투사할 수 있다. 과학자들은 이 장치가 만들기 쉬우며 여러가지 응용분야 중에서도 포토리소그래피, 나노단위의 제어 및 제조, 고해상도 3D 이미지 구현을 개선시킬 것으로 보고 있다.

메타물질은 음의 굴절률을 지니고 있다. 이는 빛을 본질적으로 거꾸로 흐르게 한다는 것이다. 이러한 특성은 자연에 존재하지 않는다. 공기나 물처럼 자연발생적인 물질들은 양의 굴절률을 지니고 있다. 하지만 러시아의 물리학자 Victor Veselago는 1967년에 음의 전기 유전율과 음의 투자율을 지니는 물질들이 음의 굴졀률을 지닐 것이라는 이론을 제시하였다.

그는 또한 –1의 굴절률을 지니는 물질이 평면(곡면과 반대 의미로써)렌즈를 만드는 데에 사용될 수 있을 것이며, 그 렌즈가 빈공간에 3D 이미지를 투사할 수 있을 것이라는 이론을 세웠다. Veselago의 예측 이후로 마이크로파, 적외선, 그리고 가시광선 파장에서 사용할 수 있는 렌즈들을 개발하는 데 30년이 넘게 걸렸다. 더 짧은 자외선 파장에서 활용 가능한 렌즈를 만들기위해서 10nm만큼 작아야한다.

NIST 연구자들은 네덜란드에 있는 FOM 원자분자 물리학연구소(FOM Institute for Atomic and Molecular Physics)의 연구그룹에서 제안한 디자인을 적용하여 만들기 쉬움과 동시에 들어오는 빛의 입사각과 상관없이 음의 굴절률을 지니는 나노미터 두께의 은과 티타늄산화물 레이어가 번갈아있는 샌드위치(층상구조)를 제작하였다. 이들은 다른 조합의 재료들을 사용하여 전자기 스펙트럼의 다른 영역에 사용하기 위한 용도의 비슷한 렌즈를 만들 수 있을 것으로 보고 있다. ACB

경질 탄소막 기술

자동차 부품에 도입

높은 내구성 요구에 대처

TPR, 日本피스톤링은 잇따라 다이아몬드의 결정구조와 비슷한 경질탄소막(DLC=다이아몬드 라이크 카본)에 의한 표면처리기술을 4륜 자동차용 부품에 도입한다. 바이오에탄올이나 가스 등 사용연료가 다양화하여 엔진 부품에 가해지는 부하가 높아가는 가운데, 높은 내구성에 대한 요구에 대응한다. 지금까지의 금속재에 의한 물리증착처리에 비해 높은 내마모성이 필요한 용도에 DLC기술을 제안한다.

TPR과 日本피스톤링은 엔진 부품인 피스톤링에 DLC로 표면처리한 피스톤링을 납입 실적이 있다. DLC는 피막의 두께나 첨가하는 미량성분의 차이에 따라 다른 특성을 보이므로 자전거용으로는 알루미늄재와 궁합이 잘 맞는 제품을 생산할 수 있다. 자동차용에서는 두께를 두껍게 하는 등으로 내마모성을 높일 수 있는 기술개발에 기준을 마련하여, 완성차 메이커에 제안을 시작했다. 제안 활동과 병행하여 원가 절감과 기술개량을 추진한다.

日本피스톤링은 2014년을 목표로 日本피스톤링 岩手一關공장(岩手縣 一關市)에 양산화에 대응할 수 있는 규모의 시작 설비를 도입한다. 투자액은 약 2억 엔. 지금까지 외주처에서 DLC 표면처리를 했던 피스톤링을 완성차 메이커에 샘플 공급해 왔다. 앞으로 설비 메이커와 협력하여 자동차용 설비부터 시작하여 본격적인 전개를 위해 품질 향상을 꾀해 나갈 예정이다.

남미를 통한 바이오에탄올 도입과 함께 가스 연료의 증가, 또 신흥국에서는 유황성분 등을 포함한 조악한 연료도 사용하는 등, 엔진에 사용되는 연료는 세계적으로 다양화하고 있다. 또 하이브리드 자동차는 가장 연비가 좋은 조건에서 엔진을 움직이므로 부품의 사용 환경은 엄격하다. 따라서 엔진 부품 각사는 높은 내구성 부품의 개발을 추진, 피스톤링 이외에 실린더 라이너와 밸브 시드에서는 금속 재료의 개량 등이 이루어지고 있다. 일간공업

자화 스위칭

자장 10분의 1로 실현

적층자석박막의 스핀파(波) 이용

고밀도 기억소자에 길

東北大學 금속재료연구소의 高梨弘毅 교수, 關剛齊교수, 慶應義塾大學, 産業技術總合硏究所의 연구팀은 자석의 강도를 나타내는 벡토르량(자기모멘토)의 파(波)인 스핀(자기적 성질)파를 이용하여 종래 대비 10분의 1이라는 작은 자장으로 자화 스위칭시키는데 성공했다. 두 개의 다른 성질을 가진 자석을 나노미터의 두께로 적층화한 박막을 만들어서 실현했다. 정보의 기입에 필요한 자장을 현재에 비해 1자릿수 줄이게 되어 초고밀도 자기기억소자의 기입 기술 등에 응용이 기대된다.

제작한 박막은 스위칭을 위한 자장이 큰 자석인 철백금(FePt)합금과 자장이 작은 자석의 파마로이(NiFe)합금이라는 다른 두 개의 자석을 적층. 그 자기 모멘트 운동을 조사한 결과 이 모멘트의 회전운동이 물결처럼 전반(傳搬)하는 스핀파가 존재하고 있다는 것을 확인했다.

파마로이 합금 내의 스핀파를 외부에서 강제적으로 생성했을 경우 스핀파가 FePt합금까지 전반하여 이 합금의 스위칭 자장이 10분의 1로 낮아진다는 것을 발견했다.

하드디스크 구동장치(HDD)등의 자기기억소자는 자석의 방향으로 「1」 「0」의 정보를 기록한다. 정보의 기입에는 자석의 방향을 바꿀 필요가 있어 통상 외부에서 자장을 가한다. 그러나 이 소자의 높은 기록밀도화가 진행되어 스위칭 자장이 급격하게 늘어나 동작전력 저감의 관점에서 큰 문제가 되어 왔다. 일간공업

더 나은 뼈를 만들기 위해 점토에 집중되는 연구

국립건강연구소에 의하면 미국의 인구가 고령화되어감에 따라 매년 백만명이상의 미국인이 엉덩이나 무릎 치환수술을 하고 있다고 한다. 더불어 제대군인의 정형외과적 손상, 그리고 골다공증과 관절염 같은 질병들이 있기에, 몸이 골격을 재생성해낼 수 있도록 돕는 방법에 대한 연구의 중요성이 더욱 분명해지고 있다.

이 분야를 연구하는 과학자들은 현재 개질점토재료가 골의 내성장와 재생성에 중요한 기초가 될 것으로 보고 있다. 노스다코타주립대학교(North Dakota State University,

Fargo)의 연구팀은 분해가능하며 생체에 적합한 나노점토재료에 기반한 3D 메쉬 골격을 개발하였다. 팀의 리더이며 유명한 토목공학과 교수인 Kalpana Katti에 의하면 점토는 조직의 기계적 특성을 개선시키며 뼈가 재생성되는 동안의 하중을 견딜 수 있도록 한다.

Katti는 보도자료에서 “또한 생광물화된 나노점토는 지지체에 골 생성을 가능케할 골원성이나 골형성 능력을 부여한다.”고 말했다.

연구자들은 골 재생성 중에 유체와 혈액의 흐름을 활성화시키기위해 설계된 생물반응기에서 새로운 골 성장을 촉진하기 위해 아미노산함유 개질나노점토를 사용했다 보고한다.

최근 브리검여성병원(Brigham and Women’s Hospital, Boston)의 또다른 연구팀에서는 층으로 된 점토가 추가적인 골유도인자없이 줄기세포를 골격세포로 전환시킬 수 있다고 보고하였다.

BWH의 생명공학부의 Ali Khademhosseini가 이끄는 그룹은 한 보도자료에서 이들이 개척한 합성 규산염이 “줄기세포에 줄기세포분화와 기능적 조직 생성을 촉진되게 할 수 있다.”고 말했다.

이런 재료들은 간단하거나 복잡한 규산의 염으로 식품첨가물, 유리와 세라믹의 충전제, 그리고 그 외 산업적 응용으로 널리 사용되어왔다.

BWH의 생명공학부의 연구자 Akhilesh Gaharwar는 보도자료에서 “강한 예비연구에 기반하여, 우리는 생리활성도가 고도로 높은 나노플레이트들이 주사 가능한 조직 복구 복합재, 생리 활성된 충전제, 혹은 골조직공학의 특정 세포 반응을 자극하기 위한 치료제로 활용될 것이라 믿는다,” 고 말했다. ACB

요시다工業

판재의 소량 생산 대응

탁상 다이체인저 프레스 微細加工硏과 개발

요시다工業(福井縣 鯖江市, 사장 吉田俊博)은 微細加工硏究所(東京都 八王子市)와 공동으로 탁상 다이체인저 프레스를 개발했다. 상하형 위치결정 등의 공통 기구를 종합한 카세트식 금형을 바꿔 끼워 사용하는 구조. 수백에서 2000정도의 다품종 소량 프레스 가공에 대응할 수 있다. 의료기기와 시작품용으로 채용을 제안한다.

가압력 10톤으로 가공할 수 있는 사이즈는 35밀리× 25밀리미터. 카세트 틀을 교체하면서 빼기(拔き)와 구부림 등의 가공을 반복한다. 롯트 수가 적고 재료에 판재를 사용하는 소량생산에 적합하다. 펀치나 다이 등의 제품 형상을 결정하는 부분만 만들 수 있기 때문에 금형비를 통상의 반액 정도로 줄일 수 있을 전망. 福井縣의 2012년도 차세대 기술제품개발지원 보조금을 받아 총액 1100만 엔을 투자하여 개발했다. 일간공업

터치패널 배선용

감광 페이스트 양산

東レ는 터치패널의 인출 배선용 감광성 도전 페이스트의 양산을 시작했다. 스마트폰(다기능휴대전화)등에서 디스플레이 면적 확대를 위해 틀 가장자리가 좁아져 있어 인출배선의 미세화에 적합한 이 페이스트의 문의가 증대. 우선은 한해 2배의 비율로 판매 증가를 전망하고 있으며 플라즈마 디스플레이 패널(PDP)용 도전페이스트의 생산 설비를 전용한다. 2017년에 연간 출하 대수 20억 장 이하에 달할 전망인 터치패널 시장에서 미세배선용도 점유율 1위를 목표로 한다.

東レ가 다루고 있는 것은 바인더와 감광성 수지와 은의 혼합 페이스트. 노광으로 회로 패턴을 형성하는 포트리소그래피 공정 후 가열하여 경화 수축시킨다.

2년 전부터 이 페이스트의 용도 개척을 진행해 왔으며 터치패널의 배선용으로 채용이 결정되었다. 수주량이 증가하면 滋賀縣 거점에 제조설비의 정비도 검토할 예정이다.

스마트폰이나 타블릿 단말의 틀 가장자리가 좁아져 있으므로 터치패널에서 온 신호를 전달하는 인출배선의 폭이 일부에서 50마이크로나 그 이하로 미세화해 있다. 종래의 스크린 인쇄방식에서는 배선의 미세화가 어렵다는 점에서 증착이나 포토리소그래피 방식으로의 전환이 진행되고 있다.

증착방식은 비싼 원가가 과제. 또 포토리소그래피 방식 중에서 東レ에서 만든 페이스트는 감광성과 도전성을 겸비하고 있기 때문에 사용자의 제조공정의 간략화로 이어질 수 있다는 이점이 있다.

富士經濟(東京都 中央區)에 따르면 2017년의 터치패널 세계 출하 대수는 2012년에 비해 약 73% 증가한 19억 4160만 장이 될 전망. 일간공업

테플론을 강하게 하는 실리카 나노입자

.jpg)

PTFE 표면에 있는 직경 50nm의 실리카 나노입자의 AFM 이미지.

비접착 표면으로 잘 알려져있고, 부엌도구에서 항공우주 및 의료부품까지 활용되는 폴리테트라플루오로에틸렌(테플론)은 실리카 나노입자 덕에 내마모성이 향상될 것이다.

아칸소 대학교(University of Arkansas, Fayetteville)의 연구자들은 PTFE 박막을 실리카 나노입자로 처리하여 여러 시험에서 적은 마찰을 유지하는 동시에 마모를 크게 감소시켰다. 실리카 나노 입자를 주입한 PTFE 표면을 순수 PTFE 박막과 노출된 스테인레스강과 비교했을 때, 연구자들은 복합박막의 마모성이 매우 향상된 것임을 발견해냈다. 모든 PTFE 코팅은 딥 코팅 타입 316 스테인리스강 기판으로 생산되었다.

부교수이자, 대학의 나노역학 및 마찰학 연구소(NMTL; Nano Mechanics and Tribology Laboratory) 소장이고 21세기 기계공학의 교수직(21st Century Professorship in Mechanical Engineering) 보유자인 연구자 Min Zou에 의하면, 연구팀은 직경 50nm의 실리카 나노입자 농도가 각각 1.7과 3.3 wt%인 PTFE 표면을 기존의 PTFR 표면과 노출된 스테인레스강에 대해 비교하였다.

Zou는 이메일에서 “선형 왕복 마모 시험은 0.5GPa까지 가한 압력 하에서 시편을 반복적으로 크롬 강철 공에 마찰시켜 수행하였다.” 고 설명한다. 순수 PTFE 박막은 0.5 GPa 하에서 바로 파괴된 반면, 3.3-wt%의 실리카 복합박막은 300회를 견뎠다.

Zou와 그녀의 팀은 더 나아간 실리카-PTFE 복합재료의 개발뿐 아니라 얇은 PTFE 코팅에 다른 종류의 나노입자들을 시험하는 연구를 이어왔다고 보고한다. 박막의 내구성은 우리가 이 논문에서 보고한 것에 비해 네 배가 증가하였다. 접착층을 추가할 경우 내구성이 70 배 증가하였다.

NMTL은 마찰과 마모를 감소시키고, 생물의학적 응용분야에서 세포접착과 성장을 촉진시키기 위한 나노규모의 표면형상과 화학적 특성을 지닌 다양한 종류의 나노공학적 표면들을 개발해왔다. 해당 연구에 대한 결과는 Tribology Transactions지에 게재된 논문 ‘Wear-resistant PTFE/SiO₂ nanoparticle composite films’에 보고되어 있다. ACB

재생 황동 경도(硬度) 3배

절삭 찌꺼기 성형・소결

日大가 새 기술 도전률 개량으로 실용화

日本大學 生産工學部의 久保田正廣 교수 등은 황동의 절삭 찌꺼기를 고강도 구리합금과 같은 정도의 경도로 성형하여 재활용하는 기술을 개발했다. 경도는 원래의 황동에 비해 최대 3배 가깝게 향상된다. 강도가 요구되어 보통의 재활용 재료에서는 적용되지 않았던 용도에 대한 이용이 가능하게 된다. 폐재료를 유효하게 이용할 수 있는데다가 희소금속(레아메탈)을 사용하지 않고 부가가치를 높일 수 있기 때문에 원가 면에서 메리트를 전망할 수 있다. 도전률의 유지 등 개량을 거듭해 조기 실용화할 계획이다

구성 비율이 구리 65%, 아연 35%인 「65/35 황동」절삭 찌꺼기 분말야금의 기술로 성형, 소결하여 재활용 재료를 제작했다. 65/35 황동은 정밀기기나 가전의 나사 등에 사용되고 있다. 금속의 재활용은 용해 주조가 일반적이며 분말야금으로 황동을 재활용한 예는 없다.

볼밀이라는 장치로 재료를 금속 볼과 함께 섞어서 기계적으로 분쇄하는 메커니컬밀링 처리를 한 후, 방전 플라즈마 소결법으로 약 1200℃의 열과 압력을 5분 동안 가하여 굳힌다. 재료 내부의 구조변화로 높은 강도가 나온다.

성형 후의 재활용 재료는 분쇄 시간이 길수록 경도가 향상한다. 32시간 처리했을 경우 경도를 나타내는 비스커스 경도는 원래 재료의 약 2.7배인 322HV. 희소금속을 더해서 경도를 향상시킨 고강도 구리합금은 예를 들면 구리 - 티탄계가 300-350HV. 재활용 재료로 같은 정도의 경도를 실현할 수 있었다.

한편, 분쇄처리 시간이 길어질수록 도전률이 낮아진다는 과제가 있다. 구리는 전선이나 구동 케이블 등에 사용되고 있으며, 기계의 소형화에 따라 고강도・고도전률의 수요가 높아지고 있다. 황동의 재생재료로 고강도와 도전성을 양립하여 양산화할 수 있게 되면 기존의 고강도 구리에 비해 원가를 낮출 수 있을 가능성이 있다. 앞으로는 가일층 향상된 기능성과 산업 이용을 목표로 도전성을 유지하는 대책을 검토해 나간다.

회수한 금속 찌꺼기는 보통 용해하여 굳히는 방법으로 재이용된다. 단, 녹이려면 대량의 에너지가 필요하게 된다. 또 녹이게 되면 품질이 열화되는 예가 많아 신품(新品)과 동등한 용도로는 사용하기 어렵다. 재활용 재료이며 신품과 동등하거나 그 이상의 성질을 보일 수 있게 되면 용도를 확대시킬 수 있을 것이다. 일간공업

그래핀 산화물 박편으로 만들어진 새로운 나노물질

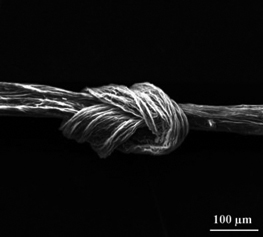

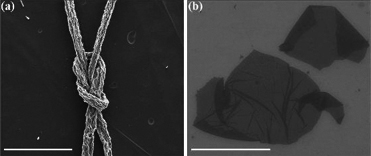

그림 1. 전체 길이를 따라서 동일한 인장 강도를 가진 매듭진 탄소섬유. 이 특성은 첨단 섬유에 적합할 것이다.

그림 2. (a) 그래핀 산화물 박편으로 만든 섬유의 매듭; 스케일 바는 500μm이다. (b) 실리콘 기판 위의 단일층 그래핀 산화물 박편; 스케일 바는 50 μm이다.

라이스 대학(Rice University)의 연구진은 그래핀 산화물로 만들어진 큰 박편으로 강한 탄소 섬유를 만드는데 성공했다.

이 섬유는 독특한 매듭 강도를 가진다. 대부분의 섬유들은 매듭의 장력 하에서 부러지는 경향이 있지만 이번 연구진이 개발한 섬유는 100%의 매듭 효율을 가지는 것으로 증명되었다. 이 새로운 연구결과는 저널 Advanced Materials에 온라인으로 게재되었다.

이 물질은 강하고 가벼운 항공기를 위한 복합물 또는 방탄복을 위한 직물 등에 탄소 섬유를 사용해서 강도를 증가시키는데 사용될 수 있다고 연구진은 말했다. 이 매듭은 섬유의 다른 부분만큼 강하다. 이것은 탄소섬유 또는 폴리머 섬유에서 결코 일어날 수 없는 현상이다.

그래핀 산화물 박편은 몇 년 전에 라이스 대학의 연구진에 의해 개발된 친환경적인 방법을 사용해서 만들어졌다. 흑연에서 화학적으로 추출된 박편은 22마이크론의 평균 지름을 가지고 작은 것처럼 보이지만 그들은 현재의 탄소섬유에서 사용되는 석유 기반의 피치(pitch)와 비교했을 때 엄청난 크기이다. 피치 입자들은 단지 2나노미터의 크기를 가지는데 비해서 이 박편은 22마이크론을 가지기 때문에 약 10,000배 더 크다.

약한 반데르발스 힘은 그래핀 박편도 가지고 있다. 그러나 피치와는 달리, 원자 두께의 박편은 넓은 표면적을 가진다. 습식-방사(wet-spinning) 프로세스는 고전도성 나노튜브 섬유를 만드는데 최근에 사용된 것과 유사하지만, 이런 경우에 초산(super acid)보다는 용매로서 물을 사용한다. 매듭의 굽힙성형성(Bendability)은 섬유의 굽힘 계수 때문인데 이것은 유연성의 척도가 된다. 그래핀 산화물이 매우 낮은 굽힘 계수를 가지기 때문에 여기에는 매듭이 없다고 일반적으로 생각한다.

산업용 탄소섬유의 화학적 성질이 한계에 도달했기 때문에 수십 년 동안 많은 향상이 이루어지지 않았다. 그러나 상온에서 방사된 새로운 탄소섬유는 인상적인 인장 강도 및 인장 계수를 가지고 있고 더 높은 온도에서 어닐링될 때 훨씬 더 강해질 수 있다. 약 섭씨 2,100도까지 섬유를 가열하면 재료의 인장강도가 매우 향상되었는데 이것은 우수한 특성을 가진 새로운 복합물을 만들 수 있게 할 것이다.

이번 연구진은 9마이크론의 더 작은 그래핀 산화물을 사용해서 두 종류의 섬유를 만들었다. 큰 박편 섬유와 달리 작은 박편 섬유는 장력 하에서 습식-방사 프로세스로 만들어졌는데, 이것은 훨씬 더 정렬된 박편을 만들고 심지어 상온에서 상업용 제품의 것과 유사한 강도를 가진 섬유를 초래했다.

이 연구결과는 저널 Advanced Materials에 ‘Large Flake Graphene Oxide Fibers with Unconventional 100% Knot Efficiency and Highly Aligned Small Flake Graphene Oxide Fibers’라는 제목으로 게재되었다. GTB

탄소섬유 수요 증가

강세인 소재 각 사

중국세 피해 고성장 지속

항공기 등 산업용 축으로

東レ, 帝人 자회사인 東邦테낙스(東京都 千代田區), 三菱레이온 등 3사가 세계 점유율60-70%를 차지하는 탄소섬유 시장. 현재 3사 생산능력의 합산은 연간 약 4만 5000톤이다. 단, 여기에 중국 메이커 등에 의한 값싼 탄소섬유의 생산능력을 더하면 세계 수요에 대해 약간 과잉 기미로 비춰진다. 각사 모두 2020년 무렵까지 연 15% 정도의 성장률을 전망하고 강력한 전략을 구사하고 있지만 전망에는 불투명감도 감돌고 있다.

東レ는 탄소섬유의 세계 수요가 2012년의 약 4만 1000톤에서 2020년에는 약 14만 톤으로 높아지리라 보고 있다. 이 가운데 가장 성장을 전망하고 있는 것은 산업용도로, 2020년에는 2012년에 비해 4배 이상이 되는 연 11만 톤 이상의 시장규모가 되리라 예상한다.

올해부터 한국에서 탄소섬유의 새 공장을 가동시켰다. 산업, 스포츠 용도에서 업계의 표준 사용이 되고 있는 고강도 보통 탄성률사(絲)를 연 2200톤 생산한다. 이번 설비가동으로 東レ그룹의 탄소섬유의 생산능력은 연 약 2만 1100톤으로 높아진다.

이 회사의 탄소섬유가 항공기에 최초로 채용된 것은 1975년 미국 보잉의 소형기 「737」의 2차 구조재였다. 1기 당 사용된 탄소섬유 강화플라스틱(CFRP)의 무게는 고작 0.1톤이었다.

2012년 1분기의 ‘탄소섬유 복합재료 사업’의 매상고는 699억 엔. 이 가운데 항공기 용도는 대략 40%를 차지하기까지 성장했다.

그중에서도 보잉의 신형기 ‘787’은 약 35톤으로 기체의 반을 차지하는 재료가 되었다. 787의 운행정지 후에도 기체의 생산은 계속되고 있다는 점에서 지금까지와 같이 조업을 계속할 것(東レ)이라고 한다.

항공기에 대한 본격적인 채용까지 30년 정도 걸렸다는 점에서 大西盛行 사업본부장은 “자동차용도 기대하고 싶지만 시간을 두고 서서히 보급해 나가게 되지 않을까”하고 지적한다.

자동차 이외의 용도에서 기대하는 것이 압력용기이다. 원래 東レ의 점유율이 높은 분야로 수소가스탱크 중량에서 범용 탄소섬유에 비해 20% 경량화한 기술도 개발이 완료된 상태이다. 또한 미국의 셰일 가스 혁명에 따른 수요의 증가도 기대할 수 있다.

앞으로 일정한 성장을 전망할 수 있는 분야인 만큼 “외국인 투자자는 압력용기 용도 쪽이 자동차에 비해 투자하는데 매력적으로 비치는 점일 있을 것(일본 증권 애널리스트)”이라는 호의적인 의견도 있다. 일간공업

중국 전용 모델 투입

점화 플러그 제조원가 절감

日本特殊陶業은 5월 상순에 보수용 자동차 엔진 점화 플러그(스파크 플러그)의 중국 전용 모델을 투입했다. 현지의 보급 가격대인 6만 - 8만 위안(96만-1280만 엔)의 승용차용을 상정. 귀금속의 사용량을 줄여서 제조 원가를 낮추었다. 이 회사가 지역 전용 모델을 설정하기는 처음이다. 경합사인 독일 로버트 보쉬는 중국에서 스파크 플러그의 생산능력 증강을 계획하고 있다. 자동차 보급에 따라 보수용 부품에서도 중국 시장을 개척하려는 움직임이 활발하게 이루어져 왔다.

日本特殊陶業은 자동차 메이커용 신차 부착용과 카센터와 수리공장 등에 판매할 보수용을 각각 생산하고 있다. 점화 플러그에서의 세계 점유율은 약 40%. 단 중국에서는 10% 미만에 그치고 있어 보수용 플러그의 강화로 조기에 40%로 높일 계획이다.

중국 전용 모델은 「NGKCX熱焰」전극에 사용하는 백금의 양을 줄이는 등의 연구로 원가를 전극에 백금합금 등을 사용하는 상급 모델과 니켈 합금을 사용하는 표준 모델의 중간으로 설정하였다.

중국의 보수용 플러그 시장에서는 저가격 상품을 판매하는 현지 메이커가 강세를 보이고 있다. 이 회사는 지금까지 세계 동일 모델을 전개하고 있어 중국은 하이엔드(고급품)시장으로서의 판매에 그쳐 있었다. 앞으로는 한층 더 저가격화할 수 있는 귀금속 미사용의 전극을 이용한 보수용 플러그의 개발도 검토. 지금까지의 세계 동일 전략을 전환하여 신흥국용으로 다운 그레이드 제품을 투입해 나간다.

스파크플러그에 대해서는 덴소가 중국 등 신흥국에서 판매증가를 겨냥하여 생산 능력을 증강하고 있다. 2012년도의 생산 수는 약 2억 5000만 개. 2020년도는 그 1.5배로 늘어날 전망이다. 보쉬도 지난 3월에 江蘇省 南京市에서 아시아 태평양용의 보수용 플러그 공장을 개설했다. 앞으로는 선진국 메이커끼리의 경쟁이 치열해질 듯하다. 일간공업

SiC 반도체 양산

대구경 150㎜웨이퍼

富士電機는 업계 최초로 150밀리미터 웨이퍼를 사용한 SiC(탄화규소)파워반도체의 양산을 발표했다. 松本공장(長野縣 松本市)에 33억 엔을 투자하여 라인을 신설한다. 이미 생산을 시작한 타사는 100밀리미터 웨이퍼가 최대로 업계에서 대구경화로의 이행이 진행될 가능성이 있다.

전체 생산능력은 월 1500장이다. 후공정인 조립과 실험 라인도 구축한다. 지금까지는 産業技術總合硏究所와 공동 시작(試作)라인에서 생산, SiC반도체를 도입한 자사의 인버터를 제품화해왔다. 앞으로는 반도체의 외판에도 나선다.

이 회사가 발표한 2013년 1/4분기 연결결산은 차손금의 해소에 의한 순연세금자산 계상에서 이 회기 이익은 전기 대비 2.2배인 263억 엔으로 과거 최고를 경신했다. 2014년 1/4분기는 파워일렉트로닉스와 전자디바이스 사업의 구조개혁효과로 영업이익은 동 22.8%증가한 270억 엔으로 예상된다. 일간공업

유리 성형 프레스기 개발

프로세스 설계 등 제안

微細加工硏究所(東京都 八王子市, 대표 相澤龍彦)은 탁상에 높을 수 있는 유리 성형용 프레스기를 개발했다. 광학렌즈의 성형 등의 금형 시작이나 프로세스 설계용도로 제안한다. 가격은 340만 엔. 연간 5대의 수주를 목표한다.

금형의 사이즈는 사방 200밀리미터, 승온 능력은 500℃, 가압력은 10톤. 스트로크를 마이크로미터 단위로 조정할 수 있다. 금형의 상하에 수냉용 배관을 배치하여 승온, 성형, 냉각까지의 사이클을 평가할 수 있다. 온도와 스트로크, 가압 등의 수치를 컴퓨터로 해석하여 다단 타격 등의 성형 조건을 정하는데 도움이 된다. 메이커의 기초개발부문과 대학연구실에 제안한다. 일간공업

임플란트 위에 부착된 나노층 박막

그림. 인공 고관절의 코팅.

매사추세츠 공대(Massachusetts Institute of Technology)의 연구진은 임플란트가 뼈에 더 잘 부착될 수 있도록 새로운 나노층 코팅을 개발했다. 이 코팅은 폴리머의 나노층을 반복적으로 적층시켜서 만들어졌고, 기존의 골 시멘트(bone cement)를 대체하는데 이상적이다.

정형외과용 임플란트가 실패하는 주요 원인 중 하나는 주위 뼈와의 부실한 부착 때문이다. 슬관절 및 고관절 치환술에서 오늘날 가장 일반적으로 사용되는 재료 중 하나는 자기 치유되는 폴리머인 PMMA를 기반으로 하는 시멘트(cement)이다. 그러나 이 재료는 폴리머-뼈 계면에서 탄성계수 불일치가 존재하기 때문에 뼈와 잘 부착되지 않는다. PMMA는 매우 강하지 않으며 쉽게 부서진다. 이런 모든 요인들은 PMMA가 접합된 임플란트가 몇 년 후에 실패할 수 있다는 것을 의미한다. 임플란트가 실패하면 환자들은 이 문제를 해결하기 위해서 다시 수술을 받아야 한다.

이번 연구팀은 뼈와 강하게 부착되는데 도움을 주는 새로운 재료를 만들었다. 이 코팅은 정전기적 상호작용을 이용해서 수행되었다. 이번 연구진이 사용한 임플란트 재료들은 PEEK(의료용으로 사용 가능한 티타늄의 일종)였다. 이것은 산소 플라즈마 가스를 그들과 부딪치게 함으로써 이런 재료의 표면 위에 음전하가 만들어지게 한다. 이번 연구진은 음으로 대전된 폴리머 용액 속에 임플란트를 침적시키기 전에 순수한 양극 전하를 가진 재료의 용액 속에 임플란트를 침적시켰다.

이런 코팅은 두 가지 역할을 한다. 첫 번째 역할은 뼈에서 존재하는 발아세포(또는 뼈에서 형성되는 세포)를 활성화시키는 것이다. 두 번째 역할은 새로운 뼈가 부착될 수 있는 표면을 제공하는 것이다. 첫 번째 역할은 BMP-2라고 불리는 뼈를 형성하는 단백질을 천천히 방출시킨다. 두 번째 역할은 뼈에서 발견되는 수산화인회석(hydroxyapatite), 인산칼슘이 포함된 소위 기지층을 형성하는 것이다. 이런 층들은 훨씬 더 긴 기간 동안 머물러 있고, 임플란트와 주 조직 간의 강한 결합을 형성하는데 도움을 주는 순간접착제처럼 행동한다.

이번 연구팀은 플라스틱 및 금속 티타늄 임플란트를 삽입한 쥐 경골 속에서 임플란트의 코팅 성능을 조사했고 나노층 코팅된 임플란트가 코팅되지 않거나 부분적으로 코팅된 임플란트와 비교했을 때 뽑아내기가 훨씬 더 어렵다는 것을 발견했다. 방사선 촬영 이미지는 코팅과 뼈 표면이 서로 결합되어 있다는 것을 밝혀내었다.

이 새로운 코팅은 골 임플란트가 느슨하게 되는 것을 예방하고, 치아 및 인공 관절에서 유용하게 적용될 수 있을 것이다.

치과용 보철을 시술하는 환자들에게는 1단계로 코팅된 치아 임플란트가 사용된다. 이러한 임플란트는 며칠 내에 결합될 수 있고 환자가 식사를 재개할 수 있도록 한다. 현재, 이 방법은 전체 프로세스가 완료되기 전의 1 년 동안에 몇 번의 임상적 방문을 수행하게 한다.

나노코팅된 임플란트는 기존의 임플란트 시술을 대체할 수 있을 것이다. 이러한 임플란트는 정형외과 환자의 관절 대체 시술에서도 사용될 수 있고 국부적인 뼈의 부족을 극복할 수 있을 것이다. 슬관절 임플란트는 임플란트의 뼈 형성 능력을 향상시키기 위해서 코팅된다.

연구팀은 이 기술이 병원에서 실제로 사용될 수 있는지를 현재 조사하고 있다. 이 기술이 실제 환자에게 적용되기 전에 많은 연구를 수행해야 한다. 연구진의 다음 단계의 연구는 큰 동물 속에 나노코팅된 임플란트를 조사하는 것이 될 것이다. 연구진은 이 기술이 단기적으로 큰 영향을 끼칠 수 있기 때문에 나노코팅된 치아 임플란트에 초점을 맞추어서 연구를 진행하고 있다. 이 연구결과는 저널 Science Translational Medicine에 게재되었다. GTB

산화물 글라스 형성의 용이함

고리모양 구조가 기인

高輝度光科學硏究센터, 핀란드의 탐페레工科大學 등의 국제 공동연구팀은 산화물 글라스의 형성이 용이한 것은 산소 등이 연결된 고리모양 구조에 의해 결정된다는 것을 밝혀내었다. 대형 방사광 시설 스프링8과 슈퍼컴퓨터를 사용하여 확인했다. 이들 기술의 활용으로 앞으로는 도전성 글라스 등 기능성 재료의 설계가 가능해질 것으로 기대된다.

원료를 고온에서 녹인 후 급랭하여 글라스를 제조한다. 물질의 조성(혼합비)이 조금 바뀌면 결정화해 버리는 어려움이 있어 지금까지 요인은 밝혀내지 못했다.

이번에는 조성이 조금 변화하면 글라스화하거나 하는 식으로 변하는 시멘트 주성분인 알루민산칼슘에 주목했다. 성분인 산화칼슘과 산화알루미늄의 비율이 50대 50인 「글라스가 되기 어려운 조성」인 것은 결정화를 방해하는 무용기법(無容器法)이라는 방법으로 글라스화를 실현. 64대 36의 「글라스가 되기 쉬운 조성」의 글라스와 비교하였다.

스프링8의 고에너지X선 회절, X선 흡수 미세구조 실험과 미국에서 실시한 중성자 회절과 독일의 슈퍼컴퓨터 계산으로 조사하였다. 그 결과, 칼슘과 알루미늄이 산소로 이어져 만들어진 국소의 고리 모양 구조가 「글라스가 되기 어려운 조성」에서는 3원환이 중심으로 최대 8원환이었다. 한편 「글라스가 되기 쉬운 조성」에서는 8-15원환의 큰 환상 구조도 다수 있다는 것을 알았다.

일간공업

고대의 교훈 : 튼튼하고 친환경적인 로마의 콘크리트

내구성과 지속가능성면에서 점점 더 고대 기술에 관심이 집중되고 있다. 구체적으로 Paulo Monteiro가 이끄는 US 에너지부 산하 로렌스버클리국립연구소(Department of Energy’s Lawrence Berkeley National Laboratory)와 캘리포니아대학교 버클리캠퍼스(University of California, Berkeley)의 연구팀이 왜 그 콘크리트의 내구성이 뛰어난지 그 제조방법이 어떻게 더 친환경적이었는지 그리고 이러한 특성들은 현대의 콘크리트 생산에 어떻게 적용시킬 수 있을지를 알아내기 위해 2,000 년 된 로마의 콘크리트 방파제 샘플들을 분석했다.

Monteiro는 보도자료에서 “현대의 콘크리트가 좋지 않다는 게 아니다. 너무나도 좋기 때문에 우리는 매년190억톤씩이나 사용한다.”고 말했다. 문제는, 포틀랜드 시멘트의 제조가 산업계의 이산화탄소 배출량의 7 퍼센트를 차지하고 있다는 점이다.

포틀랜드 시멘트는 현대 콘크리트의 주결합제로 사용되고 있지만 생산공정에서 에너지를 많이 소모한다. 연구자들에 의하면, 로마의 콘크리트는 포틀랜드 시멘트의 공정에 필요한 결합제를 10 퍼센트 적게 사용하고 온도도 2/3에서 생산되었다고 한다.

UC 버클리에서 토목 및 환경 공학 연구원인 팀멤버 Marie Jackson은 나폴리 근처의 포추올리 만 방파제에서 수중 구조물에 사용된 로마의 콘크리트의 샘플을 얻었다.

로마의 공학자들은 모르타르를 형성하기 위해 석회와 화산재(포졸란)를 혼합한 후, 모르타르와 화산 응회암을 나무 형태로 다져 재료를 생산해냈다. 바닷물은 석회를 수화시키고 재와 반응하여 시멘트가 혼합되도록 했다.

잭슨은 “기원전 1세기 중반에는 콘크리트 기술의 폭발적인 발전이 있었다.”고 말한다. “로마인들은 선박을 위한 항만 구축과 군사적 목적에 적합한 혼합을 찾아 낼 필요가 있었다.”

고전 학자들의 도움으로 잭슨은 당시의 콘크리트 기술을 설명하는 라틴어 텍스트를 살펴보았다. 그녀는 해석과 특성 관찰에 의하면, 해수노출의 응용에는 특별한 혼합이 사용되었다고 한다. [카이사르]아우구스투스는 표준화 혼합을 했음이 분명하다. 모든 콘크리트 샘플에서 특정 분화에서 온 특정 재를 사용했다는 것을 볼 수 있기 때문이다.

몇 세기를 빠르게 넘어가서 과학자들은 어떻게 로마의 콘크리트가 현대의 재료와 다른지를 알아내기 위해 버클리랩의 ALS(Advanced Light Source)뿐 아니라, UC버클리와 사우디아라비아에 있는 킹 압둘라 과학기술대학교(King Abdullah University of Science and Technology)의 시설들, 그리고 독일의 독일 헬름헬츠-젠트럼 재료 에너지 연구소(Helmholtz-Zentrum Berlin für Materialien und Energie)에 있는 BESSY II 싱크로트론을 사용하였다.

이들은 현대 콘크리트의 결합제가 칼슘, 규산염, 그리고 수화물의 화합물이라는 것을 발견했다. 로마 콘크리트의 결합상은 알루미늄을 포함하고 있으며 실리콘 함량이 보다 낮다.

X-선 분광법은 알루미늄 대체가 해수 콘크리트의 내구성의 원인일 수 있다는 것을 나타내었다.

고대의 재료는 현대 콘크리트의 배합에는 없는 희귀 열수광물과 알루미늄 토버모라이트를 포함하고 있다. 연구자들은 토버모라이트가 현대의 콘크리트 결합제보다 더 강도가 크며 향후 콘크리트의 강도와 내구성을 위한 표본이 될 수있을 거라 결론지었다. 전체적인 결과는 JACerS지의 논문 ‘Material and elastic properties of Al-tobermorite in ancient Roman seawater concrete’에 보고되어 있다. ACB

연료전지용 수소이온막

투과성능 10배로

北陸先端大가 설계 기술

北陸先端科學技術大學院大學 매터리얼 사이언스 연구과의 長尾祐樹 준교수 등은 연료전지 재료인 수소이온 투과막을 향상할 수 있는 설계기술을 개발했다. 아미노산의 일종인 아스파라긴산에서 분자가 연결되는 고리의 방향이 일정한 막을 실험적으로 합성, 수소이온이 잘 흐르는 구조로 만들었다. 이 기술을 투과막용의 다른 재료에 응용하면 현재 투과막에 이용되고 있는 나피온의 성능을 뛰어넘을 가능성이 있다.

長尾 준교수 등은 단백질의 수소이온 수송 성능이 높다는 것에 주목, 그 요인이 분자의 배열이 제어되고 있기 때문이라고 분석했다. 단백질의 구성물질인 아스파라긴산으로 투과막을 작성했다. 박막화하여 분자의 고리의 방향을 일정하게 하자 그렇지 않은 경우의 10배의 투과성능이 있었다.

현재는 투과막에 나피온이 많이 이용되고 있는데, 수소이온의 유로(流路)구조의 제어가 없어 투과막 성능을 대폭 높이기는 어렵다. 단, 아스파라긴산 막의 투과성능은 나피온 막의 5분의 1에서 10분의 1에 그친다.

따라서 다른 재료로 분자 고리의 방향을 일정하게 만들 수 있게 되면 나피온을 뛰어넘는 성능을 가진 막을 만들 수 있다. 일간공업

CNT

직경・성질 별로 합성

금속촉매 필요치 않도록

名古屋大學 트랜스포머티브 生命分子硏究所의 伊丹健一郞 교수 등은 탄소로 된 통상 물질 「카본나노튜브(CNT)」를 성질이나 직경의 크기 별로 합성하는 방법을 개발했다. 금속 틀과 반도체 틀 등의 성질로 구분하여 만들면 순도 100%의 CNT를 합성할 수 있을 것으로 기대된다. 제조 단계에서부터 구분하여 만드는 기술은 지금까지 없었다. 금속 촉매는 사용하지 않고 원리적으로는 양산도 가능하다. 개량을 거듭하여 완전하게 균일한 CNT의 합성을 목표로 한다.

CNT의 1층 분량을 통째썰기한 상태의 「카본나노 링」을 기점으로 하고 거기에 탄소원자를 연결하여 펼친다. 사파이어 기판에 링을 도포하고, 에탄올과 함께 500℃에서 15분 동안 가열하면 길이 몇 마이크로미터의 CNT가 생성된다. 링은 반도체 틀과 금속 틀에서 나뉘어 만들어져 직경 0.8나노-2.5나노미터의 범위에서 0.2나노미터 간격으로 새김자국을 내어 조정이 가능. 실험에서는 직경 1.2나노미터와 동 1.6나노미터의 CNT를 합성할 수 있었다. CNT는 도전성이 높아 우수한 차세대 전자 재료로 기대되고 있다. 현재의 합성법에서는 여러 가지 성질과 직경이 뒤섞인데다 완전한 분리가 어려워서 정밀한 구분에 대한 요구가 높아지고 있다. 이 대학의 大町遼 박사 연구원과 瀨川泰知 조교가 연구에 참가했다.

일간공업

코발트・희토류 효율적인 회수

제련용 추출제 사용

住友金屬鑛山은 九州大學과 공동연구를 통해 코발트와 희토류 원소를 효율적으로 추출할 수 있는 추출제를 개발했다. 코발트와 망간을 포함하는 용액과 추출제를 혼합하면 망간을 수용액에 남겨둔 채 코발트를 효율적으로 추출할 수 있다. 코발트와 망간을 포함하는 사용이 끝난 2차 전지 등에 대한 금속 회수를 효율화할 수 있다. 앞으로는 추출제로 이용한 제련・재활용 공정을 개발해 나간다.

금속 회수는 용매 추출법이라고 불리는 추출제로 목적한 금속 이온을 선택적으로 추출하는 방법이 일반적으로 사용되고 있다. 지금까지는 고농도의 망간을 포함하는 수용액에서 코발트를 선택적으로 추출. 희토류 원소를 효율적으로 분리할 수 있는 추출제는 없었다. 이번에 개발한 추출제는 코발트 이외에 중(重)희토류 원소와 경(輕)희토류 원소의 수용액에서 경희토류인 란탄, 세륨을 우선적으로 추출할 수 있다.

이번 성과는 九大院 공학연구원 응용화학부문의 後藤雅宏 교수 연구팀과의 공동연구로 얻어졌다. 일간공업

탄소섬유 열가소성 수지 이용

東洋紡이 고속 성형 기술

자동차 부재 제작, 최단 5분

東洋紡은 三菱레이온, 京都工藝纖維大學의 仲井朝美 준교수(현 岐阜大學 교수)와 공동으로 탄소섬유 강화 열가소성 수지를 이용, 자동차의 구조체 등에 사용하는 부재를 단시간에 제작하는 기술의 개발에 기준을 마련하였다. 성형이 어려운 「T자」형상을 한 파이프 등의 폐단면(閉斷面)과 이형(異形), 중공단면 부재를 대상으로 지금까지 반나절 정도 걸렸던 작업시간이 최단 5분 정도에 끝난다. 자동차 이외에 산업용도로 조준을 맞추어 2020년 무렵의 실용화를 목표한다.

탄소섬유의 주루 재료인 열경화성 수지가 아니라 고체로 고온가열하면 연화하여 성형할 수 있고, 냉각하면 고화하는 열가소성 수지를 이용했다. 京都工藝纖維大學의 텍스타일 가공기술과 東洋紡 이 개발한 연속탄소섬유 열가소성 수지의 프리프레그를 조합시켰다. 특수한 제유(製紐)장치와 금속 가열・냉각장치를 개발하여 실현했다.

다른 형상을 한 부재를 연속 섬유로 제작하는 기술에서는 탄소섬유와 열가소성 수지를 포함시킨 프리프레그 테이프를 원통관이나 관의 이음매에 연속하여 성형할 수 있었다. 관 이음매 등 분지부(分枝部)가 있는 부재에는 로봇 팔을 이용하여 선회시켜서 제작했다.

한편, 단시간 성형은 프레스와 고주파 유도가열장치, 칠러 냉각장치 등으로 구성되는 장치를 완성시켜서 실시했다. 지금까지의 히터 가열에 대해 새로이 IH가열을 도입했다. 상온에서 200-250℃까지 2분 이내에 가열시켜서 1분 동안 보존시킨 후 2분 동안 상온까지 냉각시켰다. 지금까지는 반나절 걸렸던 작업시간을 대폭 단축시킬 수 있었다. 개발은 新에너지・産業技術總合開發機構(NEDO)의 「서스테너블 하이퍼 콤포짓 기술의 개발」의 일환으로 착수하였다. 일간공업

반도체 제조 장치 모터

기동(起動) 토크 1/3

자성 유체(流體) 개발

페로테크는 반도체 제조 장치 등에 탑재되는 모터인 기동 토크를 줄일 수 있는 진공 실용 자성 유체를 개발했다. 종래 제품에 비해 기동 토크가 3분의 1이 되어 모터와 전원장치의 소형화, 모터 기동 시의 평균 운전 등의 부담 경감 등을 꾀할 수 있다. 자사의 산업기기용 진공 실에 채용한다. 미국 생산 거점(뉴햄프셔주)에서 생산, 출하량에 따라 일본의 千葉공장(千葉縣 匝瑳市)에서도 생산할 계획이다.

자성 유체는 자성재료, 계면활성제, 베이스 액체로 구성하는 재료 자석에 끌리는 특성이 있어 모터를 비롯한 회전체의 진공 실 등에 이용되고 있다. 종래 제품에서는 액체 속의 자성 재료의 분산 상황에 따라서 기동 시에 높은 토크가 필요했는데, 개발한 자성 유체는 재료 배합을 최적화하여 기동 토크를 저감했다. 원가는 종래 제품과 거의 비슷하므로 이 회사 제품의 진공 실에 채용한다.

모터와 전원장치뿐 아니라 진공 실 자체도 소형화할 수 있기 때문에 장치 전체의 소형화와 원가 절감으로 이어진다. 일간공업

반도체 5배속 성막

질소원자 발생 장치

名古屋大學 大學院 工學硏究科의 堀勝 교수 연구팀과 이 대학발 벤처인 NU에코 엔지니어링(愛知縣 미요시시(市)) 등은 공동으로 분자선 에피탁시(MBE)법으로 질화물 반도체의 결정성장을 종래의 5배 고속화할 수 있는 고밀도 질소원자 발생장치(HDRS)를 개발했다. 질화물 반도체는 가전이나 자동차용 파워디바이스의 차세대 재료로 주목되고 있다. 개발한 HDRS를 이용하면 고품질 박막의 생산을 효율화할 수 있다.

가격은 800만 엔 정도를 상정. 일렉트로닉스 상사인 伯東이 해외의 MBE장치 메이커에 유상으로 샘플 출하를 시작했다.

질화물 반도체는 청색 발광 다이오드(LED)등에 사용되고 있으며 최근에는 자동차용 인버터를 구성하는 파워디바이스에 대한 응용 연구도 활발하다. 그 결정성장방법은 고온가스를 사용하는 유기금속 기상성장(MOCVD)법이 주류를 이루고 있다.

한편, 고진공 속에서 원료를 증발시켜서 기판에 박막을 형성하는 MBE법은 복잡하여 고성능 박막층을 형성할 수 있다. 단, MOCVD법에 비해 결정성장 속도가 5분의 1정도로 더디다는 것이 과제였다.

신개발 HDRS는 名大 등이 가진 플라즈마 기술을 응용하여 종래 대비 10배 이상의 밀도로 고에너지의 질소 원자를 발생시키는데 성공했다. 결정성장 속도는 매시 2.5마이크로미터. 질화갈륨에 인듐을 더한 질화화합물의 결정성장인 경우 속도는 MOCVD법과 비슷한 수준을 실현하여 보다 고품질의 결정을 만들 수 있다는 것을 실험에서 확인했다.

堀교수 등과 NU에코 엔지니어링이 개발에 참가했다. 사업화를 위해 NU시스템스(名古屋市 守山區)가 장치 제조를 名古屋大의 天野浩 교수가 결정성장 측정 등 실증을 담당했다. 일간공업

비자성 금속에 자기저항 효과

자성체에 전류 통과시키지 않고

東北大學 大學院 박사과정의 中山裕康씨, 이 대학 原字分子材料科學高等硏究機構의 齊藤英治 교수, 이 대학 金屬材料硏究所의 게리트 바우어 교수 등은 스핀(자기)의 흐름에 의해 나타나는 새로운 자기저항 효과를 발견했다. 자성체에 전류를 통과시키지 않고 자성체의 자기정보를 전기적으로 읽을 수 있다.

발견한 것은 비자성금속과 자성 절연체를 접합했을 때 나타나는 「스핀홀 자기저항효과」라고 하는 새로운 자기저항효과. 종래 자석의 극성을 사용한 자기저항효과는 모두 자성 도전체에 전류를 흐르게 함으로써 나타난다. 그러나 이번에 실증한 효과를 사용하면 자성체는 전류를 흐르게 하지 않고 인접한 비자성 금속에 자기저항 효과를 끌어낼 수 있다고 한다. 자기특성의 열화가 적은 수명이 긴 신기능 자기 디바이스 등의 개발을 기대할 수 있다.

절연체인 자성 가넷 단결정 박막의 표면에 백금 박막을 성막하여 자장을 가하면서 백금 박막의 전기저항에 대한 정밀 측정을 실시했다. 그 결과, 절연체인 자성 가넷 박막에는 전류가 흐르지 않았음에도 불구하고 인접한 백금 박막에는 자기저항효과가 발현되었고 검출된 전기저항의 변화가 자성 가넷과 백금의 계면에 있어 스핀 흐름의 교환 효과에서 유래한다는 것을 밝혀내었다.

자기저항 효과를 발현시키기 위해서는 자성체에 전류를 흐르게 할 필요가 있었다. 그래서 지금까지 자성 절연체를 사용한 자기저항효과는 알려지지 않았다. 일간공업

발광 강도

나노 안테나로 60배

에너지절약 LED 조명에 길

京都大學 大學院 工學硏究科의 村井俊介 조교와 네덜란드의 AMOLF연구소, 필립스연구소 등 연구팀은 나노미터 사이즈의 금속 미립자를 주기적으로 늘어놓은 「나노 안테나」를 이용하여 발광 강도를 증강할 수 있다는 것을 밝혀내었다. 백색발광다이오드(LED)에 나노 안테나를 도입함으로써 에너지 절약 대응 스마트 조명의 개발로 이어지리라 기대한다.

村井 조교 등은 나노 안테나로서 유리 기판 위에 금속 알루미늄 입자의 주기 구조를 제작하고, 그 위에 발광 재료로서 색소를 포함하는 두께 650나노미터의 폴리머 막을 도포하여 시료로 삼았다. 이 시료를 청색 레이저로 여리하자 나노 안테나가 없을 경우에 비해 밝게 빛나 수직 방향에 대한 발광 강도는 최대 60배까지 증강되었다고 한다.

단, 증강한 발광 강도는 실제의 조명에는 미치지 못하므로 앞으로는 나노 안테나와 폴리머 막을 적층함으로써 두께를 늘려 충분한 휘도를 가진 구조의 실현을 목표로 한다. 일간공업

SOFC용 봉지(封止) 글라스

노리타케가 개발

노리타케 컴퍼니 리미티드는 고체산화물형 연료전지(SOFC)의 세라믹스제 셀과 금속 부재를 접착하는 「봉지 글라스」를 개발했다. 급격한 온도의 상승・하강에 대응할 수 있어 SOFC의 동작 온도인 약 700℃까지 가열하는 시간을 종래 대비 10분의 1인 몇 분 정도로 단축할 수 있다. 5월 초순에 연료전지 메이커 등에 샘플 출하를 시작하였고 조기의 사업화를 목표로 한다.

일반적은 글라스의 열팽창 계수가 3-5ppm인데 비해 신제품은 10-14ppm으로 세라믹스와 금속에 가까운 수치를 실현. 급격한 온도 상승과 하강을 반복해도 글라스가 잘 깨지지 않는다. 「높은 기밀성에 있어서는 세계 최고 수준」(회사)라고 한다.

또 종래 제품은 세라믹스의 열화로 이어지는 붕소나 나트륨과 같은 물질을 포함하는데, 신제품은 실리카를 주체로 하므로 열화에 대한 영향이 적다. 따라서 SOFC의 장수명화에도 기여할 것이라고 한다. 일간공업

마이크로 유체 칩 탑재용

소형전동 밸브 개발

理化學硏究所, 東海고무공업, 東京大學의 연구팀은 마이크로 유체 칩에 넣을 소형 전동 밸브를 개발했다. 전압에 따라 크게 변형되는 전동 폴리머 밸브로 흐름을 제어하는 구졸, 공압(空壓) 이용 밸브와는 달리 시스템 전체를 소형화할 수 있다. 운반이 가능한 의료진단 장치와 생화학 실험 도구의 개발에 이용할 수 있을 것 같다.

마이크로 유체 칩은 사방 몇 센티미터의 기판 위에 폭, 깊이 1밀리미터 이하의 유로를 정밀가공한 것으로 복수의 분석이나 실험 공정을 집적화한 디바이스로 기대되고 있다. 그러나 유체의 양과 속도를 조정하는 밸브의 제어가 과제였다. 이번에 理硏 集積바이오디바이스연구 유닛의 田中陽 유닛리더 등은 변위율이 큰 東海고무의 전동 폴리머 「스마트러버 액추에이터」를 사용하여 밸브를 제작했다. 0.01입방센티미터 이하의 초소형으로 0.7초의 고속 응답이 가능하며 내압은 4.0킬로파스칼.

지금까지는 콤프레셔나 펌프 등의 공압 발생원을 사용하여 폴리머 막을 개폐하는 방법이 중심이었다. 단, 이러한 방법에서는 공압 발생원이 크기 때문에 전체적인 소형화가 어려웠다. 압력과 전압을 변환하는 피에조 소자(압전소자) 이용 밸브도 있으나 변위율이 작기 때문에 전체를 충분하게 소형화할 수 없었다. 일간공업

초전도체 전이 온도

전자대(電子對)의 세기와 관계

구리 산화물계 개발에 길

廣島大學 大學院 理學硏究科의 井野明洋 조교, 大阪府立大學 大學院 工學硏究科의 安齊太陽 조교 등 연구팀은 초전도가 일어나는 온도(전이온도)와 초전도를 담당하는 전자대의 세기가 관계가 있다는 것을 실험을 통해 최초로 밝혀내었다. 구리 산화물계의 새로운 고온초전도 물질의 개발에 도움이 된다.

井野 조교 등은 廣島大 放射光科學연구센터의 고휘도 싱크로트론 방사광을 사용하여 구리 산화물계 고온초전도체의 일종이며 마이너스 182℃의 높은 전이온도를 가진 비스마스계 구리 산화물에 대해 각도 분해 광전자 분광 실험을 실시했다. 그 결과 초전도 갭으로 관측되는 전자대의 세기가 전이온도와 관계가 있다는 것을 알게 되었고 이 둘을 잇는 새로운 관계식을 이끌어낼 수 있었다.

초전도 현상을 좌우하는 기본 양(量)을 정량적으로 연결지어서 고온 초전도체를 사용한 손실 제로의 전선 재료와 새로운 고온초전도체의 개발 등으로 이어질 것으로 보고 있다.

지금까지의 고온초전도체에서는 초전도 갭은 전이온도에 비례하는 물리량(物理量)이라고 알려져 있었으나 구리 산화물계의 고온초전도체에서는 그 법칙이 미해명 상태였다. 일간공업

최적의 에너지 환경 선도

석탄 화력의 저탄소화 기술 효율 향상

해외에서도 주목

東日本大震災 이후 일본의 에너지를 둘러싼 환경이 일변했다. 재생 가능 에너지와 스마트 그리드(차세대 전력망), 수소 등 신에너지에 관심이 높아지고 있는 한편, 화석 연료를 재평가하는 움직임도 나오기 시작했다. T학관 연구기관에서도 에너지에 관한 견해의 발신이 이어지고 있다. 그 기관 중 하나인 에너지總合工學硏究所(IAE, 東京都 港區, 이사장 白土良一)는 산학관 연대에 의한 연구로 정부의 에너지 정책 재검토에 파문을 던지고 있다.

IAE는 에너지 관련 회사를 중심으로 80개 회사의 찬조를 받아 에너지・환경관련 조사와 실험, 연구를 하고 있다. 산하에 原子力工學센터를 두는 등 원자력 기술에 정평이 있다. 그 한편 安倍晋三 수상이 전 정권 시절에 주장한 「쿨어스50」에서 석탄에 의한 고효율 화력의 중장기 로드맵을 작성하여 화석연료에도 깊은 식견을 갖는다.

다시 아베 정권이 되어 東京電力에 의한 화력발전소의 입찰을 둘러싸고 석탄에 대한 주목도가 높아지고 있다. 석탄화력을 신설하고자 하는 東電에 대해 이산화탄소(CO2)배출량의 증가를 우려하는 環境省이 중지를 요구했다. 東電을 뒷받침하는 입장인 經濟産業省이 環境省과 교섭하여 4월 말에 조정이 이루어졌다.

이 일련의 움직임이 쿨어스50에서 제시한 일본의 고도의 석탄 기술에 서광이 비춰지는 모양이 되었다. 그 기술이 집결하는 J파워의 磯子火力發電所(橫浜市 磯子區)에는 연일 두 기관의 관계자와 외국 여러 나라의 요인이 몰려들었다. 해외 발전소는 석탄 화력이 압도적으로 많다. 거기에 磯子火力의 기술을 도입하면 세계적으로 CO2를 대폭 삭감할 수 있다. 이러한 기술의 수출은 일본의 성장 전략으로 연결된다. 게다가 석탄은 석유나 액화천연가스에 비해 싼값에 입수할 수 있다는 메리트도 재인식되었다.

IAE는 석탄가스화와 CO2의 회수・저장(CCS)등 석탄 화력의 저탄소화에 일찍부터 주목. CCS에 적합한 차세대 기술로 「케미컬 루핑 연소」의 연구를 주도한다. CCS의 결점은 CO2분리회수에 에너지가 필요하다는 점이다. CCS를 도입한 발전소의 효율이 전체적으로는 저하되어 버린다.

케미컬 루핑은 「금속산화물의 환원반응으로 CO2를 효율적으로 회수할 수 있는 기술. 새로운 에너지는 필요치 않다」(小野崎正樹 프로젝트 실험연구부장)고 한다. CO2회수를 전제로 한 석탄 연소 기술로 발전소에 전개할 수 있게 되면 결점을 보완할 수 있다.

産業技術總合硏究所와 神奈川工科大學, 日揮, IHI 등 산학관 8곳이 모여 케미컬 루핑에 관한 연구회를 조직하고 IAE가 그것을 종합하는 역할을 담당한다. 「구미에서는 파일럿 실증이 이루어지고 있는데, 일본 쪽은 2012년도에 조사 사업을 시작한 상황. 2020년대에는 실용화의 기준을 세웠으면 한다」고 말하고 있다. 일간공업

요업 원료에서 인 회수

80% 흡착, 그대로 비료로

長崎縣窯業技術센터는 배수 속의 인 회수에 도자기 안료인 알루미나와 산화코발트를 사용하는 시스템을 개발했다. 흡, 탈착률은 각 80% 이상으로 인 농도 0.3-100ppm의 배수에 대응한다. 탈착액에 소석회(消石灰)를 혼합, 인을 칼슘과 결합시킴으로써 최종적으로 배수의 70% 이상의 인을 회수한다. 실증기로 하루 당 배수량 1톤 이상을 처리할 수 있다.

흡착재는 직경 약 3밀리미터의 공 모양으로, 알루미나가 주원료인 다공질 세라믹스. 표면과 내부에 산화코발트를 새겨 넣어 인을 흡착하는 화합물로 만들었다.

용적 8리터의 흡착탑에 흡착재를 충전하여 상부에서 배수를 부어 여과하여 일정한 흡착률이 되면 수산화나트륨 용액을 통과시켜서 인을 탈착한다. 흡착 시간은 2-3시간, 흡착은 농도에 따라 다르다. 배수에 중금속 등이 섞여있지 않으면 이론상 그대로 농업비료로 이용할 수 있다. 앞으로 협력기업을 모집하여 실용화할 계획이다. 일간공업

투명감 높은 광휘성(光輝性) 무기 안료

네일용 큰 입경(粒徑) 추가

日本板硝子는 광휘성 무기 안료 「메타샤인 티타니아 코트 시리즈」의 라인업을 확충한다. 기재의 두께가 0.5마이크로미터에 대응한 타입과 기재의 입경을 대형화한 타입을 개발했다. 이미 샘플 출하를 시작했으며 조기 판매를 목표로 한다. 종래의 아이섀도우나 립스틱 용도 이외에 파운데이션 등 베이스 메이크업에도 적용할 수 있는 안료로 제안한다.

글라스프레이크에 산화티탄을 코팅했다. 투명성과 선명한 채색을 지닌다. 컬러는 은색과 노란색, 빨간색 등을 준비했다.

이번에 기재의 두께가 0.5마이크로미터이며 입경이 25마이크로미터인 타입은 입도 분포를 샤프하게 하였다. 이로써 발색이 좋고 치밀한 색조를 낼 수 있게 했다. 유리다운 반짝임을 남기면서 고급스러움을 갖게 했다. 충전의 배합률을 늘릴 수 있기 때문에 표현과 의장성을 높일 수 있다.

또 기재의 두께가 5마이크로미터이며 입경이 600마이크로미터인 타입은 네일 등에 대한 사용을 상정한다. 대입경이면서 유리의 투명감으로 이물감이 생기지 않는다. 라메 재료에서는 표현하기 어려운 디자인이 가능하다고 한다. 일간공업

쉘가스를 조준(照準)

크레하(クレハ), 소재・엔지니어링 기술 제안

생분해 수지 채용 지렛대로

크레하는 미국의 쉘가스산업을 위해 이 회사의 소재와 기술을 폭넓게 제공하는 총합사업의 전개를 시작한다. 굴삭기에 채용이 확대되고 있는 생분해성 수지와 함께 각종 화학품과 화학 프로세스와 같은 기술도 제안할 체재를 갖추었다. 이 가스 채굴을 직접 하는 석유 천연가스 개발 산업 등은 주로 기계 계통 기술을 기반으로 하고 있다는 점에서 화학 메이커에서 크레하의 기술을 살릴 수 있는 여지가 크다고 판단. 2013년도 내에 복수의 제품으로 이 산업을 용도로 한 상업화에 이룰 계획이다.

얼마 전 석유개발 대기업이 집적한 덱사스주 휴스톤에 주재원을 파견. 고객의 요구와 기술과제의 상담에 대하여 자사의 제품과 서비스를 제안한다. 이미 몇 개의 소재로 시작개발을 진행하고 있다. 이와키사업소(福島縣 이와키市)에서 이 가스사업용 검사기기 등도 확충했다.

크레하는 내열수지인 폴리페닐렌사파이어(PPS)와 피치계 탄소섬유 복합재, 불화비닐리덴 수지 이외에 카세이소다와 같은 무기약품 등을 다룬다. 또 자회사를 포함하여 수지의 성형가공과 플랜트 엔지니어링, 화학성분의 분석 등의 기술 서비스를 한다.

이 회사는 2012년 11월에 미국 웨스트버지니아주에서 생분해성 수지인 폴리글리콜산의 양산 공장을 가동했다. 높은 강성과 땅 속의 분해성능으로 쉘가스의 굴삭기계 부품 등으로 수요가 확대됐다. 현재 몇 개 사의 거래처가 올해 안에 10개 사를 넘을 전망이다.

쉘가스 채굴에는 굴삭과 가스 회수에 사용하는 기계 이외에 암반의 파쇄와 모래의 코팅 등에도 여러 가지 소재・약품이 사용된다. 크레하는 폴리글리콜산의 판매로 확대되고 있는 고객 기반을 살려서 ‘쉘가스혁명’으로 생겨난 수요를 폭넓게 수용한다. 일간공업

광촉매 관련하여 매상고 3배

티오테크노 업무용 응고제 투입

티오테크노(佐賀縣 小城市, 사장 森繁章)은 광촉매 관련 제품을 확대 판매하여 2014년 1/4분기의 전체 매상고를 전 분기 대비 약 3배인 3억 엔으로 늘린다. 6월 상순에 구토물이나 배설물의 업무용 응고제 ‘TiO카타메르테 포이’를 발매했다. 이 응고제로 첫해 매상고 6000만 엔을 전망하는 이외에 지금까지 시장 투입한 항균벽지 등의 판매가 크게 신장될 전망이다.

티오테크노는 광촉매 용액의 제조를 주력으로 한다. 아울러 이 용액을 사용한 제품 개발에 힘을 쏟아 왔다. 2012년에 가시광에 의한 광촉매 효과를 가진 항균 벽지를 개발한 이외에 고급 도자기 메이커인 深川製磁(佐賀縣 有田町)와 항균 식기를 공동 개발했다.

발매 이후 제품 인지도가 착실하게 상승하고 있어 견고한 용액 판매와 함께 2014년도 1분기에는 매상고가 크게 확대될 전망이다.

발매할 응고제는 고분자 흡수제 등을 포함하는 분말. 구토물 등에 뿌려서 수분을 흡수한다. 고형화하여 악취를 억제할 수 있기 때문에 응급처치가 되는 이외에 청소를 간소화한다. 사용 후에는 가연물로서 처분가능하다. 이산화티탄의 배합에 의한 광촉매 효과로 세균 등의 2차 감염방지로 이어진다는 것을 어필한다.

이 제품시장 참여는 후발이지만 일회용 사이즈의 개별포장과 응고속도가 빠르다는 점을 특징으로 하며 대용량의 병 타입으로 많은 경합품들과 차별화했다. 보육시설이나 초중학교 이외에 의료복지시설, 운수회사, 음식점에서의 사용을 전망한다. 소매가격은 1봉 500엔 정도를 상정한다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net