식물공장 수확량 2.5배

고속재배 「Shigyo법」

① 생육 상황에 따라 빛의 비율 변경

② 6월까지 7 공장 완성

③ 자사에 없는 기술을 가진 기업과 협업

출하가 빨라 투자 회수 용이

밀폐된 공간에서 발광다이오드(LED)의 인공빛으로 잎채소를 만드는 폐쇄형 식물공장. 날씨에 좌우되지 않고 안전한 야채를 안정적으로 생산할 수 있기 때문에 東日本大震災와 피해지, 한랭지, 도시 등 야채의 재배가 곤란한 지역에서 건설이 이어지고 있다. 그 주요 기술인 고속재배법에서 강점을 가진 것이 昭和電工. 잎채소의 생육상황에 따라 조사하는 적색과 청색 LED의 빛을 비율을 바꿈으로써 형광등에 비해 수확량을 2.5배 높일 수 있다.

東日本大震災의 원자력 발전소 사고로 어쩔 수 없이 피난을 해야 했던 福島縣 川內村. 지난 4월 昭和電工의 고속재배법 「Shigyo법」을 채용한 「川內고원 농산물 재배 공장」이 완성되었다. 외기(外氣)와 병충해를 차단한 완전 폐쇄형이므로 양상추 등 안전한 잎채소를 하루 최대 8000포기 이상 수확할 수 있다.

잎채소는 파장이 450나노미터의 청색 LED빛이 발아에, 660나노미터의 적색 LED가 생육에 최적이라고 알려져 있다. 단, 생육 상황에 따라 가장 적합한 빛의 파장은 각기 다르다. 昭和電工은 660나노미터의 파장을 세계 최고의 휘도로 발광하는 독자의 적색 LED 소자를 개발한 실적을 살려서 山口대학 농학부의 執行正義 교수와 공동 개발에 착수. Shigyo법의 확립에 이르렀다.

昭和電工 사업개발센터의 荒博則 매니저는 「초기 투자는 형광등에 비해 등 1개 당 약 4000엔 비싸지만 출하 사이클을 단축할 수 있어 전기료도 반이면 되기 때문에 2년 이내에 차액을 회수할 수 있다」고 말한다.

원가 경쟁력도 있기 때문에 川內村 이외에 京生電鐵이 운영하는 식물공장(東京都 八王子市)에도 채용되었다. 식물공장 시공업자인 에스펙믹(エスペックミック, 愛知縣 大口町)이 北海道 釧路市와 札幌市에 건설할 식물공장 등 6월까지 일본에서 Shigyo법을 채용한 7개의 식물공장이 완성됐다.

단, 荒매니저는 「빛만이 아니라 온도와 습도의 조정을 포함한 폐쇄형 식물공장 전체의 최적화가 중요하다」고 말한다. 따라서 昭和電工은 건물의 건설, 공조기기 제조 등 자사에 없는 기술을 가진 기업과 협업하여 건설에서 재배, 수확물의 공급까지 최적화한 식물공장 시스템을 일괄 제안하는 프로젝트를 만들었다.

이미 건물 건설과 공조기 제조와 함께 종자, 용액, 비료, 감시측정 기술을 가진 대기업 5개사와 연대를 위한 협의에 들어갔다. 해외에 판로를 가진 상사(商社)와도 연대하여 농지가 적은 홍콩이나 싱가포르, 안전한 야채에 대한 요구가 높아지고 있는 중국, 야채의 재배가 어려운 북유럽이나 중동으로부터 수주를 획득하여 2015년에 50억 엔(2013년도 전망은 7억 엔)의 매상을 목표로 하고 있다. 일간공업

기능성 재료 개발을 효율화

物材機構와 덴카 연대 거점 개설

物質ㆍ材料硏究機構와 電氣化學工業(덴카)은 연대연구 거점 「NIMS-DENKA 차세대 재료 연구센터」를 物材機構 내에 개설했다. 발광다이오드(LED)와 전자회로기판, 파워디바이스용 방열판 등에 사용되는 형광체와 같은 차세대 기능성 재료의 개발을 추진한다. 지금까지 테마별로 추진해 왔던 공동연구를 집약함으로써 연구개발의 효율화와 가속화를 겨냥한다.

이 센터에서는 주로 환경, 에너지 재료에 대한 개발 성과의 활용을 목표로 한다. 우선은 연료전지와 태양전지, 차세대 형광체용으로 첨단 세라믹 재료의 개발을 시작한다. 인원은 둘을 합쳐 50명. 연구개발비와 인건비 등을 포함한 예산액은 연간 2억 엔 이상이 될 전망이다. 연구의 진척 등을 기초로 3년마다 계약 연장을 판단한다. 지금까지도 物材機構와 덴카는 공동연구로 전자현미경의 전자원으로 사용되는 6붕화랜턴 단결정과 백색 LED 백라이트용 형광체 등을 실용화해 왔다. 최근의 다양화된 요구와 글로벌 시장의 환경변화를 위해 연대 체제를 보다 심화시켜서 개발과 제품화 속도를 가속하여 경쟁력 강화를 꾀한다. 일간공업

균일한 나노독성 테스트 프로토콜을 설정하는

다중 실험실 연구 나노기술 산업은 급격하게 확대되고 있다. 신생나노기술프로젝트(Project on Emerging Nanotechnologies, Washington, D.C)는 나노물질을 포함하는 제품들에 대한 목록(데이터베이스)을 관리한다. 가장 최근의 갱신이었던 2011년 3월에는 1,317개의 소비자제품이 있었으며, 이는 5개년 주기인 2006-2011의 500%보다 크게 성장하였음을 나타낸다.

나노기술 산업은 급격하게 확대되고 있다. 신생나노기술프로젝트(Project on Emerging Nanotechnologies, Washington, D.C)는 나노물질을 포함하는 제품들에 대한 목록(데이터베이스)을 관리한다. 가장 최근의 갱신이었던 2011년 3월에는 1,317개의 소비자제품이 있었으며, 이는 5개년 주기인 2006-2011의 500%보다 크게 성장하였음을 나타낸다.

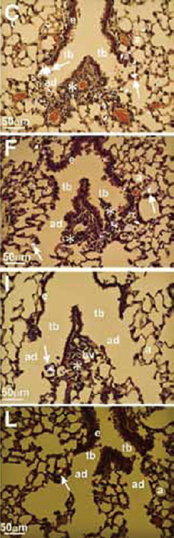

편광 현미경이 TiO2 나노벨트 노출 하루 후에 발생한 폐포관 분기에 있는의 염색된 조직의 염증을 보여준다. 화살표들은 폐포관 분기들의 대식세포에서 발견된 나노입자들을 나타낸다. 표시된 글자들은 폐포관(ad), 종말 세기관지(tb), 혈관(bv), 폐포(a), 그리고 기도상피(e)를 나타낸다. 사진 C, F, I, 그리고 L은 네개의 독립된 실험실로부터의 결과를 나타낸다.

지난 가을, 질병대책센터(Centers for Di-sease Control)와 미국립산업안전보건원(National Institute for Occupational Safety and Health, CDC의 일부이다)은 탄소 나노 튜브 및 나노 섬유에 노출된 근로자들의 건강위험을 평가하는 역학연구를 발표하였다.

이러한 연구에서는 다음과 같은 질문이 대두된다. 결과들은 어떻게 평가되고 비교되는가? 결과들이 의미를 지니기 위해서는 다른 실험실들에서도 시험들이 재현가능해야하며 실험실들은 비교가능한 대상들끼리 비교를 해야한다.

최근 노스캐롤라이나주립대학교(North Carolina State University)에서 나온 논문에서는 가공 나노물질에 대한 노출이 폐 건강에 끼치는 영향을 평가할 독성시험의 상호검증시험(round-robin testing)에 대하여 보고하였다. NCSU(North Carolina State University) 환경및분자독성학 부교수 James Bonner가 이끈 이 연구는 폐에 대한 티타니아과 탄소나노튜브의 노출 평가에 쥐 모델을 사용한 기관 여덟곳을 다루었다. 해당 논문은 이 시점에서는 표준 시험법과 시약의 부족으로 인해 독성시험들을 비교하기 힘들었다는 것에 주목한다. NCSU는 시험법을 표준화하는 데에 있어서의 다섯가지 방해요소들을 발견했다.

- 가공나노물질 다발 간의 비일괄성

- 여러 실험실에서의 결과를 비교함에 있어 내재된 어려움

- 독성을 바꿀 수 있는 입자응집

- 투여 방법 및 지속 시간은 물론 투여 수준

- 시험 이전의 가공나노물질의 처리

투여량 외에도 표면특성, 전하, 모양을 비롯한 다른 재료적 요인이 있으며 그리고 크기도 독성에 영향을 준다.

실험실을은 티타니아의 세가지 동질이상인 아나타제 루틸 나노구체, 순수한 아나타제 구체 , 그리고 아나타제 나노벨트에 대해 연구하였다. 다중벽탄소나노튜브(MWCNT)의 세가지 변이체인 원래의 MWCNT, 정제된 MWCNT(금속 촉매 일부가 제거된 경우), 그리고 체액에서의 분산을 돕기 위해 카르복실산으로 기능화된 MWCNT 또한 연구되었다.

두 족의 나노물질들 모두 쥐 폐의 하부에 염증과 염증성 병변을 일으켰다. 그러나 금속촉매를 MWCNT로부터 제거하는 것이 독성을 감소시켰으며, 카르복실산으로 표면을 기능화하는 것 또한 그러했다. 티타니아 나노입자들의 경우, 벨트모양의 입자들이 구형성분보다 더 많은 폐손상을 일으켰다.

보도자료에서 Bonner는 “이 발견들은 무척이나 중요하다. 허나 진짜 놀라운 것은 다중심 컨소시엄 개념이 실제로 활용가능하다는 것이며, 그 말은 이것이 바로 해당 접근방법을 이용하여 나노물질을 분석하는 시작점이라는 것이다.” 라고 말했다.

공개접근 논문은 ‘Interlaboratory evaluation of rodent pulmonary responses to engineered nanomaterials: The NIEHS Nano GO Consortium’로 Environmental Health Perspectives지에 게재되었다. ACB

최고성능 얽힘 광원

등방적(等方的) 양자 도트로 실현

物質ㆍ材料硏究機構와 北海道大學은 프랑스 투르즈대학과 공동으로 도트의 모양을 등방적으로 개량한 양자도트(반도체 나노입자)를 사용하여 세계 최고 성능의 양자 얽힘 광자원을 개발했다. 직접 양자통신시스템에 실장할 수 있는 기술로 차세대 광통신인 양자정보통신의 통신거리를 늘리는 양자 중계기의 개발에 도움이 된다.

物材機構의 黑田隆 선단(先端)포토닉스 재료 유닛 주간연구원, 間野高明 주임연구원 등은 시료의 성장방법을 재검토하여 등방적인 양자 도트를 제어성 좋게 만드는데 성공. 양자 도트의 제작에는 독자 개발한 액적 에피탁시법을 사용, 갈륨비소 기판에 성장시킬 때 일반적으로 사용하는 정삼각형 유닛으로 구성된 면을 사용하였다. 이로써 양자 도트의 형상이 정삼각형에 가까워져 등방적인 성질을 갖도록 할 수 있게 되었다.

제작한 갈륨비소 양자 도트에서 발하는 형광신호를 해석하자 얽힘 광자원의 성능 지수의 하나인 충실도가 86(±2)% 얽힘 광자대(光子對)가 되었다. 또한 양자 얽힘의 엄밀한 평가 기준인 「벨의 부등식 파괴」를 잡음 레벨의 5배 이상의 크기로 관측했다.

종래의 광원은 포스트 셀렉션이라고 하는 신호선별을 거쳐서 양자 얽힘의 특성을 얻었다. 개발한 광원은 부가적인 선별을 하지 않고 우수한 특성을 얻을 수 있다고 한다. 따라서 직접 양자 통신 시스템에 실장할 수 있다.

개발한 얽힘 광자원은 파장이 700나노미터 전후로 수송체 등을 대상으로 하는 자유공간의 양자 정보의 전송에 적합하다. 액적 에피탁시법은 재료종류를 불문하고 양자 도트의 제작기 가능하므로 앞으로는 통신파 대역의 얽힘 광자원의 개발도 추진해 나갈 예정이다. 일간공업

금속ㆍ공기 이차전지용

고성능 공기촉매 개발

北海道大學 촉매화학연구센터의 竹口龍彌 준교수, 物質ㆍ材料硏究機構의 魚崎浩平 펠로 등 연구팀은 차세대 2차전지의 재료로 기대되는 에너지 밀도가 높은 「금속, 공기 2차 전지」에 사용할 고성능 공기촉매 개발에 성공했다. 2차 전지는 전기자동차 등으로 수요가 한 단계 높아져 이번 연구 성과로 고성능화에 도움이 될 것으로 기대된다.

종래 기술에 의한 금속ㆍ공기 2차 전지에서는 공기극(공기 중의 산소를 사용하는 정극)의 방전, 충전 반응이 더뎌 큰 에너지 로스가 생겼었다. 연구팀은 새로이 「페롭스카이트」라는 구조가 가진 3층의 산화물을 개발했다. 공기 촉매로 이용한 결과 에너지 로스가 거의 생기지 않는 다는 것을 확인했다.

금속ㆍ공기 2차 전지는 정극의 공기극과 부극에 금속(금속극)을 사용하는 전지로 에너지 밀도가 높은 것으로 유명하다. 리튬과 알루미늄 등의 금속이 사용되고 있다. 일간공업

MEMS기술로 센서 개발

山形縣 工業技術센서

공장의 CO2 풍량 측정

山形縣 공업기술센터는 공장 내의 이산화탄소(CO2) 농도와 풍량을 측정하는 미소전기기계시스템(MEMS)기술을 활용한 MEMS센서의 개발에 착수한다. 공장의 공조관리 최적화를 꾀한다. 반도체의 미세가공기술을 응용한 MEMS기술로 전자 회로까지 포함한 센서의 소형화에 착수한다. 현(縣) 내 기업과 공동연구로도 이어나간다. 연구개발 기간은 2015년도말까지로 계획이다.

山形縣 공업기술센터는 MEMS 디바이스 분야에서 가속도 센서와 광간섭 계측 등 20종류 이상의 개발 실적을 갖는다. 새로운 연구개발은 공조관리의 시점에서 측정 대상으로서 CO2와 풍량을 선택하였다. CO2센서와 풍량 센서를 각각 패키지화하여 전력소비를 낮출 수 있다.

CO2센서는 가교 구조를 채용. 열 절연구조에 의한 저소비전력화를 지향한다. 한편, 풍량 센서는 열의 확산을 미세화한 온도계로 고밀도 풍량을 검출한다. 모두 일반 센서에 비해 소비전력을 10분의 1 정도로 낮출 수 있다. 현 내외의 기업과 공동연구에도 힘을 쏟을 계획이다. 일간공업

첨단 소재로 고급 식기

프랑스 브랑 비쥬가 불소계 개발

백색의 맑고 깨지지 않는다는 장점

생활ㆍ공예 분야에 새로운 가치

프랑스의 BLANC BIJOU(브랑 비쥬 파리, 사장 春日秀之)는 형석(螢石)을 원료로 하는 불소계 소재를 사용한 고급양식기를 개발했다. 프랑스 요리계에서 저명한 노미니크 브쉐와 공동으로 접시와 스프볼 등을 제품화했다. 파리에서 브쉐의 요리를 담은 발표회도 개최하였다. 앞으로는 파리와 일본에서 판매할 계획이다. 공업용 첨단소재를 개량하여 예술이나 공예 분야에 대한 용도 개발을 추진함으로써 새로운 가치 창조를 지향한다.

브랑 비쥬의 고급 소재 브랜드 ‘브랑 비쥬’는 형석을 원료로 하는 특수한 파우더를 눌러 굳혀서 고온에서 장시간 가열하여 제조한다. 내열성과 내후성이 우수하며 백색이 바래지 않는 ‘영원의 순백’을 가진 소재로 이 소재를 절삭ㆍ연마하여 고급 식기를 상품화했다.

접시 2종류와 캐비어 케이스, 스프볼, 샴페인 글라스 등 모두 5종을 제작했다. 개발 단계에서부터 도미니크 브쉐가 참가하여 시작(試作)을 겸했다. 세라믹스 식기와 달리 깨지지 않는 것 이외에 나이프와 포크가 식기에 닿는 소리를 흡수한다. 또 세제가 필요치 않으며 물만으로도 씻을 수 있다는 특징이 있다. 제조는 NiKKi Fron(長野市)이 참여했다.

6월에 파리에서 브쉐가 경영하는 프랑스 요리점에서 식기 발표회를 개회, 저명한 브랜드의 간부와 언론 관계자들이 모였다. 참가자들로부터는 “하얀 식기와 요리의 대비가 아름답다. 소재 본래의 맛을 즐길 수 있다”라고 높은 평가가 있었다고 한다.

앞으로 더 식기를 개량하여 가을을 기점으로 프랑스와 일본의 고급 백화점과 고급 셀렉트샵에서 판매할 계획. 가격은 세라믹스로 만든 고급 양식기와 동등한 10만 엔 전후부터가 될 전망이다.

고급 소재 브랜드 ‘브랑 비쥬’는 일본의 제작 산업을 뒷받침하는 반도체와 의료, 로봇의 첨단부품 등에 사용되는 불소 수지 소재를 개량하여 독특한 질감을 갖는 감성 소재로 완성시켰다. 이미 조각소재로 사용되고 있으며, 2012년에 홍콩에서 개최된 세계 최대 수준의 예술박람회에 출전된 바 있다.

또한 블랑 비쥬에서 파생한 감성소재가 東京國立博物館(東京都 臺東區)의 작품전시용 받침대체 채용되는 등 용도 개발이 진행되고 있다. 금번 고급식기의 개발로 예술분야뿐 아니라 생활을 포함한 공예 분야에 신소재 브랜드를 적용했다. 일간공업

탄소섬유 강화 플라스틱

자동차용 양산 기술 개발

토요타 자동차와 東レ 등이 참가하는 탄소섬유 강화 플라스틱(CFRP)의 산학 연대 연구개발 프로젝트가 名古屋大學에서 시작되었다. 이 대학에 설치한 연구개발 거점 「내셔널 콤퍼짓 센터(NCC)」에서 자동차용 CFRP 부재의 양산 기술을 개발한다. 탄소섬유 분야에서 세계를 리드하는 일본이지만 자동차와 같은 양산 제품을 타깃으로 한 CFRP의 생산기술개발에 대해서는 유럽 세력에 뒤쳐져 있다. NCC는 그 반격에 해당하는 중요한 프로젝트가 된다.

NCC의 연구개발에 참가하는 핵심 멤버는 토요타, 혼다, 三菱自動車, 스즈키, 東レ, 三菱래이온, 東邦테낙스, 아이싱精機, 코마츠, 共和工業(新潟縣)등 기업 10개 사와 名大. NCC는 經濟産業省의 보조를 받아 총 사업비 약 20억 엔을 들여서 건설되었다. 가압 능력 3500톤의 대형 유압 프레스기와 탄소섬유와 수지를 혼련(混練), 사출하는 중간소재 공급 장치 「LFT-D 장치」등의 설비를 갖추었다.

CFRP는 금속 재료에 비해 가볍고 강하다는 점에서 주목되며 항공기 등에서 채용이 확대되고 있다. 현재 사용되고 있는 CFRP 수지는 열경화성. 그래서 CFRP의 대부분은 오토 크레이브라고 불리는 대형 로(爐)에서 가열하여 경화, 성형하는데, 장시간을 요하며 6-8시간, 종류에 따라서는 시간이 더 걸린다(石川隆司 NCC장)고 한다.

한 달에 몇 기 수준인 항공기라면 그래도 대응할 수 있지만 자동차는 그럴 수 없다. 따라서 열가소성 수지를 사용한 CFRP의 연구개발이 세계 각지에서 활발하다. 철판처럼 프레스로 고속 성형한다. NCC가 연구하고 있는 것이 바로 그것이다.

단, 열가소성 CFRP의 기술은 독일이나 프랑스 등 유럽세가 앞서가고 있다. “독일은 국가 프로젝트로 많은 연구개발비를 투입하고 있다.”(石川隆司 NCC장)는 점을 보면 일본과는 다르게 노력을 기울이고 있는 듯하다. 奧平總一郞 토요타 전무도 “열가소성 CFRP의 성형, 가공기술개발에는 다대한 개발투자가 요구되어 기업 단독으로는 한계가 있었다.”고 뒤쳐졌다는 초조함을 감추지 않았다.

NCC에서는 멤버 각사의 기술자를 합류시켜서 공동으로 양산기술개발에 임한다. 포인트가 디는 기술은 LFT-D장치의 온도와 재료를 연마하는 시간의 제어, 프레스 금형의 온도제어 등 목표는 1분 안에 성형하는 기술(石川 NCC장)로 2020년에 양산 자동차에 실용화할 계획이다.

奧平 토요타 전무는 NCC에 의해 일본은 열가소성 CFRP의 기술개발에서 “유럽과 미국을 단숨에 앞지를 기회를 얻었다.”라며 ‘올 재팬 체제’로 추월을 도모한다. 須賀康雄 東レ 이사는 “성공하면 이 名古屋 땅이 세계 (CFRP의) 산학 연대의 중심적 거점이 되지 않을까.” 하고 큰 기대를 가지고 있다. 일간공업

리튬이온전지

부극용(負極用) 탄소재 제조 판매

三菱商事와 戶田工業 2015년까지 2000톤 규모

三菱商事와 戶田工業은 리튬이온전지의 부극용 재료의 제조, 판매를 시작했다. 절반 출자한 엠티카본(MTC, 東京都 千代田區)의 공장이 얼마 전 가동을 개시했다. 석유 콕스를 원료로 하는 인조 흑연을 포함한 탄소재료를 연간 300톤 생산하여 일본 내외의 전지 메이커용으로 판매한다. 2015년까지 생산능력을 동 2000톤 규모로 높일 계획. 기존 공장의 건설비와 앞으로의 확장 투자를 포함, 총사업비로 수십억 엔을 전망한다.

공장은 三菱商事의 관련 회사인 에스지케미컬(福岡縣 大牟田市)의 부지 내에 설치했다. 에스지케미컬에서 조달한 석유 콕스를 MTC의 공장에 분체로 만든 후, 에스지케미컬 등에 열처리 가공을 외부 위탁하여 인조 흑연계 부극 재료로 판매한다.

三菱商事와 戶田工業은 2011년부터 공동으로 리튬이온 전지용 부극재의 개발에 들어가 2012년 3월에 MTC를 설립했다. 앞으로는 전지의 수명과 한랭지에서의 동작에 적합한 재품으로 소구(訴求)하여 상업생산을 위한 마케팅 활동을 전개한다.

리튬이온전지는 자동차용 이외에 스마트폰이나 정치용(定置用) 축전지로도 용도가 확대되고 있어 앞으로도 수요 확대가 전망된다. 부극재료 시장도 2014년도에는 2012년도에 비해 약 40% 증가한 5만 1000톤으로 확대될 것으로 보여진다. 일간공업

CNT, 구리 복합재

전기용량, 구리의 100배

디바이스 소형화에 공헌

産業技術總合硏究所와 單層CNT融合新材料硏究開發機構(TASC)는 탄소로 된 통상 구조물인 단층 카본나노튜브(CNT)와 구리를 조합시켜서 구리의 100배까지 전류가 흐르게 할 수 있는 복합재료를 개발했다. 전기전도도는 구리와 같은 정도. 디바이스의 소형화와 고성능화에 대응할 수 있는 배선으로써의 용도를 전망할 수 있다. 앞으로 대면적 제조 프로세스의 개발과 배선 형상 재료의 제작을 목표로 하면서 기업과 연대하여 용도 개척을 해 나갈 것이다. 제조 방법은 우선 고순도의 단층 CNT를 합성하는 슈퍼그로스법으로 기판 위에 수직으로 제작한 CNT를 눕혀서 판상(板狀)으로 만든다. 이어서 구리이온의 유기용액과 수용액으로 전기 도금하여 CNT 내부에 구리를 채워 구리와 CNT가 균일하게복합화한 재료를 만들었다. 체적 당 45%의 CNT를 포함한다.

1평방센티미터 당 690×10의 6승 암페어의 전기밀도까지 파단하지 않고 전기용량은 동 600×10의 6승 암페어였다. 구리와 금에 비해 각각 6.9배, 약 100배 가깝다. 전기전도도는 상온에서 1센티미터 당 4.7×10의 5승 시멘스. 227℃의 고온에서는 구리의 2배였다.

전자 디바이스의 소형화에 따라 배선을 흐르는 전류밀도는 높아지고 있으나 배선의 연구는 그다지 나아가지 못하여 기존 배선재료의 한계에 다가가고 있다.

탄소로 된 한 장의 시트가 둥그렇게 말린 형태의 단층 CNT는 높은 전기용량을 가진다. 따라서 전기밀도도가 우수하여 배선 재료로 일반적으로 사용되는 구리와 조합시킬 수 있었다. 일간공업

名大, 산학 연대 프로젝트 시동

나노사이즈이 분자 운동

전자현미경으로 3D 관측

東大가 기술

東京大學大學院 新領域創成科學硏究科의 佐々木裕次교수 등 연구팀은 나노사이즈 분자의 사소한 운동을 전자현미경으로 관측하는 기술을 개발했다. 시료가 되는 분자를 수용액 속에 넣고, 금 입자로 표식, 금 입자의 움직임을 전자선으로 추적함으로써 분자운동을 3차원으로 표현할 수 있다. X선을 사용하는 종래 수법보다 간편하게 단백질과 고분자 재료의 운동 특성을 관측할 수 있다. 시료에 위쪽에서 전자선을 조사하여 반사하는 전자선을 읽는 ‘주사형전자현미경’(SEM)을 응용했다. 전자선은 공기에 닿으면 산란하므로 장치 내부를 진공으로 할 필요가 있다. 진공 속에 시료를 두면 굳어져 버리므로 지금까지는 자유로운 움직임을 확인하기가 곤란했다.

이번에는 시료의 주변만을 수용액으로 감싸서 과제를 극복했다. 수용액에 의한 전자선의 산란은 저감할 수 있었다고 한다. 또 직경 40나노미터의 금입자로 표식하여 관찰하는 수법으로 전자선이 시료에 주는 데미지를 억제할 수 있었다.

두께 몇 나노미터의 고분자를 관찰하는 실험에서 금입자의 3차원적인 움직임을 고정도로 관측할 수 있음을 확인했다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net