펄프를 형광 발광

희토류를 사용하지 않은 신소재

렝고는 희토류를 쓰지 않는 형광발광체의 제조기술을 응용하여 펄프를 형광발광할 수 있는 신소재를 개발했다. 이 회사의 형광발광체 소재인 「가이어포톤」으로 발광시키기 위한 가열처리조건이 펄프의 물성에 영향을 주지 않는 습도 영역에 있다는 것에 주목, 펄프의 형광발광을 연구하였다. 특수 가스의 흡착기능과 인디케이터(표시기)등 주로 산업용 자재로 수요를 상정하고 조기 실용화를 목표로 하고 있다.

신소재 「하이퍼 은(銀) 셀가이어」는 광물인 제올라이트를 셀로스 내부에서 고밀도로 결정화시킨 제올라이트 고정도 결정화 펄프 셀가이어에 응용하여 완성시켰다. 하이퍼 은 셀가이어를 5% 배합한 판지에 특정 파장의 자외선을 조사시켜서 실험한 결과, 확실하게 황색으로 빛나 눈으로 확인할 수 있었다. 이번에 하이퍼 은 셀가이어를 배합한 것에 균사(菌絲)가 발육하는지를 실험했다. 그 결과, 발육을 억제할 수 있고 방곰팡이성도 훌륭하다는 것을 알았다.

셀가이어는 주로 항균성과 소취성 등과 같은 특징을 가져 지금까지 에어필터나 의료용품 등의 용도로 제안을 추진해 왔다. 렝고에서는 「하이퍼 은 셀가이어」를 인디케이터와 연료전지용 착취제 제거 등 산업용 용도에 대한 응용을 지향해 나갈 생각이다. 일간공업

헤테로 계면 변형 흡수

京大가 구조해명 새로운 소자 개발에 길

京都大學 化學硏究所의 倉田博基 교수, 菅大介 조교 등 연구팀은 천이금속 이온이 산소로 둘러싸여서 만들어내는 결정구조를 가진 산화물이 연결될 때 만드는 접합면 ‘헤테로 계면’에서 격자가 변형되는 모양을 관찰하는데 성공했다. 일렉트로닉스와 스핀트로닉스로 신규 재료의 개발 등으로 이어나갈 수 있으리라 기대된다.

헤테로계면을 이용하여 새로운 소자를 만들려면 계면구조의 해명이 필요했는데, 천이금속원자와 산소의 정확한 위치를 직접 관찰하기는 곤란했다.

연구팀은 스칸듐산가돌리늄(GdScO3) 기판 위에 성막한 루테늄산스트론튬(SrRuO3)과의 헤테로 계면에 주목. 주사형 전자현미경으로 산소 원자를 포함한 전원자(全原子)를 가시화하여 정확한 위치를 정했다. 그 결과, 헤테로계면에서는 산호원자가 아주 조금 어긋나서 산소 팔면체의 연결각도가 변화되어 약 1.6나노미터 두께의 계면 영역에서 결정격자의 변형이 흡수되고 있다는 것을 밝혀냈다. 헤테로 계면의 구조를 원자 레벨에서 관찰할 수 있다는 것을 바탕으로 앞으로는 새로운 계면구조의 설계와 격자 변형 제어 등에 대한 응용개발에 살릴 생각이다. 일간공업

세균이 만든 산화철 튜브 사용

다공질 실리카 재료 개발

岡山大學 大學院 自然科學硏究科의 高田潤 특임교수, 橋本英樹 조교 등은 지하수가 솟구치는 물가의 세균이 만드는 산화막 마이크로튜브를 원료로 이산화규소(실리카)의 마이크로튜브 재료를 개발하는데 성공했다. 환원ㆍ산처리로 철을 제거하고 규소 성분을 활용한다. 합성반응 촉매와 가스흡착 재료로 우수하다는 것을 확인했다.

岡山大 연구팀은 솟구치는 물이나 도랑 등의 세균이 만드는, 중공이며 튜브상태인 산화철 마이크로튜브에 주목했다. 튜브 형성과정에서 지하수 속의 규소를 20% 정도 흡수하고 있다.

이것을 수소 속에서 환원하여 산처리로 철을 녹임으로써 직경 0.93마이크로미터의 화학합성이 불가능한 신규 다공질 실리카ㆍ마이크로튜브를 작성했다. 일간공업

발광성 높은 세라믹스

大阪府立大 수소 소성 투명하게

大阪府立大學 大學院 攻學硏究科의 成澤雅紀 준교수 등 연구팀은 수소를 이용한 저탄소에 포토루미네센스(PL, 광휘성) 특성을 가진 세라믹스 「SiOC(H)」를 개발했다. 특허 출원 중. 투명한 이산화규소(SiO2)와 고온 내열성이 있는 탄화규소(SiC)의 특성을 잘 조합시켰다. 제조 원가도 저렴하다. 내열재로 폭넓은 활용이 전망된다. 앞으로는 대형 소재 메이커 등과 연대하여 산업응용으로 이행할 체제를 조기에 갖출 예정이다.

신소재의 소성 조적은 약 1100℃. 수소 기류 속에서 3시간 유지한다. 원료는 시판 실리콘 수지 분말(토스펄 120)을 사용했다. 1200℃ 정도의 내열성을 갖출 수 있다.

최종적인 중량 조성은 SiO2가 82.5%, SiC가 16.5%, 프리카본이 0.7%, 수소가 0.3%가 된다. 평균 입자경은 1.3마이크로미터이며 비중은 2.36.

투명하여 광파이버 등에 이용될 수 있는 SiO2인데 내열온도는 1000℃ 정도가 된다. 한편 SiC는 내열온도가 약 1400℃로 반도체 등의 복합재료가 되는데 소성에 따라서 검은색이 된다.

成澤 준교수 등은 탄소를 포함한 원료라도 수소를 매개로 함으로써 소성 시에 메탄의 탈리(脫離)를 촉진시켜서 잉여 탄소를 절감할 수 있다는 데에 주목했다. 1000-3000℃이 온도 범위에서 탈탄소성(脫炭燒成)하여 수소를 넣은 결과, 투명성이 있는 백색 재료로 마무리되었다. SiOC(H)를 에칭(부식작용을 이용한 표면가공)에 사용하는 불소에 담그자 SiO2가 녹아나오고 또 발광성이 높아졌다고 한다.

PL 특성은 청색발광의 파장 500나노미터의 단수명과 황색 발광의 파장 560나노미터의 장수명 두 영역이 공존한다는 점에서 산업용과 물성연구용 이외에도 발광 도료의 기재로서도 적용할 수 있을 듯하다. 일간공업

제4의 나노카본. 만곡(彎曲)한 탄소 나노분자

名大, 합성에 성공. 광흡수하여 녹색으로 발광

名古屋大學 트랜스포머티브 生命分子硏究所의 伊丹健一郞 교수 등은 만곡한 ‘굴곡 구조’의 탄소나노분자 「워프드 나노그래핀」의 합성에 세계 최초로 성공했다. 공 모양의 플라렌, 통 모양의 카본나노튜브, 시트 형상의 그래핀에 이은 새 형상의 발견으로 ‘제4의 나노카본’으로 자리매김할 수 있다. 빛을 흡수하여 녹색의 형광을 발하는 등, 기존 나노카본에 없는 특징을 가져 태양광 발전과 전자디바이스 등에 대한 응용이 기대된다.

워프드 나노그래핀은 탄소원자의 칠각형 구조와 오각형 구조가 집적 배치한다. 카본나노튜브와 그래핀이 육각형 구조인데 대해 평면구조가 될 수 없는 칠각형 구조를 포함하므로 독특한 굴곡 구조가 되었다. 이 굴곡 구조로 분자 사이에 미세한 공간이 다수 생기므로 유기용매에 녹기 쉬워 전자 디바이스에 대한 응용에서 우위를 차지한다.

또 용액에 자외광을 조사하면 녹색으로 발광한다는 점에서 세포의 관찰 등 바이오이미징에 대한 응용도 가능. 또한 전자를 반복하여 출입시킬 수 있는 등 기존의 나노카본에 없는 물성을 가진다. 伊丹 교수 등은 독자의 커플링 촉매를 사용하여 시판 화합물에 겨우 2단계를 거쳐 워프드 나노그래핀을 합성하는데 성공했다. 간단히 합성할 수 있기 때문에 실용화가 용이하다. 일간공업

연료전지용 강화

東レ엔지니어링 소재 가공ㆍ장치 판매

東レ엔지니어링(東京都 中央區, 사장 河村良一)은 연료전지 제조 공정용 비즈니스를 강화한다. 도공 기술을 이용한 촉매층의 형성과 같은 소재가공에서 가열 롤프레스에 의한 기능막의 일체화, 어셈블리까지의 제조 장치의 판매를 실시한다. 2015년도에 연료전지 관련 비즈니스로 매상고 30억 엔의 규모로 키운다.

소재가공에서는 촉매층을 중심으로 카본페이퍼의 가공이나 패킹의 형성 등에 활용이 가능. 2차 전지 제조에서는 균질한 막 두께, 고정도의 패턴 도포가 가능한 슬릿 다이코타와 박막 도포를 고정도화한 「일렉트로 스프레이 코팅 장치」를 완성. 도액에 고전압을 인가하여 일정 형상으로 균일하게 도포할 수 있다.

2차 가공에서는 가열 롤프레스는 내열 벨트를 사용하여 연속하여 고정도한 접착 제품을 높은 세정도로 제조한다. 슬리터와 시트커터에서는 날(刃) 종류와 반송 장치인 권취(卷取)장치를 적정화하여 먼지(파티클)의 발생이 적어 정도 높은 절단을 할 수 있다.

셀의 조립과 적층장치에서는 박판(薄板)과 변형이 쉬운 대상물의 핸드링을 정밀하게 하는 자동기를 제공한다.

3차원 비전센서를 이용한 핸드링 시스템으로 워크의 인쇄기를 자동 셀 생산화하는 방법도 연구 중이다. 일간공업

니켈 나노입자 촉매

東大, 고정화에 성공

東京大學大學院理學系硏究科의 小林修 교수 등은 니켈의 나노입자를 고분자로 고정화하는데 성공, 높은 활성을 가진 니켈 촉매의 개발에 성공했다. 금속 나노입자를 고정화하는 고분자의 토대를 금속누출을 억제하는 설계(카르벤구조)로 하여 니켈 나노입자를 감쌌다. 모델 반응에서도 높은 활성을 보이고 니켈의 누출을 관측되지 않았다. 촉매의 회수, 재이용도 가능하여 환경을 배려한 지속가능한 화학으로서도 기대할 수 있다.

금속나노입자의 고정화는 촉매화학에서 극히 중요시된다. 두 개의 화학물질을 선택적으로 결합하는 커플링 반응에서는 팔라듐을 중심으로 개발이 이루어지고 있다. 팔라듐은 고가이므로 동족원소인 값싼 니켈이 대체 금속으로 유망시 되고 있다. 그러나 촉매로서의 니켈 나노입자의 고정화는 지금까지 곤란했다. 일간공업

CNT 발광효율 18배로

양자도트 이용

京都大學 에너지 이공학연구소의 宮內雄平 특임준교수, 松田一成 교수 등 연구팀은 東京大學 등과 공동으로 카본나노튜브(CNT)를 효율적으로 빛나게 하는 메커니즘을 찾아내었다.

CNT선상에서 양자도트 상태로 광여기시키자 발광효율이 약 18배로 높았다고 한다. 앞으로는 목적한 장소에 양자도트를 제작하는 기술을 확립하여 새로운 양자광원의 발광 등으로 연결한다.

폭이 약 1나노미터이며 길이가 수백 나노미터 정도인 CNT는 그 가는 선 위에 불완전한 원자가 많기 때문에 발광효율은 1% 정도로 낮다. 연구팀은 CNT의 벽에 산소분자를 매우는 방법을 이용했다. 여기 에너지 덩어리 「여기자(勵起子)」가 CNT 위를 움직일 때, 겨함부에 충돌하지 않도록 양자도트로 여기자를 밀폐시켜서 빛나게 하는 구조이다.

여기자가 CNT 선상에서 움직이는 속도가 16피코초에서 100피코초로 약 6배 빨라짐으로써 양자도트 안에서 여기자가 광변환될 확률이 약 3배로 늘어난다. 그 결과, 발광효율은 약 18배 높아졌다고 한다.

CNT에서의 발광은 레아메탈(희소금속)등을 사용하지 않기 때문에 에너지 절약화를 실현한 광기능 소자의 개발로 이어진다. 宮內 특임준교수는 “우선 발광효율을 40% 정도까지 끌어올리고자 한다.”고 말했다. 일간공업

인터메탈릭스, 차세대 네오듐 자석 양산 대폭 증원

2015년도 연생산 500톤

인터메탈릭스재팬(岐阜縣 中津川市, 사장 野田俊治)는 종업원을 2013년도 안에 현행 대비 30% 증원하여 80인 체제로 만든다. 주력제품인 차세대 네오듐 자석이 미국과 유럽, 일본의 자동차 관련 메이커에서 채용이 결정되었고, 거래도 왕성하다는 점에서 증원으로 본격적인 양산체제를 정비한다. 2015년도에 150명으로 늘려 연 500톤 체제를 위해 능력 증강을 계속해 나갈 것이다.

이 회사는 네오듐 자석 발명자인 佐川眞人이 가진 새로운 제품 프로세스를 활용하여 네오듐 소결자석을 제조, 판매하고 있다. 大同特殊鋼 이 35.5%, 三菱商事가 34.5%, 미국의 자원 회사 모리코프가 30% 출자한 합병회사로 2011년 12월 설립. 2013년 1월 가동을 lt작했다.

자동차와 전기제품의 모터용으로 경영활동을 추진하고 있으며, 자동차 부품관련을 중심으로 거래도 왕성하다. 이미 유럽에서 전기자동차(EV), 하이브리드 자동차(HV) 모터용으로 채용이 결정된 이외에 일본의 자동차 부품 메이커 등과 여러 건 계약을 맺처 일부 출하도 시작했다. 앞으로 양산이 본격화된다는 점에서 종업원의 증원을 결정했다. 현재는 평일만 조업하고 있지만, 증원으로 휴일까지 포함한 조업이 가능해져 생산의 효율화가 높아진다.

장래에는 연 1000토 체제를 확립, 일본을 ‘모(母)공장’으로 하여 북미와 유럽, 아시아 등의 해외 전개도 시야에 두고 있다. 일간공업

규칙적으로 세포 배열

東北大 고분자 박막 개발

東北大學 原子分子材料科學高等硏究機構의 카뎀호세이니 주임연구원과 藤枝俊宣 조교 등 연구팀은 배양세포를 규칙적으로 정렬시킬 수 있는 고분자 재료의 박막을 개발했다. 이 박막 위에 쥐의 골격근세포를 놓고 배양하자 세포가 자율적으로 배열되어 근육의 섬유구조를 재현시킬 수 있었다. 장기나 혈관을 인공적으로 만들어내는 기술에 응용할 수 있을 것으로 기대된다.

생체의 장기 등에는 형상을 지지하는 「기저막(基底膜)」이 존재하고, 세포는 이것을 바탕으로 성장하고 있다. 이번에는 기저막을 인공적으로 만들었다.

일반적인 세포배양 접시로 사용되고 있는 「포리스틸렌」을 재료로 채용. 이 재료를 40나노미터의 박막으로 가공, 미세가공기술로 표면에 홈 등을 성형했다. 세포는 이 홈을 따라서 자율적으로 배열되게 된다. 이후, 생체 내에서 분해하는 고분자 재료를 박막 재료에 응용하는 연구를 추진해 나갈 것이라고 한다.

생체 조직에 있는 세포는 랜덤으로 존재하는 것이 아니라 규칙성을 가지고 늘어서 있고, 그 늘어선 방식이 조직의 기능에도 영향을 줄 수 있다고 여겨지고 있다. 세포의 미세한 배향성을 제어하기는 어려워 생체 조직을 인공적으로 만드는 것이 과제가 되고 있다. 일간공업

ITO막을 뛰어넘는 성능

京都薄膜應用技硏이 도전막

저저항ㆍ고투과 터치패널용

京都薄膜應用技術硏究所(京都市 伏見區, 사장 安田政智)는 태양전지와 터치패널에 사용되는 투명도전재료에서 현재 주류인 인듐, 주석산화물(ITO)막을 뛰어넘는 저저항, 고투과율의 도전막을 개발. 9월에 샘플을 출하. 저온 프로세스로 고분자 필름으로 성막, 태양전지의 광전변환효율향상과 유기 일렉트로 루미네센스(EL)등 플렉시블 디스플레이용으로 제안한다. 2015년에 1억 엔 이상의 매상을 목표로 한다.

6월에 약 1억 엔을 투자하여 롤투롤 방식의 「슈퍼투명도전막」테스트 플랜트를 완성했다. 양산기술의 확립을 위해 조정을 하고 있다. 300밀리미터 폭의 기재에 연속 성막할 수 있게 되었다는 점에서 양산을 전제로 한 기술제안에 착수한다.

투명도전 재료는 전기저항을 줄여서 광선 투과율을 높이는 것이 요망되는데 트레이드오프와 관계된다. 슈퍼투명도전막은 A4 사이즈의 필름에 성막하는 것으로 표면전기저항 6.8옴. 가시광 영역에서의 투과율 91,5%를 달성. 재료와 성막장치의 연구로 낮은 저항과 높은 투과를 양립시켰다.

재료는 은 합금 박막과 알루미늄 질화물 박막을 조합시킨 나노적층막을 개발. 100나노미터의 두께의 막으로 성능을 실현했다. 성막 장치는 대향 타깃식 스팩터 장치를 개량했다. 독자의 플라즈마 제어기술로 필름에 대해서도 저온, 낮은 손상으로 성막할 수 있다는 특징을 갖는다.

앞으로 매분 수십 센티미터의 성막 속도의 고속화와 은을 대신할 재료의 개발, 가스 배리어 등 기능성 막의 다층화에 노력해 나갈 것이다. 성막의 연구개발에 특화하여 메이커에 기술을 공여함으로써 대규모 양산으로 이어나갈 생각이다. 일간공업

세슘/스트론튬

고효율 흡착제 개발

카본플러스(福島縣 郡山市, 사장 山口治良)는 방사성 세슘과 스트론튬을 고효율로 동시 흡수하는 세라믹스 「ACS」를 개발했다. 올 가을 발매한다. 제올라이트 등에 비해 흡착 시간이 짧고, 한 번 흡착한 중금속이 다시 용출되기 어렵다. 방사능 오염수나 오염소각 비산 먼지의 처리용도로 제안한다. 첫해 100톤의 생산을 계획이다. 大阪府立大學 등에서의 실험에서는 농도 30억 베크렐의 세슘을 포함한 진수에 ACS 1%를 투입하자 30분 만에 90%를 흡착했다. 농도 40억 베크렐의 스트론튬의 경우, 같은 조건에서 70% 이상을 흡착했다. 바닷물에 대한 성능도 확인했다. 흡착 후의 ACS는 침전하므로 회수가 용이하다. 진동실험에서는 흡착 후의 재용출량이 2% 이하였다.

ACS는 약 30마이크로미터의 세공이 적층한 구조로, 소취제 분야에서 배양한 세라믹스 소성 기술을 응용하여 개발했다. 가동 중인 오염수 처리 시스템의 전(前) 공정에 ACS를 이용함으로써 처리시간의 단축과 원가 절감을 꾀할 수 있다. 비산먼지의 시멘트 고화 시의 첨가제와 오염오니의 처리 등에 제안한다. ACS는 섬유에 짜 넣기 때문에 방호복이나 마스크의 상품화도 검토하고 있다. 일간공업

양조기술 과학수사 : 항아리에 양조된 고대 맥주

오하이오 주(Ohio)의 클리블랜드(Cleveland)에 있는 그레이트 레이크스 양조사(Great Lakes Brewing Co.)는 소형 양조장이 유행하기 이전부터 그러한 회사였는데 최근 전통 장비와 방법을 사용하기 위해 4,000년 된 수메르에일 제조법을 재현하기 위해 시카고대학교(University of Chicago)의 고고학자들과 연구하였다.

대학의 학자들은 Ninkasi 여신에게 바치는 노래의 해석에서 나온 고대 맥주제조법을 연구했다. 가사에 나온 장비에 대한 내용은 조금뿐이며, 막연하게 ‘발효통’과 ‘큰 수집통’에 대한 언급이 있을 뿐이다. 다행히도 고고학자들은 이에 대해 관련해 상당한 지식을 지니고 있었으며, GLBC(Great Lakes Brewing Co.)는 통들을 만드는 데 도움을 받기 위하여 시카고대의 동양 연구소(Oriental Institute)에 있는 ‘준비자’ Brian Zimerle에게 향했다.

Zimerle 약 800 파운드의 점토를 사용하여 다수의 25갤런 발효용기, 20갤런 수집용기, 그리고 10-5갤런 담금 용기를 만들었다. 그는 담황색 석기 점토를 수메르인들이 사용했을 법하게 바꿨다. 양조 중에 열에 노출될 항아리들은 다공성 및 열 내구성이 좋아지도록 Zimerle가 점토를 유기재료로 바꿨다.

그는 이메일에서 “메소포타미아에서 사용된 점토는 상당히 거친 동시에 겨나 짚과 같은 다양한 유기기질이 더해졌다.”고 말했다.

Zimerle는 그 다음에 전기모터 휠을 ‘조수가 손으로 바퀴를 회전시키는 것과 동등’한 느린 속도로 사용하여 용기들을 만들고 당시의 열처리 단위에 대한 문헌적보고와 일치하는 cone 01(약 1150°C)로 열처리하였다.

양조장의 시음행사는 고대방식, 그리고 현대양조기술로 만든 맥주 제조법 둘 모두를 선보였다. 클리블랜드의 Plain Dealer지 기사에 의하면 고대 양조 맥주가 더 시고 진하다고 한다.

고로 제조법을 손볼 필요가 있는지도 모른다. 어쨌든 시적 노래 가사가 가장 정확한 문서는 아닐 것이다. 하지만 제조법과 원재료는 기술의 일부일 뿐이다. 공정 또한 중요하며, 장비, 도구, 그리고 기술에 결과에 영향을 끼친다. ACB

그림. 그레이트 레이크스 양조사는 시카고대 고고학자들의 도움으로 당시의 기술을 모방하여 4000년 된 수메르 맥주 제조법대로 항아리에 맥주를 양조하였다.

새로운 연료에서 폐기물 처리까지 차세대 원자력, 첨단 세라믹에 의존하다

원자력 발전은 끝났다. 최소한 독일과 스위스에서는 그러하며, 그 외 다른 몇몇 국가들에서도 그럴 것이다. 하지만 최근 Journal of the American Ceramic Society지에 게재된 논문에 의하면 아직 세계의 많은 국가들에서는 아직도 잘 이어지고 있으며, 중국, 베트남, 그리고 인도처럼 전력이 고픈 경제권에 생명력을 불어넣고 있다.

아랍 에미리트 연방과 사우디아라비아 또한 원자력발전소계획을 잘 이행해나가고 있다. 유럽에서는 핀란드와 프랑스가 건설 시점에 있으며, 영국정부는 12기의 새로운 원자로를 향후 10년 동안 건설할 계획을 후원하고 있다. 일본조차 엄청난 피해를 준 쓰나미와 후쿠시마 다이이치(Fukushima Daiichi) 원전의 파괴를 겪었음에도 2011년 3월의 재난 이후에 닫았던 원자력발전소들 몇을 다시 가동시키고 있다.

원자력발전의 출현이 반세기는 더 된 이후에 생겨난 요구사항들로 새로운 기술들이 필요해졌다. 여기에는 개선된 안전성과 신뢰성, 더 긴 수명, 폐기물 처리, 그리고 개선된 ‘확산저항’이 있다(이 마지막 사항은 무기로 쓰이거나 도난당한 연료의 ‘용도변경’과 관련되어있다). 원자력발전은 모든 면에서 세라믹을 필요로 한다.

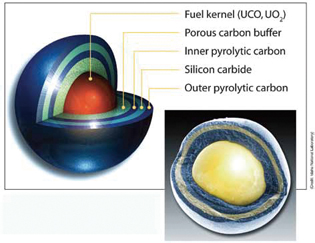

오크릿지국립연구소(Oak Ridge National Laboratory)와 임페리얼 칼리지 런던(Imperial College of London), 그리고 다른 지역에 있는 연구자들은 세라믹 재료가 연료 설계와 원자로 설계에 중요할 것으로 예상한다. 원자로의 심장인 연료부터 먼저 보자면, TRISO(tristructural-isotropic) 연료의 설계는 여러 해 동안 개발되어오고 있다. 이 설계에서는 연료가 미세구체로 탄소 버퍼 층, 고밀도 열분해 탄소, 그리고 탄화규소와 같은 세 겹의 층으로 캡슐화되어있다. TRISO 연료 설계는 극단적 상황에서 안전성을 개선시키고, 사용된 연료가 스스로 캡슐화하게 하며, 사악한 수단으로 coopt사용되기 어렵다.

ORNL 팀은 이들이 ‘완전 세라믹 마이크로캡슐화 연료’ 라 부르는 새로운 TRISO의 설계를 조사하고 있다. 이는 현재 이미 사용되고 있는 연료와 유사한 모양과 성능을 지닌 새로운 연료 디자인을 개발하기 위한 노력으로 만들어졌다. 탄화규소는 방사능 저항성, 증기 저항성, 그리고 굴절 특성이 있다.

JACerS지의 논문에 의하면, 세라믹은 연료자체의 설계에서부터 연료의 조성 설계까지 연료기술의 여러 가지 다른 측면에서도 중요해질 것이라고 한다. 초점은 토륨 산화물에 기반을 둔 새로운 연료들을 개발하거나 혼합산화물 연료에 넵투늄, 퀴륨 , 그리고 아메리슘처럼 ‘태우기’ 어려운 원소들을 결합하는 것에 맞춰져있다. 금속이나 세라믹 기질에 분산된 연료는 결과적으로 기존의 우라늄 펠릿 시스템을 대체하게 될 수도 있다.

연료 외에도 폐기물 밀봉에 대한 새로운 접근법들이 연구되고 있는 중이다. 제올라이트석과 유사한 하이드로세라믹이 40–60 wt%의 폐기물 하중을 견디는 것으로 나타났다. 폐기물 밀봉을 위한 이전의 열처리 공정들은 시멘트화, 비튜멘고화, 또는 유리화하여 폐기물을 고정하는 과정을 필요로 했다. 연구자들은 뜨거운 등압 압축성형, 열분해, 그리고 냉동된 유리가 인시튜(in-situ) 내화물 역할을 하는 플라즈마 용융법 및 냉 도가니 용융법과 같은 새로운 유리화 기술을 포함하는 열처리 공정에 대해 보다 넓은 폭의 연구를 하고 있다. 이는 악티니드를 지르코나이트나 몇몇 페로브스카이트 구조와 같은 특정 세라믹의 결정구조에 직접 결합하는 것이 가능하다는 것 또한 증명할 수 있다.

추가로 바륨 티탄산과 파이로클로르와 같은 페로브스카이트 세라믹은 분리된 폐기물을 포함하는 데에 유용할 것으로 보인다.

마지막으로, 새로운 연료의 설계는 원자로자체를 재설계할 기회를 열 것이다. 세라믹은 리튬 오르소규산염 증식로 블랭킷, 그리고 토카막의 탄화규소/탄화규소나 탄소/탄소 복합재료, 그리고 방사선, 증기, 그리고 열 내성이 필요한 다른 부분처럼 원자로 부품으로써의 가능성이 조사되고 있다.

ACerS의 이사이자 석학회원인 William Lee가 이끄는 임페리얼 칼리지 런던 그룹이 쓴 JACerS지 논문은 떠오르는 원자력 기술의 모든 측면에 세라믹을 결합하는 데에 세라믹 공정이 결정적으로 중요하며, 원자력발전기술에 쓰이는 세라믹에 대한 포괄적이고 자세한 개요를 제공할 것이라 한다.

회원들은 ACerS 홈페이지를 통해 본 논문을 무료로 열람할 수 있다. 해당논문은 ‘Opportunities for advanced ceramics and composites in the nuclear sector’로 저자는 William Edward Lee, Matthew Gilbert, Samuel Tomas Murphy, 그리고 Robin William Grimes이다. ACB

그림. TRISO 연료펠릿에 대한 개략도. 삽입도: 직경 930μm인 TRISO 연료 펠릿의 가색 이미지.

희소설비로 많은 소재 양산

세라믹스계 소결품 제안 영업

太田精器(北海道 奈正江町, 사장 太田裕治)는 신규 사업의 간판상품인 탄소텅스텐(WC) 100% 초경소재를 전면에 내세워 판매하는 판매촉진전략을 전환했다. 보유하고 있는 방전 플라즈마 소결 연결식 로는 WC 100% 이외에도 다양한 고부가가치 소재를 양산할 수 있다는 데에 주목. 희소한 설비를 어필하여 WC100%를 중심으로 하면서도 양산 가능한 소재를 폭넓게 수주하여 설비의 가동률을 끌어올리는 전략으로 바꾸었다.

기계적 가압과 펄스 통전가열을 병용하는 방전 플라즈마 소결은 각종 분말을 소결하는 방법의 하나. 코발트 등의 결합재를 사용하지 않고 초초미립 원료를 연소할 수 있어 일반적인 소결제품에 비해 매끄러움, 균일성, 내열성, 내부식성 등이 높아진다. 太田 사장은 여러 가지 소결제품을 고품질화함으로써 새로운 용도를 개척할 수 있다고 기대를 걸고 있다.

太田精器가 보유하고 있는 방전 플라즈마 소결 연속식 로(爐)는 住友重機械工業의 자회사가 제조. 太田精器에 따르면 세계적으로 기업이 보유한 연속식 로는 이 한 대뿐. 다른 메이커가 제조한 연속식 로가 한 대 더 있고, 일본 대학에서 실험에 사용되고 있다. 연구개발용 단로(單爐)는 세계적으로 수백 대가 가동되고 있다고 한다. 일본을 중심으로 연구개발은 널리 이루어지기 시작했지만 연속식 로의 수요로는 이어지지 않았다. 결과적으로 귀중한 설비가 되었다는 것이다.

이 회사는 WC100% 초경 소재를 北海道 大學과 공동개발. 시작은 연속식 로를 보유하고 있던 住石홀딩스와 双日 합병회사의 사업소(北海道 赤平市)에 위탁했다. 양산도 위탁하려고 생각하던 2011년, 합병기업이 청산되었기 때문에 지역의 신용금고에서 융자를 받아 설비를 매입했다.

太田사장이 신규사업을 시작할 때에 그린 그림은 WC100% 제조판매의 특화. 2012년 1월에 샘플 제공을 시작했다. 결합재로 코발트 등을 섞는 일반적인 초경 소재에 비해 단단하고, 내열성이 높으며, 표면이 매끄럽다는 특징을 인지시켜 서서히 고객을 확대한다는 전략이었다. 타깃으로 하는 것은 고정도 제품용 금형, 초경공구, 베어링 등. 코발트가 2013년 월부터 노동안전위생법의 특정화학물질 제2류에 추가 지정된 것도 「순풍이 될 것」(太田사장)으로 보고 있다.

지금까지 일본 내외의 전기, 전자부품, 공구, 금형 등의 메이커 40개 사 이상에 샘플을 제공. 양산 전의 시작(試作)의 채용까지 이른 제공처도 10개 사 정도 있으며, 해오 큰 전기 메이커에는 고정도 컬러렌즈의 양산용 금형 소재로 채용되는 등 성과가 오르고 있다. 그러나 새로운 소재인 만큼 장점을 인정받았더라도 양산 단계에서의 채용은 간단하지 않아 시간도 걸리고 움직임이 더딘 것이 현 실정이다.

따라서 WC100% 일변도의 전개를 전환하여 희소 설비로 만들 수 있는 다양한 소재를 폭넓게 판매하기로 하였다. 이 회사의 연속식 로는 WC 전용기가 아니라 다른 금속에도 사용할 수 있어, 질화알루미늄, 탄화붕소와 같은 세라믹스계 소결제품의 부가가치 향상에도 위력을 발휘한다.

현재 WC100% 이외의 제품에 대해서도 제안영업을 시작했다. 연속식 로에서 생산하는 제품의 매상고는 현재는 연 3000만 엔 정도에 그치고 있으나 판매 전략의 전환을 계기로 3년 후에 2억 - 3억 엔으로 확대될 것을 목표로 하고 있다. 일간공업

열가소성 수지에서 최고기능 「PEEK」

탄소복합재 개발 진행

항공기용 판매

프레스로 성형 생산성이 높다는 점을 호소

수퍼엔지니어링 플라스틱 가운데에서도 최고 기능을 가진 소재 중 하나인 폴리에테르에테르케톤(PEEK)을 사용한 탄소섬유 강화 플라스틱(CFRP)의 개발이 진행되고 있다. 영국의 빅트렉스는 에어버스로부터 인정(認定)을 취득. 독일의 에보닉은 CFRP의 프레스 성형가공 개발을 시야에 넣고 있다. PEEK는 높은 가격이 보급의 벽인데, 열가소성 수지이므로 열경화제 수지보다 생산성이 우수하다는 점 등으로 활로를 찾는다.

PEEK는 250℃ 정도의 고온 환경에도 견딜 수 있다는 것 이외에 기능적 강도와 내약품성도 높아 열가소성 수지의 최고봉에 위치한다. 섬유 강화 플라스틱의 기재로 최고급 탄소섬유와 모재에 PEEK를 사용한 복합재의 시작 개발이 추진되고 있다.

PEEK의 세계 점유율의 80% 이상을 차지하는 빅트렉스의 탄소섬유 40%를 배합한 사출성형용 PEEK이 얼마 전 에어버스로부터 항공우주용 경량재료로 인정을 받았다. 알루미늄 합금 「7075-T6」보다 경량이며 강성은 최대 20%, 피로성능은 최대 100배 높다. 폭넓은 온도에서 높은 특성을 유지할 수 있다는 점도 온도환경이 가혹한 우주항공용으로 적합하다.

에보닉은 모재로 PEEK, 기재(基材)로 탄소섬유 시트를 이용한 CFRP의 개발을 추진하고 있다. 현재 섬유 메이커에 의해 탄소섬유 시트에 분말상의 PEEK을 섞고 열간(熱間) 프레스로 성형하는 방법의 개발이 진행되고 있다고 한다. 일본에서는 다이셀 에보닉(東京都 新宿區)에서 용도에 맞춘 시작품을 개발하고 있다.

항공기 등에 사용되는 CFRP는 모재로 에폭시 수지 등 열경화제 수지를 이용하여 오토크레이브 등으로 열경화시킨다. 고품질이지만 성형이 몇 시간이 필요하다. 한편 PEEK는 고온에서 융해하는 열가소성 수지이므로 사출성형이나 열가 프레스로 1분 이내에 성형할 수 있다. 생산성이 높아 설비투자액을 낮출 수 있다.

단, 자동차 산업을 비롯해 폭넓은 분야에 채용을 확대하려면 다른 열가소성 수지보다 높은 가격이 벽으로 가로막고 있다. 帝人 자회사로 탄소섬유사업을 담당하는 東邦테낙스(東京都 千代田區)는 CFRP의 프레스 성형기술을 개발. 吉野隆 전무는“자동차 부품은 원가 면에서 어려움이 있기 때문에 모재로 폴리프로필렌 등 범용 수지도 시야에 두고 있다.”고 밝히고 있다. 게다가 탄소섬유의 배치와 가공의 연구에 따라 강성 등의 특성은 모재인 수지에는 그리 영향을 받지 않는다고 한다.

빅트렉스는 PEEK의 내약품성으로 약품이나 세정제 등을 사용하기 용이하다. (빅트렉스 재팬)등의 특징을 살릴 계획이다. 에보닉 제품은 파단 후도 일정한 탄성률을 유지(坂野正典 다이셀 에보닉 사장)하므로 충돌 시의 안정향상으로 이어질 가능성이 있다. 이 회사도 PEEK의 특징을 살릴만한 용도를 모색하고 있다. 일간공업

바나듐 산화물의 삼중점 발견

다양한 분야의 흥미로운 과학은 혁신을 통해 ‘평형의 횡포’로부터 자유로운 새로운 물질들을 탐구하여 미개척 영역으로의 확장할 필요가 있다.

헌데 Nature지에 실린 새로운 논문은 평형이 놀라운 것이며 여전히 우리에게 시사하는 바가 많다는 점을 확실하게 한다.

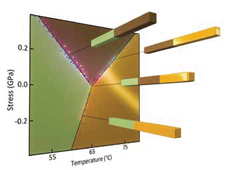

이 경우에 물질은 음속의 10배로, 혹은 약 10조분의 1초 만에 일어나는 최고속의 상전이를 하는 것으로 유명한 바나듐 산화물이다. 연구자들은 VO2를 가열하면 주로 ‘MIT’, 혹은 금속-절연체 전이라 불리는 절연체에서 금속으로의 전이과정이 일어난다는 것을 알고 있다.

VO2의 광학적 특성과 전기전도성은 전이와 함께 급격하고 막대한 변화를 겪는다. 이 전이의 엄청난 속도는 온도가 아주 적절하게도 68°C인 것과 더해져서 초고속 광학적, 전기적 교환, 센서, 그리고 이온 게이팅과 초고속 현미경 기술처럼 더 이색적인 용도와 같은 응용 재료로써 관심을 끌었다.

VO2에서 MIT는 단사에서 루틸 변태에 해당한다. 허나, 몇 가지 요소들이 전이를 특히나 흥미로우며 워싱턴대학교(University of Washington)의 교수 David Cobden의 호기심을 자극했다. 물과 유사하게 VO2는 삼중점이 세 가지 고체상이 평형하게 있을 때에 있다. 이 물질은 두 가지 절연 단사 상 M1과 M2, 그리고 ‘금속’ 루틸상이 있다. MIT 부근, M1과 M2의 자유에너지에는 차이가 거의 없어서 서로 경쟁한다. (삼사 절연상 또한 있다. 이는 삼중점에서는 나타나지 않으나, 그 존재는 MIT 이론에 기여한다.)

Cobden은 보도 자료에서 “만약 삼중점에 대해서 모른다면 상전이에 대한 기본적인 사실을 모르는 것이다. 더 제대로 이해하기 전에는 이러한 전이를 활용할 수 없다.”고 말했다.

그러나 VO2는 도전과제가 많은 물질이다. 벌크나 박막 형태에서는 불균일 변형에 의해 발생한 비균질성과 더불어 산소 원자 결함과 수소도핑처럼 성분적으로 다양한 고체상들로 된 복잡한 혼합액이 되는 경향이 있다.

Cobden의 팀은 물리증착법으로 VO2 ‘나노빔’을 기르고 광학 현미경으로 나노빔을 관찰할 수 있는 특별한 시험 장치를 이용하여 이를 연구하였다. 이 기구는 길이와 온도의 두 가지 variable을 가능케 했다. 일정한 길이에서 온도가 달라질 때에는 물질에 R-2-1 전이가 일어난다. 그러나 일정한 온도에서 길이가 바뀔 때에는 R-1-2 전이가 일어난다.

세 가지 결정구조는 c축을 따라 가장 눈에 띄게 구별된다. Cobden은 전화 인터뷰에서 나노빔들이 고품위 단결정 나노빔들이 c축을 따라 자라는 고품위 단결정이라는 것을 설명하였다. 그는 “자연은 아주 관대하다,”고 했다.

길이를 다르게 함으로써 연구자들은 실제로 응력(힘/면적)을 다르게 한다. Cobden은 이러한 응력과 압력이 물의 압력-온도 상평형도에 끼치는 영향을 비교하였다.

나노빔들은 ‘늘어남’에 따라 결정구조는 응력을 수용하기 위해 c축을 따라 스스로 정렬한다. 시편을 잡아당기는 것이 R-1-2 전이를 촉진시킨다. 하지만 평형의 균형에 세 가지 상이 공전하는 지점, 삼중점이 있다. 격자상수는 R-M1-2 또한 각각 더 길다. 나노빔은 당기면 더 길어지며, 물질은 평형에서 세 가지 물질의 균형을 맞춤으로써 탄성 에너지를 0으로 상쇄하고 감소시킨다.

Cobden은 “중요한 것은 세 가지 상의 결정구조가 나노와이어를 따라 세 가지 격자상수를 지니고 있다는 점,”이라 말했다. 단위격자는 조금 더 길어지며, 열역학적으로 클라우지우스-클라페이론 식(Clausius-Clapeyron equation) 때문에 가장 긴 상이 선호된다. 온도와 길이(응력)의 함수로 나타나는 상들에 대한 체계적인 연구로, 해당 팀은 VO2의 삼중점이 0 응력과 65°C±0.1°C에 해당된다는 것을 밝혀냈다.

또한 다른 금속화합물과 마찬가지로 VO2는 강상관 물질이며, 즉 전기적 구조가 자유전자(금속) 구조와 이온(절연체) 구조의 혼합이며 전자들이 독립적으로 움직이지 않는다는 것을 의미한다. Cobden에 의하면 VO2에는 “전자의 거동에 이색적인 특징이nature 있다. 전자들이 일종의 전자 춤에 따라 collectively 바뀌는 것이 분명하다.”고 한다. 이와 같은 거동이 일어나는 원리는 밝혀지지 않은 상태이나, Cobden은 그의 팀이 밝혀낸 “간단한 결과들이 이론을 발전을 이끄는 영향을 끼치기를” 바란다.

해당 논문은 ‘Measurement of a solid-state triple point at the metal–insulator transition in VO2’로 저자는 Jae H. Park, Jim M. Coy, T. Serkan Kasirga, Chunming Huang, Zaiyao Fei, Scott Hunter, 그리고 David H. Cobden이며 Nature지에 게재되었다. ACB

그림. The VO2 상평형도는 65°C와 0 응력일 때 세 가지 고체상이 평형으로 존재하는 삼중점을 나타낸다. 올리브색 영역은 단사 M1, 보라색 영역은 단사 M2이며, 갈색 영역은 루틸이다.

소비전력 최대 30% 감소

高砂工業 전지 재료의 소성로

高砂工業(岐阜縣 土岐市, 사장 鈴木達也)은 소비전력이 자사 대비 20-30% 적은 전기가열식 로울러허스킬른을 발매했다. 제공할 수 있는 최대 로폭(爐幅)을 2미터로 5센티미터 넓히고 생산성도 높였다. 각종 사양에 맞추었고, 가격은 로폭 2미터, 진체 길이 20미터로 1억 엔부터. 전지재료의 소성용 등에 첫해 5억 엔의 판매를 목표로 한다.

로(爐) 내부 온도를 플러스마이너스 2.5℃로 제어할 수 있다. 로의 천장을 아치형에서 평면으로 고쳐 불필요한 공간을 15% 삭감, 고성능 단열재도 채용하여 열효율을 높였다. 로 내부를 무산소로 유지하기 위한 질소충전실(치환실)도 소형화하여 1회의 질소충전 양을 40%, 시간을 20% 삭감했다.

로 폭을 최대 2미터로 함으로써 가열대상 분말의 사방 30센티미터의 기구를 가로로 6열 투입할 수 있다. 생산성은 최대 4열이었던 폭 1.5미터의 1.5배. 가격은 약 25% 증가에 그쳐 초기 투자를 억제할 수 있다. 본사 공장에 실험용으로 2기를 도입하여 담당자를 배치했다. 구입을 검토하는 기업의 시제품 제작과 샘플 양산을 맡는다. 일간공업

근사한 화학, 수소를 생성시키기 위해 등온 물 분해를 사용하다

수소 경제라 불리는 시장의 중심 유인요소는 청정이다. 수소는 산소를 ‘태워서’ 물을 만들어내며, 이를 무척 효율적으로 해낸다. 하지만 수소는 채굴하거나 퍼 올릴 수 없다. 수소는 주로 물로부터 떼어내어야 한다.

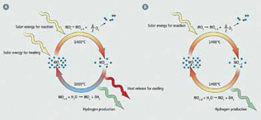

이를 위한 방법은 ‘2단계 온도스윙’ 물 분해반응이다. 첫 단계는 산소를 내보내는 금속 산화물 환원반응이다. 두 번째 단계에서는 산소부족인 금속산화물을 물과 반응시킨다. 열역학적 구동력에 의해 산소는 안정을 찾아 수소 대신 금속 산화물로 향한다.

물 분해를 위해 사용되는 금속산화물 중에는 CeO2와 페라이트의 고용체가 있다. 이러한 화합물들을 줄이는 데에는 많은 양의 에너지가 필요하다. 산소-수소의 해체가 일어나게 하는 데에도 많은 에너지가 요구되지만 그 정도는 아니다. 물 분해 산화반응은 약 1,000˚C에서 일어나지만 이는 반응온도를 적정 점으로 떨어뜨리는 데서 방출된 열에 의해서이다.

최근 Science지에 실린 논문에서는 2단계 반응 공정이 산소발생반응과 수소발생반응을 서로 분리해놓는 이점이 있다 하였다. 그러나 열을 내주어 열 순환에 영향을 주는 것은 열역학적으로 비효율적이며, 태양 발전된 반응용기에 열응력을 발생시킨다.

콜로라도대학교(University of Colorado, Boulder)의 저자들은 등온 산화환원 반응을 찾아 나섰다. UC 그룹은 ‘허시나이트 순환’이라 불리는, 산화철 화합물을 다른 금속산화물들과 반응시켜서 분해하는 산화환원 반응을 연구하였다. 두 번째 단계에서는 물이 있으면 반응생성물들이 재결합하여 초기화합물과 수소를 형성한다. 첫 번째 반응은, 온도가 훨씬 낮은 편이어서 본 그룹이 사용한 온도인 940˚C에 이르면 시작한다.

조사자들은 1,350˚C의 코발트 페라이트에 기반하여 이 순환을 연구하였다.

CoFe2O4 + 3Al2O3 + heat → CoAl2O4 + 2FeAl2O4 + 0.5O2

CoAl2O4 + 2FeAl2O4 + H2O → CoFe2O4 + 3Al2O3 + H2

더 높은 온도는 수소발생능력을 결정하는 Fe2+이온의 비율을 더 높아지게 한다. 최대 가능치는 두 Fe2+양이온 마다 H2 분자 하나이다. 이들의 결과는 반응이 부분압을 조절함으로써 최적화될 수 있다는 것을 보여준다. 더 높은 증기압은 가능한 반응물질이 더 많아지게 함으로써 반응에 대한 열역학적 구동력과 반응속도를 증가시키는 효과가 있다.

초록에 의하면 1350°C에서 허시나이트 순환을 이용하면 1350°C에서 환원되고 1000°C에 재산화되었을 때, H2 발생능력은 허시나이트[산화철]와 산화세륨 활성물질에 대해 각각 질량 당 3배와 12배가 된다. 해당 논문은 ‘Efficient generation of H2 by splitting water with an isothermal redox cycle’로 저자는 Christopher L. Muhich, Brian W. Evanko, Kayla C. Weston, Paul Lichty, Xinhua Liang, Janna Martinek, Charles B. Musgrave, and Alan W. Weimer이며 Science지에 2013년 8월 2일에 게재되었다. ACB

그림. 2단계 온도스윙 반응(좌)과 등온반응에 의한 물 분해.

차세대 파워 반도체

GaN제 평가 키트

미국 트랜스폼

전원회로의 소형화 소구(訴求)

미국 트랜스폼(캘리포니아주 골리타)는 질화갈륨(GaN)제 차세대 파워 반도체의 평가 키트를 개발했다. 역률(力率)을 개선하는 PFC(역률개선회로)용과 DC/DC(직류/직류) 컨버터용 2종류로, 전력손실이 적은 GaN의 고전자 이동도 트랜지스터(HEMT)의 도입을 지원한다. 서버용 전원 등에 채용을 제안, 전원회로의 소형화로 이어진다는 것을 소구한다. 업무 제휴하고 있는 日本인터가 대리점 임무를 맡는다. 가격은 사양에 따라 다르다. 연간 100대의 판매를 목표로 한다.

에너지 절약으로 이어지리라 기대되고 있는 GaN-HEMT의 성능과 특성을 평가할 수 있다. 전력변환효율은 PFC에서 99% 이상, DC/DC 컨버터의 경우 97% 이상을 달성했다.

GaN제 반도체는 실리콘제나 SiC(탄화규소)제에 비해 고속으로 스위칭할 수 있다. 수동부품이나 인버터, 전원회로의 소형화로 이어진다. 日本인터에 따르면 GaN-HEMT를 탑재한 파워컨디셔너(전력조정장치)의 경우, 종래에 비해 체적이 절반이 된다고 한다.

트랜스폼은 미국 파워반도체 벤처 기업. 실리콘 기판 위에 GaN를 퇴적시키는 기술 「GaN On Si(간 온 실리콘)」을 이용하여 파워 반도체를 개발, 제조하고 있다. 한편, 日本인터는 2012년에 産業革新機構와 총액 3000만 달러(당시 약 23억 엔)을 출자하여 트랜스폼과 자본제휴를 맺었다. 츠쿠바事業所(茨城縣 츠쿠바시)의 8인치 웨이퍼(직경 200밀리미터)로 GaN 반도체의 생산을 추진하고 있다. 일간공업

유리 조직, 뼈의 회복을 돕다

1960년 후반, 45S5 생체유리의 발명은 생체의공학에 분수령이 되는 순간으로 기록되었다. 뼈와 결합하는 재료의 능력은 혁명적인 것이었으나, 하중을 견디는 재료로는 적합하지 않았다. 과학자들은 이를 바꾸기 위해 연구하여 다양한 수준의 성공을 거둬왔다.

보도 자료에 의하면 미주리과학기술대학교(Missouri University Science and Technology, Rolla)의 연구자들은 팔, 다리, 그리고 그 외에 신체에서 하중을 받는 부분에 걸리는 상당한 하중을 견디기에 적합한 생체유리를 개발하였다.

미주리과기대 재료공학과 교수이며 생체의학과학기술센터(Cen-ter for Biomedical Science and Engineering)의 장인 연구팀장 Mohamed N. Rahaman에 의하면 발전은 첫 번째 유리 이식 재료가 하중을 견딜 정도로 강하며 골내성장을 촉진시킴으로써 뼈의 치유에 새로운 가능성들을 열어줬다는 것이다.

그는 “현재 구조적 뼈의 치유에 실질적으로 사용가능한 합성재료는 없습니다,”라고 한다.

이전의 연구에서 연구자들은 걷기나 들어올리기와 같은 반복적인 동작의 무게와 압력을 견디는 유리조직을 개발하였다. Acta Biomaterialia지에 게재된 이들의 가장 최근 연구(DOI: 10.1016/j.actbio.2013.03.039)는 재료가 얼마나 뼈와 잘 결합하고 뼈의 성장을 촉진시킬지를 알아내는 것을 목표로 하고 있었다.

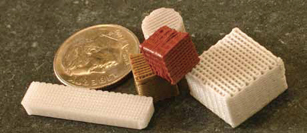

연구자들은 로보캐스팅을 사용하여 인간의 골 피질에 비견할만한 압축강도를 지닌 다공성 조직의 규산염 13-93 생체활성유리를 만들었다. 조직들은 50%의 다공성을 지닌 그리드 같은 미세조직에, 330μm 두께의 필라멘트, 그리고 300μm 폭의 기공을 지니고 있다. 실험쥐의 두개골에 이식해서 시험하였다.

두개골은 하중을 견디는 뼈가 아니지만 기본적으로 팔과 다리처럼 길고 하중을 견디는 뼈들을 이루는 재료인 골 피질로 이루어져있다. Rahaman은 “세상에서 가장 강한 재료를 쓸 수도 있지만 적정 시간 내에 골 성장을 촉진시켜야만 한다.”고 말했다.

그는 손상된 뼈를 무게를 견딜 수 있는 뼈로 완전히 재생성시키는 데 있어 적정한 시간을 세 달에서 여섯 달로 정의한다. 시험에서 6주 뒤 본 연구에서 만들어진 조직의 이식으로 생성된 새로운 뼈의 양은 가용면적의 32%였다.

이식하기 이전에 하루, 이틀, 그리고 6일 동안 인산수용액에 조직들을 전처리하는 것이 새로운 뼈의 형성을 각각 46%, 57%, 그리고 45%로 향상시켰다. 하루, 이틀, 그리고 6일 동안 전처리하고 BMP-2(bone morphogenetic protein-2)의 1μg/결함으로 채워진 조직의 새로운 뼈 형성은 각각 65%, 61%, 그리고 64%였다.

저자들은 “결과는 유리의 표면층을 수산화인회석으로 전환시키거나 표면 처리된 조직들에 BMP-2를 채우는 것이 13-93 생체활성 유리 조직가 골절 결함에서 뼈를 재생성하는 능력을 크게 향상시킨다는 것을 보여준다,”고 한다.

이전에 측정된 본 재료의 기계적 성질과 이 연구에서 발견한 골재생성 능력을 볼 때, BMP-2로 처리되거나 채워진 13-93 생체활성 유리 조직이 구조적 뼈 회복에 촉망받는 재료가 될 것이다.

과학자들은 이제 쥐의 대퇴골에 이식된 13-93 생체유리를 시험하여 하중을 견디는 뼈들에 대해 실험하고 있다. 향후의 연구들에서는 어떻게 유리조직의 조성변화가 어떻게 다른 유용한 성질들을 향상시킬지에 대해 시험할 것이다. ACB

그림. 미주리과학기술대학교의 과학자들이 만들어낸 다공성의 로보캐스트 유리조직은 상당한 무게를 견뎌내며 골내성장을 촉진시키는 것으로 나타났다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net