차세대 고온초전도 와이어

절연부의 두께 10분의 1

理化學硏究所와 千葉大學은 절연부의 두께를 종래 대비 10분의 1이 되는 4마이크로미터로 얇게 한 희토류(레아어스) 원소를 사용한 차세대 고온초전도 와이어를 개발했다. 핵자기공명(NMR)과 자기공명단층촬영장치(MRI)등의 초전도 기기의 소형화와 저가화를 이룰 수 있다.

理硏 라이프사이언스 技術基盤硏究센터 構造, 合成生物學 부문 NMR시설의 前田秀明 시설장, 柳澤吉紀 기초과학특별연구원, 高橋雅人 상급연구원과 千葉大學 大學院 工學硏究科의 中込秀樹 교수 등은 금속 도금과 같은 원리인 폴리이미드 전착법을 사용하여 와이어의 표면에 극박의 폴리이미드 절연 피막을 성형했다.

몇 킬로미터의 긴 와이어에도 적용할 수 있다. 따라서 절연재료인 폴리머 테이프를 감은 종래의 와이어보다도 적은 공정으로 초전도 코일을 만들 수 있다. 개발한 와이어의 단면적의 절연 비율은 10% 이하. 50% 이상인 종래의 와이어에 비해 훨씬 작기 때문에 초전도 코일의 전류 밀도를 2배 이상으로 크게 만들 수 있어 체적을 5분의 1 이하로 소형화할 수 있다.

초전도 와이어는 통상, 폭 4밀리 - 5 밀리미터, 두께 100마이크로 - 150마이크로미터의 얇은 테이프 모양. 종래 와이어의 절연부 두께는 약 50마이크로미터였다. 초전도 코일로 사용하기에는 단락(短絡)을 방해하므로 와이어를 절연재료로 감을 필요가 있는데, 종래의 방법으로는 절연 부분이 와이어와 같은 정도의 두께가 되어 전류 밀도가 떨어져서 코일을 대형화할 수밖에 없다는 문제가 있었다. 일간공업

간단한 공정을 통해 만들어진 산화물 나노와이어

골내성장과 빠른 회복을 촉진하다

콜럼버스에 있는 오하이오주립대학교(Ohio State University)의 연구자들은 다른 표면들과 비교했을 때 세포성장을 거의 80% 가량 촉진시킬 수 있다고 하는 산화물 나노와이어를 만드는 간단하고 저렴한 기술을 개발하였다.

재료공학 교수인 Sheikh Akbar는 보도 자료에서 “이 기술이 정말로 흥미로운 건 고체 덩어리의 금속이나 합금으로부터 나노와이어를 깎아낼 필요가 없다는 것이다. 재료의 물리적, 화학적 성질들을 이용하여 홈에서 나노와이어를 성장시킬 수 있다.”고 했다.

논문에 의하면 과학자들은 이산화티타늄 용사로 코팅된 Ti-6A-4V 기질에 나노와이들을 자라게 했다. 코팅된 기질은 8시간 동안 700°C의 산화 분위기에 놓여졌다. 가는 TiO2 나노와이어들이 자라났다.

하지만 과학자들은 아직 그 이후에 일어나는 과정을 설명해내기 위해 연구 중이다. 각 나노와이어는, 미주리과학기술대학교의 과학자들이 만들어내어 상당한 하중을 견디고 골내성장을 촉진시키는 것으로 나타났던 다공성의 로보캐스트 유리조직을 자라게 했다(Credit: B.A. Rupert/MS&T.).

연구자들은 와이어의 골 성장 능력을 시험하기 위하여 맨 Ti-6-4, TiO2, 그리고 그들의 나노구조인 TiO2 기질에 인간 골 육종(골암) 세포를 자라게 했다. 보도 자료에 의하면 암세포가 건강한 골세포와 같은 수준으로 재생산하며 특히 단단하기 때문에 사용되었다고 한다. 연구자들은 세 시편 위의 세포증식을 관찰하기 위해 형광현미경과 레이저스캐닝세포계측법을 사용하였다. 또한 일정한 간격으로 세포들의 알칼리성 인산가수분해효소(ALP) 활동도 관찰하였다.

보도 자료에 의하면, 연구자들은 시험의 최초 15시간 동안은 나노와이어 상에서 자라고 있는 세포들로부터 생성된 ALP가 20% 더 높은 농도로 측정되었다고 한다. 시험이 끝날 때쯤에는 나노와이어 기질이 나머지 두 기질 보다 90,000세포/cm2-80% 더 많이 함유하고 있었다고 한다. 생체의공학과 재료과학 부교수인 연구자 Derek Hansford에 의하면, 나노와이어 코팅이 골반과 무릎 치환을 했거나 치유에 나사와 판이 필요한 부러진 뼈가 있는 사람들을 도울 수 있을 것이라고 한다. 보도 자료에서 Hansford는 “우리의 바람은 표면처리가 티타늄 임플란트를 골 조직을 감싸서 더 강한 계면을 형성하게끔 돕는 구현하기 간단한 조정이 되게 하는 것,”이라 말했다. 더 강한 계면은 임플랜트와 뼈가 기계적 하중을 보다 잘 나눌 수 있게 되며, 이식부위 주변으로 건강한 뼈와 부드러운 조직을 유지할 수 있다는 것을 의미한다.

Akbar는 $100 어치의 금속호일이면 공정에 사용되는 수백 개의 시편을 만들기에 충분하며, 그 간단함을 강조한다. 그는 이메일에서 “공정이 간단하고 저렴하며, 대량생산이 가능(예로 몇 인치 제곱의 전체 표면을 단 한 단계만으로 나노구조들로 덮을 수 있다)한 것이 이점이다”라고 했다. ACB

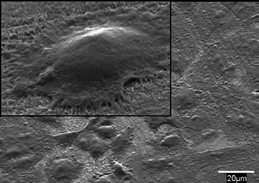

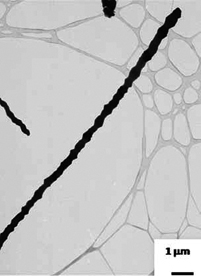

그림 1. 투사전자현미경사진이 자리 잡은 지 15시간 이후의 나노와이어로 코팅된 티타늄합금표면에 일어난 세포성장을 보여준다. 좌측 상단에 있는 그림은 필라멘트들이 세포에서 표면으로 뻗치고 있는 것을 보여준다.

그림 2. 주사전자현미경사진이 알루미늄 산화물로 둘러싸인 티타늄산화물 중심으로 이루어진 단일 나노와이어를 보여준다.

‘채굴’에 대한 새로운 접근 방법,

식품 폐기물로부터 유리 제조 원재료를 추출

보통 광부들은 가치 있는 광물자원을 찾기 위해 땅을 조사한다. 콜로라도 광업대학교(Colorado School of Mines)의 연구자들은 땅이 농업 부산물의 형태로써 광물을 제공한다는 것을 발견함으로써 채굴의 정의를 넓히고 있다.

최근 콜로라도광업대의 연구자들은 다양한 종류의 식품 폐기물로부터 광물 성분을 추출하는 새로운 공정에 대한 임시 특허를 출원하였다. Ivan Cornejo와 Ivar Reimanis는 박사 후 연구원 Subramanian Ramalingam과 함께 다양한 식품 및 농업 폐기물을 검토하였고, 유용하고 추출가능한 양의 산화물, 특히 유리의 주성분인 실리카를 함유하고 있다는 것을 발견하였다. 식품 폐기물의 무기질 재가 대부분의 일반 소다 석회 실리카 유리의 필수 구성성분과 몇 가지 특수 유리의 성분까지도 제공할 수 있다는 것으로 밝혀졌다.

예를 들어, 실리카는 쌀 껍질, 땅콩 껍질, 옥수수 껍질과 줄기에서 발견된다. 땅콩껍질은 소다, 산화칼륨, 산화마그네슘, 산화칼슘 및 산화인 또한 포함한다. 옥수수 줄기 폐기물은 소다와 산화칼륨을 내놓는다. 달걀 껍질은 산화칼슘이 풍부하다. 알루미나의 공급원을 찾는 일이 가장 어려웠다. 하지만 결과적으로 과학자들은 차에서 충분한 공급원을 찾았다. 바나나껍질, 코코넛껍질, 토마토 찌꺼기, 밀 껍질, 그리고 다른 식품 폐기물에서도 유용한 산화물들이 발견되었다.

화학적 추출법도 가능하지만, 이 공정에서는 무기 화합물을 분리하는 데에 폐기물을 열분해하는 과정을 필요로 한다. 임시특허출원의 초록에는 다음과 같이 나와 있다. in part, “가장 흔하고 더 필요로 하는 광물들을 이러한 폐기물 경로에서 추출함으로써, 지각에서 광물들을 더 채굴하지 않고서도 100% 재생유리, 유리세라믹, 또는 세라믹이 만들어질 수 있다.”

유리를 제조하는 새로운 방식에 잠재된 효과가 무엇일까?

코닝사(Corning Inc.)에서 콜로라도광업대로 온 Cornejo는 이메일에서 상황을 알려주었다: “2009년에 전 세계 판유리의 생산량은 아주 많았다. 만약에 판유리가 70 wt% 실리카라고 가정하면, 36.4백만 톤의 실리카가 필요해진다.” 판유리를 제하더라도 유리용기 또한 거대한 잠재시장을 대표한다. 청량음료병, 땅콩 잼과 피클 병 등의 세계시장을 더하고 나면, 원재료의 지속가능한 경로가 지니는 가치는 당연한 것이 된다.

식품 폐기물 경로에서 판유리와 유리용기 생산의 원재료 수요를 충당하기에 충분한 양이 있을까? Cornejo는 그렇다고 생각한다. “2011년 전 세계적으로 인류가 사용한 세 가지 주 곡물의 전 세계 생산량은 2,173백만 톤이었다. 이 곡물들로부터 오는 폐기물은 껍질, 줄기, 그리고 속대며, 이들은 전체 생산량에서 무게로 20% 정도로, 약 435백만 톤의 페기물이다. 이 폐기물은 평균적으로 15% 정도가 실리카이며, 고로 2011년에는 약 65백만 톤의 실리카를 얻을 수도 있었을 것이다. 전 세계적으로 판유리의 전체 생산에 필요한 것보다 훨씬 많다!”

고로, 생산 단위의 유리 제작에 쓰이는 원재료의 지속가능한 공급원자원으로써 충분한 양의 농업 폐기물이 있는 것으로 보이며, 이는 심각한 전 세계 쓰레기 처리 문제도 해결한다. 단, 식품 폐기물은 공짜가 아니다. 폐기물을 적은 비용, 혹은 무상으로 구할 수 있을지 몰라도, 그 운송과 열분해에 일명 내재에너지라 불리는 비용이 들어간다. 또한 유리 제작 자체에 상당량의 에너지가 들어가며, 바이오매스를 연료로 정제하는 연구는 결과적으로 모든 음식 자원을 유리 제작에 사용하는 것으로 이어질 수 있다.

Cornejo, Reimanis, 그리고 Ramalingam은 몇 가지 유리 화합물을 만들어 식물에서 공급된 광물이 유리로 만들어질 수 있다는 것을 보였다. 현재 그들은 간단한 소다석회실리카 화합물에 집중하고 있다. 이들은 몇 가지 제제를 만들었으며, 세 가지는 온전히 식물 자원으로부터 공급원 만들어졌다. 그들이 연구를 하며 겪게 된 문제들에는 산화물을 분리하는 것만큼이나 폐기물을 수집하고 보관하는 일도 있었다.

아직 많은 의문점들이 남아있다. 예를 들어, 연구자들은 식물의 광물 성분에 대한 체계적인 연구가 필요하다고 말할지 모른다. 또한 그들은 추출된 원재료의 질, 미세구조, 그리고 순도를 특성화하여 채굴로 얻은 광물과 어떻게 다른지 비교할 계획을 지니고 있다.

융해에 관해서는 과연 이렇게 만들어진 유리가 근본적으로 채굴된 광물들과 다른가? 광물을 분리함에 있어 문제는 무엇인가?

이에 대한 해답들은 차차 밝혀질 것이다. 지금으로써는 Cornejo가 말하기를 이 프로젝트는 “과의 학생들에게 굉장한 자극이 되었다. 학생들은 우리가 하고 있는 이 이상한 일에 대해 호기심과 열정을 보이고 있다.” ACB

식품폐기물로부터 추출한 광물로 만들어진 소다석회실리카 유리

반도체 제조용 원심 펌프

자기부상식 개발

靜岡大學 大學院 工學硏究科의 朝間淳一 준교수 등 연구팀은 반도체 제조 공정 등에서 이용할 수 있는 자기부상식 원심펌프를 개발했다. 베어링이 아니라 자력으로 비접촉으로 날개바퀴를 지탱할 수 있기 때문에 마모가루가 혼입되지 않는다. 3년 이내의 실용화를 목표로 한다. 이 대학의 실험에는 자력으로 회전하는 직경 45밀리미터의 회전자에 날개바퀴를 설치. 최대 회전수는 매분 4500회전. 유량은 매분 4리터를 실현했다.

코일의 권선(捲線) 구성을 연구하는 이외에 회전자를 2층 구조로 하는 등 자력에 의한 회전자의 지지력을 높여 안정성을 향상했다.

종래의 원심 펌프는 회전축을 베어링으로 지지하기 때문에 접촉부가 마모하여 마모가루가 혼입하는 문제가 있었다. 실용화를 위해 2014년에는 이 방식으로 회전자의 직경이 약 250밀리미터인 펌프를 시작할 계획이다. 일간공업

나노와이어의 돌파구, 롤아웃(roll-out) 태양전지패널과

유연한 전자소자로 이어지다

“롤아웃” 태양전지를 상상할 수 있는가? 버클리에 있는 캘리포니아대학교(University of California)의 연구자들은 할 수 있다. 롤아웃 태양전지패널은 인건비와 증가하는 하드웨어 비용을 낮추고 태양에너지 비용을 낮출 수 있다.

이런 종류의 첨단장치에 사용되는 나노와이어 반도체 어레이는 기판과 전기적으로 좋은 접촉을 지니고 있어야 할뿐 아니라, 경질 기판 위에서 자라난 다음에 떨어져 유연한 기판에 옮길 수 있어야한다. 한 부분에서 일부를 만들고 다른 위치에 있는 계에 배치하는 것은 충분히 일반적인 공학적 일일지 모르나, 그것을 나노단위 물질들로 하는 점이 어려움을 가져온다. 그러므로 확장성에 대한 추가적인 문제가 있으며, 이 공정들은 단순한 실험적 호기심 이상을 필요로 한다.

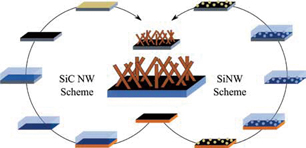

연구자들은 처음으로 대량생산 공정을 이용하여 실리콘이나 실리콘카바이드 나노와이어를 직접 그래핀에 성장시키는 능력을 선보였다. 또한 대학원생 John Alper와 그의 동료들은 나노와이어와 그래핀 사이에 좋은 전기적 접촉을 유지하면서 나노와이어-그래핀 하이브리드를 다른 기판에 옮길 수 있다는 것을 보였다.

그래핀 기판은 화학증착법(chemical vapor deposition)에 의해서 성장시킨 다음, Si-NW, 혹은 SiC-NW 어레이를 자라게 하기 위해 Si-NW의 경우에 금, SiC-NW의 경우 니켈의 금속촉매가 주입되었다. 주입된 기판은 로(furnace)에 넣어 나노와이어의 성장을 위해 CVD 공정을 진행한다. 특성화는 어레이들의 나노구조 형태를 증명하였고, 순환전압 전류법(cyclic voltammetry)은 어레이들이 전기적으로 그래핀과 연결되어 있다는 것을 보여주었다. 연구팀은 나노와이어 그래핀을 사파이어나 PMMA 박막 기판에 옮기는 데에도 성공하였다. ACB

버클리 캘리포니아대학교의 연구그룹은 그래핀에 롤아웃 태양전지패널, 유연한 전자소자, 그리고 더 효율이 좋은 건전지와 슈퍼커패시터로 이어질 수 있는 반도체 나노와이어 어레이를 성장시키는 새로운 방법을 가지고 있다.

도전성 우수한 CNT

유황 원자를 도입

信州大學 이그조틱 나노카본의 창성과 응용 프로젝트 거점의 金子克美 특별특임교수와 藤森利彦 준교수 등 연구팀은 전기가 통하는 선상의 결정성 유황 원자 고리를 카본나노튜브(CNT) 속에 제작했다. 종래의 고체 유황은 원자가 링 모양으로 연결된 구조로 전기가 통하지 않는다. 결정성 유황 원자 고리가 안에 들어간 CNT는 전기 전도성도 우수하다. 나노미터 치수의 미세도선과 에너지 저장에 관한 응용 등 폭넓은 분야에 대한 활용을 기대할 수 있다. 유황 원자를 진공 속에서 증발시키고, CNT의 1나노미터 정도의 원통 공간 안에 도입하여 제작했다. 조금 두꺼운 CNT의 경우는 지그재그 모양으로, 가는 CNT는 직선 위에 원자가 늘어섰다. 길이는 0.1마이크로미터 정도인데 X선 회절 현상이 보였다. 원자의 1차원의 규칙적인 반복 구조에 의한 X선 회절의 관측은 세계 최초라고 한다. 이번 연구는 科學技術振興機構(JST)의 지역탁월연구자 전략적 결과 프로그램 ‘이그조틱 나노카본의 창성과 응용’의 성과이다. 일간공업

감소된 소성온도, 에너지를 절약하고 배출량 줄이기 위한

저에너지 가마 설계

영국 스톡온트렌트(Stoke-on-Trent)에 본사가 있는 Ceram은 재료를 개발, 시험하며, 자원의 효율성 및 품질을 보증하는 국제 기업으로 에너지를 절약하고 배출량을 줄일 방법을 찾기 위한 노력의 일환으로 80피트 길이의 시험용 가마를 시험 중이다. 프로젝트의 담당자 David Pearmain에 의하면 상업규모의 가마는 지르코니아와 알루미나 세라믹의 소성온도를 줄이기 위한 실험적 노력에 대한 후속이다.

“우리의 프로젝트는 세라믹 재료에 전기장을 적용하여 도자기의 생산에 드는 에너지를 줄이는 공정을 상업화하는 것을 목표로 하고 있다.” Pearmain은 그의 이메일에서 설명하고 있다. “우리는 상업화 크기의 세라믹 부분들에 대해 동일한 소결을 얻기 위해 공정 변수를 정제하고 현장 적용 시제품을 만들고 있다.”

Pearmain은 전기를 이용한 기술을 사용하는 것의 어려움이 저온과 더 빠른 가열을 유지하면서 각 부분을 균일하게 소결해야한다는 점이라 한다. “현재로써, 우리는 본 세라믹 재료에 걸쳐 소결의 균일함을 성취하였다. 하지만 계속해서 거대한 세라믹 부품에 대해 작업하는 것만큼 더 많은 시험을 할 필요가 있다.”고 그는 말했다. “우리는 로 온도를 800–900°C로 유지하면서 가열 공정시간을 반으로 줄이는 것을 목표로 한다.”

Pearmain에 의하면, 가마는 “우리가 지닌 현장적용기술을 적용할 수 있도록 작동 변수에 대한 완벽한 조종을 할 수 있으며, 가마 내와 가열 부위들에 대해 완전히 물리적 접근을 할 수 있도록 특별히 설계하였다는 점에서 독특하다. 우리는 다른 그 외 세라믹 제품들을 가열하기 위한 기술을 시험하기 위한 장치들도 지니고 있다.” Ceram은 “이미 타일에 대한 초기 시험을 시작하였으며 계속해서 다른 종류의 도자기 제품들도 개발할 것이다.” 라고 덧붙였다. ACB

앞으로 몇 달 안에, Ceram은 다양한 도자기 제품의 전기장 이용 소결을 사용하여 80피트 길이의 저에너지 가마를 시험할 것이다.

MXene상 층들의 층간삽입에 의한 고밀도 에너지 저장 장치

연구자들이 재생 가능한 대체에너지 생산기술로 주목을 받게 되면서, 에너지 저장 기술을 개선시키기 위한 노력이 병행되고 있다.

이중 전지가 주이며, 전지들 중에서는 리튬이온전지가 승자로 남아있다. 최근 Science지에 게재된 논문(DOI: 10.1126/science. 1241488)에서는 이 오래된 전지가 새로 배울 수 있는 재주가 몇 가지 있을 수도 있다는 것을 보여준다.

이 논문은 The paper is published by 드렉셀대학교(Drexel University)의 나노기술 동료 Yury Gogotsi와 Michel Barsoum이 쓴 것으로, 이들은 2차원의 MAX 상들을 발견했으며, 지난 20년의 대부분 동안 이에 대해 체계적이고 생산적인 연구를 하였다. MAX 상들은 2차원의 전이 금속금속-탄화물 혹은 질화물이다. 예로 화합물 TiAlC와 TiNbC이 있다.

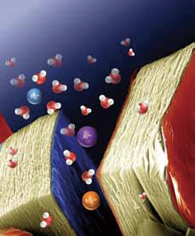

지난 5월 연구팀은 그래핀에 연구에 의해 영감을 받아서 2차원의 MX상(구성과 구조를 묶기 위해 ‘MXene’이라 불린다. 즉, 그래핀(graphene) 구조)을 남기는, ‘A’ 그룹의 금속 박리법을 발견했다고 보고했다. 컴퓨터 시뮬레이션에서 큰 에너지 저장 용량이 가능할 것이라는 결과가 나왔으며, 이에 따른 실험들에서 아주 높은 충전율에서 매우 많은 양의 리튬이온이 박리된 재료에 들어갈 수 있음을 확인하였다. 이렇게 촉망되는 사전 결과들을 가지고서 팀은 이온저장의 메커니즘, 특히 MXene이 층간에 이온을 결합하는 층간삽입 과정을 심도 있게 연구하기 시작했다. 그들은 이론적 계산과 실험에서 모두 예상되지 않은 수용액 이온의 자발적 층간삽입이 가능한지를 발견하는 데에 관심을 가지고 있었다.

새 논문은 Na+, K+, NH4+, Mg2+, 그리고 Al3+만큼이나 Li+에 대한 ‘염용액 양이온의 자발적 층간삽입’에 대해 보고하고 있다. 그들의 결과는 수용액으로부터 ‘여러 전하와 크기의 다양한 양이온들이 쉽게 층간삽입이 될 수 있음을 보이고 있다.’

층간삽입된 MXenes는 350F/cm3에 이르는 예외적으로 큰 저장용량을 보였다. 본 논문은 TiC MXene에 대하여 보고하고 있으나, 연구팀은 현재까지 9가지 MXene 상을 밝혀냈다고 한다. 새로운 재료를 발견해내는 것 외에도, 이들은 몇 가지 흥미로운 재료의 새로운 형태를 발견하였다. 예로, 그들은 유연한 장치나, 착용형 장치에 쓰일 수 있을법한 유연한 MXene 종이를 만들 수 있다. ACB

수용액에서 양이온이 티타늄카바이드와 같은 2차원 MXene 재료에 층간 삽입되는 그림.

지르코니아의 형상기억 및 초탄성

one of the workhorses of the ceramic stable인 지르코니아는 잘 알려진 결함이 하나 있다. 1,150˚C에서 정방 to 단사구조로의 결정학적 전이가 큰 부피 변화를 초래한다는 것이다. 이에 수반되는 변형은 사용가능한 세라믹 대신에 먼지더미를 남겨놓을 수도 있다. 산화이트륨, 산화마그네슘, 또는 다른 불순물을 추가하면 정방(혹은 입방) 구조를 안정시켜 재료가 고온에서 쓰일 수 있도록 만든다.

초탄성은 완전히 가역적이며 온도에 독립적인 정방–단사–정방 변형에 대한 응력-변형률 반응이다. 형상기억은 온도의 함수다. 정방정 구조는 단사구조의 재료를 열을 가함으로써 회복된다. 둘 다의 경우 응력-변형율 곡선은 히스테리시스 루프이다. 최근 Science지에 게재된 논문(DOI:10.1126/science.1239745)에 의하면, MIT 교수 Christopher Schuh가 이끄는 그룹이 지르코니아의 초탄성과 형상기억 효과를 입증하였다고 한다.

MIT 그룹은 지르코니아의 정방–b 단사 변형이 이웃하는 결정립들 또한 부피 증가를 겪으면서 결정립에 가해지는 변형 때문에 매우 파괴적인 것임을 알아냈다. 이들은 아주 적은 수의 결정립계를 지니고 있으며 부피 대비 표면적이 큰 아주 작은 시편인 ‘올리고결정(oligocrystal)’을 만듦으로써 문제를 해결하였다. 큰 표면적이 응력완화를 도와준다. 경계면을 최소화하는 것이 공간을 위한 결정립 사이의 경쟁을 최소화한다.

본 연구의 이온에칭된 지름 1μm 샘플들은 이온에칭한 원재료의 평균 결정립 크기보다 작았다. 논문에 의하면, 그런 이유로 표면적이 결정립계면 보다 훨씬 더 컸다고 한다.

마이크로기둥들은 압축응력과 굽힘응력이 가해졌을 때, 놀랍게도 7% 변형을 견뎌냈다. 비교를 위해 가장 많이 사용되는 형상기억합금인 NiTi는 8%의 변형을 수용한다. 보도 자료에 의하면, 대부분의 세라믹은 하중이 1%를 넘으면 부서진다고 한다. ACB

CNT 사용 내구성 100배

고분자 액추에이터 개발

産業技術總合硏究所와 알프스電氣는 지금까지보다 약 100배의 내구력과 약 수십 배의 변위 유지성능을 가진 고분자 액추에이터를 개발했다. 경량, 초슬림형, 저소비전력으로 필요할 때에 펌프가 튀어나오는 스위치와 점자 디스플레이, 마이크로펌프 등에 대한 응용을 전망할 수 있다. 3-5년 후의 사업화를 가늠하며 용도 탐색과 용도 개발을 담당할 기업과의 연대를 추진한다.

産總硏이 개발한 「수퍼그로스법」으로 제작한 고휘도의 단층 카본나노튜브(단층CNT)를 사용하여 성능을 높였다. 단층CNT는 직경 1나노미터 정도. 우수한 전기전도성과 함께 다른 물질과 반응하지 않는다는 특징이 있다.

액추에이터는 필름 모양으로 단층CNT와 이온 액체, 수지로 된 전극 사이에 이온 액체와 수지로 된 겔 전해질을 끼운 구조. 3볼트 이하의 전압으로 변형된다. 두께는 자유로이 조절할 수 있어 1밀리미터 이하의 얇은 두께에서도 구동한다.

10만 회 구동해도 한쪽의 변위량은 10%만 감소하고, 전압을 가한 뒤에 3시간은 변위 상태를 일정하게 유지. 지금까지는 반복하여 동작하면 변위량이 반감하거나 반대편에 변형이 일어나거나 하는 등 내구성이 충분하지 못해 실용화가 어려웠다. 일간공업

산화철 기반의 나노 입자, 암을 발견, 진단, 파괴하다

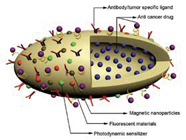

전세계의 연구자들은 암을 초기단계에서 발견하고 항암화학요법 약물들은 정밀한 정확성으로 전달하며, 약물의 방출을 실시간으로 관찰하게 해줄 복잡한 산화철 기반의 나노입자를 개발하고 있다. 신시내티대학교(University of Cincinnati), 휴스턴대학교(University of Houston), 동제대학(Tongji University, 상해, 중국), 그리고 스탠포드대학교(Stanford University)의 과학자를 포함한 국제 연구팀은 양쪽 ‘구멍 면’ 설계를 이용하여 암세포 발견과 진단, 그리고 약물 전달을 할 수 있는 새로운 종류의 나노구조를 개발하였다.

그 결과는 최근 Advanced Materials지에 게재된 논문(DOI: 10.1002/adma.201301376)에 보고되어 있다.

보도 자료에서 신시내티대의 재료공학부 교수(또한 ACerS의 회원인) Donglu Shi는 “입자들이 탄소나노튜브, 그래핀, 산화철, 실리카, 양자점, 그리고 고분자 나노소재처럼 현존하는 기초적인 나노시스템을 사용한다.”고 말했다.

Shi는 입자 구성성분들을 기초적이라 할지 몰라도 입자들 그 자체는 전혀 그렇지 않다. 미니에멀전과 졸-겔 반응이 혼합된 과정을 통해 만들어져, 이 입자들은 폴리스티렌 핵과 그 기질에 산화철 나노입자가 들어있는 실리카 반껍질로 이루어져 있다. 이러한 설계는 다양한 작용기를 이용하여 변형될 수 있는 두 가지 독특한 표면을 지니게 한다.

지구 반대편 호주의 과학자들도 비슷한 노선을 가고 있다. 보도 자료에 의하면 University of New South Wales and Monash University의 연구자들은 항암약물을 직접 세포에 전달하며 약물 방출을 실시간 관찰할 수 있는 산화철기반의 나노입자를 개발하였다고 한다. 이 치료법은 질병을 진단하고 치료하는 나노 입자를 사용하는 신흥 분야인 테라노스틱스(치료와 진단, therapy and diagnostics, theranostics)에서 중요한 발전을 나타낸다고 한다. 호주 연구팀은 물과 혈청의 콜로이드 안정성을 이용하여 산화철 나노 입자를 합성하였다. 이 연구는 암세포, 본 경우에는 폐암세포 내의 약물 방출을 관찰하는 데에 최초로 형광수명이미징현미경을 사용한 연구라고 한다.

결과는 ACS Nano지에 게재되어있다. ACB

그림. 종양을 발견, 진단하며, 약물을 정확히 전달할 수 있는 산화철기반의 ‘구멍’ 나노입자의 구조를 보여주는 모식도.

철의 역할 해명

연료전지의 탄소 촉매

백금 대체에 길

東京大學 방사광 연대 연구기구의 尾嶋正治 특임교수, 東大 物性硏究科의 原田慈久 준교수, 丹羽秀治 특임연구원 등 연구팀은 연료전지의 백금 대체 촉매인 탄소재료 「카본아로이촉매」에 대해 발전 중일 때의 전자상태를 세계 최초로 실시간 관찰했다. 지금까지 연료전지의 성능을 열화시키는 요인으로 보였던 촉매에 포함된 철의 유익한 역할이 밝혀져 최적의 탄소촉매 설계로 이어지는 결과를 얻을 수 있었다.

尾嶋 특임교수 등은 東京工業大學, 東芝와 공동으로 연료전지의 정극에 사용하는 촉매의 산소환원반응을 관찰하는 연(軟) X선 발광분광시스템을 대형 방사광 시설 「스프링8」의 東大 방사광 아웃스테이션에 설치했다. 에너지 분해능은 1만으로 세계 최고성능이라고 한다.

거기에 연료전지 셀을 조립하여 두께 150나노미터의 탄화규소(SiC)박막을 통해서 연X선을 쏘아, 되돌아 온 연X선을 계측함으로써 발전 중에도 관찰 가능하게 하였다.

카본아로이촉매는 직경 약 20나노미터의 탄소계 나노 입자의 집합체 약 1%의 질소가 첨가되어 있으며, 제작 시에 원료에서 불순물로 약 0.5%의 철이 혼입한다. 종래 이루어졌던 촉매 단체(單體)의 관찰에서는 질소는 산소를 흡착하는 촉매 작용을 보인다는 것을 알았는데, 철에는 그러한 작용이 없다고 알려져 있었다.

이번에 처음으로 실제로 발전 중인 연료전지 촉매를 관찰함으로써 철에도 산소를 흡착하는 작용이 있다는 것을 알게 되었고, 따라서 물 생성을 동반하는 발전을 하고 있을 가능성이 보였다.

카본아로이촉매는 고가의 백금 촉매에 비해 원료 가격을 10분의 1 이하로 줄일 수 있는 이점이 있는데, 촉매 활성이 낮아서 백금 촉매를 사용할 경우에 비해 연료전지의 발전 능력이 떨어지는 문제가 있었다. 촉매에 대한 철의 최적의 함유량을 알게 되면 백금 촉매에 필적할 능력을 가진 탄소촉매의 개발로 이어져 촉매를 대량으로 사용하는 자동차용 연료전지의 개발에 기여할 것으로 보인다. 일간공업

파워 반도체 지원 확대

실리콘 등 국가 주도로 전방위 개발

經濟産業省은 2014년도부터 파워반도체의 개발 전략을 재검토한다. 현재의 개발지원은 반도체 재료 별로 탄화규소(SiC)만 이지만, 실리콘 등 다른 재료까지 넓힌 전방위 지원체제로 변경한다. 파워반도체는 이용 제품의 에너지 절약 성능 향상이 공헌하므로 자동차와 철도, 에너지 분야에서의 수요확대를 전망할 수 있다. 일본 메이커의 국제 경쟁력도 높기 때문에 한국, 대만 기세에 계속 열세였던 ‘히노마루(日の丸) 반도체’의 최후의 요새라고 할 수 있다. 민관이 함께 강한 반도체 산업의 부활을 꿈꾼다. 2014년도 개산(槪算) 요구에 40억 엔을 포함한다.

經産省은 내년부터 SiC와 함께 실리콘와 질화갈륨(GaN)제 파워반도체 개발 프로젝트를 시작한다. 각 반도체의 연구개발은 민간 기업별로 하고 있는데 복수의 기술로 경쟁하므로 차세대 파워반도체의 주류는 여전히 불투명한 부분이 있다. 국가 주도로 각 기술개발을 병행하여 진행함으로써 앞으로 일본의 기술 우위성을 유지한다는 것이 목적이다.

1-2년 정도의 단기(短期)와 5년 정도의 중기(中期)로 나누어 각 프로젝트를 동시에 운영해 나갈 방침이다.

파워반도체는 현재 백색가전이나 산업용 모터 등에 사용되고 있다. 그 대부분이 실리콘이다. 일본 메이커의 세계 점유율은 전체 약 30%로 향상되어 東芝와 三菱電機, 富士電機 등이 참여하고 있다. SiC 파워반도체의 실용화는 이제 막 시작된 단계로 GaN은 이제부터 시작. 그와 더불어 재료가 고가여서 보급에는 아직 시간이 걸릴 전망이다.

한편 실리콘은 기술이 성숙되고 있고 재료도 저렴하다. 단 바짝 뒤쫓고 있는 한국, 중국 기세가 기술개발을 가속하고 있어 국가의 지원이 필요하다고 판단한 것이다. 일간공업

금 나노입자 촉매 제공

하르타골드(ハルタゴ-ルド) 연구기관에 샘플

하르타골드(東京都 八王子市, 사장 겸 최고경영책임자<CEO> 柴田徹)은 지난해 10월 말에 금 나노입자 촉매 재료의 샘플 출하를 시작했다. 首都大學 東京大學院 都市環境科學硏究科의 春田正毅 교수의 연구실에서 약 10킬로그램을 생산하여 용도별로 7종류의 촉매 재료를 2, 5, 10그램 3단계로 제공한다. 대학이나 기업의 연구기관에 제공하여 화학합성과 공기정화 등의 용도 개척을 지원할 것이다. 보급시킨 뒤에 2014년 이후에 산업용으로 양산을 시작할 계획. 5년 후에 매상고 10억 엔을 목표로 한다.

금을 5나노미터 이하의 입자 모양으로 하여 물질에 부착시킴으로써 일산화탄소(CO)의 산화 등 여러 가지 반응을 촉진시킬 수 있다. 금 나노입자 촉매는 100℃ 이하에서 활성한다는 점에서 재료의 재가열이 필요치 않게 되는 등 효율적인 처리로 이어지는 기술로 주목을 받고 있다.

首都大大學院의 春田 교수가 産業技術總合硏究所에 소속해 있던 1982년에 논문을 발표. 촉매로 적합하지 않다고 알려져 있던 금의 활용에 길을 여는 국제 연구가 활발하게 이루어졌다. 2008년에는 旭化成케미컬즈가 메틸메타크리레이트 합성의 상업 플랜트에 채용했던 실용 예도 있다.

하르타골드는 금나노입자 촉매의 연구, 산업용도 개척의 대학발 벤처 기업으로 지난 7월 25일에 설립되었다. 柴田사장은 이 대학이 산학관 연대 센터 주임연구원으로 신규사업 창출과 지적재산활용이 전문. 春田 교수는 이상겸 최고집행책임자(COO)를 맡고 있다. 이 대학은 소유하고 있는 특허와 생산설비 등을 제공하고 있다. 일간공업

간벌재목에서 수소 생산

수소변환효율 4배 초과

埼玉工業大學(埼玉工大)의 內山俊一 학장 등 연구팀은 독자의 미생물 전해 셀을 개발하여 간벌재목 등 목질 바이오머스에서 수소를 고속, 고효율로 생산하는데 성공했다. 목질 바이오머스 추출액에서 평균적으로 수소를 생산해 내는 속도는 용액량 1리터당 매시 50밀리리터로, 磯田悟 埼玉工大先端科學硏究所 객원교수는 「종래의 생산기술인 광합성 세포를 이용한 처리 프로세스에 비해 1자릿수 빠르다」고 한다. 수소변환효율은 1그램 당 1300밀리리터로 글루코스 수소효소의 보고치보다 4배 이상이었다.

실험 조건은 전압인가 0.7볼트, 아노드(양극, 陽極)실에 공급하는 전해액 속의 유기성분의 중량 백분율은 0.1%. 산소에서의 평균 수소 생성속도는 용액량 1리터 당 매시 25밀리리터로 수소변환효율은 1그램당 650밀리리터였다.

목질 바이오머스의 바이오 수소 생산은 에너지 전환효율이 낮기 때문에 실용화가 뒤쳐져 있다. 埼玉工大는 이 기술을 확립하여 연료전지에 공급함으로써 현(縣) 내 임업의 활성화로 이어나갈 계획이다. 일간공업

심해의 인공 뜨거운 물(熱水) 이용

연료전지형 발전에 성공

海洋硏究開發機構와 理化學硏究所의 공동 연구팀은 沖繩 트래프의 해저 1000미터에 인공적으로 만든 뜨거운 물을 이용한 연료전지형 발전에 성공했다. 연료가 되는 뜨거운 물과 바닷물을 무제한 사용할 수 있기 때문에 전력의 안정공급에 적합하다고 한다. 심해 열수역(熱水域)에서의 연구와 개발의 현장에 전력 공급을 하는데 중요한 기술이 될 것으로 기대된다.

연구에서는 인공적으로 만든 뜨거운 물과 주변의 바닷물의 전위차가 약 520밀리볼트라는 것을 확인했다. 게다가 뜨거운 물 안에서는 수소와 유황 수소 등의 환원적인 물질로부터 전자가 전극으로 흐르고, 바닷물 속에서는 전극에서 산소와 산화철 등 산화적인 물질에 전자가 흐르는 모양을 관측할 수 있었다. 따라서 이 분출공(噴出孔)과 그 주변 바닷물에 각각 전극과 승압 회로를 설치함으로써 간단한 연료전지를 제작, 21밀리와트의 전력을 생성하는데 성공했다고 한다. 海洋機構는 이 분출공이 가진 화학에너지의 잔재 능력을 2.6킬로와트로 시산(試算)하고 있다. 일간공업

자석 희토류 불필요

슈퍼컴퓨터 「케이(京)」로 해명

富士通는 슈퍼컴퓨터 「케이」를 사용한 자성 재료의 대규모 시뮬레이션 기술을 개발했다. 자성체인 모델을 종래의 시뮬레이터보다 10배나 가느다란 400만의 메쉬 영역으로 분할하여 1나노미터의 미세한 단위로 해석한다. 文部科學省이 추진하는 「원소 전략 프로젝트」의 일환으로 앞으로 디스프로슘 등 특히 희소성이 높은 중(重)레아어스(重稀土類元素)를 사용하지 않는 고성능의 강력한 자석을 개발하는데 도움을 줄 수 있다.

物質ㆍ材料硏究機構와 협력하여 전기자동차(EV)의 모터와 풍력발전기 등에 사용되는 가장 강력한 영구자석인 네오딤자석의 다결정 모델을 사용하여 시뮬레이션을 했다.

모델을 1나노미터의 메쉬 영역으로 구분하고, 그 요소마다 수직해석하는 유한요소법과 재료내부의 미세한 자화상태를 해석하는 마이크로마그네틱 방법을 사용한 대규모의 병렬계산을 케이로 실행했다.

종래의 시뮬레이터로는 어려웠던 자벽(磁壁)의 이동과 자화가 반전하는 모양을 상세하게 해석할 수 있어 충실한 자계의 시뮬레이션 결과를 얻을 수 있었다. 네오딤자석이 특성 해명으로 이어지는 성과이다.

최근 EV용 모터와 발전기 등에 자성재료를 이용한 기기의 고성능화가 진행되고 있다. 한편, 가령 네오딤자석은 중레아어스인 디스프로슘의 사용량을 줄인 대체 재료의 개발이 요구되고 있다.

케이를 사용한 대규모 시뮬레이션을 활용하여 중레아어스를 사용하지 않고 높은 성능을 발휘하는 신형 자석의 개발로 이어갈 수 있을 것이다. 일간공업

인큐베이션 얼라이언스

탄소섬유 표면에 그래핀 피복

높은 전기전도, 촉매활성 부가

인큐베이션 얼라이언스(神戶市 兵庫區, 사장 村松一生)은 탄소섬유의 전체 표면에 그래핀(시트 상태의 탄소재료)를 성장시킨 「그래핀 피복탄소섬유」를 개발했다. 경량이며 고강도인 탄소섬유에 높은 전기전도성과 촉매활성 등의 특성을 부가했다. 앞으로 鬼塚硝子(東京都 靑梅市, 사장 鬼塚好弘)과 공동으로 2014년 4월을 목표로 전게방출 디바이스의 상품화에 노력하고 있다. 의료기기와 분석기기 메이커용으로 3년 후인 2016년에 10억 엔의 매상을 목표로 한다.

그래핀 피복탄소섬유는 독자의 고속화학 기상성장(CVD)법으로 반쯤 구운 상태인 수지유기물을 탄화할 때 발생하는 수소 등을 원료로 그래핀을 섬유 표면에 입체적으로 성장시켰다. 직경 1마이크로-50마이크로미터, 그래핀의 두께 1나노 - 2나노미터의 섬유를 몇 시간만에 만들 수 있어 월생산 1킬로그램이 가능하다. 鬼塚硝子가 이 섬유를 음극으로 하여 X선관을 시작한 결과, 종래의 베릴륨계 금속재료의 음극에 비해 소비전력은 20-30% 저감되고 전자방출의 안정성은 60%의 개선을 확인할 수 있었다고 한다.

가공이 간단하여 지금까지는 어려웠던 대면적, 대전류 구동의 전계방출 디바이스 제작이 가능하게 된다.

그래핀은 서로 접착과 응집하는 성질이 있기 때문에 전극을 형성할 경우 슬러리 상태로 하여 도포하는 방법은 재응집이 일어난다. 또 구리 등의 기재에 성막하는 방법은 평면이 되어 전자방출 등의 특성을 얻을 수 없는 등의 문제가 있었다. 일간공업

규조토에 광촉매 배합

유디가 항균도포 벽재

유디(ユ-ディ-, 川崎市 高津區, 사장 佐野純哉)는 항균벽재 「후레쉬클린」을 지난 9월에 발매했다. 흡착, 조습이 우수한 규조토에 광촉매 티탄아파타이트를 배합한 내장재로, 세균, 바이러스, 악취를 흡착/분해한다. 가격은 1봉지 8킬로그램 들이가 2만 9000엔. 일반주택, 병원, 실버타운, 유치원 등에 제안한다. 첫해에 이 제품으로 매상고 1억 엔을 전망한다. 유디의 도포 벽재 「MP파우더」에 富士通과 東京大學이 공동 개발한 광촉매 티탄아파타이트를 배합했다. 광촉매 티탄아파타이트의 사용에 관하여 富士通과 2010년 11월에 라이센스 계약을 맺었다.

후레쉬클린을 물로 개어 1.5밀리미터의 두께로 플러스터보드 등 벽재에 바른다. 北里環境科學센터(相模原市 南區)의 대장균/광촉매 항균 실험에서는 균 감소율 99.9%의 결과를 얻었다.

MP파우더는 세공 2나노-50나노미터의 규조토, 색채 조정을 위한 백토, 갈라짐 방지를 위한 셀롤로스화이버(식물성섬유), 고화보조와 시공향상을 위한 식품용 풀로 구성한 자연소재. 광촉매 티탄아파타이트는 광촉매 재료로 바이러스와 세균, 악취의 원인을 무로가 이산화탄소(CO2)로 분해한다. 일간공업

탄화규소 활용

군제, 원자로 부재

연료피복관 내구성 향상

군제(グンゼ)는 탄화규소(SiC)섬유로 안정적으로 원자로 연료봉의 피복관 재료를 만드는 생산기술을 확립했다. 연료피복관 재료로 현재 사용되고 있는 지르코니아 합금은 급격한 온도상승으로 연료풀인 물의 산소와 반응하기 쉬워 수소의 발생이 우려되고 있다. 동일본대진재(東日本大震災) 발생 당시, 東京電力 福島 제1원자력발전소에서는 지르코니아 합금의 온도가 상승. 발생한 수소로 폭발이 일어났다. 이에 비해 SiC섬유는 쉽게 산화되지 않으며 방사선의 영향도 잘 받지 않는 물성을 가지고 있기 때문에 지르코니아의 대체물질로 주목되고 있다. 이르면 2014년도에 실증실험을 시작할 수 있을 전망이다.

군제가 개발에 여념이 없는 연료피복관은 SiC섬유와 SiC분말을 이용한 복합재료. 적층, 소성 프로세스를 거쳐 피복관으로 만든다. 탄화규소를 사용함으로써 내구성이 늘어남과 동시에 섬유화함으로써 경량화할 수 있다는 메리트도 있다.

2009년에 京都硏究所(京都府 綾部市)에 연속소성로를 설치하여 1년 만에 안정적인 물성으로 제조할 수 있게 되었다. 올해 안에 50센티미터, 2014년도 안에 1미터의 길이에 도달할 전망. 1미터를 확보할 수 있게 되면 각종 실험에 대응할 수 있게 된다고 한다.

현재 일본 국내에서 가동 중인 원자력 발전소는 大飯원자력발전소 4호기뿐. 실증실험을 할 수 있는 시설에 적다는 과제에 대해 해외에서의 실험도 시야에 두고 조기 실증을 목표로 한다.

SiC섬유 관련해서는 연료피복관 이외에 산업로의 열효율을 높일 수 있는 부직포 매트를 개발, 이미 판매하고 있다. 또한 내열성이 높다는 특성을 살려서 반도체가 밀집하는 항공기 엔진 부분에 대한 채용도 기대할 수 있다고 한다.

군제는 2009년에 京都大學에서 출발한 벤처기업으로 SiC에 관한 연구와 개발을 하던 에네테크總硏(東京都 中央區)에 자본 참가하여 2010년에 이 회사를 연결 자회사화 했다.

福島 제1 원자력발전소에서는 2011년 3월에 東日本大震災가 발생했을 때 전원을 상실하여 연료 풀의 냉각이 불가능해졌기 때문에 연료피복관의 온도가 비정상적으로 상승. 지르코니아 합금과 풀의 물이 반응하여 수소가 발생하여 1호기와 3호기가 폭발로 이어진 경험이 있다. 일간공업

고내열ㆍ투명한 발유성(撥油性) 도막

유기불소화합물 미사용

産業技術總合硏究所는 인체나 환경에 영향을 주는 유기불소화합물을 사용하지 않는, 고내열성의 투명한 발유성 도막을 개발했다. 수지와 유리, 금속 등 대부분의 소재에 이용할 수 있으며, 제품화되어 있는 것 가운데 가장 성능이 높다고 알려진 유기불소화합물을 원료로 한 도막과 동등하거나 그 이상의 성능을 가진다. 원료 가격은 유기불소화합물에 비해 100분의 1 - 20분의 1 정도로, 원가 삭감도 바라볼 수 있다. 화학 메이커 등과 연대하여 3년 이내의 실용화를 목표로 한다.

대기 중에서 지금까지의 개발품보다 2배 이상의 온도에 상당하는 350℃에서 24시간 이상 가열해도 기름을 튀겨내는 성능을 가진다. 또 250℃로 뜨겁게 한 기름 속에 30시간 담가도 표면에 기름은 부착되지 않았다. 고내열성 플라스틱과 조합시킨 이용이나 엔진, 오일펌프, 오일덕트 등에 대한 응용을 기대할 수 있다고 한다.

메틸실란이라는 물질을 주원료로 했다. 3종류의 원료를 섞으며 제조할 수 있기 때문에 양산화하기 쉽다. 여러 가지 소재에 도포하여 건조시키면 막후 1마이크로미터 정도의 도막이 된다.

현재 사용되고 있는 발유성 도료는 유기불소화합물을 포함하는 것이 대부분으로 인체나 환경에 대한 영향이 지적되고 있다.

일간공업

불소수지 다공막

배기가스 정화ㆍ광촉매 응용

日本바르카공업(日本バルカ工業)은 광촉매와 배기가스 정화기능 등을 가진 필터에 사용할 수 있는 불소수지제 다공막을 개발했다. 내열성과 내구성이 우수한 같은 수지로 만든 막의 표면에 산화티탄 등 촉매기능을 가진 금속입자를 결합시키는데 성공, 압력손실을 약 30% 낮출 수 있는 에너지 절약형 공기청정 필터와 소형이며 경량인 디젤 자동차용 배기가스 정화필터에 응용할 수 있다. 2015년에 발매하여 중기적으로 연간 10억 엔 이상의 판매를 목표로 한다.

- 압력손실 30% 낮추다

폴리테트라풀올로에틸렌(PTFE)를 재료로 2축 연신이나 일렉트로스피닝법이라고 불리는 나노 섬유 제작법으로 다공질막을 제조한다. 여기에 소수성과 친수성을 함께 가진 화합물을 도포함으로써 산화티탄과 알루미나, 실리카와 같은 금속산화물이 결합한다.

광촉매 기능을 가진 산화티탄의 경우, 자외선이나 활성산소의 영향을 받아도 열화되지 않는 내구성이 요구된다. 이 회사는 新에너지, 産業技術總合開發機構(NEDO)의 사업 하에 내구성이 우수한 소재인 PTFE를 채용. 주요 대상은 의료기관 등에 보급되고 있는 이물질 제거와 항균기능을 가진 공조기. 신개발 필터는 한 장에 이러한 기능들을 가지므로 탑재하는 필터 매수를 줄여서 압력손실을 낮추어 에너지 절약성을 높일 수 있다.

또 PTFE는 약 250℃의 내열성을 가졌기 때문에 디젤 자동차용 배기가스 정화 필터에도 사용할 수 있다. 금속제 등에 비교하여 경량이며 형상의 제약이 없기 때문에 정화장치의 소형화로 이어진다. 이밖에 희소금속과 결합시켜서 다른 기능을 가진 필터로도 응용할 수 있을 것으로 본다. 일간공업

장관(腸管) 내부 암의 위치

근적외선으로 정확하게 검출

복강경 시스템 개발

理硏 형광파장을 내는 안표(眼標) 활용

理化學硏究所 前田 바이오공학연구실의 座古保 전임연구원 등은 근적외선을 사용함으로써 장관 외측에서 내부의 암 조직을 검출할 수 있는 복강경 시스템을 개발했다. 대장암 절제 수술에 대한 응용을 목표로 한다. 근적외광에 반응하는 산화이트륨 나노입자(YNP)로 코팅한 1센티미터 정도의 클립을 제작. 이 클립을 안표로 함으로써 암 조직의 위치를 정확하게 읽어낼 수 있다. 불필요한 부위의 절제를 방지하여 환자의 부담을 경감한다.

근적외선은 잘 산란되지 않는다는 특성이 있어 생체의 심부까지 도달한다. 이 연구실에서는 근적외선의 여기로 형광파장을 발하는 YNP를 개발. 이것을 응용하여 생체 심부이 정보를 근적외선으로 읽는 기술을 연구하고 있다.

이번에는 근적외선의 발진기와 형광파장의 검출기를 조합한 복강경을 시작했다. 國立암연구센터 東病院과 공동으로 돼지의 장관 내부에 부착한 YNP 코팅 클립을 이 복강경으로 검출하는 실험에 성공했다.

클립은 복강경 수술에 사용되는 기존의 지혈용 클립을 응용했다. 앞으로 YNP 코팅법의 최적화 등을 진행하여 실용화할 계획이다.

복강경은 카메라를 끼운 가는 막대 모양의 의료기기. 장관 등을 저침습으로 탐사할 수 있다. 복강경을 이용한 대장암 절제수술에서는 수술 전에 먹물로 절제 부위에 표시를 하는 방법이 현재 사용되고 있다. 단, 먹물은 확산하거나 지워지거나 하여 수술 중에 절제 부위를 판별하기 어려워진다는 과제가 있었다.

이번에 개발한 기술은 표시가 사라지거나 할 위험성이 적은 이외에 장관의 바깥쪽에서 검출할 수 있기 때문에 시야를 넓힐 수도 있을 것으로 기대된다. 일간공업

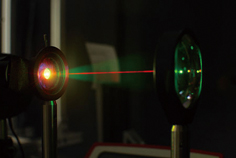

적외선에 반응하는 실리콘

미 MIT 연구진이 실리콘 소자의 한계를 극복하는 새로운 연구결과를 발표했다. 넓은 범위의 적외선을 감지하는 실리콘 소자를 만드는 것은 여러 기술적인 한계에 부딪치곤 했다. 연구진은 이번에 이러한 한계를 극복할 수 있는 실리콘 소자에 관한 새로운 연구결과를 발표했다. 특별히 이번 연구결과는 태양에너지 집광에서부터 보안시스템에 이르기까지 다양한 분야에 활용될 수 있을 것으로 기대된다. 저널 Nature Communications에 소개된 이 연구에는 MIT 기계공학과 교수인 Tonio Buonassisi 박사 외 11명의 연구진이 참여했다.

실리콘은 대부분의 반도체 및 태양전지 기술에서 기반 물질의 역할을 하고 있다. 이러한 실리콘은 대부분의 적외선을 그대로 통과시키는 경향이 있다. 이는 실리콘이라는 물질의 에너지 밴드갭 특성 때문이다. 실리콘은 이와 같은 이유로 적외선에는 거의 반응하지 않는 물질로 여겨졌다. 실리콘을 적외선 영역에 적용하기 위해서는 광자의 에너지 폭을 포함하는 더 넓은 밴드갭이 요구된다.

실리콘에 다양한 기술적 처리를 통해서 그 특성을 조절하는 것이 가능하다. 특별히 재료 내의 결함과 다른 원자를 이용한 불순물처리(도핑) 과정을 통해서 새로운 도파관 등을 만드는 것이 가능하다. 여기에는 실리콘의 전기적 특성을 감쇄하는 많은 부작용이 따르게 된다. 또한 상온에서 동작하는 소자가 극 저온에서만 동작하게 되기도 하며, 적외선 파장의 매우 좁은 범위에서만 반응을 보이기도 한다.

연구진은 이번에 실온에서 동작하는 동시에 넓은 범위의 적외선에 반응하는 실리콘 광전자 시스템을 만드는 데 성공했다. 실리콘 결정의 표면에 금 원자를 도핑하여 실리콘 원자와 금 원자가 격자구조를 이루게 만들었다. 실리콘의 격자구조를 그대로 유지하면서 실리콘 원자 자리에 금 원자가 치환되었다. 이를 통해서 실리콘의 장점을 그대로 유지하면서도 넓은 범위의 적외선에 반응하는 시스템을 만들 수 있게 되었다. 특별히 이번 공정은 기술적으로 간단하면서도 그 비용이 저렴하다는 장점을 가지고 있다.

연구진은 실리콘의 표면 수백 나노미터 영역에 금 원자를 임플란트하는 새로운 접근법을 시도했다. 레이저를 이용하여 수 나노 초 안에 실리콘 표면을 녹이는 동시에 실리콘 격자 구조를 그대로 유지하면서 금 원자를 치환시켰다. 금 원자에 자리를 내어준 실리콘 원자는 다시 그 주위에 재결정되는 방식으로 격자구조를 완벽하게 이어나가게 되었다. 매우 짧은 시간에 이루어지는 이러한 과정에서 격자 내에 어떠한 구조적인 결함이나 전위 등이 발생하지 않게 되었다.

“실리콘 결정은 그대로 유지되면서 표면에는 상당한 양의 금이 존재하는 시스템이 되었다”고 Buonassisi 교수는 설명했다. 또한 “지금까지 금 외에 다른 물질로 이러한 접근법을 이용한 연구가 진행되었지만 금을 이용하여 실리콘 결정 구조를 그대로 유지하면서 실리콘 표면에 금 원자를 치환시킨 것은 최초의 성과”라고 말했다. 레이저 도핑 기술은 태양전지 기술에서 실리콘의 활용성과 효율성을 높이는 데에도 큰 도움이 될 것으로 기대된다. 이번 연구는 레이저 도핑 기술이 실온에서 적외선에 반응하는 실리콘 소자를 만드는 것 외에도 다양한 분야에 활용될 수 있다는 것을 보여주는 새로운 연구결과이다. GTB

그림. 레이저 빔을 이용하여 실리콘 표면에 금을 도핑처리하였다. 실리콘 표면의 격자 구조는 그대로 유지되면서 금 원자는 실리콘 원자 자리에 치환되었다.

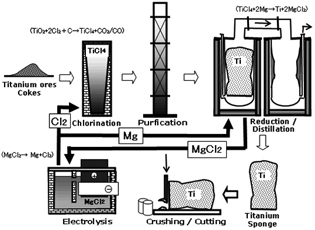

초경량 티타늄 시대를 앞당길 신기술

미국 유타대학(University of Utah) 지갱 작 팽(Zhigang Zak Fang) 교수 연구진이 티타늄(titanium) 대중화를 선도할 티타늄 제련기술 개발에 성공했다.

티타늄은 지구상에 존재하는 원소 중에서 아홉 번째로 풍부한 원소 중 하나다. 지각을 구성하는 금속 원소 중 네 번째로 매장량이 많은 원소가 티타늄이다. 물성도 매우 우수하다. 티타늄은 상자성체이면서 경도가 매우 높고, 강도는 탄소강과 맞먹을 정도로 우수하다. 철에 비해 상대적으로 비중이 낮아 가볍고 튼튼하다. 열전도도와 열팽창률이 작은 편이고, 내식성과 생체적합성(biocompatibility)이 우수해서 항공기, 우주항공, 의학용 임플란트(implant) 소재로 중용되고 있다. 티탄의 결점은 고온에서 쉽게 산화되며 가격이 비싸다는 점이다.

매장량이 풍부하고 물성이 우수한데도 불구하고 티타늄 소재가 강철처럼 대중화되지 못한 것은 가격이 비싸기 때문이다. 자연 상태에서 티타늄은 일반적으로 이산화티탄(titanium dioxide)이나 티탄철광(ilmenite ore; FeTiO3) 같은 산화물 형태로 존재한다. 이는 티타늄이 산소와 강한 화학적 친화력을 가지고 있다는 것을 의미한다. 앞서 언급했듯이 티타늄은 고온에서 쉽게 산화되기 때문에 철광석에서 철을 뽑아내는 방법으로는 얻을 수 없다. 현재 사용되고 있는 티타늄 제련기술은 1930년대 윌리엄 J. 크롤(William J. Kroll)이 발명한 크롤법(Kroll process)에 바탕을 두고 있다. 오래 전에 개발되었지만 부분적인 개선은 있었지만 큰 변화는 없었다.

크롤법은 이산화티탄을 할로겐 원소(halogen element; 불소, 염소, 브롬, 인 등을 포함하는 원소 그룹)와 반응시켜 할로겐화물로 전환시킨 후 이를 환원시켜서 티타늄을 제련하는 방법이다. 일반적으로 티타늄 염화물과 금속 마그네슘을 진공 상태의 철제 반응기에서 반응시켜서 티타늄 금속을 얻는다. 티타늄의 가격이 비싼 이유는 이러한 제조 과정에서 섭씨 1000도에 육박하는 고온과 진공 상태를 유지해야 하기 때문이다. 즉 고온과 진공 상태를 유지하는데 많은 비용이 든다는 것을 의미한다.

팽 연구진은 이러한 문제점을 해결하기 위해 에너지 소비가 큰 크롤법의 공정을 대체할 화학반응을 개발했다. 크롤법을 좀 더 자세하게 들여다보면 티탄철광 원광석을 티타늄 슬래그(Ti-slag)로 전환하는 공정, 티타늄 슬래그를 이산화티탄 광물의 일종인 금홍석(또는 루틸; rutile)으로 변환하는 공정, 탄소-염화반응(carbo-chlorination)을 통해 금홍석에서 사염화티탄(TiCl4)을 합성하는 공정, 그리고 TiCl4를 금속 마그네슘 또는 나트륨으로 환원하는 공정 순으로 이루어진다.

팽 연구진은 티타늄 슬래그를 금홍석과 TiCl4를 거쳐 티타늄으로 변환하는 과정을 Ti 슬래그와 수소화마그네슘(Magnesium hydride; MgH2)을 반응시켜서 수소화티타늄(titanium hydride; TiH2)을 거쳐 티타늄 분말을 직접 얻는 방식으로 바꿨다. 새로운 화학반응을 적용하면 에너지 소비를 60% 낮출 수 있고, 최종 분쇄공정도 필요 없어서 에너지 효율성이 매우 높다. 팽 교수 연구진이 에너지 효율을 획기적으로 높일 수 있었던 이유는 복잡한 변환과정 없이 Ti슬래그를 저온(섭씨 400~500도)에서 직접 환원시켜서 티타늄을 화학적으로 분리할 수 있었기 때문이다.

팽 연구진의 연구 성과는 야금학적 발견이지만 그 파급효과는 야금학 분야에 국한되지 않을 것이다. 저비용 티타늄 제련 기술의 개발은 티타늄 소재 대중화를 이끌어 티타늄 시대를 앞당기는데 크게 기여할 전망이다. 튼튼하고 가벼운 티타늄 소재가 대중화되면 자동차 산업에 획기적인 전기가 마련될 것이다. 자동차의 뼈대를 티타늄 소재로 바꾸면 보다 안전하고 에너지 효율이 높은 자동차가 탄생해서 온실가스 감축에도 기여할 것이다. GTB

.jpg)

갈륨ㆍ아연 불용(不用)

산화막 반도체 디스플레이용

物質ㆍ材料硏究機構는 새로운 재료로 구성하는 차세대 디스플레이용 산화막 반도체를 개발했다. 희소하며 고가인 갈륨이나 아연을 사용하지 않고 종래 재료에 필적하는 성능을 얻었다. 고정세한 플랫 패널 디스플레이(FPD)를 안정적으로 생산할 수 있는 이외에 스마트폰 전력의 약 반을 차지하는 디스플레이의 소비전력을 줄일 수 있다.

국제 나노아키테크토닉스 연구거점의 相川愼也 연구원, 塚越一仁 주임연구원, 生田目俊秀 총괄매니저 등은 산화인듐의 박막에 산화한 금속을 미량 첨가하여 박막이 반도체로서 동작하기 위한 제작 조건을 찾아내었다. 실제로 산화인듐 박막에 산화티탄, 산화텅스텐, 산화실리콘 등 3종의 산화한 금속을 첨가한 박막 트랜지스터를 개발하여 성능을 조사했다.

그 결과, 소량 첨가한 산화금속이 트랜지스터의 동작 안정성에 밀접하게 관여한다는 것을 알았다. 개발한 트랜지스터의 온/오프 비(比)는 9자릿수로 높고, 전계 효과 이동도도 종래 재료인 인듐, 갈륨, 아연의 혼합산화물(IGZO)로 만든 트랜지스터에 필적하는 성능을 달성했다고 한다.

개발한 반도체는 제어가 어렵고 안정 공급이 우려되는 갈륨이나 아연을 사용하지 않는 신규 산화물 재료로, 전기적, 열적으로도 안정적인 성능을 보인다. 앞으로 산화금속의 첨가량 등을 최적화하여 트랜지스터의 특성을 향상해 나갈 계획이다. 일간공업

연료전지에 참여

5㎾급, 소매업 등 조준

住友精密工業은 2014년도 안에 연료전지 사업에 참여한다. 三浦工業과 공동 개발 중인 발전 출력 500킬로와트 급의 업무용 고체전해질형 연료전지(SOFC)시스템을 내년도에 제품을 포함하여 편의점 등 소규모 사업자를 대상으로 보급을 추진한다. 住友精密은 연료전지 사업을 자사 성장의 ‘견인차’로 삼아 2020년도를 목표로 매상고 100억 엔의 사업으로 키워나갈 방침이다. 열교환 등의 자신 있는 기술을 살려서 급성장이 예상되는 업무용 연료전지에서 존재감을 높여 나간다.

住友精密工業은 올해 안에 三浦工業과 개발 중인 시스템에 대해 성능확인 실험에 들어가 조기에 데이터를 구축하여 2014년도에 제품화한다. 住友精密은 본사 공장(兵庫縣 尼崎市)내에 새 라인을 설치하고 SOFC의 코어 부품의 하나인 셀탁을 연간 수백 대 규모로 생산할 것이다. 三浦工業이 시스템 전제의 조립 등을 맡는다. 판매 체제의 상세한 내용 등은 앞으로 계속 밝히겠지만 주로 三浦工業의 영업망을 활용하는 방향으로 조정하고 있다.

住友精密은 독자의 열교환기 기술을 살려서 SOFC에서 발생하는 열을 효율적으로 활용할 수 있을 것으로 판단, 10년 이상 전부터 시스템을 개발해 왔다. 지금까지 NTT등과 실증기를 개발해 왔는데, 실용화의 실적은 없었다.

매상고 100억 엔이라고 내세운 목표는 2016년도인 차기 중기 경영계획 종료 시에 실시 가능성을 재조사한 뒤에 경우에 따라서 목표액을 수정할 것이다. SOFC는 다른 방식에 비해 발전효율이 높다는 점이 특징으로, 가정용 등으로 재빨리 보급되고 있다.

산업이나 업무용 연료전지 시스템의 세계 시장은 2025년도에 현재의 20배가 되는 7400억 엔으로 성장할 전망이다. 그중에서도 일본 시장이 큰 비중을 차지할 것으로 보인다. 일간공업

그래핀 트랜지스터 개발

온/오프 비(比) 1만 이상

나노리본 구조 제작

東北大學의 寒川誠二 교수 연구팀은 종래 대비 1000만 배의 정기 특성을 가진 탄소물질인 그래핀을 사용한 트랜지스터를 개발했다. 독자 개발한 중성입자 빔 가공으로 그래핀을 세선화(細線化)하여 고품질 「나노리본」구조를 제작, 세계 최고의 스위칭 성능(온/오프 비)를 실현했다. 실리콘트랜지스터를 뛰어넘는 성능을 가진 그래핀 트랜지스터의 실용화가 눈앞에 다가왔다.

그래핀은 기존의 반도체 재료인 실리콘에 비해 디바이스의 고속화 지표가 되는 전자이동도가 이론적으로 1000배로 예상되고 있다. 한편, 전자가 존재할 수 없는 영역(밴드갭)이 제로이므로 약간의 열에너지로 전자가 전도대로 여기해 버리는, 높은 전기저항을 가질 수 없다. 그래핀 트랜지스터의 실용화를 위해서는 전기저항을 높여 신호의 온/오프 비를 크게 하는 것이 최대의 과제였다.

寒川 교수 등은 그래핀 시트의 폭을 좁게 해서 나노리본 구조로 만들어 그래핀의 밴드갭을 넓히는 연구를 했다. 전자빔 노광기술과 독자의 중성자 빔 가공기술을 조합시켜서 30나노-100나노미터 폭의 그래핀 나노리본 구조를 만들고 그 위에 전극을 형성하여 그래핀 트랜지스터를 제작했다.

플라즈마를 사용하는 종래의 가공법은 플라즈마에서 조사되는 자외선 등에 이해 그래핀에 결함이 발생한다. 따라서 밴드갭의 제어가 어려워 전기저항은 2-20 정도에 그치고 있었다.

이번에 중성자 빔으로 가공함으로써 그래핀 시트에 손상을 주지 않고 결함이 없는 고품질 나노리본의 제작이 가능해져 1만 이상이 높은 온/오프 비를 확인할 수 있었다.

그래핀 나노리본 트랜지스터의 제조 프로세스 확립으로 이어지는 성과로 2020년 무렵에는 초고속 디바이스의 실현을 전망할 수 있을 것 같다. 일간공업

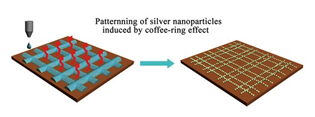

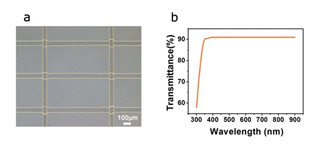

잉크젯 프린팅 투명 전도성 박막 연구

잉크젯 프린팅(ink jet printing)은 일종 패터닝(Patterning) 기술로서 공법이 간편하고, 원가가 저렴하며, 기능이 다양한 등 강점을 보유하고 있기 때문에 대면적의 복잡한 패터닝의 직접 쓰기(Direct Writing)와 복합 기능 재료의 패터닝(Patterning)을 쉽게 실현할 수 있으며 현재 이미 고성능 전자 장치 및 바이오 센서 등 연구 분야에서 폭넓은 관심을 받고 있다.

국가자연과학기금위원회, 국가과학기술부와 중국과학원의 관련 과학연구 비용 지원을 받아 중국과학원 화학연구소 산하 ‘그린 프린팅(Green Printing) 중점 실험실’ 연구팀은 최근 관련 연구를 통해 잉크젯 프린팅 기술 분야에서 폭 넓은 연구 개발을 실행하여 혁신적인 성과를 달성하였다.

연구팀은 이번 연구를 실행하는 과정에서 기판 표면 에너지와 잉크의 매칭성에 대한 제어를 통해 해상도와 광학 성능이 양호한 패턴화 광자 결정체를 취득하는데 성공하였다.

연구팀은 기판 표면에서의 액적(droplet)의 확산 행위를 한층 더 감소시키기 위해 나노 다공성 알루미나 막(Nanoporous alumina membranes)의 기공 크기가 액적 습윤성에 끼치는 영향에 대해 계통적인 연구를 실행하여 기공 크기에 대한 제어를 통해 액적의 확산 행위를 제어할 수 있다는 점을 발견하였다(Appl. Phys. Lett. 2010, 97, 233107).

동시에 연구팀은 고감도 검출(Lab Chip 2012, 12, 3089-3095)과 수증기의 신속한 응답(J. Mater. Chem. 2012, 22, 21405-21411) 및 넓은 시야각의 형광 디스플레이(Adv. Opt. Mater. DOI: 10.1002/adom.201300369)를 실현하였다.

연구팀은 관련 연구개발 성과를 기반으로 잉크젯 기술을 전자회로 개발에 응용하기 위한 다양한 연구를 실행하였다. 연구팀은 결정 핵의 성장과 성장 과정에 대한 조정 제어를 통해 단일 분산성을 보유한 은 나노 입자를 합성하여 RFID 안테나의 잉크젯 프린팅에 응용함으로써 양호한 식별 거리를 취득하였다(Nanotechnology 2011, 22, 425601-425608).

연구팀은 잉크젯 프린팅 과정에서의 커피 링 효과(Coffee Ring Effect)를 이용하여 고 정밀도 회로를 조립하는 방법을 개발하였으며, 표면을 통해 프린팅 기판의 습윤성을 조정 제어함으로써 프린팅 액적으로 하여금 기판 상에서 안정적인 3상 접촉 라인을 보유할 수 있도록 하여 라인 폭(Linewidth)이 5~10μm에 달하는 금속 나노 입자 증착 그래픽 제작에 성공하였다.

연구팀의 이번 연구는 잉크젯 프린팅 과정에서의 액적이 기판 상에서 확장, 습윤 및 나노 입자 조립을 이해하고 제어하는 면에서 중요한 의미를 보유하고 있으며, 높은 투명 전도 막 연구개발에 응용될 전망이다. GTB

그림 1. 커피 링 효과에 기반한 나노 구조 조립 표시도

그림 2. 커피 링 효과에 기반하여 조립된 나노 입자의 증착 패턴(a) 회로 사진(b) 투명 성능

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net