SiC 파워반도체 소자

16킬로볼트 고내전압(高耐電壓)

産業技術總合硏究所는 종래의 실리콘 재료로는 불가능한 16킬로볼트의 높은 전압에 견딜 수 있는 탄화규소(SiC) 파워반도체 트랜지스터를 개발했다. 내각부(內閣府)의 最先端硏究開發支援(FIRST) 프로그램의 일환으로 개발했다.

先進 파워 일렉트로닉스 연구센터의 福田憲司 총괄연구주간, 米澤喜幸 초고내압 디바이스팀장 등은 SiC반도체를 사용하여 독자 구조의 절연 게이트 바이폴라 트랜지스터(IGBT)를 개발했다. SiC반도체는 우수한 물리적, 화학적 성질을 가지고, 실리콘 반도체를 능가하는 소형으로 손실이 적은 파워디바이스를 실현할 수 있다. 그러나 IGBT의 제작에 필요한 p형 기판은 SiC 기판으로서는 품질이 나빠 디바이스 제작에는 지금까지 문제가 있었다.

이번에 에피탁셜 성장으로 p형 기판층을 제작하는 종래의 플립형 기술을 사용하고 또 SiC 기판의 카본 면을 이용한 독자의 구조를 채용했다. 고품질 n기판 위에 고내압 성능을 갖게 하기 위해 두꺼운 n형 층을 에피탁셜 성장시켜서 그 위에 p형 기판층을 에피탁셜 성장시킨다. 그 후, 상하 역전(플립)시켜서 n형 기판을 제거하고, 에피탁셜 성장한 부분을 독립시킨다. 이러한 개량으로 1킬로볼트 이상의 고내전압과 낮은 온 저항을 실현했다. 스마트글립 등 차세대 전력 네트워크의 에너지 절약화에 기여할 것이다.

SiC반도체는 실리콘 반도체에 비해 절연 파괴를 일으키는 전계 강도가 10배, 최대의 전자주행속도가 2배, 열전도율이 3배라는 우수한 물성값을 갖는다. 파워디바이스에 적용하면 디바이스를 고내전압화, 고속화할 수 있어 열손실을 실리콘 파워 디바이스의 10분의 1 이하로 줄일 수 있다. 일간공업

캐퍼시터 원리 응용

클라레케미컬이 신형 정수기

유해 이온 효율적 제거

클라레케미컬(大阪市 北區, 사장 山本恭寬)은 전기 이중층 캐퍼시터(EDLC)의 원리를 응용하여 물속에 용존하는 유해한 이온성 물질을 효율적으로 분리하는 정수기를 개발, 2014년도 내에 판매를 시작할 예정이다. 압력을 가한 EDLC 전극에 이온성 물질을 흡착하는 구조로 만들어서 이온성 물질의 분리가 용이해진다. 주력 제품인 활성탄을 활용하여 이온제거 시장을 새롭게 개척한다. 2020년에 50억 엔의 매상을 목표로 한다.

개발한 정수기 「통액형(通液型) 캐퍼시터」로 사용하는 EDLC는 마이크로미터 단위의 미세한 구멍을 가진 활성탄 섬유의 전극과 세퍼레이터를 복수 적층시킨 것이다. 유해한 이온성 물질 제거 이외에 물의 경도를 높이는 요인이 되는 칼슘이온을 제거함으로써 경수를 연수로 바꾸는 용도도 개척할 수 있다.

정수기에 사용되는 활성탄제 카트리지만으로는 초산성(硝酸性) 질소나 칼슘이온 등의 이온성 물질을 제거할 수 없다. 이온성 물질은 지금까지 역침투(RO)막을 사용하여 제거하는데, 처리능력이 작은데다 펌프 등의 설비가 필요하여 운전비용이 늘어난다는 어려움이 있었다. EDLC를 사용한 정수기는 전기적인 처리만으로 이온을 제거할 수 있어 저리 원가 절감이 전망된다.

클라레케미컬의 활성탄은 일본에서 약 30%의 점유율을 갖고 있다. 캐퍼시터 이외에 수돗물의 정수 공정이나 자동차용 캐니스터에 사용되고 있다.

또한 캐퍼시터의 시스템을 응용하여 리튬이온전지의 마이너스극을 개발 중이다. 크레하 배터리 매터리얼즈 재팬(東京都 中央區)과 절반 출자로 합병회사를 설립하여 2013년 10월부터 마이너스극 재료의 양산을 클라레케미컬 鶴海工場(岡山縣 備前市)에서 시작했다. 일간공업

NIST 팀, 콘크리트 유동계 연구를 위한 슈퍼컴퓨터 시간 8천만 시간을 획득하다

최근 미국에너지국(Department of Energy)은 10년째에 접어든 프로그램인 INCITE(Innovative and Novel Computational Impact on Theory and Experiment)를 통해 ‘과학적 발견과 혁신을 가속화하기 위해’ 59개의 프로젝트에 대해 60억 근무시간의 슈퍼컴퓨팅 시간 수여를 발표하였다. 여기에 ACerS 시멘트분과의 회원인 Edward Garboczi와 NIST에 있는 그의 팀이 포함되었다. 슈퍼컴퓨터들은 오크리지 국립 연구소(Oak Ridge National Laboratory)와 아르곤국립연구소(Argonne National Laboratory)에 위치해있다.

발표 보도 자료에서, 아르곤 연산시설의 소장인 Michael Papka는 “INCITE 프로그램은 과학과 공학에서 가장 계산적으로 시급한 프로젝트들을 다룬다. 이러한 계산적으로 시급한 프로젝트에는 아주 흔하며 깊이 연구된 재료 콘크리트도 포함된다.” 밝혔다.

The NIST 팀은 콘크리트 유동성에 대한 연구로 3단계에 대해 2년 동안 연간 4천만시간을 수여받았다. 시멘트와 콘크리트 산업은 전 세계 건설 산업의 중추이며, 한 시장 조사 보고에서는 2012년의 국제적 가치가 $4500억이었을 것으로 추정하고 있다. 미국레미콘협회(National Ready Mixed Concrete Association)의 홈페이지에 의하면 콘크리트의 유용성은 성분의 정확한 균형에서 온다고 한다.

강하고 내구성이 뛰어난 콘크리트를 얻기 위한 핵심은 재료의 신중한 배합과 혼합에 있다. 골재 사이의 공간을 채울 만큼 페이스트가 충분치 않은 콘크리트 혼합은 타설하기 어려우며 표면이 거칠고 벌집 같은 다공성 콘크리트를 만들게 될 것이다. 과도한 양의 시멘트 페이스트와의 혼합은 타설하기 쉬울 것이며 매끄러운 표면을 만들 것이다. 그러나 이렇게 만들어진 콘크리트는 균열이 생길 가능성이 높으며 경제적이지 않다.

비율이 적절한 콘크리트 혼합으로 만들어지면 프레시 콘크리트가 목표 시공연도를 지니고 굳은 콘크리트가 필요한 내구성과 강도를 지닐 것이다. 전형적으로 혼합의 부피에서 10%에서 15%가 시멘트이며, 60%에서 75%가 골재고 15%에서 20%가 물이다. 혼입된 기포 또한 많은 콘크리트에서 5%에서 8% 정도를 차지한다.

포틀랜드 시멘트의 화학적 특성은 물로 인해 나타난다. 시멘트와 물은 모래와 돌 각 입자를 둘러싸고 합치는 페이스트를 형성한다. 시멘트와 물의 수화 반응을 통해, 페이스트가 굳어 강도를 얻는다.

페이스트의 질이 콘크리트의 특성을 결정한다. 그에 따라 페이스트의 강도는 물 대 시멘트의 비율에 따라 결정된다. 물/시멘트 비율은 혼합수의 무게를 시멘트의 무게로 나눈 것이다. 고품질 콘크리트는 프레시 콘크리트의 시공연도를 희생하지 않고, 물/콘크리트 비율을 최대한 낮춰서 만들어진다. 보통, 콘크리트가 올바르게 타설, 압밀, 그리고 양생되었다고 했을 때, 물을 적게 사용할수록 고품질의 콘크리트가 만들어진다.

Garboczi와 그의 NIST 동료들은 콘크리트 유동성을 측정하기 위한 도구들을 최적화하기 위해 정교한 전산기법을 사용하고 있다. 팀은 유동계 설계 매개변수, 그리고 적층가공과 같이 발전된 방식들을 통해 어떻게 새로운 유동계들이 설계되는지를 역추적 하는 유동성 측정에 있어서의 과제들에 대한 아래의 요약을 제공하였다. 본 연구는 콘크리트 이외의 영역에도 적용된다. Garboczi와 그의 공동연구자들은 Bulletin지에 단계 III 프로젝트에 대한 다음 설명을 제공한다.

콘크리트와 같은 고밀도의 현탁액의 유동성을 정확히 측정하는 것은 건설과 다른 산업에서 결정적이며 널리 퍼진 문제다. 유동학적 매개변수인 소성점도와 항복응력은 프레시 콘크리트 흐름 특성이나 거의 모든 고밀도의 현탁액을 설명하고 예측하는 데에 필수적이다. 허나 보통의 모양을 지닌 날 유동계 형태의 회전 베인을 사용해서는 내부의 유체흐름에 대해 분석적 해법을 허용하지 않기에 둘 중 어느 기본적인 유동학적 매개변수도 측정될 수 없다.

이 연구의 첫 INCITE 단계 동안(3년, 2.25백만 시간), 기본 부드러운 입자 유체역학 계산은 비뉴턴성 기질 유체로 구성된 복잡한 현탁액의 전단 유동성을 계산해야했으며, 고체 입자들(구 모델이든 실제 산업용 광물 모양)의 고부피율이 개발되고 입증되었다.

단계 II(3년, 7천만시간) 일반 산업용 유동계에 이 계산들을 적용하였고 결과를 경험적 실험 측정치를 기본 유동학적 수치로 변환하는 데에 쓰일 수 있는 고밀도의 현탁액을 위한 표준재료를 설계하는 데 사용하였다. 두 경우 모두, 정확한 시뮬레이션을 위한 큰 수의 입자들과 복잡한 입자간의 상호작용을 다루기 위해 초병렬 계산이 필요했다.

갓 수여받은 단계 III INCITE에서는 계산들이 현재 사용하는 유동계에 존재하는 입자 분리, 그리고 저전단 지역 따위가 생기는 것을 피하기 위해 실제 베인 유동계 날 자체를 설계하고 모양과 회전속도를 최적화하기 위해서일 것이다.

시뮬레이션에서 제안된 이전과 다른 새로운 유동계 날 설계는 현재의 날 설계와 전혀 다른 모습이며, 적층가공을 통해 만들어질 것이다. 이는 잠재적으로 설계 할 여지가 있어 거의 무한한 가능성을 연다. 이러한 제조 설계와 공정을 이끌기 위해서는 실제 산업에서 사용할 최적의 유동계를 만들어낼 초병렬 계산이 필요하다. NIST는 새로운 유동계 날 디자인으로 예측된 유동학적 측정치들을 실험적으로 검증해내는 만큼 새로운 디자인들을 생산할 능력도 있다. 그 결과는 식품 가공, 폐수 처리, 코팅, 세라믹 공정, 및 제약처럼 고밀도의 복잡한 현탁액을 사용하는 여러 산업에도 유용할 것이다.

마지막으로 본 연구의 중요한 부분은 셋의 전 INCITE 단계에 걸쳐서 고밀도 현탁액 재료의 다중단위 문제를 감당할 수 있는 크기로 분해하고 나서 콘크리트 유동성의 주요 길이 단위인 시멘트 페이스트, 모르타르, 그리고 콘크리트를 합하기 위한 것이었다. 각 길이 단위(시멘트 페이스트-수백 마이크로미터, 모르타르-수밀리미터, 콘크리트-수백 밀리미터)는 각자의 유동학적 거동과 복잡함, 그리고 유동계를 지니고 있다. 시멘트 페이스트(시멘트+물+화학첨가물)는 표준 평행판 유동계로 측정될 수 있는 기본적인 특성을 지닌 비뉴턴성 유체이다. 모르타르는 측정된 특성을 지닌 시멘트 페이스트 유체 기질 안에 모래 현탁액으로 만든 것이다.

콘크리트는 모르타르 유체 기질에 있는 자갈 현탁액으로 여겨진다. 단계 III 시뮬레이션은 계산으로 설계된 표준 재료들과 각 길이 단위의 유동계로 기존의 유동계 설계와 새로운 설계의 길이 단위를 통일시킬 것이다. ACB

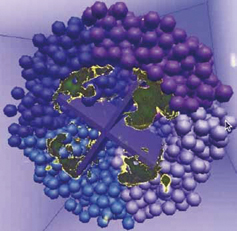

그림. 시뮬레이션 된 베인 유동계. 시뮬레이션에서 날은 시계방향으로 회전하며, 뜬 구들이 비롯된 8분원에 대해 색으로 구분되어있다. 노란색은 저응력 지역을 의미하며, 초록색은 고응력 지역을 의미한다.

나노와이어로 만들어진 나노컴퓨터

하버드 대학(Harvard University)과 MITRE Corporation의 연구진은 상향식(bottom up) 방법을 이용해서 나노와이어로 복잡한 나노전자 시스템을 만드는데 성공했다. 이것은 매우 작은 컴퓨터로 사용될 수 있다. 나노전자 유한상태 기계(nanoelectronic finite-state machine, nanoFSM)를 개발하는데 이용된 이 기술은 무어의 법칙을 연장시키는데 도움을 줄 수 있고, 향후 수십 년 동안 반도체 산업에 새로운 동력을 불어넣어 줄 것이다. 표준 산업용 장치 속의 트랜지스터 채널은 22 nm의 폭을 가졌는데 비해서 nanoFSM 속의 트랜지스터의 채널은 20 nm보다 더 적은 크기를 가졌다.

1965년에, 고든 무어(Gordon Moore)는 집적 회로 위의 평방인치당 트랜지스터의 수가 매년 2 배가 된다고 예측했다(무어의 법칙). 실리콘 산업은 그동안 이 법칙을 지켜왔고, 1970년대 이후로 트랜지스터의 크기는 기하급수적으로 감소했다. 그러나 벌크 실리콘 트랜지스터를 기반으로 하는 회로의 크기를 하향식(top-down) 방식으로 소형화하는 것은 점점 어려워지고 있다.

나노전자장치는 매우 큰 관심을 끌고 있고, 과학자들은 점점 더 작은 칩을 제조할 수 있는 나노크기 전자장치와 제조 기술을 개발하는데 점점 더 노력하고 있다. 이번 연구진이 개발한 나노컴퓨터는 기존의 반도체 전자산업의 크기 한계를 극복할 수 있었다. 실제로, nanoFSM은 프로그래밍할 수 있는 논리회로를 위한 완벽한 모델이고, 연산 소자와 메모리 논리 소자를 포함하고 있다. 이상적인 FSM은 내부 논리 상태를 유지할 수 있고, 외부 자극에 반응해서 이런 상태를 변화시킬 수 있다.

이번 연구진은 4 개의 상태를 가진 2 bit nanoFSM의 기본적인 상태 전이도(state transition diagram)를 조사했고, 00, 01, 10, 11을 가지는 4개의 이진 표현을 증명했다. 한 개의 상태에서 다른 상태로의 전이는 이진 입력 신호(0 또는 1)에 의해서 촉발된다. 점점 더 크고 점점 더 복잡한 nanoFSM은 더 긴 이진 표현을 사용함으로써 만들어질 수 있다.

이번 연구진은 “결정성 나노빗(deterministic nanocombing)”이라고 불리는 새로운 기술을 이용해서 nanoFSM을 제조했다. 이번 연구진은 나노와이어 어레이의 이웃한 쌍이 논리 “타일(tile)”을 형성하는 6개의 매우 잘 정렬된 크로스바 어레이 속에 나노와이어를 조립했다. 3개의 논리 타일들은 독특한 논리 기능을 수행하기 위해서 프램그램되었고, 컴퓨팅 아키텍처(computing architecture)를 형성하기 위해서 집적되었다. 최종 시스템은 데이터를 계산하고 등록할 수 있고, 심지어 나노칩의 내부 논리 상태를 업데이트하면서 디지털 인터페이스로 외부 세계와 통신을 할 수 있다.

이번 연구진이 증명한 자기 조립된 나노와이어 장치는 표준 리소그래피 방법으로 제조된 벌크-실리콘 트랜지스터에서 가능한 것보다 훨씬 더 작게 만들 수 있었다. 지금까지, 조밀하고 효과적인 나노회로를 나노와이어로 조립하는 것은 어려웠지만, 이번 연구진이 개발한 새로운 상향식 기술은 매우 높은 정밀도로 미리 정의된 디자인을 조립할 수 있었다. 현재까지, 이것은 비용이 많이 드는 하향식 리소그래피 제조 방법을 사용했을 때만 가능했고, 상향식 조립 방법으로는 이것이 불가능했다.

이 기술은 수 많은 전자 시스템을 소형화할 수 있는 새로운 방법을 제공할 것이다. 또한 이것은 생의학적 센서, 바이오-인터페이스 컨트롤러, 환경 모니터, 약물 전달체, 곤충 크기의 로봇 등에 적용될 수 있을 것이다. nanoFSM의 또 다른 중요한 특성은 매우 적은 전력이 필요하다는 것이다.

이번 연구진은 이 기술을 완벽하게 수립하기 위해서 노력하고 있고, 더 복잡한 나노전자장치를 만들기 위해서 서로 다른 재료, 센서, 액추에이터 위에 이것을 이식할 수 있는 방법을 찾고 있다. 이 연구결과는 저널 PANS에 “Nanowire nanocomputer as a finite-state machine”이라는 제목으로 게재되었다. GTB

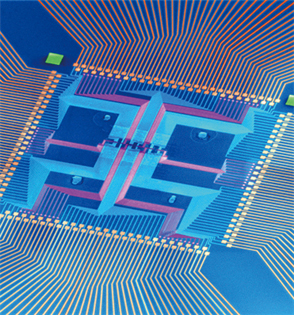

그림 1. 나노와이어 나노컴퓨터와 칩

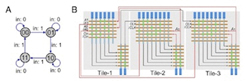

그림 2. (A) FSM의 논리 다이어그램. (B) nanoFSM의 3-타일 회로의 구조도.

2차전지용 정극재 양산

월 생산 능력 850톤

住友金屬鑛山은 리튬이온 2차 전지용 정극재료인 니켈산(酸)리튬을 양산한다고 발표했다. 약 48억 엔을 투자하여 磯浦工場(愛媛縣 新居浜市)에서 생산 설비를 증강하여 월 생산 능력을 현행 300톤에서 850톤으로 끌어올린다. 지난해 10월에 공사를 시작했고, 2014년 6월에 완성할 예정이다. 전기자동차(EV)의 세계적인 판매확대에 따라 공급처인 전지 메이커가 양산을 계획하고 있어 그 수요 증가에 대응한다는 것이다.

住友金屬鑛山은 파나소닉과 공동으로 정극재인 고성능 니켈산리튬을 개발, 파나소닉에 공급하고 있다. 파나소닉이 제조하는 리튬이온 2차 전지는 미국 테슬러모터즈의 EV에 탑재되고 있다. 테슬러가 미국에서 지난해 발매한 EV 「모델S」는 유럽에서도 납차를 시작하였고 2014년도 봄 이후에는 일본을 포함한 아시아 지역에서의 납차를 앞두고 있다. 파나소닉은 모델S의 판매 확대 등에 따른 수요증가를 전망하여 리튬이온전지의 증산을 계획하고 있다.

住友金屬鑛山은 니켈 제련을 주업종으로 하고 있어 정극재의 주원료를 자사에서 생산할 수 있다. 그 강점을 살려서 정극재를 개발하고 안정적으로 공급해 나갈 계획이다. 일간공업

아몰퍼스 금속산화물 구조

원자배열, 단순한 질서

産業技術總合硏究所는 트랜지스터와 메모리의 절연막, 태양전지의 투명전극 등에 사용되는 아몰퍼스 금속산화물 구조에 단순한 질서가 있다는 것을 발견했다. 전자디바이스의 재료설계에 유용한 지침이 될 것이다.

非平衡 材料 시뮬레이션 그룹의 西尾憲五 주임연구원, 中村恒夫 주임연구원, 宮崎剛英 연구팀장은 금속원자와 산소원자의 배열을 각기 따로 해석함으로써 아몰퍼스 금속 산화물은 금소고가 산소가 각각 공(球)의 랜덤한 충전구조를 형성하며, 이 둘이 조합을 이루어 만들어진다는 것을 발견했다. 기하학에 기초한 고찰과 제1원리 계산으로 산출하여 예측했다.

아몰퍼스 금속산화물에는 금속의 종류와 금속과 산소의 비율에 의하지 않는 공통의 원자 배열이 있다는 것을 알았다. 이로써 종래 이상의 높은 정도(精度)로 아몰퍼스 금속산화물의 구조를 모델링할 수 있게 되어 전자 디바이스 재료의 설계에서 정도가 들쑥날쑥해지는 것을 억제할 수 있게 된다.

결정금속산화물과 달리 원자배열에 규칙성을 갖지 않는 아몰퍼스 금속산화물의 원자 구조는 복잡하기 때문에 지금까지 원자구조의 이해는 진행되지 못했다. 앞으로 나노미터 치수의 전자디바이스에 사용되는 여러 가지 아몰퍼스 금속산화물 재료의 설계에 응용한다. 일간공업

머리카락을 감쌀 수 있는 초박형 플렉시블 투명전자

.jpg)

ETH의 연구원들은 이전보다 더 가늘고 더 유연한 전자부품을 개발하고 있다. 그들은 전자제품을 손상시키지 않고도 한 가닥의 머리카락을 감쌀 수도 있을 것이다. 이것은 실제로 안구에도 적용할 수 있는 초박형 투명센서를 위한 새로운 가능성을 열어주고 있다.

Niko Munzenrieder는 반짝이는 금속 멤브레인 조각들을 포함하고 있는 물에 고무나무잎을 담갔다. 트위저를 사용하여 그는 분재화초의 잎에 이러한 조각들을 하나씩 조심스럽게 옮겼다. 잎에 떠있는 이 필름은 풀처럼 잎에 붙어있었다. 박사 후 과정 연구원은 초박형 멤브레인 형태의 이러한 전자부품들의 특별한 특징들을 증명해가고 있으며, 그는 이 기술을 발전시키는데 도움이 되고 있다. “이와 같은 새로운 박막 트랜지스터들은 넓은 범위의 표면들에 밀착하여 완벽하게 적응하고 있다”고 물리학자가 설명했다.

Gerhard Troster 교수의 연구실에서 과학자들은 오래 전부터 현재까지 트랜지스터와 센서 같은 유연한 전자부품들을 연구해오고 있다. 그들의 목표는 이러한 종류의 부품들이 섬유에 꿰매지거나, 물체들을 스마트하게 만들기 위해서 피부에 적용되거나, 신체의 다양한 기능들을 모니터할 수 있는 거슬리지 않고 편안한 센서를 개발하는 것이다.

연구원들은 현재 이러한 목표를 향한 큰 단계를 거치고 있으며, 그들의 연구는 최근 Nature Communications 저널에 실리게 되었다. 이러한 새로운 형태의 박막기술들을 가지고 그들은 매우 유연하며, 실용적인 전자제품들을 만들어가고 있다.

1년 동안 Munzenrieder는 Giovanni Salvatore와 함께 이러한 박막 부품들을 제조할 수 있는 생산과정을 개발하고 있다. 멤브레인은 폴리머 파릴렌으로 구성되었는데, 연구원들은 기존의 2인치 웨이퍼에서 레이어 바이 레이어로 증발시켰다. 파릴렌 필름은 0.001mm의 최고 두께를 가지며, 사람의 머리카락보다 50배 더 얇게 만들어졌다. 이후의 연구단계에서 그들은 인듐갈륨아연 산화물과 같은 반도체 물질로부터 만들어진 트랜지스터와 센서 및 금과 같은 전도체를 만들기 위해서 표준화된 방법을 사용하였다. 그러고서 연구원들은 웨이퍼에 부착된 전자부품들을 가지고 파릴렌 필름들을 방출하였다.

이러한 방법으로 제조된 전자부품은 트랜지스터를 위해서 사용된 물질에 따라 다르지만 매우 유연하며, 적응력이 있고, 투명하였다. 연구원들은 실험을 하는 동안에 이론적으로 50um의 반경을 구부리도록 결정하였다. 그들은 사람의 머리카락에 전자 멤브레인을 놓았으며, 완벽하게 일치하도록 머리카락 주변을 멤브레인이 둘러쌌다는 것을 발견하였다. 트랜지스터는 건설분야에서 사용되는 세라믹 물질이기 때문에 기판보다 덜 유연하지만, 강한 굴곡에도 완벽하게 동작하고 있다.

Munzenrieder와 Salvatore는 유연한 전자부품을 위한 잠재적인 애플리케이션 분야로서 스마트 콘택트렌즈를 생각하고 있다. 초기 테스트에서 연구원들은 표준 콘택트렌즈에 스트레인게이지(strain gauges)를 가진 박막 트랜지스터를 부착시켰다. 그들은 이것들을 인공눈에 놓았고, 멤브레인이 어디에 있는지를 조사할 수 있었다. 그리고 특히 전자부품들은 눈의 곡률 반경을 견딜 수 있었고, 계속 제기능을 할 수 있었다. 실제로 테스트에서 이러한 종류의 스마트 콘택트렌즈가 녹내장 발전의 주요한 위험 요소인 안압(intraocular pressure)을 측정하는데 사용될 수 있었다.

그러나 연구원들은 상업적으로 성공할 수 있는 해결방법을 고려하기 이전에 몇 가지 기술적인 문제점을 극복해야만 한다. 예를 들어, 전자제품들이 콘택트렌즈에 부착되는 방법은 수분을 포함하고 있는 안구 환경의 효과를 고려하도록 최적화되어야만 한다. 추가적으로 센서와 트랜지스터는 매우 작은 양이지만 에너지를 필요로 한다. 이것은 현재 외부 소스로부터 제공되어야만 한다. “연구실에서 필름은 현미경 아래에서 쉽게 에너지 공급소스에 연결될 수 있다. 그러나 다른 방법은 실제 눈에 부착되는 유닛들을 찾아야 될 필요가 있을 것”이라고 Munzenrieder가 말했다.

Troster 교수의 연구실은 이미 착용형 전자제품을 위한 몇 가지 특별한 아이디어에 이전부터 많은 관심을 가져왔다. 예를 들어, 연구원들은 전자부품들이 꿰매진 섬유를 개발했으며, 또한 스위스 스키점프 선수인 Simon Ammann가 점프를 하는 동안에 신체 기능을 모니터할 수 있도록 센서를 사용했었다. GTB

단결정 박막 합성

아나타제형 산질화탄타르

고성능 반도체 재료로

東京大學大學院 理學系硏究科의 長谷川哲也 교수 등은 아나타제형 산질화탄타르의 단결정 박막 합성에 성공, 고성능 반도체 재료가 된다는 것을 밝혀내었다. 지금까지는 첨가제의 영향으로 조사가 불가능했으나 에피탁셜 성장에 의한 새로운 합성법으로 가능하게 되었다. 발광다이오드와 태양전지 등의 투명전극이나 수소 발생 광촉매 등에 대한 대응을 기대할 수 있을 듯하다.

이 연구는 東大의 長谷川 교수, 廣瀨靖 조교, 鈴木溫 대학원생이 神奈川科學技術아카데미 연구의 일환으로 科學技術振興機構의 전략적 창조연구추진사업 팀형 연구(CREST)의 지원으로 실시되었다.

산질화탄타르는 중금속을 포함하지 않는 안료나 광촉매로 알려져 있다. 보통은 안정적인 바데라이트형 결정구조인데, 준안정적인 아나타제형 결정구조는 투명전도막이나 광촉매로 사용되는 산화티탄의 아나타제형과 전자배치가 같아서 기능성이 기대되고 있다. 그러나 합성 시에 마그네슘 등의 첨가제를 다량으로 사용한다는 점에서 본래의 전기적 성질을 조사하지 않고 있었다.

이번에는 단결정 기판 위에 에피탁셜 성장으로 합성했다. 질소 플라즈마 지원 펄스레이저 퇴적법을 이용, 자외 레이저로 기화시킨 산화탄타르와 질소 래디컬을 반응시켜 두께 약 40나노미터의 단결정 박막을 합성했다. 전기 특성을 조사한 결과, 전기 이동도가 1평방미터 . 볼트 . 초 당 약 17로 아나타제형 산화티탄과 동등했다. 일간공업

정유공정에 적용하기 위한 메조포러스 제올라이트

유동상촉매분해(FCC)는 긴 사슬 원유 탄화수소를 가솔린과 디젤유와 같은 고부가가치 물질로 분해한다. 이 공정은 탄화수소를 분해하는 데에 1nm 크기의 기공을 지닌 제올라이트 세라믹 촉매를 사용한다.

MIT Tech Review지의 기사에 의하면, 재료들의 기공 크기가 작다는 것은 가장 큰 탄화수소 사슬을 다루는 데에 어려움을 겪고 있다는 뜻이라고 한다. 이는 귀하고 재사용불가한 자원의 비효율적 사용과 정유사의 낮은 수익이라는 결과에 이르게 한다.

Javier García-Martínez는 10년도 더 전에 MIT에서 박사 후 연구원으로 일하는 동안 10nm 기공을 지닌 나노규모의 제올라이트 재료를 개발하여 이러한 결점들을 해결하였다. 기사에 의하면 García-Martínez는 “제올라이트를 알칼리성 용액과 혼합하여 제올라이트 주변에 재배열하는 작은 구조들을 형성하는 임시 계면활성제를 더했다. 계면활성제는 이후에 가열하여 제거하며, 다수의 메조기공을 지닌 제올라이트를 남긴다.”고 말했다.

새 재료에서 기공의 크기는 “정유공장들이 더 많은 배럴을 처리하거나, 중질의(그리고 덜 값비싼) 원유를 공급할 수 있도록 하여 더 많은 생산과 수익을 창출할 수 있게끔 할 기공은 7에서 10nm에 이른다.”고 설명했다.

García-Martínez는 메조포러스 제올라이트 기술을 상업화하기 위해 2006년에 또 다른 MIT 대학원생 Andrew Dougherty, 그리고 MIT 화공과의 명예교수 Larry Evans와 협업하여 Rive Technology사를 설립하였다. MIT Tech Review 기사에 의하면, Rive는 첫 상업 제품을 제작하기 위해 기존의 제올라이트 재료와 여타 정제 기술의 생산자인 그레이스앤드컴퍼니(W.R. Grace and Company)와 제휴를 맺었다.

Rive사의 사이트는 메조포러스 제올라이트가 정유와 같은 ‘확산제한반응에 대한 기술 해결안’을 제공한다고 한다. 본사는 이들의 재료가 큰 탄화수소 사슬이 상대적으로 메조포러스 촉매를 쉽게 통과할 수 있음을 의미하는 ‘분자 고속도로(Molecular Highway)’기술을 사용한다고 한다.

Rive는 이 기술이 화학 처리, 바이오 연료, 공기 및 물의 여과장치에 적용되기에도 유용하다고 한다.

미국의 두 정유공장이 Rive의 재료를 성공적으로 시험하였다. 그 중 한 시험인 텍사스 주 빅스프링에 있는 Alon USA의 중질원유 정제소 시설에서의 결과는 잔류 공급 장치(residual feed unit) 기술을 사용하고 나서 배럴 당 $2.50 이상의 가치 증가를 보였다.

이제 Rive의 최고기술경영자이자 스페인의 University of Alicante에 있는 분자나노기술연구소의 소장인 García-Martínez는 메조포러스 제올라이트 기술이 탄화수소 자원의 사용을 개선하고 다른 까다로운 국제 문제들도 해결할 수 있을 가능성이 있다고 믿는다.

그는 MIT 기사에서 “개인적으로 전반적인 나노기술, 특히 조정된 다공도를 지닌 재료가 더 깨끗한 에너지 생산, 기후변화와 더 나은 수질과 공기의 질의 완화와 같이 가장 시급한 과제들을 해결할 수 있는 가능성을 지니고 있다고 믿는다.”고 한다. ACB

그림. 메조포러스 제올라이트 세라믹 촉매는 탄화수소의 촉매분해를 증가시킬 수 있다.

액체 나노 분석법 개발

연료전지의 촉매 설계에 공헌

東京大學 生産技術 硏究所의 溝口照康 준교수 등은 액체 속 특정 부분 분자의 움직임을 파악하는 분석법을 개발했다. 나노미터 레벨의 분해능을 가진 전자현미경에 의한 분광법을 기초로 복수의 계산 수법을 조합시킴으로써 분자의 진동과 회전 등을 파악할 수 있다는 것을 확인했다. ‘액체의 나노분석’이 가능해졌으므로 액체고체계면에서 중요한 반응이 일어나는 연료전지 등의 촉매를 정밀 설계하는 데 도움이 될 듯하다.

액체 속 분자의 움직임을 조사할 때 적외분광법이나 핵자기공명법이 널리 이용되고 있는데, 이들은 액체 전체의 평균적인 정보밖에 얻을 수 없다. 촉매의 고체와 액체 계면에서만 보이는 움직임을 파악하는 등, 국소적인 분석방법이 요구되고 있었다.

이번에는 투과형 전자현미경으로 전자선을 사용하여 흡수 스펙트럼을 재는 전자선 에너지 손실분광법을 활용했다. 이 가운데 흡수단(吸收端) 근방 미세구조라고 불리는 원자의 결합과 배위에 관계되는 특정한 스펙트럼에 주목했다. 원자에 작용하는 힘을 사용하여 원자와 분자의 구조를 유도하는 분자동력학계산과 전자구조를 유도하는 제1원리 밴드 계산을 융합. 연료전지에도 사용되는 액체 메탄올인 탄소K단의 이론계산을 실시하여 액체분자의 움직임을 파악할 수 있다는 것을 확인했다.

이 방법을 이용하면 연료전지인 백금촉매에 메탄올 분자가 다가가서 결합하고 반응이 진행될 때에 진동이 바뀌는 것과 같은 거동을 확인할 수 있을 것으로 기대된다. 일간공업

차세대 수소 촉매

산학 연대로 연구

생물효소로 전극 개발

兵庫縣立大 지난해 12월 거점 개발

兵庫縣立大學은 播磨理學 캠퍼스(兵庫縣 上郡町) 내에 「차세대 수소촉매 공동연구센터」를 지난해 12월에 발족했다. 조건에 따라서는 백금에 비해 수소발생반응효율이 수만 배 높은 생물효소인 히드로게나아제를 이용한 전극을 2014년도 내에 개발하고, 2024년까지 자동차 메이커와 기타 연구기관과 연대하여 차세대 수소발생 시스템과 연료전지의 실용화를 추구한다. 앞으로는 수소연구를 이 대학의 간판으로 하여 전면에 내세울 계획이다.

차세대 수소촉매 공동연구센터의 설립은 2013년 11월 1일의 科學技術振興機構(JST)의 「혁신적 이노베이션 창출 프로제그의 트라이얼(COI-T)」의 인정이 그 계기. 센터장에는 대학원 생명이학연구과의 桶口芳樹가 취임, 대학원, 이학부, 공학부, 高度産業科學技術硏究所에서 약 30명이 참가하는 학내 최대 규모의 연구센터이다.

구체적으로는 桶口 교수가 히드로게나아제의 내산소성과 내열성을 높이고 대학원 공학연구과의 山崎徹 교수, 矢澤哲夫 교수가 철과 니켈 등의 합금 혹은 무기 글라스를 히드로게나아제가 부착될 수 있는 나노사이즈의 요철과 다공질 구조로 가공한다. 여기에 전극의 평가는 에스펙, X선에 의한 구조분석은 글로리가 협력하여 올해 안에 개발할 계획이다.

앞으로는 올 2월말까지 필요한 기술과 조직계획 등의 로드맵을 정리하고 3월 중에 캡오브심포지엄을 姬路市나 神戶市에서 개최한다. 11월에는 수도권에서 연구보고회도 예정하고 있다. 이와 병행하여 센터오브이노베이션(COI)프로그램 연구로 승격과 다른 참여 연기기관이나 기업을 모집하여 차세대 수소 발생 시스템과 연료전지의 실용화를 도모한다. 일간공업

가시광에서 고활성

阪大가 새 광촉매

산화티탄 미립자 집합체에 금나노 입자

大阪大學 産業科學硏究所의 眞嶋哲郞 교수, 立川貴士 조교 등 연구팀은 나노미터 사이즈의 산화티탄 미립자가 집적된 다공성 구조체, 산화티탄메소 결정에 금나노입자를 첨가하여 가시광 조사 하에서도 높은 활성을 보이는 「플라즈모닉 광촉매」의 개발에 성공했다. 종래의 나노입자계는 반응 효율이 저하되지만, 새로운 광촉매는 표면의 조성과 형상, 사이즈를 바꿈으로써 공명파장을 쉽게 바꿀 수 있다. 가시광을 유효하게 이용한 기능재료의 개발로 이어질 것으로 보인다.

화학적으로 안정되며 고활성인 산화티탄은 환경정화를 목적으로 광촉매나 태양전지 재료 등에 사용되고 있다. 단, 산화티탄은 분자의 광흡수가 단파장 측에 가까워 전자가 존재할 수 없는 ‘밴드갭’의 폭이 넓어져 버리므로 자외광만을 흡수한다는 어려움이 있다.

眞嶋교수 등은 금나노입자의 플라즈몬 공명대를 가시광에서 여기하는 방법을 이용했다. 금나노입자와 산화티탄의 계면에서 전하분리가 일어나 발생한 전자가 메소 결정 내부의 입자 사이를 효율적으로 이동함으로써 산소분자 등과 반응할 수 있다고 한다.

이번에 개발한 금나노입자를 흡착시킨 산화티탄 메소 결정은 마찬가지로 금나노입자를 흡착한 산화티탄 나노입자에 비해 유기물의 분해반응에서 10배 이상 높은 광촉매 활성을 보인다는 것을 알았다.

종래의 나노입자는 전자가 금새 금나노입자로 돌아가기 때문에 전하 효율이 저하되어 버린다. 산화티탄 자체도 자외광만 받아들이므로 태양광이나 조명에서 대부분을 차지하는 가시광을 제대로 사용할 수 있는 광촉매의 개발이 중요한 과제가 되어 왔다.

기술은 특허출원이 끝난 상태. 다음에는 1000나노-2500나노미터 정도의 파장 영역에서 가시광보다 파장이 긴 근적외광을 활용할 수 있는 광촉매의 개발에도 응용한다. 일간공업

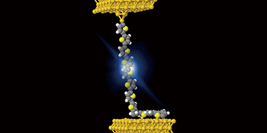

세계 최초의 단분자 LED 개발

발광 다이오드 (LED)를 소형화하기 위한 수많은 연구가 진행 중이다. 최근 세계 최초의 단분자 LED가 개발되어 화제가 되고 있다. 이 소자는 주사 터널링 현미경 팁과 금 표면 사이에 놓인 단일 폴리치오펜으로 만들어졌다. 이 물질은 전류가 특정 방향으로 흐를 때만 빛을 발생시킨다. 이 실험 결과는 가장 작은 크기로 전자와 광자 사이 상호작용에서 빛을 발생시키는 것이다. 또한, 이는 미래 분자 컴퓨터를 위한 요소들을 만드는 또 다른 단계를 보여준다. 이 연구는 최근 피지컬 리뷰 레터스에 게재되었다.

발광 다이오드는 발광 다이오드를 통해 전류를 흘릴 때 광을 방출하는 소자이다. LED는 광 계기로 일상 생활에서 중요한 역할을 한다. 또한, 시장으로 빠르게 진입하고 있는 조명 영역에서 주목받고 있다. LED의 주요 장점은 매우 작게 만들 수 있어 점 광원으로 만들 수 있다는 것이다. 이러한 목표로 하나의 최종 소형화 문제가 최초로 단분자 LED를 제조했던 화학 분자 파리 연구소 팀과의 협업으로 스트라스버그 IPCMS 연구원들에 의해 해결되었다.

이를 위해, 연구원들은 단일 폴리치오펜 와이어를 이용했다. 이 물질은 좋은 전기 전도체이다. 폴리치로펜은 수소, 탄소, 황으로 만들어지고 시장에서 이미 사용되는 큰 LED를 만드는데 이용된다. 폴리치오펜 와이어는 주사 터널링 현미경의 팁 끝과 금 표면 끝에 붙여졌다. 과학자들은 전류가 이 나노와이어를 통해 지나갈 때, 발생된 광을 기록했고 이 치오펜 와이어가 발광 다이오드 처럼 행동한다는 것을 관찰했다. 광은 전자가 현미경 팁에서 금 표면으로 갈 때만 발생했다. 하지만 분극이 반대일 때, 광 방출은 없었다.

연구원들은 이 광이 나노와이어 내 음의 전하인 전자가 양의 전하인 홀과 결합될 때 발생하고 대부분의 에너지가 광자로 변환된다는 것을 보였다. 치오펜 와이어 내로 100,000 개의 전자들에서 주입된 경우, 하나의 광자가 방출했고 방출된 파장은 적색 영역이었다.

기본적인 관점에서, 이 소자는 전기 전도체가 광을 방출할 때, 제공된 현상들을 분석하는 새로운 장치가 될 것이고 양자 물리학이 고전 물리학을 우선하는 크기에서 수행되었다는 것이다. 또한 과학자들은 더 강력한 광 방출을 얻기 위해 물질을 최적화할 필요가 있다. 마지막으로 이 연구는 전자적이고 광학적인 특성을 결합하는 분자 크기 성분들을 만들기 위한 첫 번째 단계이다. GTB

그림. 팁과 주사 터널링 현미경 표면 사이에서 현탁된 단일 폴리치오펜 분자 와이어에서 전계 발광하는 상상도

1200℃ 내열로 낮은 열전도율

니치아스가 공업로용 단열재

니치아스는 고내열과 낮은 열전도율을 양립한 공업로용 단열재를 개발했다. 종래의 단열재는 실리카나노입자를 주원료로 해왔다. 이번에 내열성이 높은 알루미나노입자로 바꿈으로써 낮은 열전도를 유지한 채 최고 사용온도를 1200℃까지 높이는데 성공했다. 재료의 조합에 따라 다르지만 1200℃에서의 열전도율은 단열재인 「파인플렉스」와 비교하여 30-40% 정도 낮출 수 있다. 2014년 1월부터 샘플 제안을 시작했다.

지금까지 알루미나 나노 입자는 1200℃에서 결정형태가 코랜덤으로 전이하여 입성장(粒成長)을 해 버렸다. 따라서 내열온도를 1100℃까지밖에 노일 수 없었다. 이번에 독자의 배합기술로 1200℃까지의 내열성을 갖게 할 수 있었다. 1200℃, 24시간의 가열 수축률은 종래의 섬유질 단열재가 약 3%였던 것에 비해 개발품은 약 1%면 충분하다. 로의 슬림화를 위해서는 이 성능으로 로재(爐材)의 두께를 30-50% 정도 삭감할 수 있다. 폭 350밀리× 길이 350밀리×두께 25밀리미터까지의 샘플 제안에 대응한다.

에너지 절약 요구가 높아지는 상황을 배경으로 공업로와 소각로 등의 단열성능 향상이 요구되고 있다 이 회사에서는 최고가열온도가 1150℃라고 하는 광휘소둔로(光輝燒鈍爐)와 1000℃ 이상에서 사용하는 로의 에너지 절약화, 로의 슬림화 등을 주요 타깃으로 용도개발을 추진하고 있다. 일간공업

플라즈마 장치의 시스템 확충

魁半導體, 반송장치 등

魁半導體(京都市 下京區, 사장 田口貢士)는 플라즈마 처리장치의 시스템 판매를 강화한다. 지난 12월에 롤투롤식 필름 반송 장치와 코터(도공기, 塗工機)를 자체 개발, 올 1월부터 유기일렉트로 루미네센스(EL)등 디바이스 필름화 연구 등 차세대 전자 디바이스의 시작(試作)이나 작은 로트 양산용 등에 제안한다. 플라즈마 장치의 인지 보급으로 양산 프로세스에 대한 채용을 기대할 수 있어 시스템 판매에 무게를 두고 있다.

반송 장치는 「RTR-300」. 감아 놓은 PET 등 필름을 플라즈마 처리와 용제 도포하여 롤에 감는 롤투롤식이다. 필름 폭은 최대 300밀리미터까지 대응, 반송 속도는 최대혹도로 1분 10미터의 고속 타입으로 가격은 450만 엔이다.

이 반송 장치에 플라즈마 처리장치와 코터를 조합한 시스템으로 전개한다. 코터는 효율적으로 도포할 수 있는 일렉트로 스프레이식을 개발하는 이외에 슬릿식 등을 조달한다. 절연막의 형성과 부직포의 기능부가 등 일렉트로닉스와 의료 등 폭넓은 업계에서 대학이나 기업의 연구실 이외에 시작이나 작은 로트 양산 수요를 개발하겠다는 생각이다. 연간 30시스템의 판매를 전망하며, 매상고는 2013년 2분기 1억 2000만 엔에 대해 2014년 2분기는 3억 엔을 예상하고 있다.

이 회사는 지금까지 플라즈마 장치 등 연구실용 단체 판매가 메인이었는데, 차세대 디바이스 등 앞으로의 양산 수요의 확대를 전망하고 연속 처리시스템의 라인업을 충실하게 대비하기로 하였다. 일간공업

고대와 현대, 세라믹이 와인을 축제에 운반한다

미국의 첫 추수감사절은 그 기원이 17세기 초, 청교도 이민자들과 원주민들이 함께 감사의 식사를 나누던 것으로 거슬러 올라간다. 역사적인 식사가 있었던 때에 이스라엘 북쪽의 가나안 지방에 있는 연회장이 폐허로 자리잡은지 이미 3000년도 더 되어있었다.

브랜다이스(Brandeis)의 고전학 조교수 Andrew Koh에 의하면, 그 유적지는 놀라울 정도로 깨끗하다고 한다. 대체로 도둑들이 약탈하거나, 이후의 문명이 그 위에 세워지는 과정에서 일부 파괴되었다. 그런 이유로, Koh와 국제적인 공동연구그룹은 기원전 1500년경의 궁전 와인창고를 발굴하며 고대 가나안의 축하연이 어떻게 행해졌는지를 전례 없이 들여다보고 있다.

와인 저장고는 1미터 높이의 세라믹 항아리 40개가 들어간다. 각 항아리는 50리터의 부피가 들어간다. 먼저, 팀은 당시의 와인제조 기술을 이해하기 위해 유기잔류물(Koh의 전문)의 화학적 분석에 집중하고 있다. 왜냐하면, Koh가 전화 인터뷰에서 말했듯이, “잔류물 분석은 최우선이다. 증거물의 민감한 특성 때문이다.” 그 결과로 그는 “세라믹 연구가 뒤쳐져있다.”고 하나, 그룹은 장차 항아리 자체에 대한 연구를 할 것이다.

Koh에 의하면, 항아리는 실용적이며 순전히 기능위주이다. 그는 “잘 만들어졌지만 딱히 특별할 것은 없다”고 한다. 그러나 같은 점토로, 동일한 방식을 통해 만들어진 것으로 보이며, 이로 인해 동일한 공방에서 궁전을 위해 만들었을 것으로 추정된다고 덧붙였다. 와인은 오늘날에도 와인 포도들이 나는 이스라엘 북부 지역의 포도원 지역에서 만들어졌을 가능성이 높다. 포도원은 와인이 항아리에 담겨 궁전으로 운반되어야할 만큼 멀었다.

Koh는 40개의 항아리가 대부분 서로 분간할 수 없었다고 했다. 허나 그룹마다 가장자리가 미묘하게 달랐다. 고고학자들은 가장자리가 다른 그룹이나 많은 양의 와인을 뜻할 것이라 추측한다. 보도 자료에 의하면, 연회장의 용도, 누가 주최했는지, 혹은 왜 궁전이 버려졌는지에 대해서는 알려진 바가 없다.

고대 항아리는 끝으로 갈수록 가늘어지고 끝이 두꺼운 어뢰모양이며 자주 옮겨지기 위한 것은 아니었다. Koh는 항아리들이 보관을 위해 흙바닥에 넣어지거나, 금속이나 목재 대(이는 유적지에 전혀 남아있지 않다)로 지지되었을 것이라고 한다. 팀은 차후의 평가와 암석기재적 분석을 위해 뾰족한 끝으로부터 파편들을 수집하였다.

천년이 넘도록 와인 제조의 기본은 변하지 않은 채로 남았다. 포도, 효모, 그리고 시간이 와인제조자의 특별한 솜씨에 따라 합쳐진다. 와인 전문가들은 시음하는 경험과 포도가 와인이 되는 과정을 추적하기를 즐긴다. 그러나 메르 솔레이 빈야드(Mer Soleil Vineyard, 캘리포니아 주 몬터레이 카운티)의 실버 샤르도네는 와인의 시음자들은 그 어떤 “오크스러움” 감지하지 못 하는데 이 와인은 콘크리트 탱크에서 발효되어 세라믹 병에 넣어져 전달되기 때문이다. MSV(Mer Soleil Vineyard)의 홈페이지(www.mersoleilvineyard.com)에 있는 동영상에 의하면, 그 대신 ‘미네랄한’ 맛을 얻게 된다고 한다.

와인은 콘크리트 탱크에서 발효되어, 세라믹 병에 넣어져 유통된다. MSV의 3대째 와인제조자인 Charlie Wagner 2세는 세라믹 병에서 맥주를 마신 이후로 와인에도 세라믹 병을 쓸 생각을 하게 되었다. 그는 Wines & Vines지와의 인터뷰에서 “이것(맥주병)을 일 년 넘게 보고 있자니, 이 병이 오크통 숙성 아닌 실버 샤르도네에 쓰이는 콘크리트 탱크와 어딘가 닮았다는 생각이 불현듯 떠올랐다.”고 말한다.

와인제조자는 적합한 색, 라벨링 공정, 그리고 충분한 강도를 위해 영감이 된 맥주병의 독일제조사인 MKM과 협력했다. 라벨을 붙이는 것이 까다로운 것으로 드러났다. 압력에 민감한 라벨들은 병에 잘 붙지 않았다. 결국, 그들은 얼음 통에 있는 병에 라벨을 붙여둘 접착제를 찾을 수 없었다. Wagner “우리는 종이 라벨에 대한 아이디어를 버리고 실크 스크린 법을 시도했는데, 그 방법 또한 몇 가지 문제들이 있었다.”고 말했다. 가장 큰 문제는 실크스크린된 디자인을 두 번째 가열할 때 병이 분해된다는 것이었다. 결국, 저소성온도의 안료가 발견되었고 MSV는 세라믹에 와인을 담기 시작했다.

시장은 이 독특한 병에 좋은 반응을 보였고 MSV는 2008년에 1,000 상자를 생산하던 것에서 2011년에는 50,000 상자로 늘어났다. 유리와 비교했을 때 세라믹은 병당 35에서 40센트의 할증 비용이 약간 있다. 하지만 Wagner는 “우리는 이를 아주 좋은 투자라고 생각한다. 이 병이 유리병들에 비해 얻는 시각적인 주목 때문이다. 내게는 이 병이 실제 가격보다 훨씬 고가인 것처럼 느껴진다.”고 한다. 본질적으로, MSV의 세라믹 병은 고대 가나안의 항아리들과 정확히 같은 목적을 수행한다. 바로 와인 양조장에서 연회로 와인을 운반하는 것이다. ACB

그림. 이스라엘의 고대 세라믹 와인 저장 항아리는 기원전 1500년의 것이다. 현대 캘리포니아의 와인 양조장은 특징적인 외형을 위해 세라믹 병을 택했다.

에너지 절약 창문, 더 똑똑하고 저렴해지다

미국 에너지부의 신재생에너지 연구소(National Renewable Energy Laboratory, NREL)의 과학자들은 NREL의 보도 자료에 의하면, “사용자의 쾌적도를 증가시키고 에너지를 절약하는 동안 시야를 확보하는” 창문 단열 필름을 개발하고 있다.

필름은 기존의 저에너지 창문 틴팅 필름처럼 적용될 수 있는 나노미터에서 마이크로미터 크기의 진공 캡슐을 포함하고 있다.

보도 자료는 “초기의 추정치는 밀리미터 두께의 층이 표준 벽 단열제와 동일한 R-20과 같은 값의 뚜렷한 단열효과를 가져온다는 것을 나타낸다.”고 한다. 보도 자료에 의하면, 이 창문 필름이 빌딩의 에너지 사용을 33% 만큼 감소시켜, 에너지를 절약하고 온실가스 배출량을 줄이면서 회수기간이 일 연내가 된다고 한다.

창문 필름은 한 가지 방법이고 상업건물주들이 에너지 소모를 줄이기에 확실히 상대적으로 경제적인 방법이다. 하지만 적절한 온도를 유지하기 위해 태양광의 세기와 다른 환경조건을 조절할 수 있는 ‘스마트 윈도우’는 어떨까? 기술은 열 변색, 광변색, 혹은 전기변색을 통해 태양복사의 투과율을 조절하는 적층 유리 화합물들을 기반으로 한다. 현재의 스마트 윈도우들은 기존 이중창의 면적당 가격의 두 배로 비싸며, 가시광선만 차단한다.

DOE(Department of Energy)의 로렌스버클리국립연구소(Lawrence Berkeley National laboratory)와 협력하는 스타트업 기업 Heliotrope Technologies사는 상대적으로 저렴한 가격에 넓은 범위의 태양복사를 차단하기 위해 ‘밝음, 차가움, 그리고 어두움’의 세 가지 상태를 오갈 수 있는 새로운 전기변색 창문 코팅 기술로 최근 R&D 100 Award를 수상했다. 본사는 이렇게 코팅된 창문은 상태를 오가는 동안 최소한의 전력을 소모하며 태양광차단 상태 둘을 유지하는 데에 거의 아무런 소모가 없다고 한다. 본사에서는 2016년에 소형 상업용 창문을 만들 계획이다. ACB

그림. NREL의 연구자들은 빌딩의 쾌적도를 개선하고 에너지 사용량과 온실가스배출량을 줄일 수 있는 창문 필름을 개발하고 있다.

세라믹 나노그리드 광촉매, 햇빛으로 정화하다

현재 스타트업 기업에 의해 생산 준비 중에 있는, 세라믹 과학자의 연구실에서 만들어진 새로운 제품은 문제가 되는 기름막 위에 그물을 던지는 것만큼이나 간단하게 환경이 기름유출로부터 정화되게 할 수 있다. 뉴욕주립대학교 스토니브룩캠퍼스(State university of New York, Stony Brook)의 재료공학 교수인 Pelagia-Irene(Perena) Gouma는 새로운 구리 텅스텐 산화물 나노그리드 광촉매를 만들어낸 팀을 이끌었다. 햇빛에 활성화되어, 그물은 유출된 기름을 분해하고 생분해성 물질들만 남긴다.

Gouma는 메일을 통해 “나노구조촉매가 석유계 탄화수소를 정화한 것은 이것이 최초,”라고 전한다. “우리의 기술은 가시광선에 반응한다(이는 자외선에 반응하는 산업용 촉매들과는 다른 특성이다). 이 촉매는 정화 이후에 가둬서 회수해야 하는 분산되고 느슨한 나노구조에 의존하지 않기에, 산화촉매시스템으로 재사용할 수 있다. 탄화수소 정화/수질 복원의 생성물들은 무해하고 환경 친화적이다.”

SUNY(State university of New York)의 나노재료 및 센서개발 연구소의 소장인 Gouma는 미국국립과학재단(National Science Foundation)의 보도 자료에서 이 발명이 “태양의 스펙트럼 전체를 이용하며 물에서 오랜 시간 사용할 수 있는데, 이는 현존하는 광촉매들은 할 수 없는 일이다. 우리의 기술은 독특하다. 그리드에 햇빛을 비추면 작동하기 시작하며 계속적으로 사용될 수 있다.”고 말한다. 또한 “선박들이 이 나노그리드 그물을 갖추고서, 각자의 작은 유출들을 처리할 수 있을 것이다.”라고 덧붙였다. Gouma에 의하면, 자기조립 나노그리드들은 주형과 혼합 전기방사의 조합으로 이뤄진 다단계 과정에서 형성한다. 그녀는 보도 자료에 “가열시, 금속 클러스터는 고분자 나노 섬유 안으로 확산되어 단결정 나노와이어가 되고, 그 다음에는 산화되어 사슬의 고리처럼 상호 연결된 금속산화물-세라믹-나노입자를 형성한다.”고 말했다.

Gouma는 나노그리드 광촉매가 기름 유출을 정화하고 천연 가스의 수압파쇄 추출에 사용되는 물과 같은 다른 환경오염물질들을 분해할 것으로 내다보고 있다. 더 일상적인 분야에도 적용할 부분이 있다. 예를 들어 집에서 하는 드라이클리닝이 있다. 보도 자료에 Gouma는 “우리가 현재 사용하는 드라이클리닝공정은 벤젠처럼 정화되고 처리되어야 하는 다수의 오염물질들을 사용한다.”고 말했다. 이 촉매는 현재의 드라이클리닝 방식보다 더 환경 친화적인 드라이클리닝 대체물이 될 수 있을 것이다.

그녀는 사용자들이 단순히 의류에 나노그리드를 올리고 햇빛에 노출시키는 것만으로 깨끗하게 할 수 있을 것이라고 예상한다.

그녀는 “세탁기나 화학약품, 심지어 물도 필요하지 않게 될 것이다.”라고 말했다.

Gouma와 그녀의 팀은 나노그리드 기술에 대한 특허 둘이 출원 중이며 생산을 상업화하기 위해 스타트업 기업을 시작하였다. 그녀는 메일을 통해 “우리는 나노제조공정의 규모를 키우고 나노그리드의 조성과 특성을 최적화하는 데 집중하고 있다.”고 하였다.

나노그리드들은 기름유출에 직접 적용(그리고 회수)할 수 있는 몇 인치 너비의 현재 시트로 생산되고 있다. ACB

그림. 언젠가 기름유출 오염물질 펜스를 과거의 것으로 만들 수도 있을 자기 지원 세라믹 나노그리드 광촉매의 주사전자 이미지.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net