사파이어 단결정 10인치

福田結晶技術硏究所 CZ법으로 세계 최초

福田結晶技術硏究所(仙臺市 靑葉區, 사장 福田承生)은 결정을 성장시키는 방법의 하나인 ‘CZ(초크랄스키)법’으로는 세계 최초가 되는 직경 10인치(약 25센티미터)의 사파이어 단결정 제작에 성공했다. CZ법으로는 직경 8인치의 샘플을 제작하는데 그쳐 있었다. 사파이어 단결정은 발광다이오드(LED)에 사용하는 질화갈륨 기판이나 스마트폰의 반도체에 사용된다. 결정을 크게 하면 기판이나 반도체 제작의 고효율화 저가화에 기여한다. 유리 대체의 깨지지 않는 소재로서 수요도 기대된다. 이 회사는 이러한 요구에 대응하기 위해 제조 원가 절감 등으로 메이커와의 연대를 추진한다.

사파이어 결정의 작성 방법으로서는 도가니 모양의 용기에 원료를 넣고 용융, 성장시키는 Ky(키로프로스)법이 대표적이다. 그러나 위쪽 방향으로만 결정이 성장한다는 점에서 가로빼기로 원주 모양으로 꺼낼 필요가 있어 잉여 부분이 늘어나는 등의 과제가 있었다.

한편, CZ법은 원료를 회전시키면서 성장시키는 방법. 위쪽 방향뿐 아니라 가로와 사선 등 원하는 방향으로 성장시킬 수 있다. 따라서 LED 기판이나 스마트폰의 디스플레이 등 용도에 맞는 형성을 하기 쉽다. 잉여부분도 적다. 성장 속도는 Ky법의 약 5배로 효율적으로 제작할 수 있다.

사파이어의 용융에는 2000℃의 고온이 필요하여 이 회사는 日新技硏(埼玉縣 入間市), 第一機電(茨城縣 北茨城市), 후루야金屬 등 메이커의 협력을 얻어 로 내 구조를 개량, 10인치의 단결정을 제작했다. 현재는 1주일 정도 만에 제작할 수 있다. Ky법으로는 1개월 정도 걸렸다고 한다. 사파이어는 다이아몬드 다음 가는 경도가 있기 때문에 유리의 대신 스마트폰의 디스플레이 커버에 사용할 수 있지 않을까 검토도 진행되고 있다. 이 회사는 2002년에 설립했다. 福田사장이 東北大學金屬材料硏究所 교수 등을 지내면서 축적해 온 결정제작 기술을 바탕으로 연구개발을 하고 있다. 일간공업

다결정 알루미나의 절연내력에 대한 FEA와 ‘최약결함’ 분석

Journal of the American Ceramic Society지의 새로운 논문은 첫눈에 보기에 알루미나의 유전 특성을 평가하는 새로운 방법을 제시하는 것으로 보이나, 알루미나 시편에 있는 결함이 그 유전특성에 어떻게 영향을 끼치는지에 대해서도 밝히고 있다.

논문 “Dielectric Breakdown of Polycrystalline Alumina: A Weakest-Link Failure Analysis”는 유타대학교(University of Utah)의 재료공학교수인 Dinesh Shetty의 연구에 대해서 보고한다. 알루미나는 부도체로써 일상의 점화 플러그에서 정교한 의료기기까지 폭넓게 사용된다.

관통은 절연내력을 초과하여 부분이 파괴될 때 일어날 수 있다. 절연내력을 측정함에 있어서의 주요 과제는 결정립 크기와 기공율과 같은 미세 구조적 특징에서의 시편의 배열과 차이 같은 외적요인들이 본래의 특성보다 더 많은 영향을 줄 수 있다는 것이다. 절연내력을 측정하기 위해 표준화된 시험들은 외적요인이 있는 전계 세기에 있어서의 차이를 고려하지 않는다. 그 예로, 절연내력을 ASTM standard D149-97a에 의해 지정된 대로 평평한 샘플에 평평한 전극으로 측정하면, 전기장이 끝에서 가장 강하다.

Shetty의 팀은 다양한 외적요인들과 그것이 절연내력에 끼치는 영향을 살펴보았다. 외적요인은 전극의 구조와 크기, 절연유의 유전율 및 시편 두께를 포함했다. 그룹은 결과를 평가하기 위해서 Shetty의 전문이며 전형적으로 기계적 특성 분석과 관련된 도구인 유한요소해석(FEA; finite-element analysis)과 최약결함설(weakest-link theory)을 이용하였다.

이 도구들은 팀이 전기장 차이의 효과를 조사할 수 있도록 하였다. “전기장 분포를 주의 깊게 분석하고 절연파괴를 설명하기 위해 국소 전기장을 사용한 것은 우리가 최초였다.”고 Shetty는 전기장에 FEA를 적용하는 것에 관한 전화 인터뷰에서 말했다. 팀은 유한 망을 사용하여 구형 전극과 유전유체를 지닌 다결정 알루미나에 있는 전기장을 계산하였다. 오일인 유체는 아크현상을 방지하고 전계가 세라믹에서의 절연파괴 경로를 찾아낼 수 있도록 한다.

구와 고리 전극을 배열하여, 연구자들은 절연파괴 전계가 전극의 크기에 따라 커지며 전기장이 국소화되면 더 높아진다는 것을 알아냈다. 그 예로, 작은 구형 전극으로 시험된 시편이 있다. Shetty는 이러한 경향에 익숙하다. 그는 “전기응력을 받은 세라믹 표면적 혹은 부피의 변화 효과는 알루미나의 절연파괴가 최약결함 파괴 현상이 취성파괴와 유사한 특성을 나타내고 있을지도 모른다는 것을 보여준다.”고 논문에 밝히고 있다. 논문은 ‘최약결함 파괴’가 ‘극치이론’이며, 모집단의 표본추출에서 모집단 분포와 최저값의 분포 사이의 수학적 관계를 나타낸다는 것 또한 설명하고 있다.

팀은 FEA 결과를 설명하기 위해 두 가지 결함 분포 패러다임, 익숙한 와이블 분포와 라플라스 분포를 고려하였다. 라플라스 분포가 데이터에 잘 맞았다. 와이블 분포는 그렇지 않았다. 이것은 중요한 발견이었다. 라플라스 분포가 표면결함의 분포를 나타냈기 때문이다. 처음에 Shetty는 최약결함이 벌크에 있을 것이라고 예상했다고 한다. 하지만 FEA와 그 적합은 라플라스 분포와 함께 치명적 결함은 표면에 있다는 것을 보였다. 사실 표면으로부터 100μm보다 더 아래에 있는 결함은 아무런 상관이 없다.

표면 결함의 중요성을 알아내고서 팀은 알루미나 시편의 표면에 있는 pit들의 크기가 결정립의 크기와 거의 같다는 것을 알아냈다. 마무리 작업 중에 결정립 뽑힘이 일어날 것을 추측하고, 결정립 뽑힘이 일어나지 않도록 주의를 기울여 시편을 재연마하고서 다시 측정하였다. 팀은 시험을 통해 절연내력이 표면 피트 밀도와 직접적인 상관관계를 지닌다는 것을 확인하였다. 이는 더 나은 표면 상태를 지닌 시편들이 더 높은 절연내력을 지녔음을 의미한다.

Shetty는 절연내력을 측정하는 이 방식이 다른 재료에서도 사용가능할 것이라 생각한다. 전기적 측정이 품질 조절에 응용할 수 있는 공정효과에 대한 정보를 제공했다는 점에서 주목할 만하다. ACB

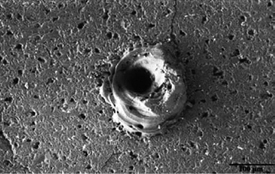

그림. 알루미나의 절연파괴로 인한 대표적인 ‘관통’. 결정립 뽑힘(pull-out)에 의해

형성된 표면 피트(pit)는 명백히 많으나, 빨간색 원으로 표시되어있다.

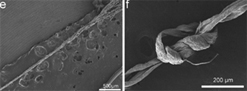

CO 고효율 회수 초경량 산화철

다공성 물질은 흡착, 촉매작용 혹은 조직 성장을 위한 기질 등을 많이 가지고 있는 물질이다. 중국 및 호주 연구팀은 초경량 3D 산화철 프레임워크를 합성하는 방법을 Angewandte Chemie지에 게재하였다(“Ultralight Mesoporous Magnetic Frameworks by Interfacial Assembly of Prussian Blue Nanocubes”). 이 산화철은 두 종류의 나노구조 공극(pore)과 조절가능한 표면 특성을 가지고 있다. 이 초상자성(superparamagnetic) 물질은 다양한 형태로 절단될 수 있으며, 다상 촉매작용(multiphase catalysis) 및 중금속 이온의 제거와 같은 용도로의 사용에 적합하다.

계층적으로 구조화된 공극 시스템(hierarchically organized pore system)을 갖춘 물질이 재료과학자들로부터 많은 관심을 받는 까닭은, 이 시스템이 수 나노미터 크기의 메조포어(mesopore)를 포함하는 마이크로미터 크기의 지름을 갖는 매크로포어(macropore) 층을 이루고 있기 때문이다. 이런 물질의 장점으로는 높은 표면적 및 더 큰 공극을 통과하여 작은 공극에 쉽게 접근할 수 있는 접근성 때문이다. 이런 물질 중 크게 요구되는 성질 중 하나는 산업적 규모로 이 물질을 생산하는 난이도의 수준이라 할 수 있다.

중국(Fudan University) 및 호주(Monash University)의 과학자들은 산업생산 규모로 확장이 가능한 공정을 이용해 250 μm 및 18 nm 공극을 갖는 초경량 산화철 프레임워크를 생산하는데 성공하였다. Gengfeng Zheng 및 Dongyuan Zhao가 이끈 연구팀은 다공성 폴리우레탄 스펀지(polyurethane sponge)를 매트릭스로 사용하고 이것을 yellow potassium hexacyanoferrate (K4[Fe(CN)6])에 담갔다. 가수분해로 인해 Prussian blue (iron hexacyanoferrate)의 입방형 나노결정과 어두운 청색 염료(이것이 스펀지의 모든 표면에 침착되었다)가 되었다. 이후 폴리우레판 스펀지를 열분해(pyroloysis)를 통해 완전히 소각하게 되면 Prussian blue가 산화철로 변환된다. 이 최종결과물은 산화철 입방체의 3D 프레임워크를 구성하며, 결국 산화철 나노입자로 구성된 것으로 메조포어를 포함하게 된다. 매우 경량이기 때문에 협죽도 꽃 위에 240 cm3의 덩어리를 올려놓을 수 있었다.

간단한 수정을 통해 3D 프레임워크의 표면에 강한 친수성이나 강한 소수성을 목적에 따라 부여할 수도 있다. 연구팀은 오염된 물에서 비소 이온을 제거하고 가솔린으로부터 물을 분리하는 방법을 통해 이를 시연해 보였다. 이후 실험에서 코팅된(resol-coated) 산화철 프레임워크는 자체 중량의 150배 이상의 가솔린을 흡수하는 것으로 나타났다.

또한 코팅된 프레임워크는 친수성 반응체와 소수성 반응체 간의 촉매 다상 반응을 위한 나노반응기(nanoreactor)로의 사용에 적합하다. 이런 반응은 보통 공용매와 다양한 상전이 물질(phase-transfer reagent)을 첨가하여 혼합된 후에만 만들어질 수 있다. 코팅된 산화철 프레임워크를 이용해, 반응은 훨씬 빨라지고 부가적인 첨가물질 없이도 선택성이 더욱 증가하여 결과적으로 수율을 높여주게 된다. 이는 메조포어의 소수성/친수성 표면특성을 조절할 수 있기 때문이며, 두 가지 반응물질을 서로 접촉할 수 있도록 해 준다. 촉매는 자성을 이용해 회수할 수 있는데 3D 프레임워크의 산화철 나노입자가 상자성을 가지기 때문이다. GTB

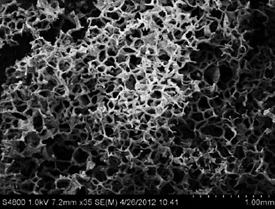

그림1. 초경량 3D 메조포러스 산화철 구조의 SEM 영상

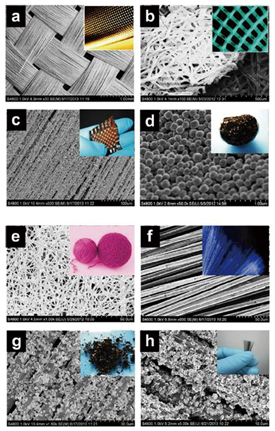

그림2. FESEM 영상: (a,c) 탄소 섬유 직물, (b,d) 누에, (e,g) cocoon felt (면 펠트), (f,h) 유리섬유의 기질 상에 3D 메조포러스 산화 철 물질의 계면 성장 전 후 비교 영상

그림3. 협죽도 꽃 위에 240 cm3의 메조포러스 덩어리를 올려 놓은 모습

京大, 다공성 재료 개발

京都大學 物質-細胞總合시스템據點(iCeMS)의 北川 준교수, 松田亮太郞 특정준교수, 佐藤弘志 조교 등은 일산화탄소(CO)를 효율적으로 받아들여, 혼합가스에서 CO를 분리, 회수할 수 있는 다공성 재료를 개발했다. 지금까지 어려웠던 공장, 자동차에서 배출되는 배기가스에 포함된 CO를 분리한 뒤에 자원화로 연결하는 일과, CO가스의 정제 등을 기대할 수 있다.

연구팀은 금속이온 등을 조합시켜 합성하는 다공성 금속착체(PCP)에, 생체 내에서 헤모글로빈이 산소를 잘 운반한다는 것을 결합시켜 연구에 포인트로 삼았다.

CO와 상호작용하는 구리이온과 유기배위자인 아디도 이소프탈산(酸)을 반응시켜서 PCP를 만들었다. 이 PCP는 터널 모양의 나노 세공의 모양이 변화하여 CO를 찾아내어 흡수한다는 것을 알았다. CO가 구리이온과 결합하여 나노 세공이 커져서 CO가 들어올 공간이 생기는 구조. CO를 인식한 ‘개폐(開閉)’가 가능해지므로 가스 분리 재료로 응용을 전망할 수 있다.

北川 교수는 “낮은 에너지로 고효율 분리가 가능한 재료. 기업 등과 연대하여 새로운 분리 시스템을 만들어 이후 10년 이내의 실용화를 목표로 삼고자 한다.”고 말했다. 일간공업

수소 24시간 연속 발생

고체, 정치형(定置型) 연료전지 개발

롬, 아쿠아페어리(京都市 西京區), 京都大學의 平尾一之 교수는 공동으로 정치형 고체수소원형(固體水素源型) 연료전지를 개발했다. 수소발생원이 될 고체연료의 개량으로 수소를 24시간 연속하여 발생시킬 수 있게 되었다. 연료의 교환이 하루 한 번이면 되기 때문에 산간지역 등 전원의 확보가 용이하지 않은 지역에서의 사용을 전망할 수 있다. 이들 세 단체는 이미 가반식 고체수소원형 연료전지의 개발을 끝낸 상태이다. 용도에 따른 제품개발을 추진함으로써 다양한 시장요구에 따를 수 있다. 몇 년 이내에 시장에 투입할 계획이다.

고체수소원형 연료전지는 수소를 저장하는 것이 아니라 그 자리에서 수소를 만든다는 것이 특징이다. 종래의 납이나 니켈 등의 수소흡장합금을 이용하는 축전지에 비해 경량화를 꾀할 수 있다.

개발한 연료전지는 연료에 금속 알루미늄과 수산화칼슘(소석회, 消石灰) 분말을 고형화한 것을 이용하여 알루미늄의 부식반응을 통해 수소를 발생시킨다. 현행 가반식 제품의 경우에는 연료에 수소화칼슘을 이용하고 있는데, 정치형의 경우는 저렴한 소석회를 사용함으로써 연료비를 대폭 줄일 수 있다고 한다.

연료를 고체로 만들 때 나노기술을 사용하여 특수한 형상으로 만들어서 수소를 24시간 연속으로 천천히 발생시킬 수 있었다. 반응률도 95% 이상을 확보, 실용 레벨을 달성했다. 연료 카트리지를 전지 본체에 세트하는 것만으로 간단하게 발전시킬 수 있다.

이 연료전지는 연료를 세트한 뒤에 실제로 수소가 발생하기까지 몇 분간의 타임러그가 있다. 따라서 전지 본체에 소형 축전지를 탑재하여 수소발생까지의 시간도 전력을 끌어낼 수 있는 카트리지의 개발에도 들어간다.

또 日立造船의 협력을 얻어 수소발생 후에 생기는 화합물을 재이용하여 수소를 다시 발생시키는 기술도 확립했다. 부식반응 후에 생기는 칼슘과 알루미늄 화합물을 고온에서 열처리한 후에 자외선을 조사. 여기에 물을 더한 결과 수소의 발생을 확인할 수 있었다. 平尾교수는 ‘연료순환형 연료전지 개발로 이어질 것’이라고 말했다. 일간공업

배속(倍速)으로 단결정 성장

産總硏 등 SiC분말 개발

産業技術總合硏究所, 太平洋시멘트, 屋久島電工(東京都 中央區, 사장 下泉學)은 종래의 약 2배 빠르기로 파워 반도체용 탄화규소(SiC)단결정이 성장하는 SiC분말을 개발했다. 반응 온도는 기존의 제조공정과 거의 동등. 종래의 SiC분말 원료를 치환하는 것만으로 생산성을 높일 수 있다.

저손실 파워디바이스용 SiC웨이퍼의 제조 원가 삭감을 전망할 수 있다. 太平洋시멘트가 지난해 12월에 개발한 분말의 샘플 제공을 시작했으며 1, 2년 후에 양산화할 계획이다.

SiC분말을 2000℃ 이상에서 가열하여 승화(昇華)하고, 이 기체를 재결정화하여 덩어리 모양의 단결정을 만드는 「승화재결정법(昇華再結晶法)」을 이용한다. 판 모양의 미립자가 모인 형상의 분말을 합성, 승화 가스가 발생되기 쉽도록 하고 또 발생한 가스의 통과성을 향상하여 성장 속도를 높였다.

결정성장 속도는 최대 1시간 당 2.2밀리미터. 현재의 제조공정에서 온도를 크게 바꿀 필요가 없기 때문에 범용성이 높다.

SiC는 종래의 실리콘 반도체에 비해 고효율, 저소비전력의 파워 디바이스용 반도체 재료로 주목되고 있는데, 결정의 성장 속도가 더뎌 생산성 향상이 과제가 되고 있다. 새로 개발한 원료가 실용화되면 문제 해결에 탄력이 붙을 것으로 기대된다. 일간공업

바나듐・인・질소화합물

4.2K에서 초전도 상태로

東大가 발견

東京大學 物性硏究所의 大串硏也 특입준교수 등 연구팀은 안티포스트 페로브스카이트라는 결정구조를 가진 바나듐(V), 인(P), 질소(N)의 화합물 「V3PN」가 4.2K(마이너스 268.9℃)에서 전기저항이 제로가 되는 초전도 상태가 된다는 것을 발견했다. 앞으로 초전도를 발현하는 메커니즘을 해명함으로써 초전도가 되는 전이온도를 높일 수 있을 것으로 보고 있다.

V3PN은 지구의 맨틀의 가장 깊은 곳에 실존한다고 알려진 결정구조인 안티구조. 연구에서는 그 질소가 결손되거나 인이 비소로 바뀌거나 함으로써 전이온도가 크게 변화한다는 것을 알아냈다. 구체적으로는 전이온도가 화합물의 조성에 의해 변화하는 메커니즘에는 결정구조의 2차원성이 열쇠를 쥐고 있다는 것이 판명. 조성을 최적화함으로써 전이온도를 더욱 높일 수 있다고 한다.

앞으로 새로운 고온초전도체의 설계지침을 확립할 가능성이 기대된다. 일간공업

단층 CNT 양산

日本제온, 원가 1/1000

日本제온은 차세대 탄소재료 「단층 카본나노튜브(CNT)」의 상업생산에 나선다. 2015년에 양산 플랜트를 가동한다. 우선 연간 몇 톤 정도의 생산이 될 전망이다. 원가는 종래의 1000분의 1 정도로 단층 CNT는 강인하며 열이나 전기의 전도성이 높은 등 우수한 특성을 가져 캐퍼시터나 연료전지용 등 폭넓은 용도가 기대된다. 이 회사는 단층 CNT의 양산과 함께 일래스터머(탄성 중합체)나 필름 같은 기존 생산품목을 조합시켜서 부재화함으로써 남들보다 앞서 매상을 확대해 사업 우위성을 높일 계획이다.

단층 CNT는 탄소원자로 된 직경 0.3나노 - 4나노미터의 통 모양의 물질. 産業技術總合硏究所의 畠賢治 수석연구원 등이 2004년에 개발한 「수퍼그로스법」을 이용, 이 연구소와 新에너지 産業技術總合開發機構(NEDO)가 공동으로 순도가 99% 이상인 단층 CNT의 연속 생산을 가능하게 했다.

금속 기판에 촉매가 되는 철을 포함한 용액을 도포하고, 화학기상성장법(CVD)로 합성한다. 합성 시에 극미량의 물을 첨가함으로써 고순도의 단층 CNT를 대량으로 제조할 수 있다. 생산 원가는 1그램 당 10만 엔 이상을 전망하고 있다. 지금까지 양산 방법이 확립되지 않아 비싼 원가가 실용화의 걸림돌이 되어 왔다. 또 순도가 높은 단층 CNT의 합성은 어려웠다.

2010년에 産總硏 내에 1시간 당 100그램의 생산 능력을 가진 실증 플랜트를 설치. 각 메이커에 샘플을 제공하며 용도 개척을 추진해 왔다. 현재 복수 기업이 2015년 무렵을 목표로 단층 CNT를 사용한 제품의 실용화를 검토하고 있다. 따라서 원료의 요구가 높아질 것으로 전망, 설비투자 계획에 착수했다.

단층 CNT는 전자재료 이외에도 환경・에너지나 약물송달 시스템(DDS)와 같은 의료용도 등 여러 분야에서 응용이 기대되고 있다. 원료공급 체제가 정비됨으로써 실용화의 움직임이 가속될 듯하다. 일간공업

태양에너지 분야 광촉매 물 분해 연구에서 거둔 성과

세계적으로 에너지와 환경 문제가 심각해짐에 따라, 최근 들어 광촉매(photocatalyst) 물 분해를 통해 수소를 제조하고 이산화탄소를 환원하는 연구가 학술계에서 큰 주목을 받고 있다. 이 중 광촉매 물 분해는 가장 도전적인 과제로 지목 받고 있다. 만약 광촉매 물 분해 분야에서 획기적인 성과가 나타나면 세계 에너지 패턴에 영향을 미칠 수 있을 것으로 전망된다.

광촉매 물 분해를 실현하는 가장 핵심적인 포인트는 ‘고효과적인 광촉매제를 발전시키고 이를 기반으로 고효과 광촉매화나 광촉매화 체계를 구축하는 것’이라고 관계자들은 예상하고 있다.

최근 중국 과학원 다아롄 화학물리연구소 리찬 원사가 주도하는 태양에너지 연구실의 연구진은 BiVO 등 반도체에서 다른 결정면 간의 전하 분리 효과를 발견(Nature Commun., 4, 1432, 2013,Rengui Li, Fuxiang Zhang, Hongxian Han and Can Li et al)한 뒤를 이어 관련 연구를 동채 분야에서 새로운 성과를 올렸다.

반도체 광촉매제의 다른 결정면 간의 전하 분리 효과를 이용하여 산화 환원을 조립 디자인해 이중 프로모터(Dual promoter)가 광촉매제를 다른 결정면에 노출시킴으로써 광촉매제 활성을 두 개 단계 업그레이드시키는 결과를 얻었다. 이를 통해 결정면 간의 광 발생 전하(Photo-generated charge) 분리의 효과와 이중 프로모터의 협력 작용을 확정했으며 또 고효과 광촉매저 합성을 디자인하는데 전략적 근거를 제공할 수 있는 길을 열었다.

위의 연구 성과는 최근 에너지와 환경과학 분야 학술지인 ‘Energy & Environmental Science’(Energy Environ. Sci., 2014, DOI:C3EE43304H, Rengui Li, Hongxian Han, Fuxiang Zhang , Donge Wang and Can Li)에 게재되었다.

전 단계에서 발견된 반도체 광촉매제의 다른 결정면 간의 광 발생 전하 분리 효과를 기반으로 본 연구 과제는 다른 산화와 환원 이중 프로모터가 각기 선택적으로 광촉매제BiVO의 (110)과 (010)이란 같지 않는 결전면에 탑재시켜 광촉매 물 분해의 활성을 두 개 단계 이상 향상되게 하는 것이다.

리찬 원사가 주도하는 태양에너지 연구실의 연구는 연구를 통해 각각 하나의 프로모터 촉매제에 탑재될 경우 활정이 일정한 정도로 업그레이드될 수 있지만 이중 프로모터 촉매제가 선택적으로 특정 결제면에 탑재되었을 경우에만 상호 협력 작용이 일어나 광촉매 물 분해 활성이 대폭 향상된다는 것을 발견하였다.

이와 함께 위와 같은 전략으로 제조된 광촉매제를 광촉매 산화 분해를 이용한 여러 가지 오염물의 반응 중에서도 같는 효과가 나타나 광촉매 활성을 현저하게 높인다는 것을 발견했을 뿐만 아니라 이중 프로모터 촉매제가 다른 결정면에서 선택적으로 답재되어 협동적으로 광촉매 반응을 촉진하는 메커니즘을 확인하였다. 이는 이성적으로 반도체를 기반한 광촉매 체계를 디자인하고 이를 통해 고효과적인 광촉매 물 분해를 실현하는데 새로운 아이디어를 제시해 준다. 한편 본 연구과제는 중국 국가 자연과학기금 중대 포르젝트와 중국 과학기술부 ‘973 프로젝트(기초과학 프로젝트)’의 예산 지원을 받아 수행되었다. GTB

회생 전력량 30% 증가

JR SiC 회로 채용 차량

JR東日本은 2014년 봄부터 철도차량의 주요 회로 시스템에 반도체 소자에 탄화규소(SiC)를 이용한 차량의 운행을 시작한다. 반도체 소자의 소재를 종래의 실리콘에서 저저항이며 고온동작 가능한 SiC로 함으로써 브레이크 시에 발생하는 회생전력량을 30% 정도 증대, 열차 주행 시의 소비전력을 절감하는 등 에너지 절약으로 연결한다. 축전지 구동 전차 시스템을 채용한 신형 차량에 탑재하여 올 봄에 烏山線에서 실용화한다. JR東日本은 2020년까지 소비전력량을 2010년 대비 8% 삭감할 것을 목표로 하고 있어 앞으로 개발한 신형 차량에도 순차 탑재하여 차량의 에너지 절약화를 가속화한다.

새로이 SiC를 이용한 반도체 소자는 철도차량의 주회로 시스템에서 인버터 장치를 구성한다. SiC를 소재로 사용함으로써 인버터 장치에서 전류를 바꿀 때 발생하는 전력을 손실을 억제할 수 있다. 또 고속영역까지 회생 브레이크 영역을 확대함으로써 회생전력의 회수율이 향상되어 에너지 절약으로 이어진다. 주행실험에서는 회생전력량을 종래의 차량에 비해 30% 정도 증가시킬 수 있었다.

SiC 반도체 소자는 가전제품 등에는 일부 사용되고 있으나 철도 차량의 주회로 시스템은 고전압이 되므로 탑재되지 못했다. 기술적인 문제를 극복함으로써 채용할 수 있는 기준이 세워져 올 봄에 영업 운행을 개시하는 烏山線의 신형 차량 「NETrain 스마트 電池군(君)」에 탑재한다.

JR東日本에서는 앞으로 개발할 신형 차량에 대해서도 반도체 소자에 SiC를 사용한 주회로 시스템을 탑재하여 전차 운행의 에너지 절약화를 추진할 계획이다. 일간공업

CNT 고효율 회수

NEDO가 기술 전자디바이스에 응용

單層CNT融合新材料硏究開發機構, 産業技術總合硏究所, 新에너지, 産業技術總合開發機構(NEDO)는 반도체의 성질을 가진 단층 카본나노튜브(CNT)를 약 99%의 순도로 효율적으로 회수하는 기술을 개발했다. 회수율을 종래의 10배 이상으로 향상. 이미 수십 밀리그램 단위에서 샘플 제공을 시작했으며, 전자디바이스나 트랜지스터 등에 대한 응용을 전망하고 있다.

단층 CNT는 직경 0.7나노 - 4나노미터의 통 모양 탄소 소재. 공중에 존재하는 금속촉매에서 단층 CNT를 합성하는 「eDIPS법」으로 만들었다.

합성한 단층 CNT의 분산액을 겔 칼람에 통과시키면 반도체형과 금속형으로 분리된다. 반도체형의 회수율은 30-40% 정도. 지금까지는 칼람에 대한 흡착력이 약해서 회수율은 2-3%였다.

단층 CNT는 탄소원자를 배열방법에 따라 반도체의 성질과 금속의 성질을 보인다. 혼합물로 합성되므로 이용 시에는 단층 CNT를 분리할 필요가 있는데, 높은 순도로 효율적으로 회수하는 방법을 확립되지 못했다. 이번에 용액의 수소이온농도(pH)에 따라 흡착력이 달라진다는 분리 원리를 해명함으로써 회수율을 향상시킬 수 있었다.

용액의 성질을 바꾸면 회수할 단층 CNT의 성질과 순도, 수율(收率) 등의 제어가 가능. 샘플 제공처를 확대하여 조기 실용화할 계획이다. 일간공업

세라믹 코팅

長岡技科大 등

저가 기술 개발

長岡技術科學大學은 中部키레스트(大阪市 阿倍野區), 日鐵住金하드(東京都 江東區)와 공동으로 종래 방법에 비해 저가로 세라믹스 코팅을 할 수 있는 기술을 개발했다. 금속착체를 원료로 하여 프레임 용사(溶射) 장치를 사용해서 기재에 세라믹스 막을 형성한다. 몇 초 만에 두께 수십 마이크로미터의 코팅이 가능하다. 건조물의 외벽에 광촉매 재료를 도포할 때나 반도체 제조장치 내부부품의 산화이트륨 코팅 등에 응용을 기대하고 있다.

세라믹 코팅은 세라믹 가루를 고온에 녹여서 기재에 분무하는 플라즈마 용사가 주류인데, 용사 장치는 5000만 - 1억 엔으로 고가이다. 수백만 엔 정도의 프레임 용사 장치로는 세라믹 분말을 녹이지 못해 세라믹 막의 형성이 곤란했다.

개발한 신기술은 원료로 세라믹 분말이 아니라 금속 이온과 유기화합물로 구성하는 금속착체를 채용하여 프레임 용사 장치에 의한 코팅을 가능하게 했다. 아세틸렌・산소프레임(불꽃)이나 수소・산소프레임 안에 금속착체를 공급하고 프레임 속에서 금속착체를 분해. 금속이 용해, 산화하여 기재에 튀어서 막이 형성되는 구조이다.

스테인리스 판에 산화이트륨막을 형성하는 실험에서는 4초 만에 두께 9.5마이크로미터, 기공률 5%의 치밀한 막을 형성할 수 있었다. 長岡技術科學大學의 齊藤秀俊 교수는 “원료 이외에는 기존 장치로 대응할 수 있다. 여러 분야에서 활용했으면 좋겠다.”고 말했다. 일간공업

토소(東ソ), 미국에 생산 설비

반도체 재료 450㎜ 웨이퍼 대응

토소는 2014년 12월에 미국에서 직경 450밀리미터의 차세대 반도체 웨이퍼용 스팩터링 타깃을 생산하는 설비를 신설한다. 10억 엔 정도를 투자하여 미국 자회사인 토소 SMD(오하이오주)에 전용 건물을 신설. 생산설비 이외에 평가용 설비를 도입한다. 동 450밀리 웨이퍼는 미국 인텔 등이 2018년 무렵 양산을 시작할 예정이다. 반도체 장치 메이커도 대응장치의 개발을 진행하고 있으므로 초기 양산에 대응할 수 있도록 한다.

스팩터링 타깃은 진공 속에서 아르곤이온을 충돌시켜서 반도체 기판에 박막으로 전극을 만드는 재료이다. 토소는 자회사인 토소 스페셜리티메터리얼(山形市)에서 액정, 태양전지, 터치패널용, 토소 SMD에서 반도체용을 각각 생산하고 있다.

토소 SMD는 이미 동 450밀리용 샘플 출하를 시작했는데, 수요가 한정적이므로 생산공정의 일부를 외부 위탁하고 있었다. 단 반도체 장치 메이커 등이 450밀리 웨이퍼용 양산 실험 설비의 설치를 위한 움직임을 강화하고 있기 때문에 건물 신설로 일관 생산할 수 있는 체제를 구축하여 앞으로 수요 증가에 대응해 증강도 해 나갈 계획이다.

현재 반도체 웨이퍼는 동 300밀리미터가 주류를 이루고 있다. 반도체 산업은 미세화로 생산 원가의 삭감을 추진해 왔는데, 최첨단 회로선폭인 10나노미터 후반보다 미세화하고자 하면 기존의 기술의 연장으로는 대응이 어려워진다.

따라서 웨이퍼를 크게 함으로써 생산효율을 높이려고 인텔 이외에 한국의 삼성, 대만의 TSMC가 동 450밀리미터의 공장건설을 계획하고 있는 것으로 예상된다. 일간공업

반도체용 봉지재(封止材)

교세라케미컬, 스마트폰용

시트 모양 제품화

교세라케미컬(埼玉縣 川口市, 사장 澤井和弘)은 스마트폰에 탑재되는 반도체 팩키지용으로 얇은 시트 상태의 봉지제를 제품화했다. 유연성이 있고 넓고 균일하게 형성할 수 있으며 반송(搬送) 시에도 파손될 우려가 없다. 스마트폰의 고기능화에서 요구되고 있는 반도체의 저배화(低背化)와 생산효율 향상으로 이어진다. 이미 반도체 메이커 등으로부터 문의가 오고 있다. 2015년도에 반도체 봉지재의 매상고를 100억 엔으로 끌어올린다.

독자의 재료배합기술을 응용하여 에폭시 수지 등 일반적으로 사용되고 있는 열경화성 반도체 봉지재와 같은 재료를 사용하면서 분량 등을 연구하여 유연성을 갖추었다. 두께는 0.1밀리 - 1.5밀리미터, 사이즈는 최대 500밀리× 450밀리미터까지 대응할 수 있다. 기존의 설비를 조합시키는 등으로 수주에 맞추어 양산할 수 있는 체제를 갖추었다.

교세라케미컬은 전자부품용으로 유연성이 있는 보호용 시트를 개발하고 있으며, 이것을 반도체 봉지재용으로 응용했다. 지금까지는 반도체 봉지재로서 고형 수지나 파우더 상태의 수지, 액상수지 등을 사용하는 것이 일반적이었다.

반도체는 스마트폰용을 중심으로 저배화가 진행되고 있는 이외에 한꺼번에 많은 반도체를 처리하여 원가를 낮추고자 하는 수요가 늘고 있어 개발해 왔다.

반도체 봉지재의 세계시장은 약 1000억 엔으로 住友벡라이트나 日立化成, 파나소닉 등 일본 메이커가 높은 점유율을 차지한다. 교세라는 점유율 7-8%에 머물러 있지만 타사에 앞서 특색 있는 시트 모양의 봉지재를 제안함으로써 차별화를 꾀하여 매상 확대로 이어나가겠다는 계획이다. 일간공업

강도 높인 SiC부재

항공, 우주분야용 토카로, 1300℃ 내열

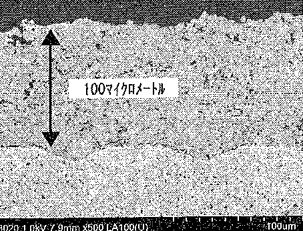

카로는 탄화규소(SiC)의 표면에 알루미나와 이트리아 등을 두께 100마이크로미터의 층을 피막하여 내열성, 내식성이 우수한 고강도 SiC부재를 개발했다. 지난 2월 1일부터 발매를 시작했다. 열팽창률이 다른 물질들을 서로 높은 밀착력으로 피막, 굴곡 강도는 SiC와 동등하며 1300℃에서 견딜 수 있다. 고효율화와 경량화를 실현한다는 점에서 각종 산업용 가열, 소성기기 등에 채용을 전망한다.

앞으로 내열성이 높은 지르코니아와 내식성이 우수한 뮤라이트 등 새로운 산화물세라믹스에 의한 부재에 대해서도 개발하여 항공, 우주와 에너지 분야에 대한 확대를 도모한다.

이 부재의 개발에는 日本파인세라믹스(仙臺市 泉區, 사장 若林俊克)가 협력했다. SiC부재와 피막의 밀착력을 높이기 위해 부재 표면을 거칠게 깎거나 하여 저하하는 부재의 강도를 산화처리로 수복하면서 높은 밀착력을 유지했다.

이 회사의 실험에서는 2013년 2월 개발한 종래품에 비해 밀착 강도는 7.43메가파스칼에서 6.23메가파스칼로 내려갔지만 강도에는 지장이 없으며, 굴곡 강도는 367메가파스칼에서 459메가파스칼로 25% 높아져 SiC부재 자체(495메가파스칼)과 동등했다고 한다.

개발한 SiC부재는 니켈합금에 비해 무게는 4분의 1로, 냉각 없이 1300℃까지 견딜 수 있다. 터빈브레이드에 사용하면 발전 터빈이나 항공기 엔진의 고효율화와 경량화를 꾀할 수 있다. 현재 항공, 우주와 에너지 분야에서는 내열성, 내식성이 우수한 SiC부재에 대해 높은 레벨의 강도도 요구되어 왔다. 일간공업

그림. 알루미나코팅 SiC부재 단면 조직의 전자현미경 사진

알맹이가 늘어선 나노 입자

마이크로파로 제조

전자부품 재료의 조제(助劑)로

마이크로波化學

大阪大學에서 시작된 벤처인 마이크로波化學(大阪府 吹田市, 사장 吉野嚴)은 전자부품의 미소화(微小化)에 중요한 레아어스(희토류) 산화물의 초미립자를 마이크로파를 사용하여 제조하는 프로세스를 확립했다. 지금까지는 어려웠던 나노미터 사이즈이며 크기가 일정하고, 박막원반 모양이므로 첨가・도포에 의한 치밀한 고기능 재료의 개발로 이어질 것으로 기대된다. 岩谷産業이 판매를 담당하여 우선 산화이트륨으로 샘플 공급을 시작했다.

미립자는 직경 10나노 - 60나노미터로 두께 1나노 - 2나노미터. 휴대전화에 사용하는 적층 콘덴서나 발광다이오드(LED)등의 소형 전자부품에 사용하는 질화알루미늄, 질화규소에 첨가하는 조제로서 유망하다. 미세하며 얇기 때문에 치밀한 막 형성 등에 대한 이용을 전망할 수 있다. 세륨이나 네오듐 산화물도 합성할 수 있다.

제조는 전자레인지에 사용되는 전자파인 마이크로파를 다른 이트륨 화합물 용액에 조사하여 화학반응 시킨다. 원료물질이 마이크로파를 흡수하여 반응액 속에서 한꺼번에 핵이 생긴다. 조사를 멈추면 반응이 즉시 정지하여 입자의 크기가 일정하게 된다.

통상의 외부 가열로는 용기 주변에서 입자가 성장하므로 크기가 일정치 않아, 일정한 크기를 나누는 처리가 필요하다. 산화이트륨은 분쇄하여 곱게 만든 제품이 있는데, 단단해서 분쇄가 어렵고 크기가 제각각이다. 레아어스의 수입 판매를 담당하는 岩谷産業에서는 중국산과 다른 고부가가치 제품으로 취급한다.

마이크로波化學은 마이크로파를 사용한 화학합성을 주업종으로 하는 유니크한 기업. 에스텔 제조법의 실용화를 끝냈는데, 무기재료는 이번이 처음이다. 일간공업

투과율과 도전성 양립

투명전극재료 개발

關東學院大學의 本間英夫 명예교수 등은 높은 투과율과 도전성을 양립시킨 새로운 투명전극 재료를 개발했다. 무전해의 도금 기술을 활용하여 구리 패턴의 폭을 0.4마이크로미터로 미세화하는데 성공했다. 투과율 90%, 저항치 0.5옴을 달성했다. 투명전극은 주로 터치패널에 사용된다. 고감도로 고정세(高精細)한 대형 스크린의 제품화로 이어진다.

수지 등의 절연재료나 복잡형상 부품에 금속을 입히는 무전해 도금 기술을 응용했다. 도금을 성장시킴으로써 패턴을 형성(배선)한다. 저저항 성능이 우수한 구리 패턴을 미세형성하므로 투과율과 도전성능이 높다. 터치패널에 일반적으로 사용되고 있는 인듐・주석화합물(ITO)전극에 비해 저항값은 약 200분의 1이 된다. 또 희소금속(레아메탈)인 인듐이 필요치 않다. 기존의 설비로 패터닝할 수 있다는 점에서 진공장치를 이용하는 ITO의 스팩터링 가공보다 제조 원가를 낮출 수 있다.

ITO전극은 저항값이 높기 때문에 대화면 디스플레이에는 적합하지 않다고 알려져 있다. 한편, 구리 페이스트를 사용한 전극은 저항을 낮출 있지만 미세화가 어렵기 때문에 투과율이 과제였다.

현재 복수의 민간기업과1컨소시엄을 결성하여 터치패널이나 유기일렉트로 루미네센스(EL), 반도체를 프린트 기판에 접속하기 위한 「글라스 인터포저」등에 대한 응용을 검토 중이다. 디스플레이용 터치패널은 대화면화, 실내외에서의 고정세 화상의 재현성 향상 등이 요구되고 있다. 일간공업

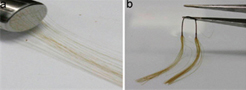

스마트 직물을 만드는 그래핀 산화물

호주와 아일랜드 연구진은 새로운 유형의 실을 개발했다. 그래핀 산화물로 만들어진 실은 착용할 수 있는 “스마트(smart)” 직물을 만드는데 이상적이다. 이 실은 강하고 높은 전도성을 가지고 있다. 또한 현재까지 보고된 그래핀 기반의 구조에서 가장 높은 커패시턴스를 가지고 있다.

스마트 섬유는 강하고 유연하며 가벼운 실을 기반으로 만들어진다. 이러한 섬유는 직물 속에서 전극의 일부로서 역할을 하고, 그들을 집적된 커패시터와 배터리에 적용한다면 에너지를 효율적으로 저장할 수 있다. 과학자들은 탄소 나노튜브와 그래핀으로 실을 만듦으로써 이 분야에서 큰 진보를 이루었지만, 대부분의 이런 섬유들은 여전히 이상적이지 않다. 특히, 이런 섬유가 가질 수 있는 최고의 커패시턴스 값은 265 F/g인데, 이것은 그래핀 기반의 구조가 가질 수 있는 이론적인 값인 550 F/g에 훨씬 미치지 못한다.

울런공 대학(University of Wollongong)의 연구진은 그래핀 산화물과 환원된 그래핀 산화물로 원사와 섬유를 만드는데 성공했다. 이 섬유는 매우 유연하고 가벼울 뿐만 아니라 410 F/g의 높은 전기화학적 커패시턴스를 가진다. 지금까지 그래핀 기반의 커패시터의 3차원 구조들은 주로 그래핀 ‘페이퍼(paper)’와 마이크로-슈퍼커패시터로 제한되었기 때문에, 이 구조는 그래핀 산화물으로부터 최초로 만들어진 것이다. 또한 기존의 재료들은 흥미로운 특성을 가지고는 있지만 지능형 의복을 만들 때는 실용적이지 않았다.

이번 연구진은 매우 큰 그래핀 산화물 시트의 액정으로부터 그래핀 실을 제조하는데 새로운 습식 방사 기술을 사용하였다. 이 그래핀 실은 무제한적인 길이로 만들어질 수 있고, 큰 다공성을 가지면서도 매우 치밀한 구조를 가지고 있다. 또한 기계적으로 강하고 유연하다. 이 실은 슈퍼커패시터를 위한 빌딩 블록으로서 직접 사용될 수 있고, 29 GPa 이상의 영률(Young’s modulus)을 가질 정도로 매우 강하다. 또한 그들은 약 2500 S/m의 높은 전기 전도성을 가지고, 매우 큰 표면적을 가지고 있다(그래핀 산화물의 경우에 2600 m2/g이고 환원된 그래핀 산화물의 경우에 2210 m2/g이다). 섬유를 통해서 이온이 저항 없이 상당히 빠르게 이동할 수 있기 때문에 그래핀 산화물 전극당 410 F/g의 높은 커패시턴스를 달성할 수 있었다.

그래핀 산화물로 만들어진 실은 재생 가능하고 착용할 수 있는 차세대 다기능성 에너지 저장 시스템에 매우 유용하게 적용될 수 있을 것이다. 이 실을 만들기 위한 방법은 간단하고, 이런 구조를 대량 생산하는데 매우 적합하다.

이 연구에는 더블린시티 대학(Dublin City University)과 시드니 대학(University of Sydney)의 연구진이 포함되었다. 이번 연구팀은 지능형 직물에 적용하기 위해서 자기 조립되고 분자적으로 정렬되는 그래핀 기반의 하이브리드를 제조할 수 있는 손쉬운 방법을 찾고 있다. 이 연구결과는 저널 ACS Nano에 “High-Performance Multifunctional Graphene Yarns: Toward Wearable All-Carbon Energy Storage Textiles” 는 제목으로 게재되었다. GTB

그림 1. (a) 다중 홀 방적돌기(multihole spinneret)를 사용해서 제조된 그래핀 산화물 실.

(b) 각각의 필라멘트 속에서 쉽게 분리되는 건조된 실.

.jpg)

그림 2. (c) 불균일한 모양을 가진 그래핀 산화물 섬유. (d) 많은 그래핀 산화물 섬유로 구성된 실.

그림 3. (e) 짜지 않은(unwoven) 그래핀 산화물 실.

(f) 매듭이 있는 실. 이것은 제조된 구조가 매우 유연하다는 것을 보여준다.

차세대 연료전지 및 전해조를 위한 새로운 나노촉매

차세대 연료전지와 알칼리 전해조의 큰 발전을 가져다 줄 새로운 연구결과가 발표되었다. 바이메탈 나노촉매의 발견으로 시작된 이번 성과는 미국 에너지부(Department of Energy, DOE)가 2017년 개발을 목표로 진행되고 있는 프로젝트의 중간결과이기도 하다. 새로운 촉매는 속이 빈 백금과 니켈로 구성된 폴리히드랄 나노프레임 구조를 이루고 있다. 3차원의 촉매 표면 구조체는 오늘날 연료전지와 알칼리 전해조에 가장 보편적으로 사용되는 백금보다 훨씬 저렴하면서도 효율성은 뛰어난 것으로 확인되었다. 이번 연구는 DOE 로렌스국립버클리연구소와 아르곤 국립 연구소의 협력 연구로 진행되었다.

“우리는 이번에 백금과 니켈의 바이메탈 나노결정으로 이루어진 내구성이 우수하고 고활성의 새로운 전극촉매를 개발했다”고 버클리연구소 재료과학부의 화학교수이자 이번 연구 프로젝트의 책임자인 Peidong Yang 교수는 설명했다. “이번 촉매는 표면에 백금이 풍부하게 분포된 3차원 공동 나노프레임 구조를 이루고 있다. 산소와 수소의 산화 환원 반응에서 요구되는 많은 양의 백금의 양을 줄일 수 있어서 차세대 촉매 설계에 있어서 비용 절감을 가져다 주는 동시에 활성도는 증가시킬 수 있다는 장점을 가지고 있다”고 밝혔다.

연료전지와 전해조는 이산화탄소를 비롯한 다른 대기 오염 물질의 배출량을 줄이기 위한 수단으로 그 수요가 급격히 증가하고 있다. 이러한 기술은 산소 환원 반응(연료전지), 수소 발생 반응(전해조)을 기반으로 이루어진다. 현재 두 반응을 위한 최고의 촉매는 탄소가 함유된 백금 나노입자이다. 효율성은 매우 높지만 가격이 비싸서 큰 규모에서는 그 사용이 제한될 수밖에 없다. 연구진은 이러한 문제를 해결할 수 있는 새로운 촉매를 개발하는 연구를 진행했다.

“이번 연구는 귀금속의 사용량을 최소화하여 비용을 절감할 수 있는 고성능 전극촉매 기술 개발에 초점을 맞추었다”고 Yang 교수는 설명했다. “초기 연구에서 우리는 백금 나노입자가 표면에 형성된 소재가 단순히 벌크 형의 백금/니켈 합금보다 촉매의 활성도가 높다는 것을 발견했다. 그러나 이러한 백금을 전기화학적인 방법으로 표면에 나노 코팅하는 것은 매우 어려운 일이다. 우리는 백금 나노입자를 이용하여 표면적을 높이는 동시에 촉매의 성능을 높일 수 있는 기술 개발을 위해 노력했다”고 Yang 교수는 말했다.

연구진은 이번에 백금과 니켈을 이용하여 속이 빈 나노결정 폴리히드랄 바이메탈 구조체를 만들었다. 고상의 폴리히드랄 나노구조체는 올레일아민(oleylamine)에서 합성되어, 헥산과 클로로포름과 같은 솔벤트에 2주 동안 담겨있었다. 솔벤트는 나노구조체를 부식시키는 역할을 했다. 이렇게 부식된 12면체 나노구조체는 아르곤 가스를 이용한 어닐링 처리 과정에서 그 표면에 백금이 풍부한 나노구조체로 바뀌었다. 기존의 강한 산화제를 이용한 부식으로 만들어진 속이 빈 나노구조체와는 달리 이번 기술은 어닐링을 통해서 대기 중에서 진행되었다. 이번의 백금/니켈 나노구조체는 고활성의 전극 촉매로서의 새로운 잠재적인 가능성을 보여주고 있다. 또한 귀금속의 사용량을 크게 줄인 이번 공정은 그 기술적 활용성이 매우 높다.

이번 연구결과는 속이 빈 나노구조체를 만드는 새로운 방법이다. 이번 연구는 바이메탈을 이용하여 진행되었지만 향후 3가지 이상의 금속을 이용하여 전극 촉매를 만드는 데에도 활용될 수 있을 것으로 기대된다고 연구진은 밝혔다. 이 연구결과는 저널 Science에 “Highly Crystalline Multimetallic Nanoframes with Three-Dimensional Electrocatalytic Surfaces”라는 제목으로 게재됐다. GTB

그림. 백금/니켈의 폴리히드랄 12면체 나노구조체가 만들어지는 과정의 개략도(위)는

아래 투과형 전자현미경의 사진과 일치하는 것을 확인할 수 있다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net