Special AX 시대 선도하는 전력반도체 기술 개발 동향(2)

8인치 SiC 전력반도체 공정 적용을 위한 고온·고에너지 Implantation 공정 개발

이남석_포항공과대학교 나노융합기술원 연구교수

신훈규_포항공과대학교 나노융합기술원/반도체공학과 교수

1. 머리말

실리콘 카바이드(Silicon Carbide, 탄화규소)는 규소와 탄소로 이루어진 14족 화합물 반도체로 원소기호는 SiC이다. 반도체라는 특성 덕분에 향후 첨단 반도체 제조공정에서 광범위하게 사용될 수 있는 소재이기 때문에 산화알루미늄(Al2O3), 이산화지르코늄(ZrO2), 질화규소(Si3N4)와 함께 뉴세라믹(New Ceramic) 이 용어는 기존의 도자기나 벽돌 같은 전통적인 세라믹과 차별화하여, 산화 알루미늄, 이산화 지르코늄, 질화 규소, 탄화 규소 등 첨단 기술에 사용되는 고기능성 세라믹 재료들을 지칭하는 비공식적이고 포괄적인 표현입니다.

이라는 명칭으로도 불린다.

SiC는 규소와 탄소가 1:1로 결합되어 화학적으로 매우 안정되어 있고 물리적으로도 매우 딱딱한 재료이다. 재료의 구조에 따라 전기적으로 고전압에 일반 실리콘보다 10배 이상 더 견딜 수 있기 때문에 고전압과 고열이 발생하는 전자소자에 사용되기에 적합하고, 물리적으로나 화학적으로 여러 가지 장점을 갖고 있는 반도체 소재로 현재 전력반도체 소자와 관련하여 많은 연구개발이 이뤄지고 있다[1-3].

SiC는 실리콘에 비하여 약 3배의 밴드갭(3.26eV)과 10배 이상의 항복전계, 3배 이상의 열전도도를 가지는 이른바 와이드밴드갭 반도체(wide bandgap semiconductor)이다. 전력반도체에 사용될 물질로 거론되는 와이드밴드갭 소재로는 SiC, GaN, 다이아몬드 등 여러 반도체 재료들이 있으나 에피탁시 및 반도체 단결정 성장 등 재료기술의 성숙도, 소자 제조공정 상의 용이성 면에서 SiC가 여타 재료들을 압도하고 있으므로 현재 실리콘을 대체할 수 있는 가장 유력한 전력반도체 재료로 간주되고 있다[4,5]. 이러한 특성 덕분에 SiC 소자는 고전압, 고온, 고주파 환경에서 뛰어난 효율과 신뢰성을 발휘할 수 있다. 그러나 SiC는 이온주입(implantation, 임플란테이션)시 높은 결정결함 생성과 낮은 도핑 활성율이라는 근본적 한계를 지닌다. 이 문제를 극복하기 위해 고온·고에너지 이온 임플란테이션 기술이 필수적으로 도입이 요구됨으로 관련 공정기술개발에 대해 소개하고자 한다.

2. SiC 고온·고에너지 Implantation 공정

2.1 SiC 개요(구조)

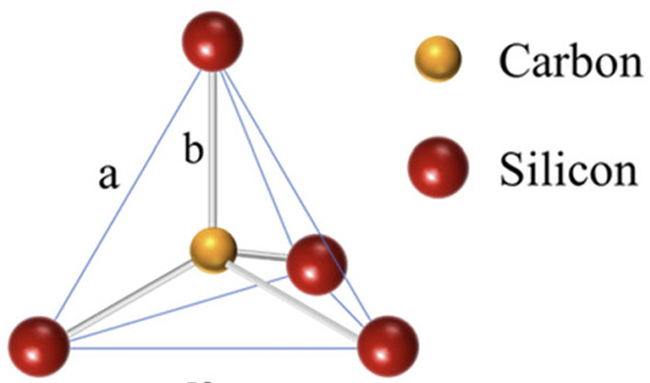

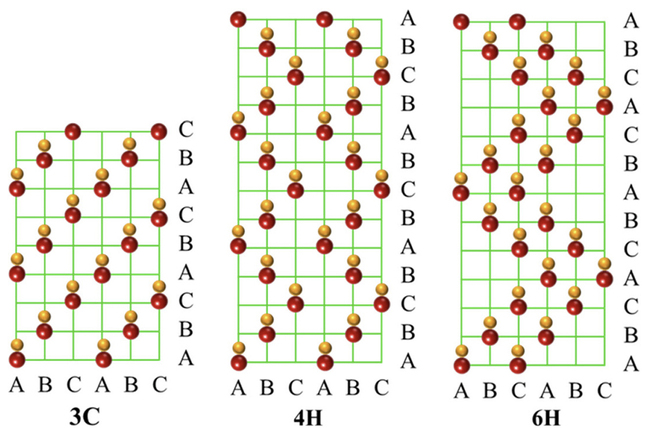

SiC는 실리콘과 탄소가 사면체로 공유결합을 하고 있는 구조이다. 전자 한 쌍을 서로 공유하며 sp3 오비탈을 만든다. 이러한 실리콘과 탄소 결합이 크게 세 가지 다른 위치에 위치할 수 있는데 이를 간단히 A, B, C라고 부르고, 각각의 층은 오직 하나의 사면체를 갖는다. 사실 SiC는 200개가 넘는 적층 구조를 가지고 있다고 알려져 있고, 그중 가장 대표적인 세 가지 구조를 그림 1에 나타내었다[6].

SiC는 c-축에 해당하는 (0001) 방향으로 정사면체가 쌓이는 구조에 따라 입방형(Cubic), 육방형(Hexagonal), 능면형(Rhombohedral) 등이 있다. 결정학적으로 Zinc Blend 구조를 가지는 Cubic 상인 경우를 β상(Phase)이라고 하며, 그 외 Wurtzite 구조를 가지는 Hexagonal, Rhombohedral 상을 모두 α상이라 한다[7-9]. Si-C 단위층의 적층 주기를 숫자로 가장 앞에 표시한 후, 결정구조에 따라 C는 Cubic, H는 Hexagonal, R은 Rhombohedral로 표기한다. 예를 들어, 그림 1에서 적층 주기가 ‘ABCABC…’ 식으로 Cubic 구조를 가진다면 3C-SiC, 적층 주기가 ‘ABCBABCBA…’ 그리고, ‘ABCACBABCACB…’ 식으로 Hexagonal 구조를 가진다면 각각 4H-SiC, 6H-SiC로 표기한다[7].

그림 1. SiC fundamental crystal structure와 적층 순서에 따른 3C-, 4H-, 6H-SiC[6]

3C-SiC 구조는 상대적으로 높은 전기 전도도를 가지고 대량생산이 용이하다는 장점이 있지만 고온에서의 안정성이 떨어진다. 반면 4H-SiC 구조는 전기적 특성이 우수하고 고온 환경에서의 안정성이 뛰어나며, 특히 고전압, 고온 전력반도체 소자에 많이 사용되는 장점이 있다. 6H-SiC 구조는 4H-SiC와 비슷하지만, 더 많은 주기적인 특성을 가짐으로 고온 환경에서의 성능이 뛰어나 주로 고전압, 고주파 수동 소자에 사용된다.

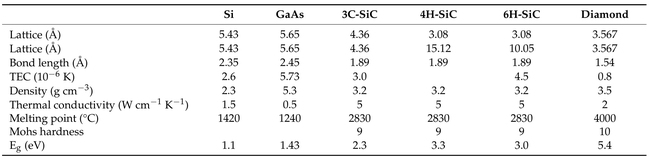

표 1. SiC와 다른 반도체의 전형적인 특성[10]

표 1에는 SiC와 여러 경쟁 재료들의 소재 특성을 표기하였다. 각 재료의 특성에 따라, SiC는 고온, 고전압 소자 및 전력 전자 분야에서 강점을 보이고 있다.

차세대 전력반도체 시장은 전기차, 신재생에너지, 산업용 전력변환장치 확대에 따라 급격히 성장하고 있다. 기존 Si 기반 소자는 한계전계 및 열전도도 측면에서 고전압·고온환경에 부적합하여, SiC 소재가 그 대안으로 부상하였다. 그러나 SiC는 결정결합 에너지가 높고, 이온주입 시 발생하는 결정손상이 쉽게 복원되지 않으며 도핑 활성화율이 낮은 문제가 있다. 이러한 특성은 공정 윈도우(반도체 소자 제작에 미치는 공정변수 범위의 조합)를 좁게 만들고, 대구경(8인치) 웨이퍼 양산 시 균일도 및 수율 확보에 큰 도전과제로 작용한다.

따라서, 고성능 SiC 전력소자 제조를 위해서는 결정손상 억제·활성화율 향상·접합 형성깊이 제어를 동시에 만족시키는 고온·고에너지 이온 임플란테이션 공정기술 확보가 필수적이다. 이온 임플란테이션(Implantation)은 반도체 소자 내에서 특정 위치에 도핑 원소를 정밀하게 주입하는 핵심 공정이다. SiC의 경우 밴드갭이 넓고 결합력이 강하기 때문에, 상온에서의 이온 주입은 결정손상과 활성화 저하를 초래한다. 이에따라 웨이퍼를 가열한 상태(400–600 °C)에서 주입하는 고온 임플란테이션이 개발되었다.

또한, 고전압용 SiC 소자는 수 μm 깊이의 접합이 필요하므로 수백 KeV~수 MeV 급 고에너지 임플란테이션을 적용해야 한다. 이 두기술의 결합은 SiC 전력소자의 성능과 신뢰성을 좌우한다.

-----이하 생략

<본 기사는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2026년 1월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF 전체를 열람하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net