분자크기의 경주용 자동차

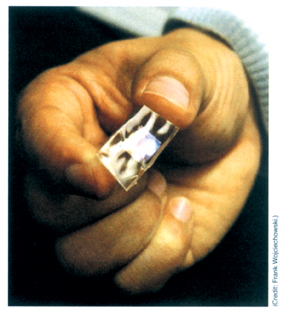

Rice University의 연구팀은 나노사이즈의 초소형 경주용 자동차를 만들어 냈다고 발표했다. “우리는 경주용 자동차와 비슷한 모양을 지닌 나노사이즈 분자자동차를 제작했습니다.” Rice University의 화학자이자 본 연구의 책임자인 James Tour는 이야기 했다. “우리가 제작한 분자 자동차는 작은 앞바퀴와 큰 뒷바퀴를 가진 경주용 자동차와 흡사한 구조로 설계되었습니다.” 연구팀이 개발한 분자자동차는 인간의 머리카락 굵기의 1/000의 크기를 지니며 열 또는 전기장을 가해주는 방식으로 구동시킬 수 있다. Bucky Ball이라는 이름으로 불리는 구형 분자는 탄소원자 60개가 결합된 형태의 물질로 분자자동차의 뒷바퀴 역할을 한다. 분자자동차는 잘 포장된 도로 역할을 하는 금으로 만들어진 박막 층 위를 달리게 되는데 이때 Bucky Ball은 금 원자와의 화학적 반응을 통해 분자 자동차가 금으로 만들어진 트랙에서 벗어나지 않게 해주는 역할을 한다. 반면 분자자동차의 앞바퀴는 트랙에 서 잘 미끄러져 나갈 수 있는 P-carborane라는 물질로 구성된다. James Tours의 연구팀에 따르면 최초로 만든 분자자동차의 경우 4개의 바퀴가 모두 Bucky Ball로 구성되어 있었는데 이 경우 Bucky Ball과 트랙과의 인력이 너무 커 분자자동차의 구동을 위해 400℉이상의 열을 가해야 했으며 이에 반해 P-carborane을 분자자동차의 바퀴4개에 모두 사용했을 경우엔 마치 얼음 위를 달리는 자동차처럼 제 멋대로 움직여 분자자동차의 적절한 제어가 불가능 했다고 한다. 이전 연구결과를 바탕으로 연구팀은 앞바퀴로는 P-carborane, 뒷바퀴로는 Bucky Ball이 적용된 구조를 고안하여 민첩성과 조작성을 동시에 갖춘 분자자동차 개발에 성공했다. James Tour은 그들이 제작한 경주용 자동차모양의 분자자동차를 제작하는 과정을 다음과 같이 요약했다. 1) 앞바퀴 역할을 하는 P-carborane와 축과의 결합. 2) 차체 역할을 하는 탄화수소분자들과 P-carborane 앞바퀴가 장착된 앞쪽 축 그리고 Bucky Ball이 부착될 뒤축의 조립 3) Bucky Ball의 부착. 이렇게 제작된 분자자동차는 외부의 열 또는 전기장에 의해 최고 시속 0.014mm까지 가속되는데 매우 느리게 생각되는 0.014m/hour라는 속도는 분자자동차의 크기를 고려하면 매우 빠른 속도라고 한다. 이 작고 빠른 자동차는 묘기도 부릴 수 있다. “뒷바퀴는 바닥에 붙어있으려는 성향을 지니고 있는 반면 P-carborane으로 만들어진 앞바퀴는 바닥에서 붙여있지 않기 때문에 앞바퀴가 들린 상태로 주행할 수 있다”고 Tours는 이야기 했다. “우리 연구팀은 분자자동차의 제작과 제어에 관한 추가연구를 통해 다양한 전자소자를 원자단위의 크기로 만들 수 있는 기술을 개발하고자 합니다.” Rice University의 분자자동차에 관한 연구결과는 Organic Letters에 소개되었다. <그림> Rice University에서 제작한 분자자동차 ‘Nanodragster’ ACB

서 잘 미끄러져 나갈 수 있는 P-carborane라는 물질로 구성된다. James Tours의 연구팀에 따르면 최초로 만든 분자자동차의 경우 4개의 바퀴가 모두 Bucky Ball로 구성되어 있었는데 이 경우 Bucky Ball과 트랙과의 인력이 너무 커 분자자동차의 구동을 위해 400℉이상의 열을 가해야 했으며 이에 반해 P-carborane을 분자자동차의 바퀴4개에 모두 사용했을 경우엔 마치 얼음 위를 달리는 자동차처럼 제 멋대로 움직여 분자자동차의 적절한 제어가 불가능 했다고 한다. 이전 연구결과를 바탕으로 연구팀은 앞바퀴로는 P-carborane, 뒷바퀴로는 Bucky Ball이 적용된 구조를 고안하여 민첩성과 조작성을 동시에 갖춘 분자자동차 개발에 성공했다. James Tour은 그들이 제작한 경주용 자동차모양의 분자자동차를 제작하는 과정을 다음과 같이 요약했다. 1) 앞바퀴 역할을 하는 P-carborane와 축과의 결합. 2) 차체 역할을 하는 탄화수소분자들과 P-carborane 앞바퀴가 장착된 앞쪽 축 그리고 Bucky Ball이 부착될 뒤축의 조립 3) Bucky Ball의 부착. 이렇게 제작된 분자자동차는 외부의 열 또는 전기장에 의해 최고 시속 0.014mm까지 가속되는데 매우 느리게 생각되는 0.014m/hour라는 속도는 분자자동차의 크기를 고려하면 매우 빠른 속도라고 한다. 이 작고 빠른 자동차는 묘기도 부릴 수 있다. “뒷바퀴는 바닥에 붙어있으려는 성향을 지니고 있는 반면 P-carborane으로 만들어진 앞바퀴는 바닥에서 붙여있지 않기 때문에 앞바퀴가 들린 상태로 주행할 수 있다”고 Tours는 이야기 했다. “우리 연구팀은 분자자동차의 제작과 제어에 관한 추가연구를 통해 다양한 전자소자를 원자단위의 크기로 만들 수 있는 기술을 개발하고자 합니다.” Rice University의 분자자동차에 관한 연구결과는 Organic Letters에 소개되었다. <그림> Rice University에서 제작한 분자자동차 ‘Nanodragster’ ACB

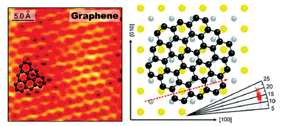

꿈의 신소재 ‘그라핀’, 대량생산 토대 마련

꿈의 신소재라고 불리는 `그라핀(Grapheme)`의 대량생산의 가능성이 현실로 다가왔다. 이번 성과는 독일 Dresden 대학, 러시아 과학원(Russian Academy of Sciences), 스웨덴의 Lund 대학, 이탈리아 TASC 국립연구소 연구진들에 의한 공동 연구 결과이다. 이번 연구를 통해 잠재적으로 실리콘을 기반으로 하는 종전의 전자소자와 경쟁 할 수 있는 탄소를 기반으로 하는 새로운 전자 소자의 대량생산을 통한 상업화를 시작하는 데 있어서의 주요한 걸림돌이 제거되었다. 탄소원자층으로 이루어진 그라핀을 토대로 하는 새로운 전자 소자는 슈퍼컴퓨터에서 휴대폰에까지 널리 응용될 수 있다. 그라핀은 특유의 전기적인 특성을 띄며 머리카락  굵기의 50,000 분의 1 정도 얇은 물질층으로 구성된다.

굵기의 50,000 분의 1 정도 얇은 물질층으로 구성된다.

독일 Dresden 대학의 Aristov 교수는 그라핀은 고속 처리 속도를 요하는 전자소자에서 실리콘을 대체 할 수 있는 충분한 잠재적인 가능성을 가지고 있으나, 현재까지 기술수준의 그라핀은 공업적인 규모로 실용화 하기는 적합 치 않다고 말했다. 이는 그라핀을 성장시키는 장비의 구조가 복잡하여 생산비용이 많이 들며, 또한 이렇게 성장된 그라핀은 질적으로도 아직 낮은 수준을 보인다고 말했다. 이번에 Aristov 교수와 그의 공동 연구팀이 간단하게 그라핀을 제조하는 기술을 개발하였다. 실리콘카바이드(silicon carbide) 기판위에 성장시킨 이번 그라핀의 전기적 특성은 매우 우수하였으며 이번 결과를 통해 대량생산이 가능한 그라핀의 기술적인 토대가 만들어지게 되었다.

이번 연구에서 상업적으로 이용 가능한 그라핀을 성장시키기 위해 300 미리(mm)의 3C SiC/Si(cubic silicon carbide/silicon) 웨이퍼 위에다 그라핀을 성장시켰다. 이렇게 성장된 그라핀은 팔각형 구조의 격자구조를 가지면서 기판물질과 자연스럽게 결합되었다. 종전의 기술로 개발된 그라핀은 기판 물질과의 상호작용으로 인해 종종 그 전기적 특성이 변해버리는 경향이 있어서 기술의 재현성이 문제가 되었다. 지금까지는 3C SiC/Si 기판의 격자구조는 그라핀 성장에 적합치 않다고 믿어져 왔다. 그러나 이번 실험을 통해 3C SiC/Si 기판 위에 성장된 그라핀은 기판과의 상호작용이 거의 무시할 만큼 작았다. 이를 통해 기존의 그라핀을 성장시키는 기판과 성장된 그라핀의 상호 작용으로 인한 지금까지의 문제를 해결할 수 있었다.

연구진들은 이번 실험에서 어닐링 사이클(annealing cycles)의 온도를 1200 K에서 1550 K까지 변화를 주면서 실험을 진행시켰으며, 샘플은 실리콘이 고 밀도로 집적된 격자방향 (001) 실리콘카바이드에서, 그 표면이 탄소 원자구조로 변화 되거나 탄소가 고 밀도로 집적된 구조로 변화되었고 그 결과 표면의 에너지 밴드구조가 변하게 되었다. 이를 X-ray 회절분석에 의한 저 에너지 전자선 회절(low-energy electron diffraction, LEED)패턴으로 확인 하였으며 표면의 반치폭(full width at half maximum, FWHM)과 검출된 에너지 위치를 통해 표면이 탄소막의 고유한 특성을 보이고 있음을 확인할 수 있었다.

연구진들은 그라핀의 성장에서 원자간 격자방향이 일치하지 않음에도, 실리콘카바이드(SiC, 격자방향001)가판 위에 그라핀(격자방향 110)이 성장되었음을 확인 할 수 있었다. 이는 단 결정(single-crystal)의 격자 구조를 가진 큰 크기의 그라핀 성장이 가능하다는 것을 확인 시켜 주는 것이다. Aristov 교수는 향후에도 계속하여 아르곤(argon) 분위기의 어닐링 등과 같은 실험을 통해 SiC위에다 성장시킨 그라핀의 그레인(grains)크기 등을 평가하는 실험을 계속할 것이라고 밝혔다.

이번 연구결과는 “Graphene Synthesis on Cubic SiC/Si Wafers. Perspectives for Mass Production of Graphene-Based Electronic Devices"라는 제목으로 Nano Lett 지에 게재되었다.

그림 (좌). 그라핀을 주사터널링현미경(Scanning tunneling microscopy , STM)으로 촬영한 사진, 모든 탄소원자의 위치가 에너지 평형상태로 존재한다는 것이 벌집모양의 패턴을 통해 확인 된다.

그림 (우). 광전자 분광법(1s photoemission (PE) spectra)으로 표시된 에너지 레벨 그래프 GTB

상온의 공기수증기에서 수소를 흡수 저장하는 금속산화물

2층 수소흡수저장재료를 개발

名城대학 이공학부의 森田健治 교수는 東北대학 금속재료연구소의 土屋文 조교와의 가속기 이온빔을 이용한 공동연구에서 Pt/Li2ZrO3/Pt샌드위치 재료(Pt막후 : 100nm, /Li2ZrO3의 두께와 직경 : 1mm과 8mm)이 상온에서 공기수증기로부터 수소를 흡수하고 Li2ZrO3에 수소를 저장하는 일, 및 흡장수소의 80%가 100℃·10분간의 가열로 방출한다는 것을 반도입자검출(反跳粒子檢出, ERD)분석으로 발견했다. 또 흡장수소의 약 60%가 H2가스로서, 그 나머지가 H2O로 방출된다는 것을 TDS분석으로 제시하였다. 또한 수소흡장량이 시료의 약 3500시간의 공기폭로에 의해 포화(0.15Nliter/cm3)에 달한다는 것을 TDS분석에 의한 방출가스량과 ERD분석에 의한 흡장수소농도로부터의 최대 저장 용량의 평가치의 일치로 확인했다. 이 경우, 중량 저장량은 5.1w%가 된다.

이 Pt/Li2ZrO3/Pt 시료의 수소 흡수·저장 구조는 Pt막이 표면에 흡착한 물분자에서 수소를 해리(解離)흡수한다는 것과 흡수 수소가 확산으로 Pt/Li2ZrO3/Pt계면에서 Li2ZrO3안에 저장된다는 점으로 설명되고 있다. 또 양면의 Pt막은 200℃ 이상의 가열로 Pt3.3Zr2.7O로 개질되어 수소의 재흡수 속도가 그 이하 온도의 가열시료보다 5배 크다는 것이 증량 측정법에 의해 관측되었다.

이러한 결과에 기초하여 흡착 물분자의 해리와 수소 흡수 기구는 이 연구팀이 제안한 수소 주입 산화물 세라믹스 표면의 물 분해·수소 방출기구와 마찬가지로 Pt3.3Zr2.7O 표면에 있어 격자 결함의 전하와 물분자의 분극 전하와의 클론 상호작용에 의한다고 생각되고 있다. 수소흡장속도는 Pt3.3Zr2.7O표면에 있어 물 분해 . 수소흡수속도에 비례하고 있으므로 표면적이 커지면 그에 비례하여 커진다고 예측된다. 이 2층 수소흡수 저장재료 개념의 실용화를 위하여 Pt를 대신할 수소 흡수재와 Li2ZrO3를 대신할 저분자량 저장재의 탐색이 행해지고 있다 CJ

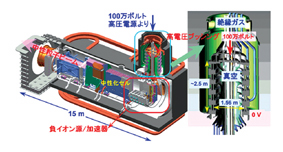

세계최대의 고순도 세라믹 링의 절연성능

일본원자력연구개발기구, 쿄세라, 히타치하라덴전자공업 등의 연구그룹은 국제 열핵융합 실험로(ITER)[주1]에서 사용하는 플라즈마를 가열하여 핵융합 반응을 일으키는 중성자빔 입사장치(NBI, neutral beam injection)에서 세계최대 구경을 가진 고순도 세라믹 링을 이용한 ITER NBI용 대형 절연체를 제작하여 고전압 절연시험을 수행한 결과, ITER에서 요구하는 절연성능을 세계최초로 실증하였다고 밝혔다.

ITER NBI용 가속기에서는 100만볼트의 고전압을 절연해야 하기 때문에 세라믹 링을 5중으로 겹친 절연체가 필요하다. 이 절연체 내부에서는 부품을 교차 절연하여 배치하기 때문에 외경 1.56m, 높이 29cm, 두께 5cm의 대구경 세라믹 링이 필요하다. 그러나 종래의 기술로 제작할 수 있는 세라믹 링은 외경 1m 정도가 한계이며, ITER용 대구경 세라믹 링의 제작기술 확립은 오랜기간 동안의 기술과제로 남아 있었다. 또한 이 세라믹 링은 진공과 가스의 경계 역할도 하기 때문에 세라믹 링과 고전압을 인가하는 금속제 링을 접합하여 밀폐할 필요가 있다. 대표적인 접합 방법은 녹인 금속을 이용하여 접착하는 방법이 있다[주2]. 소형 세라믹의 접합에는 이용되고 있는 방법이지만, 외경이 1m를 넘는 세라믹 링을 이 방법으로 접합하는 것은 매우 어려운 일이며, 접합기술의 확립도 기술과제의 하나이다. 아울러, 절연체의 성능 실증에서는 세라믹과 금속의 접합부를 기점으로 발생하는 방전, 즉 절연파괴를 억제하는 기술의 확립 역시 중요한 기술과제이다.

이러한 기술적인 배경을 바탕으로 연구팀은 ITER NBI용 가속기를 위한 다음 기술개발을 수행하였다. 먼저, (1) 쿄세라와 공동으로 새로운 대형 세라믹 링 형성법의 개발에 착수하여 세계 최대급 대구경 (외경 1.56m)의 고순도 세라믹 링의 제작에 성공하였다. (2) 히타치하라덴전자공업과 공동으로 대형 링 모양의 접합면에 녹인 금속을 균일하게 입히고, 접합면에 발생하는 힘이나 열에 의한 변형을 균일하게 제어하는 기기를 개발하였다. 그 결과 두께 3mm의 니켈합금제의 접합용 금속 링과 대구경 세라믹 링의 접합에 성공하였다. (3) 세라믹과 금속의 전기적 특성 차이에 의해 그 접합부분이 방전의 기점이 되기 쉽다는 점에 주목하고 지금까지 가속기 개발에서  얻은 지식과 경험을 바탕으로 방전을 제어할 수 있는 전계완화 부품을 개발하였다. 그 결과, 이번 연구에서는 세라믹 1개당 정격전압을 20% 상회하는 직류 24만볼트를 1시간 이상 안정적으로 유지하는 데 성공하였으며, ITER에서 요구하는 절연성능을 최초로 달성하였다.

얻은 지식과 경험을 바탕으로 방전을 제어할 수 있는 전계완화 부품을 개발하였다. 그 결과, 이번 연구에서는 세라믹 1개당 정격전압을 20% 상회하는 직류 24만볼트를 1시간 이상 안정적으로 유지하는 데 성공하였으며, ITER에서 요구하는 절연성능을 최초로 달성하였다.

이번 성과는 ITER NBI의 개발을 크게 앞당기는 한편, 반도체 산업분야나 소립자 물리학의 학술 분야에의 큰 파급효과가 기대된다. 한편, 이번 성과는 6월 10일부터 개최되는 제8회 핵융합에너지 연합강연회 및 10월 11일부터 한국 대전에서 개최될 제23회 IAEA 핵융합에너지 회의에서 발표될 예정이다. GTB

<그림> ITER NBI의 조감도

Northwestern University -

3차원 플래쉬 메모리 기술 개발을 위한 연구비 획득

Northwestern University(NU)는 미국의 군사 정보용으로 사용될 향상된 용량의 플래쉬 메모리 개발을 위한 연구비를 지원받게 되었다. “Northwestern University의 나노기술 연구센터(Centre for Integrated Nanosystems and International Institute for Nanotechnology : CINS)에 배정된 240만불의 연구비는 나노소자 개발에 매우 유용하게 사용될 것” 이라고 CINS의 연구책임자이자 NU의 교수인 Fraser Stoddart는 이야기 했다. 플래쉬 메모리 제조업체인 Sen. Disk Dubin´st사의 홈페이지에 개제된 뉴스에 따르면 CINS에 배정된 연구비는 Illinois주에 편성된 4천5백만 불의 국방예산 중 일부라고 한다. “이번 연구의 목표는 플래쉬 메모리의 기본 단위가 되는 스위칭소자를 분자단위 크기로 축소시킴과 동시에 3차원으로 집적시키는 것”이라고 뉴스는 소개하고 있다. “연구 목표인 분자사이즈 소자제작과 3차원 집적이 달성될 경우 플래쉬 메모리의 저장용량은 현저히 증가 할 것입니다.” Fraser Stoddart는 이야기 했다. “이번 연구는 국방부의 지원에 의해 이루어지는 것이지만 연구를 통해 개발될 기술은 국방 분야는 물론 이미 전쟁터가 되어 버린 메모리 시장에서 미국이 한국, 일본 등의 경쟁국들에 기술적 우위를 차지하는데 기여할 것으로 기대합니다.”. ACB

석영유리에 데이터 기입

10만 년 보존 차세대 기억기술

日立製作所는 디지털데이터를 10만 년 이상 장기간에 걸쳐 안정적으로 보존 가능한 스토리지(기억장치)기술을 개발했다. 강도와 내열성이 우수한 사방 3센티미터의 석영 유리판에 4.8킬로비트 용량(600문자 상당)의 데이터를 기입하고, 읽는데 성공했다. 장기보존을 위한 현행 광디스크는 수명이 100년 정도라고 알려져 있으며 고온과 다습에 약하다는 결점이 있다. 디지털 데이터의 영구보존으로 이어질 차세대 스토리지의 개발에 탄력이 붙는다.

광화이버 재료 등에 사용하는 석영유리는 튼튼하며 내구성이 우수하고, 투명하여 가시광을 통과시킨다. 레이저로 유리를 가공하는 기술은 있지만 기록한 데이터를 읽는 기술을 처음. 석영유리가 스토리지에 유망한 재료임을 확인했다.

日立은 석영유리 내부의 기록데이터를 읽는 방법을 개발했다. 우께 5밀리미터의 유리판 중심부에 단(短)펄스의 레이저를 사용하여 몇 마이크로미터 간격으로 패턴을 새긴다. 이 유리판에 발광다이오드(LED)를 쏘아 투영화상을 촬영한다.

이 광단층 촬영으로 드러난 디지털 패턴을 계산처리로 복원하는 구조. 원리가 단순하므로 시대가 변해도 읽기가 간편하며 유지비용도 적다. 실험에 따르면 유리에 기록한 데이터가 10% 정도 열화하는 것은 11만년 후라고 한다. 디지털 정보의 급증을 배경으로 전자데이터의 보존문제가 거론되고 있다. 광디스크와 하드디스크는 집적화로 대용량을 기록할 수 있지만, 읽기 위해 특수한 장치를 사용해야 하며 수명도 제한적이다. 日立은 앞으로 현재 17층으로 기록하는 패턴의 집적도를 높여서 용량을 늘려서 개량한다. 데이터의 기록·읽기의 실용성과 항구적인 보존성을 양립하는 기술을 목표로 한다. 일간공업

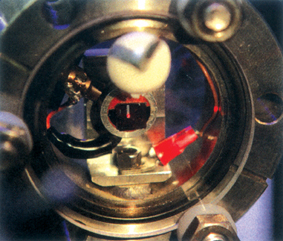

나노디바이스의 약점을 활용한 고성능 화학/생물학적 센서 개발

Oak Ridge 국립연구소의 나노재료과학 센터(Center for Nanophase Materials Science Division : CNMS) 연구팀은 기존의 화학적 센서에 비해 월등한 분해능을 가진 화학적/생물학적 센서를 개발하고 있다. CNMS 가 개발하고 있는 화학/생물학적 센서는 디지털 카메라, 신호발생기, 레이저발진기, 신호처리시스템 등의 각종 구성요소들이 하나의 칩 위에 집적된 소자로 공기 중에 포함된 극소량의 물질들을 검출해 낼 수 있다. CNMS의 연구원들에 따르면 ‘새로운 마약탐지견’이라는 별명을 지닌 이 센서는 현재까지 개발된 어떤 센서들 보다 월등히 우수한 성능을 지니며 이론적 한계에 가까운 감도로 특정 물질을 감지해 낼 수 있기 때문에 폭발물, 생물제제(Biological Agent) 및 마약 등, 위험물질의 탐지수준을 한층 끌어올리는 역할을 할 것이라고 한다. “이 분야를 연구하고 있는 과학자나 공학자들은 일반적으로 나노진동자의 비선형적 거동을 피하려고 합니다. 하지만 우리 연구팀은 나노진동자의 비선형적 거동을 이용 했습니다.” CNMS의 연구원인 Nick Lavrik는 이야기 했다. “본 연구의 궁극적 목표는 현재의 화학적 센서가 감지해 낼 수 없는 믿기 어려울 만큼 작은 양의 폭발물을 감지해 낼 수 있는 센서를 개발하는 것입니다.” CNMS는 고성능 화학/생물학적 센서의 제작에 원자현미경(AFM)에 사용되는 마이크로 켄틸레버를 이용하는 기술을 사용했다. 센서 내부에 집적된 마이크로 켄틸레버는 미세한 무게변화에 따라 공진주파수를 변화시키는 마이크로 공진자(Micro Resonator) 역할을 한다. 마이크로 켄틸레버를 이용한 센서는 비교적 쉬운 개념의 기술로 보이지만 실제로 마이크로 켄틸레버를 제작하고 이를 다양한 구성요소들과 결합시켜 하나의 소자로 만드는 일은 매우 어려운 일이다. “본 연구의 목표인 초고성능 센서 개발은 여러 가지 기술적 난제들을 하나하나 해결해 나가는 방식으로 진행될 것입니다. 우리가 해결해야 할 가장 근본적이고 중요한 숙제는 수소원자 크기 정도의 진폭을 지닌 매우 작은 진동을 감지하고 증폭해 내는 기술을 개발하는 것입니다.” Lavrik은 이야기 했다. 연구에 참여한 CNMS의 연구원들에 따르면 이전의 연구결과들을 볼 때 CNMS가 개발하고자 하는 초고성능 화학/생물학적 센서의 개발을 위해선 Lock-in Amplifer, Phase-locked loops과 같은 매우 복잡한 구조를 지닌 저 잡음 소자들이 필요하다고 한다. 이 새로운 형태의 고성능 센서는 마이크로 켄틸레버를 가열시킬 때 발생하는 진동을 이용한다. 마이크로 켄틸레버의 진동 강도는 가해준 열의 크기에 비례하는데 CNMS가 개발하고 있는 센서는 마이크로 켄틸레버에 비교적 큰 열을 가하는 방식을 사용한다. “증폭을 통해 얻어진 높은 강도의 진동은 쉽게 왜곡되는 특성을 지니기 때문에 대부분의 과학자들이 낮은 강도의 진동을 이용한 센서를 연구하고 있습니다.” ORNL 측정기술 연구소의 연구원인 Panos Datskos는 이야기 했다. “하지만 우리는 검출하고자 하는 특정 화학물질 또는 혼합물질에 해당하는 주파수와 센서의 주파수를 동조시키는 방식을 이용하기 때문에 높은 강도의 진동을 왜곡 없이 활용할 수 있습니다.” 검출하고자 하는 화학물질이 마이크로 켄틸레버와 반응하면 마이크로 켄틸레버의 진동 주파수는 반응하는 화학 또는 화합물질에 무게에 의존하는 특정 값을 지니게 되며 이때의 진동 주파수와 크기를 분석하면 어떤 물질이 얼마나 존재하는지를 알아낼 수 있다. “이러한 방식을 이용하면 특정 물질을 매우 손쉽게 검출 할 수 있습니다. 마이크로 켄틸레버가 진동을 멈추면 우리가 검출하고자 하는 특정물질이 존재하는 것입니다.” Lavrik는 이야기 했다. CNMS의 연구원들은 그들이 개발하고 있는 화학/생물학적 센서가 휴대용 검색기기에 활용되어 공항검색요원, 군인, 경찰들 에게 보급되는 날을 꿈꾸고 있다. CNMS이 개발하고 있는 센서는 의료, 환경, 분석화학 분야에서도 매우 유용하게 사용될 것으로 기대된다.. <그림> 마이크로 켄틸레버를 이용한 화학/생물학적 센서 ACB

가 개발하고 있는 화학/생물학적 센서는 디지털 카메라, 신호발생기, 레이저발진기, 신호처리시스템 등의 각종 구성요소들이 하나의 칩 위에 집적된 소자로 공기 중에 포함된 극소량의 물질들을 검출해 낼 수 있다. CNMS의 연구원들에 따르면 ‘새로운 마약탐지견’이라는 별명을 지닌 이 센서는 현재까지 개발된 어떤 센서들 보다 월등히 우수한 성능을 지니며 이론적 한계에 가까운 감도로 특정 물질을 감지해 낼 수 있기 때문에 폭발물, 생물제제(Biological Agent) 및 마약 등, 위험물질의 탐지수준을 한층 끌어올리는 역할을 할 것이라고 한다. “이 분야를 연구하고 있는 과학자나 공학자들은 일반적으로 나노진동자의 비선형적 거동을 피하려고 합니다. 하지만 우리 연구팀은 나노진동자의 비선형적 거동을 이용 했습니다.” CNMS의 연구원인 Nick Lavrik는 이야기 했다. “본 연구의 궁극적 목표는 현재의 화학적 센서가 감지해 낼 수 없는 믿기 어려울 만큼 작은 양의 폭발물을 감지해 낼 수 있는 센서를 개발하는 것입니다.” CNMS는 고성능 화학/생물학적 센서의 제작에 원자현미경(AFM)에 사용되는 마이크로 켄틸레버를 이용하는 기술을 사용했다. 센서 내부에 집적된 마이크로 켄틸레버는 미세한 무게변화에 따라 공진주파수를 변화시키는 마이크로 공진자(Micro Resonator) 역할을 한다. 마이크로 켄틸레버를 이용한 센서는 비교적 쉬운 개념의 기술로 보이지만 실제로 마이크로 켄틸레버를 제작하고 이를 다양한 구성요소들과 결합시켜 하나의 소자로 만드는 일은 매우 어려운 일이다. “본 연구의 목표인 초고성능 센서 개발은 여러 가지 기술적 난제들을 하나하나 해결해 나가는 방식으로 진행될 것입니다. 우리가 해결해야 할 가장 근본적이고 중요한 숙제는 수소원자 크기 정도의 진폭을 지닌 매우 작은 진동을 감지하고 증폭해 내는 기술을 개발하는 것입니다.” Lavrik은 이야기 했다. 연구에 참여한 CNMS의 연구원들에 따르면 이전의 연구결과들을 볼 때 CNMS가 개발하고자 하는 초고성능 화학/생물학적 센서의 개발을 위해선 Lock-in Amplifer, Phase-locked loops과 같은 매우 복잡한 구조를 지닌 저 잡음 소자들이 필요하다고 한다. 이 새로운 형태의 고성능 센서는 마이크로 켄틸레버를 가열시킬 때 발생하는 진동을 이용한다. 마이크로 켄틸레버의 진동 강도는 가해준 열의 크기에 비례하는데 CNMS가 개발하고 있는 센서는 마이크로 켄틸레버에 비교적 큰 열을 가하는 방식을 사용한다. “증폭을 통해 얻어진 높은 강도의 진동은 쉽게 왜곡되는 특성을 지니기 때문에 대부분의 과학자들이 낮은 강도의 진동을 이용한 센서를 연구하고 있습니다.” ORNL 측정기술 연구소의 연구원인 Panos Datskos는 이야기 했다. “하지만 우리는 검출하고자 하는 특정 화학물질 또는 혼합물질에 해당하는 주파수와 센서의 주파수를 동조시키는 방식을 이용하기 때문에 높은 강도의 진동을 왜곡 없이 활용할 수 있습니다.” 검출하고자 하는 화학물질이 마이크로 켄틸레버와 반응하면 마이크로 켄틸레버의 진동 주파수는 반응하는 화학 또는 화합물질에 무게에 의존하는 특정 값을 지니게 되며 이때의 진동 주파수와 크기를 분석하면 어떤 물질이 얼마나 존재하는지를 알아낼 수 있다. “이러한 방식을 이용하면 특정 물질을 매우 손쉽게 검출 할 수 있습니다. 마이크로 켄틸레버가 진동을 멈추면 우리가 검출하고자 하는 특정물질이 존재하는 것입니다.” Lavrik는 이야기 했다. CNMS의 연구원들은 그들이 개발하고 있는 화학/생물학적 센서가 휴대용 검색기기에 활용되어 공항검색요원, 군인, 경찰들 에게 보급되는 날을 꿈꾸고 있다. CNMS이 개발하고 있는 센서는 의료, 환경, 분석화학 분야에서도 매우 유용하게 사용될 것으로 기대된다.. <그림> 마이크로 켄틸레버를 이용한 화학/생물학적 센서 ACB

리튬이온 이차전지 신규 정극재료 개발

일본 동경공업대학 화학공학 전공의 다니구치 이즈미 (谷口泉) 교수의 연구그룹은 축전지인 리튬이온 이차전지의 정극재료 분야에서, 자동차 용도에서도 응용이 가능한 새로운 정극재료 및 그 제조방법의 개발에 성공했다고 밝혔다. 이번에 개발한 정극재료는 LiMnPO4의 나노입자와 카본 나노복합재료이다. 한편, 개발된 새로운 제조방법은 원료염을 화학양론비로 증류수에 용해시킨 원료용액을 300~500도의 비교적 저온에서 분무 열분해시켜 목적 물질인 LiMnPO4의 전구체를 얻는다. 이것을 나노 입자화하는 한편, 카본과 복합화 한 후 소성한다. LiCO2나 LiMn2O4 등에 비해 전자와 리튬 이온의 도전성이 매우 낮은 LiMnPO4의 결점을 나노입자화와 카본과의 복합화 또는 미량의 Mg 도핑법으로 해결하였다. 이 제조방법은 다니구치 교수의 연구그룹이 이전부터 연구하고 있던 LiMn2O4와 LiFePO4의 제조방법을 개량한 것이다.

현재 휴대전화기용으로 사용되는 리튬이온 이차전지의 정극재료는 희소자원인 Co와 Li의 산화물이 주로 이용되고 있으나, 자동차의 동력용이나 스마트그리드용으로 사용하기에는 원료확보에 불안을 느끼는 상황이다. 따라서 Co 대신 Mn을 이용한 Li과 Mn의 복합산화물이 개발된 바 있으나, 고온(50~60도)에서 충방전을 반복하면 용량의 열화가 크다는 문제가 있었다. 그 대체물질로 최근 주목을 받고 있는 것이 철을 사용한 LiFeO4이다. 이 물질은 매우 안정한 구조를 갖는다. 구조 안에는 P과 O의 결합이 강하기 때문에 고온에서 산소가 탈리되지 않는다. 또한 충방전시 LiMn2O4와는 달리 상전이가 없어 안정적이기 때문에 사이클 특성이 양호하다. 다만, 이 재료는 전기전도성이 낮아 대전류를 도출하기 어렵다. 또한 작동전위가 3.4V 정도로 낮기 때문에 결과적으로 출력이 낮고 플러그인 하이브리드 자동차에는 사용하기 어렵다.

이런 이유에서 새로 등장한 것이 같은 구조를 가지는 LiMnPO4이다. LiFePO4와 마찬가지로 원리적으로는 고용량을 얻을 수 있으며, 작동전위가 4.0~4.1V로 높은편이기 때문에 자동차용 전지를 만들 수 있을 것으로 기대된다. 다만, LiMnPO4은 LiFePO4보다 전기전도성이 더욱 낮기 때문에 이를 보완하는 전극구조를 부여할 필요가 있으며, 그 제조방법이 매우 중요한 과제였다. 같은 소재를 사용하여 연구를 진행하는 그룹은 많으나, 프로세스에 문제가 있어 용량이 제대로 나오지 않는 상황이었다. 다양한 제조방법이 제안되어 왔으나, 솔젤법 등을 제외하면 실용화를 염두에 둔 전지평가에서는 이론값의 40~60% 정도밖에 성능이 나오지 않는다. 또한 솔젤법 등의 방법은 프로세스가 복잡하여 실용화 가능성이 낮다는 것이 다니구치 교수의 의견이다. 이번 연구에서는 에어로졸 프로세스와 분체기술을 사용하여 LiMg0.04Mn0.96PO4를 나노입자화 하는 한편, 카본과 복합화함으로써 전하이동 저항을 저감하여 리튬 이온의 확산거리를 짧게 하는 데 성공하였다. 이번에 개발한 신규 정극재료를 사용하여 시작한 셀에서는 이론값의 90%에 해당하는 에너지를 추출할 수 있었다. 이번 제조방법의 최대의 특징은 다른 방법에 비해 실용화를 기대할 수 있다는 점이다. 소성시간이 종래의 제조방법, 예를 들면 고상반응법 등에 비해 1/3~1/5 정도로 단축할 수 있다고 한다. 한편, 이번 연구성과의 상세한 내용은 Electrochemistry Communication [주1] 및 Journal of the Electrochemical Society[주2]에 발표되었다. 또한 오는 4월 25일~30일 캐나다 뱅쿠버에서 개최되는 217회 미국 전기화학회에서도 발표될 예정이다. GTB

신체 이식 가능한 압전세라믹 발전기

Princeton University의 연구원들은 고성능 압전 세라믹 소자를 생체적합성이 높은 고무 또는 플라스틱 기판위에 제작할 수 있음을 증명해 냈다고 한다. “걷고, 뛰고, 숨쉬고, 컴퓨터 자판을 두드리는 우리 인간의 신체는 매 순간 움직이고 있습니다. 만약 이러한 쉼 없는 동작들을 전기에너지로 변환시킬 수 있다면 우리 인간의 몸은 다양한 전자기기의 매우 이상적인 전력원이 될 수 있을 것입니다. 특히 주기적인 배터리 교체가 필요한 인공심박 조율기와 같이 인체에 이식되어 사용되는 각종 의료기기의 전력원으로서 인간의 몸은 가장 이상적입니다. 호흡 할 때 발생하는 폐의 움직임으로 전력을 만들어 내고 이를 심장박동 조율기의 전원으로 사용한다면 환자들의 삶의 질은 지금보다 훨씬 높아 질 것입니다.”라고 Princeton University의 기계항공학부 교수인 MaAlpine는 N anowerk와의 인터뷰를 통해 이야기 했다. McAlpine과 그의 연구팀은 면역거부반응이 없는 압전-발전 소자가 내장된 고무필름을 제작하는데 성공했다고 한다. McAlpine의 연구팀이 개발한 압전-발전 소자는 실리콘 고무와 압전 세라믹스 나노리본 박막이 결합된 구조로 이루어져 있으며 인체에 이식되어 인체의 다양한 움직임을 전력으로 변환시키는 역할을 한다.

anowerk와의 인터뷰를 통해 이야기 했다. McAlpine과 그의 연구팀은 면역거부반응이 없는 압전-발전 소자가 내장된 고무필름을 제작하는데 성공했다고 한다. McAlpine의 연구팀이 개발한 압전-발전 소자는 실리콘 고무와 압전 세라믹스 나노리본 박막이 결합된 구조로 이루어져 있으며 인체에 이식되어 인체의 다양한 움직임을 전력으로 변환시키는 역할을 한다.

McAlpine과 그의 연구팀에 따르면 생체적합성이 뛰어난 압전-발전 소자 구현은 두 가지 핵심기술의 개발 덕분에 가능했다고 한다. 그 첫째는 고성능 압전세라믹스 박막형성기술이며 둘째는 결정질의 압전세라믹스 박막리본을 실리콘 고무에 효과적으로 부착시키는 기술이다. 고성능의 압전세라믹스 박막 형성을 위해선 매우 높은 공정 온도가 필요할 뿐 아니라 압전세라믹스 물질을 성장시키기에 적합한 기판의 선택이 필수적인데 이 두 가지 요소는 생체적합성을 지닌 실리콘 고무 또는 플라스틱 기판으로는 충족시킬 수 없기 때문에 McAlpine의 연구팀은 고성능 Lead Zirconate Titanate(PZT) 박막리본을 실리콘 고무 또는 플라스틱 기판에 부착시키는 기술을 이용하여 생체적합성 압전-발전 소자를 제작했다. “우리가 사용한 기술을 요약하면 다음과 같습니다. 1. Magnesium Oxide 기판에 PZT 필름을 성장시킨 후 열처리를 통해 PZT를 높은 압전특성을 지니는 Perovskite 결정구조로 만 들고, 2. 이렇게 만들어진 PZT필름이 소자의 제작에 적합한지를 알아보기 위한 분석이 이루어지며, 3. 분석이 끝난 PZT 필름은 원하는 형태로 패터닝 된 후 실리콘 고무 필름에 인쇄되어 진 후, 4. 마지막으로 실리콘 고무 필름 상에 부착된 PZT 필름의 특성을 압전효과현미경 (Piezoresponse Force Microscopy)을 이용, 나노스케일로 분석하여 고무필름위에 부착된 PZT 필름이 압전소자로서 적합한 성능을 지니는지를 확인합니다.”라고 McAlpine은 이야기 했다. <그림>생체적합성 실리콘 위에 만들어진 압전 세라믹스 발전소자 ACB

리드 프레임용 금은합금 도금 개발

LED용 장수명화

日本일렉트로플레이팅 엔지니어스(EEJA, 新奈川縣 平塚市, 사장 內藤和正)은 고휘도의발광다이오드(LED)용 리드프레임용 새 도금 기술을 개발했다. 피막을 종래의 순은에서 금과 은 합금으로 바꿔 반사율과 내류화성(耐硫化性)을 확보했다. 지금까지보다도 수명이 길어질 수 있다는 점에서 반도체 . 전자부품 이외에 앞으로의 시장 확대가 전망되는 조명, 슬림형 텔레비전 등 고부가가치 제품용으로 제안한다.

EEJA가 개발한 것은「리드프레임용 전해 금은합금 도금」. 보통 리드프레임고 사파이어 기판 사이는 순은 도금으로 처리된다. 다만, 순은 도금은 반사율이 높아 고휘도가 되는 반면, 장기간 사용하면 봉지수지의 열화로 반사율이 저하된다. 따라서 금과 은을 각 50% 비율의 합금 도금으로 하여 반사율을 내류화성을 양립시켰다.

파장 범위가 450나노미터인 청색 LED의 경우, 반사율에서 순은의 약 95%에 비해 금은 합금은 85%로 열등하지만, 내류화성에 관한 새로운 실험에서는 순은이 30% 이하로 저하하는데 비해, 금은합금의 경우는 약 55%를 유지하여 열화를 낮출 수 있다는 것을 확인했다.

또 순은에 비해 얇게 피막 처리할 수 있다. 순은은 보통 두께를 약 3마이크로미터로 처리하지만 금은합금은 동 1마이크로미터 이하로 하므로 처리를 단시간에 할 수 있는 이외에 원료 원가도 순은의 경우와 비교해서 몇 배의 원가 증가에 그친다.

EEJA는 田中貴金屬工業(東京都 千代田區)와 미국 엔손의 합병회사. 반도체, 일렉트로닉스 제품 이외에 장식제품의 도금 약품, 도금 장치를 다룬다. 일간공업

미 에너지부의 슈퍼컴퓨팅 지원사업 INCITE -

리튬에어 배터리 개발에 2천4백만 컴퓨팅 시간 배정

미국 에너지부(Department Of Energy : DOE)는 Argonne 국립연구소(Argonne National Lab : ANL)와 Oak Ridge 국립연구소(Oak Ridge National Lab : ORNL)의 슈퍼컴퓨터 시스템의 총 사용가능 시간인 16억 시간 중 2천4백만 시간을 한번충전으로 500마일 이상을 주행할 수 있는 고성능 리튬-에어 배터리 개발에 할당할 것이라고 발표했다. ANL과 ORNL 그리고 IBM의 연구진으로 구성된 연구팀은 혁신적이고 새로운 시뮬레이션 프로그램과 세계최고의 성능을 자랑하는 슈퍼컴퓨팅 시스템을 이용하여 고성능 리튬-에어 배터리의 개발에 필요한 새로운 재료들을 디자인 할 예정이다. 리튬-에어 배터리는 하이브리드 전기 자동차에 주로 사용되고 있으며 현재 사용되고 있는 제품들의 경우 일반적으로 한번 충전으로 40에서 100마일 정도의 주행이  가능하다. 고성능 배터리 개발에 필요한 매우 복잡한 계산들은 ANL과 ORNL에 설치된 슈퍼컴퓨팅 시스템을 이용하여 수행 될 예정이며 두 연구소가 보유하고 있는 두 대의 슈퍼컴퓨터는 모두 세계 10위안에 들 정도의 우수한 컴퓨팅 성능을 자랑한다. “슈퍼컴퓨터를 이용해 수행될 매우 복잡한 수학적 계산은 과학적 난제들을 해결하는데 있어 매우 중요한 역할을 하고 있습니다.” DOE의 슈퍼컴퓨터 정책담당관인 Steven Chu는 이야기 했다. “INCITE award는 DOE의 슈퍼컴퓨팅 사용 지원 프로그램으로 과학과 공학 분야에서 필요로 하는 매우 복잡한 모델링 및 시뮬레이션의 수행을 지원하고 있습니다. 과학과 공학 분야에서 날로 증가하는 슈퍼컴퓨팅 요구를 볼 때 슈퍼컴퓨팅 능력이 국가의 과학기술 경쟁력을 보여주는 지표로 사용되는 날이 얼마 남지 않았다고 생각합니다.” DOE에서 진행하고 있는 INCITE 프로그램은 첨단기술을 연구하고 있는 과학자 또는 공학자들에게 DOE의 슈퍼컴퓨터 시스템을 제공함으로서 수년이상이 소요되던 연구를 수개월 혹은 수 주 내에 수행할 수 있도록 해 주고 있다. 과학적 모델링의 활용은 기후변화, 대체에너지, 생명과학, 재료공학 등의 광범위한 과학 분야의 발전을 가속시키는데 매우 큰 역할을 할 것으로 기대된다. “ANL의 슈퍼컴퓨팅 시스템의 거의 모든 역량이 리튬-에어 배터리를 개발하는데 사용될 것입니다.” ANL의 Director인 Eric Isaacs는 이야기 했다. “현재의 리튬-에어 배터리 성능의 목표수준 까지 끌어올리는 과정에는 엄청나게 많은 장애물들이 있을 것이 분명합니다. 하지만 우리가 보유한 슈퍼컴퓨팅 시스템이 고비 고비 마다 큰 역할 을 해줄 것이고 결국에는 우리가 목표로 하는 ‘한번 충전으로 500마일 이상의 주행이 가능한 고성능 배터리’의 개발에 성공할 것이라고 확신합니다.” <그림>한번충전으로 500마일 이상의 주행이 가능한 리튬-에어 배터리의 개발에 활용될 예정인 ORNL의 슈퍼컴퓨터 ACB

가능하다. 고성능 배터리 개발에 필요한 매우 복잡한 계산들은 ANL과 ORNL에 설치된 슈퍼컴퓨팅 시스템을 이용하여 수행 될 예정이며 두 연구소가 보유하고 있는 두 대의 슈퍼컴퓨터는 모두 세계 10위안에 들 정도의 우수한 컴퓨팅 성능을 자랑한다. “슈퍼컴퓨터를 이용해 수행될 매우 복잡한 수학적 계산은 과학적 난제들을 해결하는데 있어 매우 중요한 역할을 하고 있습니다.” DOE의 슈퍼컴퓨터 정책담당관인 Steven Chu는 이야기 했다. “INCITE award는 DOE의 슈퍼컴퓨팅 사용 지원 프로그램으로 과학과 공학 분야에서 필요로 하는 매우 복잡한 모델링 및 시뮬레이션의 수행을 지원하고 있습니다. 과학과 공학 분야에서 날로 증가하는 슈퍼컴퓨팅 요구를 볼 때 슈퍼컴퓨팅 능력이 국가의 과학기술 경쟁력을 보여주는 지표로 사용되는 날이 얼마 남지 않았다고 생각합니다.” DOE에서 진행하고 있는 INCITE 프로그램은 첨단기술을 연구하고 있는 과학자 또는 공학자들에게 DOE의 슈퍼컴퓨터 시스템을 제공함으로서 수년이상이 소요되던 연구를 수개월 혹은 수 주 내에 수행할 수 있도록 해 주고 있다. 과학적 모델링의 활용은 기후변화, 대체에너지, 생명과학, 재료공학 등의 광범위한 과학 분야의 발전을 가속시키는데 매우 큰 역할을 할 것으로 기대된다. “ANL의 슈퍼컴퓨팅 시스템의 거의 모든 역량이 리튬-에어 배터리를 개발하는데 사용될 것입니다.” ANL의 Director인 Eric Isaacs는 이야기 했다. “현재의 리튬-에어 배터리 성능의 목표수준 까지 끌어올리는 과정에는 엄청나게 많은 장애물들이 있을 것이 분명합니다. 하지만 우리가 보유한 슈퍼컴퓨팅 시스템이 고비 고비 마다 큰 역할 을 해줄 것이고 결국에는 우리가 목표로 하는 ‘한번 충전으로 500마일 이상의 주행이 가능한 고성능 배터리’의 개발에 성공할 것이라고 확신합니다.” <그림>한번충전으로 500마일 이상의 주행이 가능한 리튬-에어 배터리의 개발에 활용될 예정인 ORNL의 슈퍼컴퓨터 ACB

스핀MOS 트랜지스터

기본기술을 개발 동작 검증

東芝는 전자의 스핀(자전)을 동작제어로 이용한 차세대 반도체인 스핀 MOS(금속산화막반도체) 트랜지스터의 기본 기술을 세계 최초로 개발했다. 전극에 자성층을 만들고 독자의소자구조로 읽고 쓰기의 기본 동작의 검증에 성공했다. LSI의 고속 . 저소비 전력화를 실현할 수 있는 이외에 로직 LSI의 트랜지스터에 메모리 기능을 갖게 할 수도 있다. 앞으로의 불휘발성 로직 LSI기술의 유력 후보로 위치시켜 2015년에 실용화를 목적으로 한다. 개발한 것은 일반적인 MOS전계효과 트랜지스터(FET)에 스핀 기능을 담당하는 자성층을 만들고, 거기에 게이트 전압을 가해서 소스와 드레인 사이에 전류를 흘려 넣는다. 그 전류가 스핀 반전을 제어하여 소자의 저항치를 바꿔 쓰기 읽기 데이터에 대응시킨다. 이로써 SRAM베이스의 FPGA(사용자의 범위 안에서 자유로이 프로그램의 교환이 가능한 게이트 어레이)를 스핀 MOS트랜지스터에 의한 FPGA로 실현하면 트랜지스터 수는 3분의 1로 주일 수 있다고 한다. 일간공업

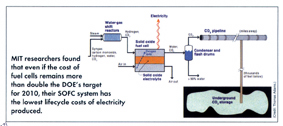

환경과 경제, 두 마리 토끼를 모두 잡을 천연가스-SOFC를

이용한 발전시스템

MIT의 연구원인 Thomas Adams와 Paul Barton은 대기 중으로 이산화탄소를 배출하지 않는 새로운 발전방식을 고안했다고 발표했다. Thomas Adams와 Paul Barton에 따르면 그들이 개발한 발전방식은 톤당 5~15$에 이르는 탄소배출 비용을 고려할 때 현재까지 개발된 발전 방식 중 가장 저렴한 비용으로 전기를 만들어 낼 수 있는 발전방식이 될 것이라고 한다. Thomas와 Paul이 제안한 새로운 발전방식에는 천연가스를 연료로 사용하는 고체산화물 전지를 전력생산에 이용하는 하는 최신 기술이 적용되며 두 연구원은 그들이 제안한 새로운 발전방식에 대한 특허를 신청해 놓은 상태이다. 새로운 발전 방식에 대한 Thomas와 Paul의 연구는 Journal of Power Sources 에 개제되었다. 두 연구원이 고안한 Gas-SOFC 발전의 가장 큰 특징은 천연가 스를 SOFC에서 사용하기 적합한 형태로 만들어 주는 Gas Reformer와 SOFC로 유입되는 Gas에서 일산화탄소를 제거하는 Water-Gas Shift Reactor라는 장치를 사용한다는 점이다. 두 장치를 거쳐 SOFC로 유입되는 Gas는 일산화탄소를 포함하지 않기 때문에 일산화탄소의 유입에 따른 SOFC내 탄소 침착이 유발하는 SOFC의 성능저하를 근본적으로 막을 수 있다. 천연가스를 연료로 사용하는 SOFC 발전방식이라는 점에서 CO2의 발생은 피할 수 없지만 발전을 통해 발생되는 CO2는 매우 고순도 이기 때문에 매우 적은 에너지 손실만으로 지하 저장소에 효과적으로 보관할 수 있다고 한다. Thomas와 Adams는 천연가스를 이용한 발전방식과 함께 천연가스보다 값싼 석탄을 이용하는 방식 또한 고안해 냈다. 하지만 비교적 풍부한 천연가스 부존량과 석탄에 비해 매우 적은 이산화탄소를 배출하는 천연가스의 특성을 고려할 때 천연가스를 이용한 방식이 더욱 효과적이라는 결론을 내렸다고 한다. (MIT news를 통해 발표된 자료에 따르면 천연가스를 이용한 발전방식은 석탄을 이용한 방식의 1/3에 해당하는 CO2만을 발생시킨다고 한다.) Adams 와 Thomas는 컴퓨터 시뮬레이션 프로그램을 개발하고 이를 활용하여 그들이 고안한 발전방식의 경제적, 환경적 측면을 현재까지 고안된 다른 발전방식과 비교하였을 뿐 아니라 본인들이 고안한 두 가지 방식 (석탄 vs 천연가스)에 대한 비교 분석도 수행하였다. 분석결과에 따르면 SOFC 가격이 DOE가 예측하고 있는 2010년 SOFC의 가격의 2배로 유지될 경우에도 그들이 고안한 Gas-SOFC 발전방식은 (기존 발전방식의 3~4배에 이르는 초기 투자비용을 감안하더라도) 현재까지 개발된 발전방식 중 가장 경제적이고 친환경 적인 발전방식이 될 것으로 보인다. 컴퓨터 시뮬레이션 결과가 보여주는 더욱 놀라운 결과는 Gas-SOFC 발전방식이 탄소배출 비용을 제외할 경우에도 기존의 Gas연소 발전방식에 비해 저렴하다는 점이다. Adams와 Barton에 따르면 Gas-SOFC 발전방식은 탄소배출 비용이 톤당 5~10불 정도로만 형성되면 현재까지 알려진 가장 저렴한 발전방식인 석탄연소 발전방식보다도 경제적인 발전방식이 될 것이라고 한다. <그림> MIT의 연구원인 Thomas Adams와 Paul Barton가 고안한 천연가스-SOFC 발전시스템 ACB

스를 SOFC에서 사용하기 적합한 형태로 만들어 주는 Gas Reformer와 SOFC로 유입되는 Gas에서 일산화탄소를 제거하는 Water-Gas Shift Reactor라는 장치를 사용한다는 점이다. 두 장치를 거쳐 SOFC로 유입되는 Gas는 일산화탄소를 포함하지 않기 때문에 일산화탄소의 유입에 따른 SOFC내 탄소 침착이 유발하는 SOFC의 성능저하를 근본적으로 막을 수 있다. 천연가스를 연료로 사용하는 SOFC 발전방식이라는 점에서 CO2의 발생은 피할 수 없지만 발전을 통해 발생되는 CO2는 매우 고순도 이기 때문에 매우 적은 에너지 손실만으로 지하 저장소에 효과적으로 보관할 수 있다고 한다. Thomas와 Adams는 천연가스를 이용한 발전방식과 함께 천연가스보다 값싼 석탄을 이용하는 방식 또한 고안해 냈다. 하지만 비교적 풍부한 천연가스 부존량과 석탄에 비해 매우 적은 이산화탄소를 배출하는 천연가스의 특성을 고려할 때 천연가스를 이용한 방식이 더욱 효과적이라는 결론을 내렸다고 한다. (MIT news를 통해 발표된 자료에 따르면 천연가스를 이용한 발전방식은 석탄을 이용한 방식의 1/3에 해당하는 CO2만을 발생시킨다고 한다.) Adams 와 Thomas는 컴퓨터 시뮬레이션 프로그램을 개발하고 이를 활용하여 그들이 고안한 발전방식의 경제적, 환경적 측면을 현재까지 고안된 다른 발전방식과 비교하였을 뿐 아니라 본인들이 고안한 두 가지 방식 (석탄 vs 천연가스)에 대한 비교 분석도 수행하였다. 분석결과에 따르면 SOFC 가격이 DOE가 예측하고 있는 2010년 SOFC의 가격의 2배로 유지될 경우에도 그들이 고안한 Gas-SOFC 발전방식은 (기존 발전방식의 3~4배에 이르는 초기 투자비용을 감안하더라도) 현재까지 개발된 발전방식 중 가장 경제적이고 친환경 적인 발전방식이 될 것으로 보인다. 컴퓨터 시뮬레이션 결과가 보여주는 더욱 놀라운 결과는 Gas-SOFC 발전방식이 탄소배출 비용을 제외할 경우에도 기존의 Gas연소 발전방식에 비해 저렴하다는 점이다. Adams와 Barton에 따르면 Gas-SOFC 발전방식은 탄소배출 비용이 톤당 5~10불 정도로만 형성되면 현재까지 알려진 가장 저렴한 발전방식인 석탄연소 발전방식보다도 경제적인 발전방식이 될 것이라고 한다. <그림> MIT의 연구원인 Thomas Adams와 Paul Barton가 고안한 천연가스-SOFC 발전시스템 ACB

두께 2나노의 제올라이트

大阪府大 등 합성 촉매성능 향상

大阪府立大學의 阪本康弘 테뉴어 트랙 강사와 한국과학기술원, 스톡홀름대학 공동연구팀은 두께 2나노미터의 초박막 제올라이트의 합성에 성공했다. 얇은 시트상의 구조로 체적에 대한 표면적을 개선. 종래의 제올라이트에 비해 촉매활성이 높으며, 수명도 길다는 것을 확인했다. 이 합성법을 적용함으로써 메탄올에서 가솔린을 합성할 때 사용하는 촉매 등여러 가지 제올라이트 촉매의 성능향상을 기대할 수 있다.

제올라이트는 주로 규소(또는 알루미늄)과 산소로 된 결정. 결정 속에 1나노미터 이하의 세공(細孔)이 뚫린 구조를 가지며, 석유화학과 정밀화학합성의 촉매로 널리 이용되고 있다. 촉매반응은 세공 속에서 일어나는데, 종래의 제올라이트는 주로 결정의 표면만이 사용되었다. 따라서 중량에 대한 표면적이 작아 촉매성능이 나쁘기도 했고 촉매로서의 수명도 길지 않았다.

연구에서는 결정을 한없이 얇게 함으로써 촉매활성점에 대한 분자의 도달을 용이하게 했다. 따라서 촉매성능이 향상된 이외에 분자의 확산이 촉매의 불활성화가 줄어들어 촉매로서의 수명을 연장할 수 있었다.. 일간공업

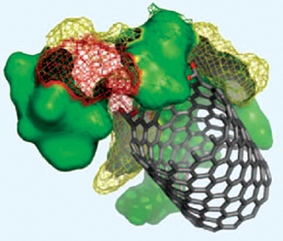

탄소나노튜브의 생체 내 분해에 대한 새로운 연구

스웨덴과 미국 연구진은 백혈구에서 발견된 골수세포형과산화효소(myeloperoxidase, MPO)에 의해서 탄소나노튜브가 파괴될 수 있다는 사실을 첫 번째로 증명했다. 이 연구결과는 Nature Nanotechynology에 게재되었고 이전에 알고 있기로는 탄소 나노튜브가 체내 또는 자연적으로 파괴되지 않는다는 사실과는 상반된다. MPO가 탄소나노튜브를 물과 이산화탄소로 변환시킨다는 새로운 이해는 의학에서 암 치료 등과 같은 분야에 서 중요하게 적용될 것이다.

서 중요하게 적용될 것이다.

이전 연구에서 탄소나노튜브가 약물 또는 다른 물질을 인간 세포 속으로 주입하는데 사용될 수 있다는 것이 증명되었다고 이 연구를 이끌었던 Bengt Fadeel 조교수가 말했다. 그러나 문제는 나노튜브의 분해를 제어할 수 있는 방법을 알지 못하는데 있었다. 이것은 예기치 않은 독성과 조직 손상을 불러올 수 있다. 이번 연구는 탄소나노튜브가 생물학적으로 무해한 요소로 어떻게 전환되는지를 보여준다.

탄소나노튜브는 단지 나노미터 크기의 지름과 수십 나노미터에서 몇 마이크로미터 범위의 길이를 가지고 튜브처럼 말려져 있는 탄소 원자의 단일층으로 구성된 물질이다. 탄소나노튜브는 강철보다 더 가볍고 더 강하며 뛰어난 열 전도성 및 전기적 성질을 가진다. 탄소나노튜브는 주로 기능성 부여 목적으로 산업적 규모에서 제조될 수 있지만 단지 일부 제품에서만 적용되고 있다.

탄소나노튜브는 세포 또는 자연적으로 파괴되지 않는 생체 지속성을 가진 것으로 알려져 있다. 최근의 연구에서, 복강(abdominal cavity) 속에 주사 또는 주입을 통해서 탄소 나노튜브을 노출시킨 실험실 동물에서 심한 염증이 발생했다는 것이 증명되었다. 또한 탄소나노튜브의 노출로 발생되는 세포 변화는 손상된 폐 기능과 심지어 암을 유발할 수 있다. 예를 들어, 1년 또는 2년 전에 탄소 나노튜브는 노출 후에 생체 지속성을 가지고 폐암을 유발하는 석면 섬유와 매우 유사하게 작용한다는 연구가 제안되기도 했다.

따라서 이번 연구진의 연구는 내생하는 MPO가 탄소나노튜브를 파괴할 수 있다는 것을 분명히 증명하기 때문에 나노기술과 나노독성학에 큰 발전을 이끌 것이다. 이 효소는 특정 백혈구에 해로운 박테리아를 중화시키는데 사용된다. 이번 연구진은 이 효소가 탄소나노튜브를 물과 이산화탄소로 분해한다는 사실을 발견했다. 또한 MPO에 의해서 분해된 탄소나노튜브는 쥐에게 더 이상 염증을 유발하지 않는다는 사실도 증명했다. 이것은 탄소나노튜브를 생산하는 공장에서 일하는 직원들이 더 이상 탄소나노튜브의 위해성으로 고통을 받지 않아도 된다는 것을 의미하고 의료 목적에 탄소나노튜브가 폭넓게 적용될 수 있도록 할 것이다. <그림> 탄소나노튜브를 분해하는 골수세포형과산화효소의 분자 모델 GTB

차세대 불휘발성 ReRAM 10분의 1로 소형화

NEC 전극재료에 루테늄

NEC와 NEC일렉트로닉스는 전원을 꺼도 데이터가 지워지지 않는 차세대 불휘발성 메모리 ReRAM(저항기억소자)를 개발했다. 소자인 전극재료에 미세가공하기 쉬운 루테늄을 처음으로 채용했다. 백금을 사용하는 종래 소자보다 10분의 1이하로 소형화할 수 있다. LSI혼재용도 등으로 실용화할 계획이다.

백금전극은 데이터를 써넣는 저항변화층과 반응하지 않는 특징을 갖는데, 미세가공이 어려다. 이번에 변화층의 재료와 친화성이 높은 루테늄을 채용, 백금전극과 비교하여 동등 이상의 성능을 확인했다.

저항변화층은 안정적인 동작을 실현하는 산화탄타르와 산화티탄 2층을 겹쳐서 구성했다. 산화티탄을 단층으로 사용하는 종래의 구조보다 데이터를 읽을 때 오작동을 대폭 줄일 수 있다고 한다. 또 190℃ 정도의 고온 하에서 동작하는 높은 신뢰성을 확인하고 자동차용 등으로 용도를 넓혔다. 메모리 동작의 신뢰성을 확보하는 기술이 디바이스 실용화의 큰 과제였다. 일간공업

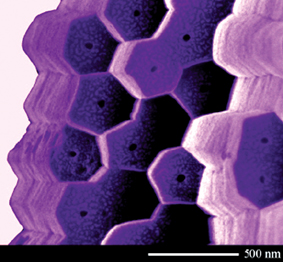

나노튜브 내부 벽을 조절할 수 있는 전기화학적 방법

티타늄 이산화물 나노튜브는 자기 세정 표면을 만들기 때문에 공기 정화 장치, 광전자 소자 및 센서, 그리고 생체의학 등에 폭넓게 사용되고 있다. 몰도바(Moldova)의 연구진은 처리 과정 동안 전해질 온도를 간단하게 변화시킴으로서 튜브의 내부벽을 조절할 수 있는 새로운 방법을 개발했다. 이번 연구진의 새로운 연구결과는 이런 나노관상 구조를 더 폭넓게 이용할 수 있도록 할 것이다.

몰도바 공대(Technical University of Moldova)와 몰도바 과학원(Academy of Sciences)의 연구진은 0℃  이하에서 티타늄 판재를 에틸렌글리콜(ethylene glycol)과 불산이 포함된 전해질에서 아노다이징했다. 이 방법을 이용해서 연구진은 2 차원의 육각형 격자 속에 정렬된 나노채널 어레이를 가진 자기 조립 표면 핵생성 층을 만들었다.

이하에서 티타늄 판재를 에틸렌글리콜(ethylene glycol)과 불산이 포함된 전해질에서 아노다이징했다. 이 방법을 이용해서 연구진은 2 차원의 육각형 격자 속에 정렬된 나노채널 어레이를 가진 자기 조립 표면 핵생성 층을 만들었다.

주로, 이러한 전기화학적 프로세스는 반도체 웨이퍼 또는 금속판에 적용될 때 표면에 무작위적인 피팅(pitting) 현상이 초래된다. 구조의 배열은 성장하는 기공 또는 관형 구조의 상호작용 때문에 발생하고 균일한 구조는 무질서한 핵성장 층 아래로 효과적으로 묻히게 된다.

연구진은 표면의 각 기공이 이중벽 티타니아 나노튜브의 순차적인 성장을 위한 개시점이 된다는 사실을 발견했다. 그 후에 이러한 각각의 나노튜브는 네트워크에 쉽게 부착될 수 있기 때문에 분리되어 연구되었다. 실제로, 연구진은 각각의 티타니아 튜브가 미세-공동 효과 덕분에 발광한다는 것을 발견했다. 여기서 빛은 관형 구조의 닫힌 궤도 속에서 반사된다. 이러한 효과는 나노튜브에서 첫 번째로 관찰되었고 이러한 구조는 마이크로-레이저 적용에 유용할 것이라고 연구진은 말했다.

연구진은 전해질 온도를 증가시킴으로서 약 10 nm에서 250 nm 이상까지 나노튜브의 내부지름을 변화시킬 수 있다는 것을 발견했다. 나노튜브의 지름을 변화시키는 것은 그들의 성질을 조정하는데 중요하다.

새로운 연구결과는 티타니아 나노관형 구조의 적용분야를 확장시키는데 매우 유망할 것으로 연구진은 전망했다. 예를 들어 음방향 굴절률(negative refractive index)을 기반으로 하는 비용 효율적인 포토닉스 구성요소 특히, 초해상도(super-resolution)를 위한 평편하고 오목한 초점 장치를 개발하는데 사용될 수 있을 것이다. <그림> 티타니아 나노튜브 구조 GTB

파워 반도체 질화갈륨으로 실용화

NEC 내압 10배, 3배속 실현

NEC와 NEC일렉트로닉스는 실용수준의 질화갈륨제 파워트랜지스터를 개발했다. 전원을 껐을 때 흐르는 전류를 차단하고 소자의 안정 동작을 실현했다. 종래의 실리콘제 파워 트랜지스터보다 내압이 10배이며 약 3배의 고속성을 가지며 에너지 손실이 적다. 실리콘 기판위에서 싼값에 만들 수 있다. 2년 후에 실용화한다.

실용화의 과제였던 전원을 껐을 때의 특성을 컨트롤하여 오프 전류를 거의 억제하는데 성공했다. 소자의 특성은 세계 최고성능이라고 한다. 전류를 차단하는 방사선피폭안전기준치 이하 전압의 비균일성은 종래 대비 10분의 1, 온(on) 저항은 실리콘 소자의 20분의 1로 줄어든다.

게이트 전극 아래에 전하를 지우는 효과가 있는 10나노미터 정도의 전화중화층을 도입했다. 재료는 실리콘 기판 위에 쌓는 버퍼층과 같은 질화알루미늄갈륨을 채용. 게이트 절연막을 형성하여 MIS형 파워 트랜지스터를 시작했다. 전력변환기기 등에 대한 적용으로 전력 손실은 70% 정도 삭감할 수 있다는 계산이라고 한다.

파워트랜지스터는 철도나 가전제품, 하이브리드 자동차 등의 전력변환에 사용하는 제어소자로 에너지절약의 중요한 역할을 담당한다. 질화갈륨제 소자는 높은 내압의 탄화규소(SiC)제 소자보다 싼값에 만들 수 있다. 서버용 전원 등 실리콘제 소자의 치환으로 보급을 전망한다. 일간공업

망간계 양극재료를 이용한 산업용 리튬이온 전지의 수명을

2배로 늘리는 기술 개발

주식회사 일본 히타찌 제작소는 망간계 양극 재료를 이용한 산업용 리튬이온 전지의 수명을 기존 대비 약 2배로 늘릴 수 있는 새로운 양극 재료를 개발했다.

개발한 양극 재료는 자원이 풍부한 망간계 재료로 양극 재료에 포함되는 망간 원소의 일부를 타원소로 대체함으로써 결정구조를 안정화시키는 것과 동시에 내산성이 뛰어난 복합 산화물을 혼합해 전해액으로의 망간 용출을 줄인 것이 특징이다. 이 양극 재료를 이용해 전지 셀의 시제품을 평가한 결과, 전지 용량의 저하를 기존의 절반으로 억제할 수 있어 망간계 양극 재료를 이용한 리튬이온 전지 수명의 약 2배인 약 10년 이상의 수명을 실현할 수 있을 전망이다.

이번에 개발한 양극 재료를 이용한 리튬이온 전지는 풍력발전 등 신에너지 분야의 전력 저장용이나 온난화 가스를 저감하는 전동식 건설기계 등 산업용 전원으로의 응용이 기대된다. 이 성과는 독립 행정법인 신에너지 산업기술 종합개발 기구(NEDO)로부터 히타찌가 위탁 추진 중인 “계통 연계 원활화 축전 시스템 요소 기술개발”의 일환이다.

리튬이온 전지는 휴대 전화, 모바일 PC등 민간용으로 실용화되어 하이브리드 자동차 등 이동체 용도 등으로의 적용도 진행되고 있다. 또, 장기적으로는 환경 부하를 저감 하는 풍력발전 등에 병설되는 소형 축전 디바이스로서의 응용이 기대되고 있다.

현재, 가장 시장이 큰 민간용 리튬이온 전지 양극 재료에는 코발트를 주원료로 하는 재료가 이용되고 있는데, 리튬이온 전지의 보급 확대에 따라 희소 자원인 코발트의 안정적인 확보가 우려되고 있다. 이 때문에 히타찌는 코발트 이외의 금속을 주원료로 하는 양극 재료의 후보로 자원량이 풍부한 망간에 주목, 스피넬 구조를 가지는 리튬 망간 스피넬계 재료 등의 연구개발을 진행시켜 왔다. 이 재료는 동작 전압이 높아 축전용 재료인데, 충방전 사이클에 따르는 용량 저하 등의 문제가 있어 수명 특성의 개선이 과제였다.

이번에 히타찌는 리튬 망간 스피넬에 포함된 망간 원소의 일부를 다른 원소로 치환하는 것으로 전지 충방전에서 스피넬 결정의 체적 변화를 작게 하는 것으로 용량의 저하를 억제하는 데 성공했다. 또한, 내산성이 뛰어난 층상계 복합 산화물을 혼합함으로써 전해액의 망간 용출을 저감했다. 그 때문에 기존의 과제였던 전지 용량의 저하 방지 대응이 가능해져, 전지 수명의 향상을 실현한 것이다.

이번에 개발한 기술의 특징은 다음과 같다.

첫째, 망간 원소의 일부를 타원소와 치환하는 것으로 결정구조를 안정화시켜, 전지 용량의 저하를 억제하는 기술을 개발했다.

기존의 리튬 망간 스피넬계 양극 재료는 전지의 충전시에 리튬이온이 양극으로부터 방출되기 때문에 스피넬 망간 결정의 체적이 수축된다. 한편, 전지의 방전시에는 결정의 체적이 팽창하는 변화가 발생한다. 이러한 충방전 사이클에 따르는 체적 변화의 영향으로 결정구조가 열화되는 것이 용량 저하의 한 요인이 되고 있었다. 거기서, 결정에 포함되는 망간 원소의 일부를 타원소와 치환하는 것으로 결정구조를 안정화시켜, 충방전 용량의 저하를 근본적으로 개선했다.

둘째, 복합 산화물의 혼합에 의해 망간 용출을 저감해 전지 용량의 저하를 억제하는 기술을 개발했다. 기존의 리튬 망간 스피넬계 양극 재료를 이용하면, 전해액 내의 수분에 의해 발생하는 산의 작용에 의해, 망간이 용출되는 데 이것이 용량 저하의 원인이 된다. 거기서, 망간 원소의 일부를 타원소로 대체한 리튬 망간 스피넬계 재료에와 더불어 히타찌가 개발한 내산성이 뛰어난 층상계 복합 산화물을 혼합시키는 것으로 망간의 용출을 저감해 용량의 저하를 억제했다.

이번 개발한 리튬이온 전지 양극 재료는 자원량이 풍부한 망간을 주원료로서 이용하고 있기 때문에, 저비용으로 안정적으로 공급하는 것이 가능하다. 향후에는 히타찌는 양극 재료나 전기분해액 조성의 개선 등을 통해 전지 성능의 향상을 도모해 축전지 응용 제품 사업을 적극적으로 확대해 환경 부하 저감에 공헌해 나갈 것이다. GTB

납 프리의 저융점 유리 400℃ 이하에서 접착 가능

日立 등 개발

日立製作所와 日立粉末冶金은 400℃ 이하의 저온에서 접착 가능한 납 프리의 저융점 유리를 개발했다. 미소(微小)전기기계시스템(MEMS)등, 높은 기밀성이 요구되는 전자부품의 접착용도에 적합하다. 저온에서 사용할 수 있는 기존의 접착재는 유해한 납이나 고가의 귀금속을 포함하고 있어 보급에 벽이 있었다. 전자부품의 조립공정에 사용하는 값싸고 안전한 접착재로서 상품화한다.

개발한 유리는 바나듐을 주원료로 사용하고, 3차원에서 유연하게 변화하는 강목(綱目)구조를 갖는다. 이번에 새로이 저융성(低融性) 원소를 도입했다. 접착 시의 기밀성이나 내수성을 높여 종래보다 100℃ 정도 낮은 350-400℃에서 접착할 수 있게 했다. 열팽창계수를 제어할 수 있기 때문에 세라믹스와 금속 등 다양한 부품의 접착에 사용할 수 있다. 납 프리이며 400℃ 이하의 저온에서 사용할 수 있는 접착제는 처음.

100그램 당 10만 엔으로 日立粉末冶金이 샘플을 출하했다. 앞으로 양산으로 인한 저가화를 전망한다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net