태양광 설비 온사이트화

중국전자회사 재생에너지 도입 기업용

에네르기아 솔루션 앤드 서비스(ESS, 廣島市 中央區, 사장 十倉純男)은 태양광 온사이트 발전 사업에 본격 참여한다. 공장과 오피스 빌딩 등에 무상으로 태양광 발전 설비를 설치하고, 발전전력을 건물 소유주에게 제공하는 서비스, 환경보전에 열심인 기업 등에 판매한다. 첫해 설비목표는 표준 출력 100킬로와트 설비 10기(基) 정도로 합계 1000킬로와트.

태양광 온사이트 발전 서비스는 설비한 태양광 발전설비를 ESS가 소유하고, 10-15년 동안의 계약 기간 동안 운전관리, 유지 등을 서비스 요금으로 설비 사용자에게 받는 구조. 사용자는 태양광 발전의 초기 투자가 필요치 않으며 매일 매일의 운전상황도 ESS가 원격감시, 서포트하기 때문에 부담이 없다.

발전전력은 자사 공장과 빌딩에서 활용할 수 있는 이외에 전력회사에 매전(賣電)도 가능. 국가와 전력회사 등에 대한 각종 신청도 ESS가 대행한다. 계약기간 종류 후에는 설비도 자사 소유가 된다. ESS와의 유지 관리 계약도 계속할 수 있다. 단, 현 상태에서는 전력회사의 전기요금보다 매달 ESS에 지불하는 서비스 요금이 비싸진다.

ESS는 중국 전력 100% 출자 자회사. 「잉여 진력의 전량 매입 제도의 행방에 따라 달라지기도 하지만 기업의 사회적 책임(CSR)을 추진하고 있는 기업 등에 재생 가능 에너지의 중요성을 어필하고자 한다」고 말하고 있다. 일간공업

325와트 태양전지 모듈

京세라, 구미에서 전개

셀 80장으로 증가 메가솔라에 최적

京세라는 공공ㆍ산업용으로 최대 출력 325와트의 대형 태양전지 모듈을 시장에 투입했다. 대규모 태양광 발전소(메가솔라) 등에서 수요가 큰 구미에서 선행 발매한다. 모듈에 탑재할 태양전지 셀의 수를 60장에서 80장으로 증가. 모듈 당 발전량 확대, 시공 공정수와 부재 절감 등을 소구(訴求)한다. 수요동향을 보면서 일본 내의 투입도 검토해 나갈 것이다.

유럽 시장용은 체코의, 미주 시장용은 멕시코의 태양전지 모듈 공장에서 생산한다. 京세라는 지역수요에 따라 모듈 공장 간에 제품을 융통하는 체제를 취하고 있다. 三重伊勢工場(三重縣 伊勢市)와 중국 텐진(天津)공장(天津市)에서도 생산체제를 정비할 전망.

지금까지 이 회사에서 출력이 최대인 태양전지 모듈은 245와트였다. 신제품은 모듈에 탑재할 태양전지 셀의 수를 20장 늘린 80장으로 하였다. 큰 공간에 효율적으로 설치할 수 있기 때문에 공장이나 학교 등의 공공, 산업용과 메가솔라에서의 사용에 적합하다. 이 모듈의 일본 투입 시기는 미정이다. 올 1월에 심의된 2012년 7월 시행 재생가능 에너지 특별조치법(재생에너지법)의 상세한 내용과 수요 동향에 의해 결정한다.

京세라는 일본의 공공ㆍ산업용 태양전지 모듈에서 점유율 1위. 전력회사의 메가솔라에도 많은 채용 실적을 갖고 있다. 해외에서는 태국과 스페인, 이탈리아 등에 있는 메가솔라에 공급하고 있다.

일간공업

염료감응형 태양전지의 효율성을 높이는 새로운 방법

KAIST와 미국 UC 버클리대학 공동 연구진이 염료감응태양전지(dye-sensitized solar cells, DSSCs)의 효율성을 향상시키는 새로운 방법을 개발하는 데 성공했다.

염료감응형 태양전지(Dye-Sensitized Solar Cell)는 염료감응 태양전지라고도 하며, 산화환원 전해질로 구성되어 있으며, 표면에 화학적으로 흡착된 염료 분자가 태양빛을 받아 전자를 냄으로써 전기를 생산하는 전지이다. 염료감응형 태양전지는 식물이 광합성 작용을 통해 받은 태양에너지를 전자의 흐름으로 만들어내어 산화환원작용의 에너지로 쓰는 것과 같은 원리를 가진다. 단지, 식물의 잎에서 광합성을 할 때 빛을 엽록소라는 염료가 흡수하는 반면, 염료감응형 태양 전지는 나노 크기의 염료분자를 사용한다. 표면에 염료분자가 화학적으로 흡착된 나노 입자 반도체 산화물 전극에 태양빛이 흡수되면 염료분자는 전자를 내놓게 되는데 이 전자가 여러 경로를 통하여 투명 전도성 기판으로 전달되어 최종적으로 전류를 생성한다. 전기적 일을 마친 전자는 다시 염료분자의 본래 위치로 돌아와 태양전지를 순환하게 된다.

염료감응형 태양전지는 기존의 실리콘 태양전지에 비하여 제조공정이 단순하며 그로 인해 전지의 가격이 실리콘 셀 가격의 20~30% 정도이다. 안정성이 매우 높아 10년 이상 사용하여도 초기 효율을 거의 유지한다. 실리콘계 태양전지와 비교했을 때 일광량의 영향을 적게 받는다. 그러나 변환 효율이 기존의 태양전지에 비해 낮으며 전해질의 안정성이 높지 못하고 액체 전해질의 경우 휘발하는 성질이 있다. 이러한 문제를 극복하기 위한 많은 연구가 현재 활발히 진행되고 있다.

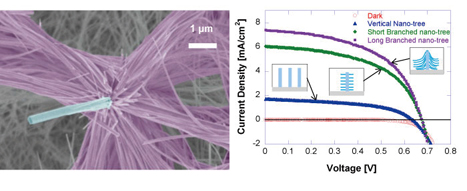

이번 연구결과는 나무의 여러 갈래의 뻗어나는 줄기에서 영감을 받은 것이다. 식물은 이러한 방법으로 빛의 포획을 최대화하고 있다. 연구팀은 나뭇가지와 같은 구조를 가지고 있는 ZnO 나노와이어를 합성하였다. 이번에 연구팀이 성장시킨 나노구조를 기반으로 하는 염료감응형 태양전지는 기존의 수직적인 구조의 나노와이어로 이루어진 염료감응형 태양전지에 비해서 그 효율성이 크게 향상된다는 사실이 실험으로 확인되었다.

폴리머 제거 및 시드 증착을 결합한 간단한 수열반응을 통해서 연구팀은 ZnO 나노와이어를 합성하였다. 합성된 나노와이어는 그림과 같이 긴 가지로 이루어진 나노 나무 구조를 보인다. 수열합성은 액상합성법의 하나로 고온, 고압 하에서 물 또는 수용액(thermal solution 또는 fluid)를 이용하여 물질을 합성하는 공정을 총칭한다. 수열합성은 뜨거운 물과 높은 압력 하에서 이루어지는 단일 합성방법으로는 직접용융이 어려울 때 많이 쓰이는 합성방법이다. 수열합성에서 수열 용액의 역할은 수열합성 시 열과 압력의 전달 액체로서 반응체, 용매, 표면흡착제, 촉매 등의 역할을 하며 화학반응과 결정화 촉진, 이온교환이나 추출 시 반응용매 역할 침식 및 고화 작용제이 역할을 한다. 수열합성은 반응속도가 빠르며 분산성이 좋다. 압력 및 온도 용액 및 첨가제이 조절을 통해서 입경, 형상, 입도 분포, 조성 및 순도의 제어가 가능하다.

연구팀은 수열합성법을 이용하여 수양버들 나뭇가지 모양을 이루고 있는 ZnO구조체를 성장시켰다. 기존의 방식으로 수직으로 성장된 ZnO 나노와이어를 기반으로 하는 소자와 비교할 때, 이번에 합성된 ZnO 나노와이어 만들어진 염료감응형 태양전지의 짧은 회로 전류 밀도와 전체 광 전환 효율이 거의 4배 이상 된다는 것을 실험으로 입증했다. 효율성의 증가는 표면적의 증가와 밀접한 관련이 있다. 또한 결정질 ZnO 나노와이어를 따라 직접적으로 진행되는 전화 재결합의 감소 또한 효율성의 증가로 이어진다.

계층 구조를 이루고 있는 나노 트리 구조는 에너지 저장과 고 효율 에너지 소자 등에도 활용될 수 있을 것으로 기대된다. 이번 연구는 Nanotechnology에 “Hierarchical weeping willow nano-tree growth and effect of branching on dye-sensitized solar cell efficiency”라는 제목으로 게재됐다. (doi:10.1088/0957-4484/23/19/194005)

그림. 수양버들 모양을 하고 있는 ZnO 나노와이어의 전자현미경사진(왼쪽), 나노와이어의 종류에 따른 전압-전류 특성을 보여주고 있다. 긴 나뭇가지를 이루고 있는 나노구조체의 I-V 특성이 가장 우수하다는 것이 확인된다. GTB

태양광 패널 대규모 시공

효율화 툴 개발

산코테크노 대리점 이용 촉진

산코테크노는 태양광 패널을 지면에 설치하기 위한 강관(鋼管) 말뚝과 이 말뚝을 시공할 전용 중기(重機)를 개발했다. 이 말뚝과 중기, 공구를 포함한 시공 시스템을 지난 3월에 발표. 태양광 패널의 판매와 시공을 하는 사업자를 위한 교류 조직을 설립했으며 각사와의 연대를 통해서 대규모 태양광 발전소(메가솔라)등의 시공 수요를 추진한다.

개발한 강관 말뚝 「디 어스 스크류」는 설치장소의 지질조사를 산코테크노가 하고, 토입할 태양광 패널의 규모와 지반에 맞추어 생산한다. 콘크리트 기초를 사용하지 않고 시공할 수 있다. 이 회사 종래 제품과 비교하여 말뚝의 두께를 1.5배인 3.6밀리 - 3.75밀리미터로 하여 내구성을 높였다.

이 말뚝을 시공할 전용 중기를 중국 메이커와 개발한 이외에 모터를 탑재한 수작업 전용 시공 툴도 독자적으로 고안. 지반이 얼마나 단단하냐에 따라 다르지만 중기는 핸드 툴(3인 1조의 표준시공일 경우 하루 약 30개)에 비해 2-3배의 속도로 시공할 수 있다.

이 회사는 이 말뚝과 시공 툴을 활용한 시공 매뉴얼과 연수환경을 정비하여 시공 대리점용으로 시공 시스템으로서의 판매도 예정. 현재는 핸드 툴을 최저 1대 보유(1 세트 100만 - 150만 엔을 예정)하는 것을 조건으로 시공 현장에 따라 중기와 인장 실험기를 렌탈하는 방법을 검토한다. 일간공업

CIGS 태양전지를 제조하기 위한 대규모 몰리브덴 전극 기술

대규모 유리 제조업체로부터 개발이 된 CIGS 태양광 모듈, 즉 박막형 태양광 모듈 생산을 위해 몰리브덴(molybdenum)을 사용하는 것은 강력한 경제적 그리고 기술적 이점을 가지고 있다.

결정질 실리콘(c-Si: crystalline Silicon) 부품의 가격 인하로 인해 비용효과적이고 높은 성능을 지니고 있는 박막형 태양광 모듈에 대한 수요가 급격하게 증가하고 있다. CIGS(Copper-indium-(gallium)-diselenide: 구리인듐갈륨비화물) 태양전지기술은 몇몇 사람들에게 결정질 실리콘 태양전지 기술을 대체할 수 있는 가장 전도유망한 박막형 태양광 경쟁기술로 간주되었다. 왜냐하면, CIGS 박막형 태양전지기술은 높은 변환효율성과, 잠재적인 비용효과성, 그리고 점차적으로 개선되고 있는 제조가능성 때문이다.

성공적으로 머물기 위해 그리고 수익을 내기 위해 CIGS 태양전지 제조업체들은 그들 모듈의 제조비용을 감소시키면서 에너지 변환효율성은 증가시켜야만 한다. 전자는 새로운 기술적 진보 - 예, 흡수층, 인터페이스 조정 및 보다 나은 그리고 보다 정화된 물질의 사용 등을 위한 과학 및 기술 진보 - 에 우선적으로 의존을 하였다. 후자는 산출량, 보다 나은 물질 활용 및 개선된 물류, 그리고 개선된 생산처리량과 관련성이 높다.

전형적인 CIGS 설비에서 제작은 소다석회 유리와 같은 회로기판 위에서 격렬한 소리를 내는 몰리브덴 전극의 침전과 함께 시작이 된다. 후면전극으로써 몰리브덴의 사용은 CIGS 기술이 도입된 이후 계속해서 변화하지 않은 채 남아있었다. 사실, 몰리브덴은 GICG의 고온(500도 이상) 셀렌화(selenization) 과정이 일어나는 동안 상대적으로 화학작용이 일어나지 않은 채 남아있는 매우 희귀한 금속 중 하나이다. CIGS 제조방식이 개별 모듈 생산업체들 간 큰 차이가 존재한다는 사실에도 불구하고 증착이 된 몰리브덴 전극들은 항상 꽤 제한적이다. 이러한 제조방식의 차이는 격렬한 압력과 힘, 의도적으로 추가된 불순물의 수준, 구성등급 프로파일(profile), 그리고 코터(coater) 등에 증착하려는 곳의 수와 위치 등이 포함되어 있다. 이러한 변수 모두가 높은 전도성, CIGS 태양전지에 적합한 전자, 좋은 압착, 그리고 장기적 안정성 등을 실현하는 데 매우 중요한 것들이다.  몰리브덴 전극은 0.2에서 0.5 Ohm/sq의 시트저항을 달성하기 위해 약 400에서 800나노미터의 두께를 지니게 될 것이다. CIGS 태양전지 제조방식에 따라 달라지는 후면전극은 완성된 모듈 제조비용의 7%에서 20% 정도를 차지한다. CIGS 태양전지 기업들이 대규모 유리 제조업체들에게 후면 몰리브덴 전극을 아웃소싱(outsourcing) 하는 강력한 경제적 그리고 기술적 이유들이 존재한다.

몰리브덴 전극은 0.2에서 0.5 Ohm/sq의 시트저항을 달성하기 위해 약 400에서 800나노미터의 두께를 지니게 될 것이다. CIGS 태양전지 제조방식에 따라 달라지는 후면전극은 완성된 모듈 제조비용의 7%에서 20% 정도를 차지한다. CIGS 태양전지 기업들이 대규모 유리 제조업체들에게 후면 몰리브덴 전극을 아웃소싱(outsourcing) 하는 강력한 경제적 그리고 기술적 이유들이 존재한다.

아웃소싱의 경제적 이점에는 낮은 운영비용으로 점보 포맷(jumbo format: 약 3200mm x 6000mm의 크기) 관련 높은 생산량을 보여주는 것과 감소된 가동휴지시간 및 에너지 소비량, 그리고 증가된 생산능력 등을 포함하고 있다. 이러한 과정을 아웃소싱함으로써 발생하는 또 다른 중요한 이점은 발전설비를 위해 필요한 자본을 감소시켜줄 수 있다는 것이다. 아웃소싱이 된 CIGS 제조설비들은 보다 작은 풋프린트(footprint: 환경에 미치는 영향 또는 영향을 받는 범위)를 가지고 있으며, 이는 모듈이 설치되는 면적 당 전체 비용을 감소시켜줄 수 있다.

유리 제조업체들은 유리공정의 최적화와 소비가능한 갱생 및 재활용 프로그램의 사용 등을 통해 높은 물질 활용성을 확실시 할 수 있다. 많은 양의 목표와 다른 소모품을 대량으로 구매함으로써 얻어지는 비용절감의 이득에 대한 언급 없이도 말이다. 또 다른 이점은 대량 생산의 산출물들이 발전된 형태의 자동화 시스템, 개선된 레이어 균일성(layer uniformity) 및 코팅의 다산성, 높은 유리 절단 산출량, 그리고 엄격한 사전 스퍼터(sputter) 및 사후 디포지션(deposition) 정밀 조사 및 자격요건 등으로 인해 더 높아지고 있다. 최근은 아니지만 지난 번 유리 제조업체들은 몰리브덴이 입혀진 후면 유리와 낮은 저철 고투과성 전면 커버 유리 모두를 위한 원스탑(one-stop) 샵(shop)으로써 기능을 할 수 있다.

아웃소싱의 기술적 이점은 대형 증착이 부유성 유리가 만들어지는 장소와 같은 장속에서 진공상태의 코터에서 완성될 수 있다는 사실을 포함하고 있다. 이것은 몰리브덴 증착 및 유리 생산 사이의 짧은 시간으로 인해 유리/전극 인터페이스의 장기적인 성능저하를 막을 수 있다. 태양광 모듈 제조 장소에서 코팅이 되지 않은 전지회로 유리 재고에 대한 필요성 역시 제거될 것이다. 대규모 증착은 후면 디포지션 또는 랩어라운드(wraparound)의 부정적인 영향을 줄여줄 수 있다. 또 다른 기술적 이점들은 발전된 로봇의 사용, 업그레이드 된 인라인(in-line) 추적시스템, 전기억제 측정, 발전된 형태의 전력 공급 및 스퍼터링 마그넷(sputtering magnet: 자석) 등을 포함하고 있다. 아트 커팅(art cutting)과 그라인딩(grinding재료를 작은 알갱이로 부수는 일, 회전 숫돌로 가공물의 표면을 반들반들하게 가는 일) 라인에 대한 주정부의 고용은 전면에 접촉하는 것 없이 아무것도 없는 그리고 코팅이 된 유리의 조절을 가능하게 해줄 것이며, 열망하고 있는 유리의 좋은 품질을 확실시 해 줄 것이다. GTB

태양광 패널과 IT조합

절전 대응 새로운 서비스

JBCC홀딩스(HD)는 소비전력량을 효율화하는 새로운 서비스를 시작했다. 태양광 패널과 소비전력을 가시화하는 IT서비스를 조합시켜서 소비전력량을 효율화한다. 東京電力에 의한 기업의 업무용 전력의 요금 인상에 따른 절전 수요에 대응한다. 요금은 태양광 패널의 출력이 1킬로와트 타입에 30만 엔 이하. 제조업과 부동산업을 중심으로 개척하여 2013년 1분기에 매상고 20억 엔을 목표로 한다.

JBCHD 자회사인 JB서비스(東京都 大田區)가 이 서비스를 전개. 중국제 태양광 패널을 제공하는 부동산 관련 기업과 판매 대리점 계약을 체결했다. 빌딩이나 공장의 전력량, 온도 등을 센서로 측정하여 소비전력을 가시화하는 서비스와 조합시켜서 판매한다.

JB서비스의 협력회사가 태양광 패널을 설치. 시스템 운용 거점이 24시간 365일의 체제로, 태양광 발전과 장해의 상황을 감시한다. 가시화 서비스로 수집한 소비전력의 데이터를 기초로 복수 서버의 통합 등 절전으로 이어지는 안건의 획득도 겨냥한다.

요금은 30만 엔 이하. 일본제 태양광 패널에 비해 가격을 낮추어 도입하기 쉽게 한다. IT각사가 소비전력의 가시화 서비스를 펼치고 있지만 태양광 패널과 조합시켜서 제공하고 있는 곳은 거의 없다고 한다.

JB서비스는 대리점 계약을 체결한 부동산 관련 기업과 연대하여 우선은 이 회사의 고객은 제조업과 부동산업에, 전력 이용을 효율화할 수 있다는 것을 제안해 나가고 있다. 올 여름도 전력 수요가 핍박할 것이 예상된다. 기업의 IT에 의한 절전 수요에 대응해 나가고자 한다. 일간공업

유연한 화합물 반도체 양자점 태양전지

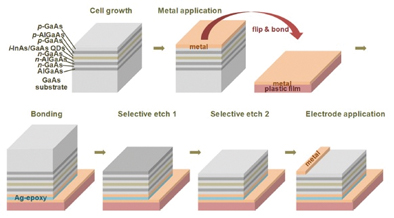

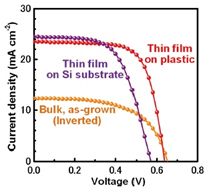

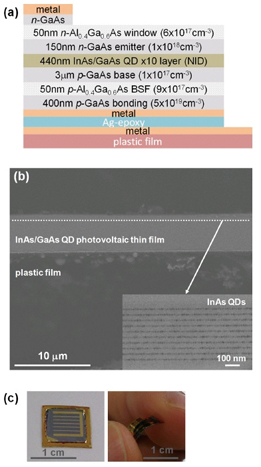

유연한 박막 InAs/GaAs 양자점(QD; Quantum Dot) 태양 전지가 만들어졌다. GaAs 기판위에 성장된 4.1 um 두께의 화합물 반도체 광전압 레이어가저온 결합 테크닉을 통해 플라스틱 박막 위해 전사되었다. 실리콘 기판위에 같은 박막으로 이루어진 양자점 태양 전지가 공정되었으며, 플라스틱과 실리콘 기판위에 박막 셀(cells)의 개방회로 전압은 GaAs 기판위에 성장된 벌크 셀과 같은 것으로 나타나 결합과 전사 과정에서 재료 특성이 악화되지 않았음을 알 수 있다.

반도체 양자점 (QDs; Quantum Dots) 으로 이루어진 광전압 소자는 단일 p-n 접합구조에 기초하여 대단히 높은 효율의 태양 에너지 변환을 가능케 한다. 그러나 대부분의 양자점 태양 전지를 위한 반도체는 고가이면 서, 고체의 웨이퍼로서 상용화에 걸림돌이 되고 있다. 저가이면서, 경량이면서, 유연성을 겸비한 태양 전지 모듈이 수많은 실제 응용을 위해 관심 연구대상이 되고 있다.

서, 고체의 웨이퍼로서 상용화에 걸림돌이 되고 있다. 저가이면서, 경량이면서, 유연성을 겸비한 태양 전지 모듈이 수많은 실제 응용을 위해 관심 연구대상이 되고 있다.

InAs/GaAs QD(양자점) 태양전지가 유연한 플라스틱 박막 기판위에 전사기법 (layer transfer)으로 공정되었다. 4.1um 두께의 화합물 반도체 광전압층이 GaAs 기판위에 성장되었고 bonding 테크닉을 이용하여 플라스틱 박막위에 전사되었다. 플라스틱 재료를 사용할수 있도록, 낮은 온도 (200 도 이하)에서 결합을 가능하게 하기 위해 금속-에폭시를 사용하였다. 또한 실리콘 기판위에 InAs/GaAs QD 태양전지를 공정하였다. 이는 GaAs 기판위의 소자 보다 저렴하고, 경량인 장점을 지닌다.

[그림 1]은 플라스틱 박막위에 InAs/GaAs QD 태양 전지를 위한 공정 과정을 보여준다.

InAs/GaAs QD 태양 전지 구조는 p-i-n GaAs/Al(0.4)Ga(0.6)As 이중 이종접합으로 440nm 두께의 i-GaAs 레이어가 InAs QDs내에 접목되었다. 이 구조는 GaAs(100) 기판위에 p-n이 MBE (Molecular Beam Epitaxy)를 이용하여 역으로 성장되었다. AFM(Atomic Force Microscopy)을 이용한 박막 표면과 성장된 직후의 셀(cell) 구조로부터 PL(Photoluminescence) 스펙트럼을 측정, 그 결과를 원문에 제시하고 있다.

130um 두께의 polyimide 박막이 지지 기판으로 사용되었다. 30nm 두께의 AuGeNi 합금(80:10:10 wt.%)층 다음으로 150nm 두께의 Au 레이어가 전자빔 증발법으로 QD 셀 구조와 플라스틱 박막의 결합 표면 위에 증착되었다. 이 과정에서 에폭시를 사용하여 컨택과 bonding을 저온에서 가능케 하였다. Bonding 이후, GaAs 기판은 선택적인 에칭(H3PO4/H2O2)을 이용하여 상온에서 제거된 후, 50%의 citric a cid/H2O2와 H3PO4/H2O2 솔루션의 구성은 GaAs의 에칭율과 GaAs와 AlGaAs 사이의 에칭 선택율(selecvitivy)을 최대화하기 위해 조정되었다. Al(0.7)Ga(0.3)As 에칭-stop 레이어는 수용성 HF(Hydrofluoric acid)를 이용하여 상온에서 제거되었으며, bonding과 레이어 전사이후에는, 전사된 광전압 박막의 front 표면이 부분적으로 Au/AuGeNi로 metalize 되었다. 금속화되지 않은 부분은 citric acid/H2O2 솔루션에 의해 제거되었고, MgF2/ZnS로 antireflection 코팅에 적용되었다. 완성된 소자는 4.1um 두께의 박막 InAs/GaAs QD 태양 전지 구조로 플라스틱 박막에 결합되었고, [그림 2]에서 확인할 수 있다.

cid/H2O2와 H3PO4/H2O2 솔루션의 구성은 GaAs의 에칭율과 GaAs와 AlGaAs 사이의 에칭 선택율(selecvitivy)을 최대화하기 위해 조정되었다. Al(0.7)Ga(0.3)As 에칭-stop 레이어는 수용성 HF(Hydrofluoric acid)를 이용하여 상온에서 제거되었으며, bonding과 레이어 전사이후에는, 전사된 광전압 박막의 front 표면이 부분적으로 Au/AuGeNi로 metalize 되었다. 금속화되지 않은 부분은 citric acid/H2O2 솔루션에 의해 제거되었고, MgF2/ZnS로 antireflection 코팅에 적용되었다. 완성된 소자는 4.1um 두께의 박막 InAs/GaAs QD 태양 전지 구조로 플라스틱 박막에 결합되었고, [그림 2]에서 확인할 수 있다.

[그림 3]은 공정된 박막 InAs/GaAs QD 태양전지에서 가장 높은 효율을 가진 셀의 전류-전압 특성을 보여준다. 플라스틱 박막위에 박막 셀은 일반 가정에서 사용하는 가위를 이용하여 손쉽게 자유로운 모양으로 자를 수 있고, 잘려진 작은 조각들은 모두 광전압 동작을 할수 있고, 이중 최대 효율 전류-전압 특성을 [그림 3]에서 확인할 수 있다. 원문에서는 개방회로 전압, 에너지 변환 효율, 단락회로 전류, fill factor 등의 수치를 표로 만들어 제시하고 있다. 최대의 개방회로 전압은 플라스틱 박막위에 전사된 박막 샘플에서 관찰되었으며, 실리콘 기판은 벌크 레퍼런스 셀과 비슷한 결과를 가진다. 이는 제안된 bond-전사법이 셀의 질을 degrade 시키지 않음을 의미한다.

전사된 셀은 [그림 3]에서 보여진 벌크 레퍼런스 셀보다 더 큰 광전류를 가진다. 이 결과는 QDs에의한 빛의 흡수 때문이 아니라, 전사된 셀과 벌크 레퍼런스가 QD 태양 전지 웨이퍼로부터 같이 성장되었기 때문이다. 플라스틱 박막과 실리콘 기판 위에 공정된 박막 QD 태양전지는 박막 광전압 소자 형성을 위해 제안된 결합, 전사 공정법의 유용성을 시연한 연구이다. 이 연구를 통해 다용도의 QD 태양전지 생산을 위한 공정법을 제안하였으며, 금속-에폭시 를 사용하여 저온 결합과 레이어 전사를 플라스틱 지지 기판 위에 가능케 하였다. 또한 재료에 의한 특성 악화 현상이 관찰되지 않아, 경량이면서, 기계적으로 유연하며, 저렴한 고효율 QD 태양전지가 단일 결정 화합물 반도체에 기초하여 공정될 수 있음을 시연한 연구이다. GTB

하수처리장 에너지 거점으로

大阪府, 이용하지 않은 토지를 활용

태양광 발전 2메가와트급 도입

大阪府는 민간기업과 연대하여 하수처리장의 사용하지 않는 토지나 하수도 자원을 활용한, 태양광 발전 등의 에너지 거점화 사업의 검토를 시작했다. 우선 「남부 물 미래 센터」(大阪府 泉南市)의 부지 약 3만 평방미터를 유력한 후보로, 발전 규모 2메가와트의 태양광 발전 설비를 계획. 大阪府가 리스 방식으로 설비를 도입하여 운용하는 방법 또는 大阪府가 토지를 대여하고 민간 기업이 운용하는 방법을 검토 중인데, 리스 회사나 전기 메이커 등과의 연대를 상정하고 있다. 2012년도 안에 민간 기업과 계약하여 올해와 내년에 걸쳐 본격 운용할 계획이다.

하수처리장의 태양광 발전은 2012년도 지사중점사업의 하나로 검토되고 있으며 강력하게 추진할 생각. 태양광 발전 설비는 정전 시의 백업이나 재해 시의 방재 거점으로 송전하는 등으로 활용할 계획이다. 채산성과 민간 연대의 열쇠는 국가의 재생가능 에너지의 전량 매입 제도의 매입 단가이다. 과제로는 운용 방법과 송전망의 정비, 關西電力과의 협의 등이 있고 이것을 올해 안에 해결할 것이다.

大阪府의 하수처리장은 14곳이 있으며 앞으로는 남부 물 미래 센터 이외의 시설도 시야에 두고 있다. 인구 감소와 설비의 고도화로 넓은 토지가 필요 없어져 하수도 시설로 사용할 전망이 없는 용지의 유효 이용을 목적으로 한다. 비용은 시설정비 등으로 수 천만 엔 규모의 사업이 될 전망. 일간공업

유기 박막 태양전지

「정전(靜電)도포법」으로 2015년 실용화

理硏과 埼玉大 5개사와 연구 조합

理化學硏究所와 埼玉大學은 黑金化成(名古屋市 中區), FLOX(川崎市 川崎區), VCAD솔루선즈(東京都 世田谷區) 등 5개사와 공동으로 차세대 태양전지로 기대되고 있는 유기박막 태양전지의 기술 연구조합을 설립했다. 理硏과 埼玉大가 보유한 유기 일렉트로닉스 연구의 조기 실용화를 목표로 한다. 2013년 내에 프로토타입을 완성하고 2015년에 실용화할 계획이다.

설립한 것은 「신세대 도포형 전자 디바이스 기술연구조합」나노사이즈의 구조체를 저가로 제조할 수 있는 「정전 도포법」을 이용하여 박막형성기술의 연구개발을 실시한다. 유기반도체를 이용한 박막 태양전지용 신규 재료의 제조 방법도 개발한다.

도전성 고분자와 플라렌 화합물 등의 유기반도체 재료를 나노사이즈의 입자로 하여 물속에 분산시키는 「수성 유기 반도체 콜로이드」를 사용하여 유기 박막 태양전지의 개발로 연결한다. 이사장에는 理硏有機光電子工學硏究팀의 田島右副 팀리더가 취임한다.

유기 박막 태양전지는 실내의 빛 등 약한 빛에서도 높은 발전효유를 발휘하기 때문에 새로운 에너지 공급 디바이스로서 세계적으로 기대가 높아지고 있다. 유기 반도체를 이용한 도포법에 의한 제조에서는 대폭적인 제조 에너지의 저감을 기대할 수 있는데, 장수명화를 위한 과제가 남아 있다고 한다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net