Special 세라믹스 표준화 동향(1)

리튬이차전지 양극소재의 화학분석방법 개발과 국제표준화

이선홍_한국세라믹기술원 책임연구원

이명규_한국세라믹기술원 선임연구원

리튬을 이용한 배터리는 1960년 미국의 항공우주국인 NASA에서 1차 전지 형태로 최초 개발되었으며, 1970년에 상용화되었다. 현재 주로 사용되고 있는 리튬이차전지의 리튬 이온의 삽/탈리 개념은 1970년 ExxonMobil의 연구소에서 M.Stanley Whittingham에 의해서 발견되었다. 이것을 기반으로 1985년경 일본의 Akira Yoshino에 의해 리튬이차전지가 발명되어 1991년 Sony社에 의해 상용화되었다[1]. 이때 Sony가 사용한 양극재(Cathode Material)가 John Goodenough에 의해서 개발된 리튬코발트산화물(LiCoO2;LCO)이었다[2]. 위 세 명의 과학자는 리튬이차전지 발명의 공로를 인정받아 2019년에 노벨화학상을 수상하였다.

LCO는 층상구조(Layered structure)를 가지는 리튬이차전지 양극재로서 3.7 V의 전압을 가지고 있으며, 합성이 용이하고 수명 특성도 비교적 우수하기 때문에 지금까지도 많이 사용되고 있는 물질 중 하나이다. 그러나 수년 전 부터 LCO의 문제점들이 부각되기 시작했으며, 가장 큰 문제점은 LCO에 이용되는 Co는 소위 희유금속이라고 불리는 금속으로 전 세계적으로 매장량이 적고 생산지가 특정 지역에 집중되어 있기 때문에 공급 측면에서 불안정성이 존재하며 가격이 매우 비싸다는 것이다. 양극재의 원가 비중은 리튬이차전지 4대 핵심 소재 재료비의 43% 정도로 가장 비중이 높은 항목에 해당된다. 따라서 원가절감을 목표로 하는 리튬이차전지 업체들은 반드시 양극재의 원가를 낮추어야 하는 상황에 직면할 수밖에 없다.

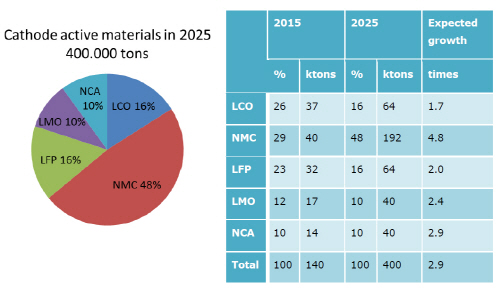

LCO의 또 다른 문제점으로 재료의 성능에 관한 것인데 충전말기에 LCO의 구조적 불안정성으로 인해 이론용량의 절반 정도인 150 mAh/g까지만 안정적으로 사용할 수 있다는 것이다(현재 상용 중인 것은 표면개질을 통해 이보다 더 높은 용량을 구현하고 있다). 비싼 Co에 대한 대안으로 LCO와 동일한 구조인 리튬니켈산화물(LiNiO2;LNO)이 제안되었지만, 결정구조의 불안정으로 인해 LNO의 단독 사용은 어렵다. 따라서 이것을 개선한 양극재가 리튬니켈코발트알루미늄산화물(LiNi0.8Co0.15Al0.05O2;NCA)과 리튬니켈코발트망간산화물(LiNi1/3Co1/3Mn1/3O2;;NCM)이다. NCA는 180 mAh/g 수준의 용량을 가지고 있어서 최근 각광받고 있으며, 원통형 전지로 활용되어 Tesla의 전기차용 및 삼성SDI의 전동 공구용 등 다양하게 적용되고 있다[3]. 다만 고온 저장 특성 및 수명에는 문제점을 가지고 있기 때문에 이를 개선하기 위해 노력 중이다. 반면, NCM111은 3M社가 발명하여 특허를 보유하고 있는 물질인데 최근에는 전지의 에너지밀도를 더욱 증가시키기 위해서 물질 내 Ni의 함량을 증가시키는 방향으로 양극재가 개발되고 있으며, 중국과 한국을 중심으로 고에너지 밀도의 LiNi0.5Co0.2Mn0.3O2(NCM523) 및 LiNi0.6Co0.2Mn0.2O2(NCM622)을 활용한 전지가 전기차에 사용되고 있다. 또한, LiNi0.8Co0.1Mn0.1O2(NCM811)과 같이 Ni이 80% 이상 적용된 초고용량 양극재(Ni-rich NCM계) 개발과 양산이 진행되고 있으며 가장 최근에는 LiNi0.90Co0.05.Mn0.05O2가 220 mAh/g 수준의 용량을 가진 연구가 진행되고 있어 기대를 모으고 있다[4, 5]. 2025년에는 NCM 소재가 전체 양극 소재에서 약 48%의 비율로 사용될 것이라 전망되고 있다(그림 1)[6].

그림 1. 2015년 대비 2025년까지 사용될 양극소재 종류 별 비율[6]

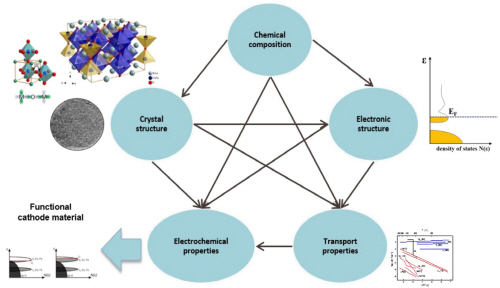

한편, 전지를 생산, 제조하는 기업들은 배터리 사용 제품의 용량, 출력 특성 등에 따라 몇 가지 종류의 양극 소재를 채택, 사용하고 있으며, 이들 소재의 품질 관리를 위해 다양한 노력을 기울이고 있다. 특히, 양극 소재에서 주요 화학 조성들의 비율은 소재의 결정 구조 및 전기화학 특성, 이온전달 특성, 전자 구조 등 배터리 구동 메커니즘에 중요한 요소를 결정짓는 항목(그림 2)이다[7].

그림 2. 양극 소재의 화학조성이 배터리 특성에 미치는 영향[7]

따라서 전지 메이커사들은 이들 양극 소재의 주요 조성 비율(정량)에 대한 품질관리기준을 몇 가지 화학분석을 통해 관리하고 있는 동시에 납품하는 기업에서도 일정 수준 품질관리를 유지하고 있다.

양극 소재의 품질관리 측면에서 중요하게 다루는 또 다른 것이 금속성 이물(불순물)이다. 일본 소니社의 배터리 사업은 2006년 오사카의 한 회의장에서 발생한 노트북 발화 사고를 계기로 쇠락의 길을 걷게 되었다. 당시 조립공정에서의 금속성 이물 삽입이 발화 원인으로 밝혀지면서 이후 배터리 제조사들의 이물 관리 체계가 엄격해진 계기가 되었다. 금속성 이물에 의한 발화 메커니즘을 살펴보면, 배터리 제조과정에서 어떠한 외부요인에 의해 임의의 금속(혹은 금속산화물) 물질이 양극과 분리막 사이로 유입된다고 한다면 금속 이물은 배터리가 충전과 방전을 거듭하면서 금속 이물의 환원(혹은 산화) 전압영역에 이르게 되면 금속이온 상태로 환원되며 환원된 금속이온은 전기영동(electrophoresis) 현상에 의해 분리막을 통과하여 음극으로 이동하게 된다. 음극으로 이동한 금속이온 물질은 음극활물질 표면에 축적되면서 결정성을 지닌 덴드라이트(dendrite) 형태로 성장하게 된다. 덴드라이트가 지속적으로 성장하여 분리막을 거쳐 어느 순간 양극에 접촉이 된다면 음극과 양극 간에 전류 통로가 형성되어 음극의 전자가 순식간에 양극으로 흐르게 되고 상당양의 줄열(Joule heat)이 발생하게 되며 이것이 발화/폭발의 도화선(trigger) 역할을 하게 되는 것이다[8] (그림3). 이러한 금속성 이물은 배터리 조립과정뿐만 아니라 소재의 원료단계에서부터 유입되는 경우도 있으므로 소재 품질 향상을 위해 이물의 정량적 수치를 관리하는 것이 중요하다고 할 수 있다.

-----이하 생략

_?xml_:namespace prefix = "o" ns = "urn:schemas-microsoft-com:office:office" />

<본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2021년 9월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF를 다운로드 하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net