ITER의 초전도 코일용

도체의 제조 개시

원자력기구와 新日鐵엔지니어링 프랑스에 순차 공급

일본원자력연구개발기구와 新日鐵엔지니어링은 국제연구개발프로젝트인 ITER(국제열핵융합실험로)에 사용하는 초전도 코일용 도체의 제조를 시작한다. 新日鐵엔지니어링의 北九州市 若松區에 있는 유휴지에 최첨단 제조공장을 지난 1월에 완성하고 3월부터 실기도체를 본격 생산하여 2012년 여름까지 합계 33줄(약 23킬로미터 분량)을 제조한다. 제조하는 도체는 ITER의 건설을 추진하는 프랑스에 순차 공급한다.

제조하는 것은 플라즈마를 가두기 위한 자장을 만드는 「트로이달 자장(TF)코일」용 도체. 직경 약 0.8밀리미터의 초전도 소선(素線)을 약 1000줄 다발로 만들어 꼰 선을 금속제 보호관(재킷, 외경 48밀리미터, 두께 1.9밀리미터)에 넣은 것.

도체는 ITER 참가국(7극(極)) 가운데, 한국과 일본, 유럽연합(EU), 러시아, 중국, 미국 등 6극에서 분담 생산한다. 일본은 전체의 25%에 달하는 781미터의 도체 24줄과 463미터의 도체 9줄을 만든다.

지난 1월에 모의도체의 생산을 시작하여 실증한 후 3월부터 본격적인 생산에 들어갔다.

新日鐵엔지니어링이 원자력기구에서 수탁 생산하는 것으로 완성한 것은 길이 950미터의 신예 공장. 2012년 이후, 설비를 증강하여 ITER의 중심부에 설치되는 원통형상의 코일 「중심 솔레이노이드(CS)코일」용 도체도 생산한다.

이 둘은 이번 TF코일용 도체를 제조하기 위해 두께 1.9밀리미터의 얇은 재킷의 변형을 0.1밀리미터 이하로 낮출 수 있는 용접기술을 개발. 레이저를 이용하여 용접에 의한 돌기를 0.1밀리미터 이하로 검출하는 기술도 확립했다. 일간공업

중국, 희토류 단일분자 자기이완성 연구

중국 과학기술원 장춘응용화학연구소의 희토류 자원 관련 국가중점 실험실의 唐金魁(Tang Jin Kui), 張洪杰(Zhang Hong Jie)연구원 등은 희토류 단일분자 자기이완성(magnetic relaxation, 시간에 따른 자성체의 안정성과 평형시스템에 접근하는 방법) 연구분야에서 중요한 진척을 가져왔으며, 관련 결과는 유명한 저널인 《미국 화학회 잡지》(J. Am. Chem. Soc., 2010, 132, 8538)에 발표하였다.

최근에 단일분자 자기성 재료는 자기학적 의미에서 상호작용이 없는 분자단원이면서 3차원으로 확장된 격자(예:금속,금속산화물)로 구성되지 않은 단일분자의 연구가 주 내용으로 떠오르고 있다. 희토류원소는 단일 전자가 많고, 비등방성이 현저함으로 단일분자 자화성질이 이상적인 선택재료이다. 하지만 자기양자투과현상(QTM)작용을 극복하여 희토류 단일분자 자기성 효율을 향상시키는 것은 커다란 장벽이어서 이는 단일분자 자기성질의 완하 시스템을 연구하는 것이 단일분자 자기성 연구의 중요한 도전 과제임을 설명한다.

연구원들은 실험중에 얻은 에너지 장벽(energy barrier)은 절대온도 173K인 4개의 핵을 가진 디스프로슘(dysprosium, 주기율표 란타넘족에 속하는 희토류원소이다. 염화무수물을 고진공하(高眞空下) 또는 아르곤 속에서 액상알칼리금속으로 환원시켜 생성) 단일분자 자기성 물체를 발견하고, 처음으로 쌍 완화 Debye모형을 이용하여 분자 중의 다른 비등방성 중심과 관련되어 분리되는 이완 과정분석을 통하여 체계적으로 이완과정의 원리를 밝히고 비등방성 선회 중심(spin center) 및 선회사이의 자기작용을 변화시키는 것을 통하여 단일분자 자기체 완화 과정을 한층 업그레이드 시키는데 중요한 실제 의미를 갖도록 연구하였다.

이번 작업은 국가자연과학기술기금회와 중국과학기술원 장춘응용화학연구소 및 중국교육부 유학귀국인원들의 후원과 지원을 받았다.

원문그림 1,2는 두 단계의 완화과정을 두개의 수정된 Debye 기능의 합성을 잘 보여주고 있으며 이번 희토류 물질은 주파수 의존도에 따라 분자의 집성체를 보여주고 있다. 이런 현상을 통하여 란타니드(라타늄에서 루테륨까지의 15개 희토류 원소들, lanthanide-based) 시스템의 완화 메카니즘을 파악하는데 많은 연구 아이디어를 제공할 수 있다. ACB

CNT 고순도로 분리

반도체형 95% 금속형 90%

원가 10/1 이하

産業技術總合硏究所의 田中丈士 연구원 등은 단층카본나노튜브(CNT)를 금속형, 반도체형으로 고순도로 간단히 분리하는 방법을 개발했다. 겔 미립자상으로 한 한천의 주성분의 아가로스와 통상(筒狀) 용기를 사용한다. 자동화와 겔의 반복 사용이 가능하여 인건비 삭감 등으로 종래법의 10분의 1 이하로 원가를 삭감할 수 있을 전망. 금속형, 반도체형 쌍방의 이점을 살린 산업응용으로 이어지리라 기대된다.

산업응용에 기대

아가로스겔 미립자를 채운 통상 용기에 CNT의 분산액을 통과시키면 금속형 CNT용액이 빠져나가 반도체형 CNT는 겔에 흡착시킨다. 흡착시킨 반도체형은 용출액을 통과하면 용액상태로 회수할 수 있다. 분리 후의 CNT를 보면 반도체형은 95%, 금속형은 90%의 순도였다.

단층 카본나노튜브를 만들면 금속형과 반도체형이 1대 2의 혼합물이 된다. 전기적인 응용에는 각각을 나눌 필요가 있으며 종래에는 어려웠다. 産總硏의 종래법에서는 겔을 녹여서 회수하는 수고가 필요했었고 분리의 순도도 과제였다.

앞으로는 분리액 조제의 효율화와 저가화를 진행한다. 대량 분리의 방법도 연구한다. 일간공업

플랙서블 셀룰로오스 에어로젤 - 에어로젤의 부서지기 쉬운 단점 극복

Nature Nanotechnology 최신호는 스웨덴의 스톡홀름에 위치한 Royal Institute of Technology(RIT)의 과학자들이 개발한 새로운 형태의 셀룰로오스 에어로젤에 대해 소개하고 있다. RIT의 과학자들로 구성된 연구팀은 동결건조 방식을 통해 만들어진 셀룰로오스 에어로젤을 FeSO4/CoCl2 용액에 담근 후 가열과 건조과정을 거쳐 자성물질과 셀룰로오스를 제외한 물질들을 제거하는 방식으로 자성을 지닌 에어로젤을 만들어냈다.  이렇게 만들어진 에어로젤은 일반적인 에어로젤과는 다르게 유연한 특성을 지닐 뿐 아니라 무거운 물체를 지지할 수 있는 고강도의 자성 나노종이의 형태로 제작될 수도 있다. 이 새로운 에어로젤을 개발한 RIT의 연구원들은 자신들이 개발한 에어로젤이 연료전지에 적용할 수 있음은 물론 재료과학분야의 새로운 연구 분야를 열어주는 역할을 해 줄 것이라고 한다. 최근까지 재료관련 학계에서 에어로젤과 그 관련분야는 더 이상의 연구가 필요 없는 분야로 여겨지고 있었다. 하지만 RIT의 연구원에 따르면 높은 단열성, 방음특성 등과 같은 우수한 특성 덕분에 이미 다양한 분야에서 사용되고 있는 에어로젤의 일부 취약한 특성들을 개선할 수 있다면 에어로젤의 활용 분야는 더욱 넓어질 수 있으며 지금까지는 생각지 못한 완전히 새로운 분야로의 활용도 가능할 것이라고 한다. RIT의 과학자들은 기존의 에어로젤의 광범위한 활용을 제한해 왔던 높은 취성, 낮은 유연성 등의 단점을 개선하기 위한 방안으로 셀룰로오스를 원료로 사용하여 에어로젤을 제작하는 방법을 고안 하였다. 그 결과 일반적인 에어로젤에 비해 높은 강도와 유연성을 지니는 에어로젤을 개발해 냈으며 추가적인 공정을 통해 높은 강도와 유연성은 물론 자성을 갖는 셀룰로오스 에어로젤을 제작하는데 성공했다. 연구팀은 셀룰로오스 에어로젤에 자성을 부여하기위해 셀룰로오스 에어로젤이 담겨진 FeS4/CoCl2 용액을 가열하고, 건조하는 방식을 이용하였다. FeSO4/CoCl2 용액을 특정온도 이상으로 가열하면 용액내부에 강자성 입자가 생성된다. 이렇게 생성된 강자성 입자는 건조과정 동안에 셀룰로오스 에어로젤을 구성하는 미세한 셀룰로오스 섬유표면에 흡착되며 그 결과 액상의 물질이 모두 건조된 후에는 자성을 띤 셀룰로오스 에어로젤이 만들어지게 된다. RIT의 연구팀은 그들이 개발한 셀룰로오스 에어로젤이 일반적인 에어로젤과 같은 용도로 사용될 수 있음은 물론 매우 얇은 두께와 높은 강도 그리고 자성을 지니는 나노종이로 사용될 수 있음을 알아냈다. RIT가 개발한 셀룰로오스 에어로젤은 일반적인 에어로젤과 마찬가지로 전체 부피의 98%이상이 빈 공간으로 구성되어 있으며 그 안에는 공기가 채워져 있는데 셀룰로오스 내부의 공기를 제거하면서 압축할 경우 평방인치당 400,000파운드의 무게를 지지할 수 있는 매우 얇으면서도 높은 강도를 지니는 자성 나노종이를 만들어 낼 수 있다. RIT의 셀룰로오스 에어로젤은 에어로젤 자체의 용도로 사용될 경우에도 일반적인 에어로젤과는 다른 특성을 보여준다. 일반적인 에어로젤은 매우 잘 깨지는 특성과 함께 허용범위 이상 휘어질 경우 부러지는 성질을 지니는 반면 RIT가 개발한 셀룰로오스 에어로젤은 90도로 접거나 비틀어도 깨지거나 부러지지 않을 정도로 유연할 뿐 아니라 일반적인 에어로젤의 2배에 해당하는 무게를 지탱할 수 있을 정도의 높은 강도를 가진다. RIT의 연구원들은 셀룰로오스 에어로젤이 매우 높은 흡수율을 지니는 스펀지로도 사용될 수 있다고 한다. 앞서 언급된 바와 같이 셀룰로오스 에어로젤은 일반적인 에어로젤과 같이 전체부피의 99%정도가 빈 공간으로 이루어져 있을 뿐 아니라 높은 유연성을 지니기 때문에 물과 같은 액체를 흡수하는데 매우 효과적으로 사용될 수 있다. 연구팀에 따르면 60밀리그램의 셀룰로오스 에어로젤 조각이 1그램의 물을 흡수 할 수 있다고 한다. 셀룰로오스 에어로젤은 매우 미세한 내부구조를 지니기 때문에 자성, 유연성, 높은 흡수율 등의 다양한 특성을 유지하면서도 매우 작은 크기로 만들어질 수 있으며 저렴한 비용으로 생산할 수 있는 물질이라는 점에서 다양한 분야에서 광범위하게 사용될 수 있을 것으로 예상된다. ACB

이렇게 만들어진 에어로젤은 일반적인 에어로젤과는 다르게 유연한 특성을 지닐 뿐 아니라 무거운 물체를 지지할 수 있는 고강도의 자성 나노종이의 형태로 제작될 수도 있다. 이 새로운 에어로젤을 개발한 RIT의 연구원들은 자신들이 개발한 에어로젤이 연료전지에 적용할 수 있음은 물론 재료과학분야의 새로운 연구 분야를 열어주는 역할을 해 줄 것이라고 한다. 최근까지 재료관련 학계에서 에어로젤과 그 관련분야는 더 이상의 연구가 필요 없는 분야로 여겨지고 있었다. 하지만 RIT의 연구원에 따르면 높은 단열성, 방음특성 등과 같은 우수한 특성 덕분에 이미 다양한 분야에서 사용되고 있는 에어로젤의 일부 취약한 특성들을 개선할 수 있다면 에어로젤의 활용 분야는 더욱 넓어질 수 있으며 지금까지는 생각지 못한 완전히 새로운 분야로의 활용도 가능할 것이라고 한다. RIT의 과학자들은 기존의 에어로젤의 광범위한 활용을 제한해 왔던 높은 취성, 낮은 유연성 등의 단점을 개선하기 위한 방안으로 셀룰로오스를 원료로 사용하여 에어로젤을 제작하는 방법을 고안 하였다. 그 결과 일반적인 에어로젤에 비해 높은 강도와 유연성을 지니는 에어로젤을 개발해 냈으며 추가적인 공정을 통해 높은 강도와 유연성은 물론 자성을 갖는 셀룰로오스 에어로젤을 제작하는데 성공했다. 연구팀은 셀룰로오스 에어로젤에 자성을 부여하기위해 셀룰로오스 에어로젤이 담겨진 FeS4/CoCl2 용액을 가열하고, 건조하는 방식을 이용하였다. FeSO4/CoCl2 용액을 특정온도 이상으로 가열하면 용액내부에 강자성 입자가 생성된다. 이렇게 생성된 강자성 입자는 건조과정 동안에 셀룰로오스 에어로젤을 구성하는 미세한 셀룰로오스 섬유표면에 흡착되며 그 결과 액상의 물질이 모두 건조된 후에는 자성을 띤 셀룰로오스 에어로젤이 만들어지게 된다. RIT의 연구팀은 그들이 개발한 셀룰로오스 에어로젤이 일반적인 에어로젤과 같은 용도로 사용될 수 있음은 물론 매우 얇은 두께와 높은 강도 그리고 자성을 지니는 나노종이로 사용될 수 있음을 알아냈다. RIT가 개발한 셀룰로오스 에어로젤은 일반적인 에어로젤과 마찬가지로 전체 부피의 98%이상이 빈 공간으로 구성되어 있으며 그 안에는 공기가 채워져 있는데 셀룰로오스 내부의 공기를 제거하면서 압축할 경우 평방인치당 400,000파운드의 무게를 지지할 수 있는 매우 얇으면서도 높은 강도를 지니는 자성 나노종이를 만들어 낼 수 있다. RIT의 셀룰로오스 에어로젤은 에어로젤 자체의 용도로 사용될 경우에도 일반적인 에어로젤과는 다른 특성을 보여준다. 일반적인 에어로젤은 매우 잘 깨지는 특성과 함께 허용범위 이상 휘어질 경우 부러지는 성질을 지니는 반면 RIT가 개발한 셀룰로오스 에어로젤은 90도로 접거나 비틀어도 깨지거나 부러지지 않을 정도로 유연할 뿐 아니라 일반적인 에어로젤의 2배에 해당하는 무게를 지탱할 수 있을 정도의 높은 강도를 가진다. RIT의 연구원들은 셀룰로오스 에어로젤이 매우 높은 흡수율을 지니는 스펀지로도 사용될 수 있다고 한다. 앞서 언급된 바와 같이 셀룰로오스 에어로젤은 일반적인 에어로젤과 같이 전체부피의 99%정도가 빈 공간으로 이루어져 있을 뿐 아니라 높은 유연성을 지니기 때문에 물과 같은 액체를 흡수하는데 매우 효과적으로 사용될 수 있다. 연구팀에 따르면 60밀리그램의 셀룰로오스 에어로젤 조각이 1그램의 물을 흡수 할 수 있다고 한다. 셀룰로오스 에어로젤은 매우 미세한 내부구조를 지니기 때문에 자성, 유연성, 높은 흡수율 등의 다양한 특성을 유지하면서도 매우 작은 크기로 만들어질 수 있으며 저렴한 비용으로 생산할 수 있는 물질이라는 점에서 다양한 분야에서 광범위하게 사용될 수 있을 것으로 예상된다. ACB

스웨텐 RIT의 연구원들은 자신들이 개발한 에어로젤이 연료전지에 적용할 수 있음은 물론 재료과학분야의 새로운 연구 분야를 열어주는 역할을 해 줄 것이라고 한다.

납 없는 압전 재료 개발

PZT보다 높은 압전 특성

물질·재료연구기구는 고성능 비연(非鉛)압전재료를 개발했다. 티탄산 지르콘산 바륨 칼슘이라는 재료로 납 압전 재료인 티탄산 지르콘산연(鉛 PZT)보다 압전 정수 등 필요한 압전 특성이 높다. 종래의 비연 압전 재료는 PZT의 반 정도의 성능이라 대체 재료에 의한 무연화(無鉛化)는 어려웠다. 환경부하가 적은 압전 재료의 보급으로도 이어질 것이 기대된다.

압전 재료는 전압을 가하면 신축(伸縮)하고, 힘을 가하면 전압이 발생하는 에너지 변환기능을 가져, 센서와 액추에이터가 된다. 우선 비연 압전 재료가 높은 압전효과를 내기 위해 필요한 재료 설계 조건을 보인 이론을 제창했다. 보다 고성능의 비연 압전 재료의 발견으로 이어질 가능성을 감추고 있다.

이 이론에 기초하여 티탄산 지르코산 바륨 칼슘의 고용체를 설계하여 작성했다. 실온에서의 압전 정수는 지금까지 있었던 비연 압전 재료의 2배 이상로 역압전 효과도 PZT재료를 뛰어넘는다는 것을 알았다.

PZT보의 납 금지 법률의 면제대우를 벗어나는 것으로 이어질 가능성이 있다고 한다. 일간공업

탄소나노튜브를 이용한 더욱 빠른 이온의 이동

제어된 형태의 수직 정렬된 탄소나노튜브 성장 기술의 발전은 대량 생산을 가능하게 함에 따라 IPCNC(ionic polymer conductor network composite) 액추에이터의 전기화학적 성능을 향상시킬 수 있는 기회를 제공하고 있다. 미국 MIT의 연구진은 Pennsylvania State University와 공동 연구를 통해 이온이 통상적인 고분자 사이를 움직일 때보다 전극 사이에서 더욱 빠르게 이동할 수 있는 방법을 개발했다. 이 연구 결과는 Advanced Functional Materials지에 “Carbon Nanotubes: High Electromechanical Response of Ionic Polymer Actuators with Controlled-Morphology Aligned Carbon Nanotube/Nafion Nanocomposite Electrodes”란 제목으로 게재되었다.

액추에이터는 전기 에너지를 기계적 에너지로 전환할 수 있다. 또한 이와는 반대로 ‘enerygy harvester’는 에너지가 필요할 때 사용할 수 있도록 기계적 에너지를 전기 에너지로 저장해둘 수 있다. 두 가지 소자 모두 전기활성 고분자(electroactive polymers)를 포함하고 있다. 이 전기활성 고분자는 체인과 같은 형태의 분자로서, 전기장이 가해질 때 크기나 모양이 변하게 된다. 전기활성 고분자 물질의 효율은 이온 또는 전기적으로 대전된 입자가 전극 사이를 얼마나 빠르게 이동하는지에 달렸다.

두 전극 사이를 이온이 빠르게 이동한다면, 전극은 더 높은 이온 전도도를 기록하고 또한 물질은 전기장에 대한 더 뛰어난 반응성을 갖게 된다. 비록 이러한 고분자가 불규칙적으로 분산된 나노입자를 포함하고 있지만, 이온은 미세한 입자 주변을 따라 지그재그 형태로 이동하게 된다.

연구진은 수직 정렬된 탄소나노튜브를 포함한 전극을 설계했다. 그들의 연구 결과에 따르면, 탄소나노튜브는 두 전극 사이에서 이온을 더 빠르게 이동할 수 있게 길을 만들었다. 이는 기존의 나노 입자를 포함한 고분자의 경우보다 10배 이상 빠른 이온 전도도를 기록했다. 액추에이터 내에 이온 성능을 향상시킨 탄소나노튜브 시스템은 인공 근육과 로봇 분야에도 응용될 수 있다. 또한 이 프로세스를 반대로 생각하면 에너지를 수확할 수 있는 소자도 제작할 수 있다.

연구진의 초기 목표는 뛰어난 성능의 복합체 전극을 개발하는 것이었다. 천연가스를 가열하고 촉매 금속에 공급함으로써, 연구진은 전도성 탄소나노튜브를 성장시켰다. 그리고 유기 용매에 고분자를 혼합한 후, 기화시킴으로써 고분자와 탄소나노튜브를 포함한 ion-porous 복합체를 형성하게 된다. 그리고 두 복합체 전극 사이에 전기적으로 절연 공간을 형성하기 위해 ionomer 층을 형성했다.

엑추에이터 특성을 측정하기 위해, 연구진은 저전압 전기장을 인가했다. 이 전압으로 인해, 한쪽 전극에서 발생한 이온은 반대편 전극으로 이동하고, 이온 농도의 불균형은 전체 구조에 기계적 에너지를 발생시킬 수 있는 충분한 압력을 생성한다. 실험을 통해 전기적 저항을 최소화할 수 있는 복합체 전극을 설계할 수 있었다.

연구원들은 개발된 소자는 또한 에너지 수확을 위해서도 사용될 수 있다고 밝혔다. 소자에 압축을 가하게 되면, 이온 농도의 불균형을 가져올 수 있고 전기적 흐름을 유도할 수 있다. NASA의 과학자 Yoseph Bar-Cohen은 이번 연구는 이온성 고분자 분야의 향상을 가져올 것이지만, 아직 소자의 응답속도가 느리고 테스트 조건이 약 10분에 불과한 점을 지적했다. 연구진은 이러한 한계를 극복하기 위한 연구를 추가적으로 진행하고 있다. GTB

은 나노입자 층의 삽입을 통한 유기물 트랜지스터의 특성개선

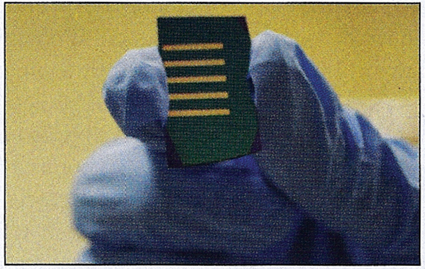

Hong Kong Polytechnic University(HKPU)의 연구원들은 유기물 TFT를 구성하는 유기물 반도체 층 사이에 수 나노미터 두께의 은 나노입자 층을 삽입하는 매우 간단한 방법으로 유기물 트랜지스터의 특성을 향상시킬 수 있음을 밝혀냈다. HKPU연구팀은 자신들의 연구결과를 Applied Physics Letters에 개제하였다. HKPU 기계공학부 조교수인 Paddy Chan Kwok-Leung와 그의 연구팀은 유기물 반도체 층 사이에 은 나노입자 층을  삽입할 경우 d유기물 트랜지스터를 기본소자로 이용해 제작된 메모리 소자의 성능에 변화가 있음을 발견하였으며 은 나노입자 층의 두께에 따른 특성변화에 일정한 경향성이 있음을 확인하였다. 연구팀에 따르면 은 나노입자 층의 두께에 따른 트랜지스터 특성변화의 경향성을 분석하여 메모리 소자의 성능을 최적화 하는 은 나노입자 층의 두께를 찾아낼 수 있을 것이라고 한다. HKPU이 발표한 보고 자료에 따르면 은 나노입자 층이 삽입된 유기물 트랜지스터는 입력된 신호를 유지할 수 있는 메모리 특성을 보여 주며 신호를 유지할 수 있는 시간은 은 나노입자 층의 두께에 따라 결정된다

삽입할 경우 d유기물 트랜지스터를 기본소자로 이용해 제작된 메모리 소자의 성능에 변화가 있음을 발견하였으며 은 나노입자 층의 두께에 따른 특성변화에 일정한 경향성이 있음을 확인하였다. 연구팀에 따르면 은 나노입자 층의 두께에 따른 트랜지스터 특성변화의 경향성을 분석하여 메모리 소자의 성능을 최적화 하는 은 나노입자 층의 두께를 찾아낼 수 있을 것이라고 한다. HKPU이 발표한 보고 자료에 따르면 은 나노입자 층이 삽입된 유기물 트랜지스터는 입력된 신호를 유지할 수 있는 메모리 특성을 보여 주며 신호를 유지할 수 있는 시간은 은 나노입자 층의 두께에 따라 결정된다

그림. 유기물 트랜지스터를 구성하는 유기물 반도체 사이에 은 나노입자 층을 삽입하는 방식으로 트랜지스터의 특성을 향상시킬 수 있다.

고 한다. 1나노미터 두께의 은 나노입자 층이 삽입된 유기물 트랜지스터는 게이트 전극에 입력된 신호를 3시간 동안 유지할 수 있으며 5나노미터 두께의 은 나노입자 층이 삽입된 트랜지스터의 경우 훨씬 긴 시간동안 유지할 수 있다. 수 시간 정도의 유지시간을 지니는 메모리 현상은 컴퓨터의 메모리 버퍼에 사용하기에 적합한 수준으로 HKPU가 개발한 이 기술을 이용할 경우 유기물 트랜지스터자체의 특성향상은 물론 유기물 트랜지스터를 이용한 소자의 활용범위를 넓히는데 매우 중요한 역할 을 할 수 있을 것으로 보인다. 유기물 트랜지스터는 매우 경제적일 뿐 아니라 대량생산에 적합한 Roll-to-Roll공정을 통해 제조할 수 있다는 점 때문에 기존의 실리콘 기반 트랜지스터를 대체할 새로운 소자로 각광받고 있다. HKPU의 연구원들은 자신들이 개발한 은 나노입자 층이 삽입된 유기물 트랜지스터가 보여주는 메모리 현상에 대한 설명과 함께 유기물 반도체가 지니는 높은 유연성, 경제성 등을 강조하며 “멀지않은 미래에 유기물 반도체가 실제 메모리소자에 적용될 것”이라고 이야기 했다. ACB

우수한 특성을 가진 지르코니아 세라믹 분말

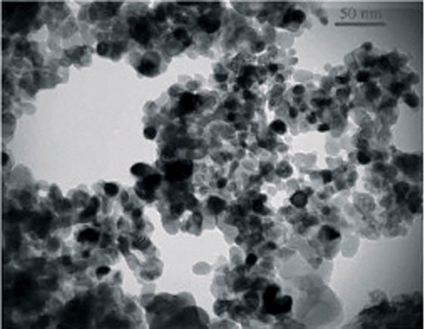

포르투갈의 연구진은 폭넓은 하이테크 재료 분야에 적용할 수 있는 정방전계 지르코니아 세라믹 분말의 제조 기술을 개발했다. 이 독특하고 혁신적인 제조 프로세스를 기반으로 해서 연구진은 3mol %의 산화이트륨(Yttria)이 매우 잘 분산되고 부분적으로 안정된 지르코니아 분말을 제조할 수 있었다.

이 제조 기술은 마이크로 및 나노 입자의 중합에 큰 장점을 가지고 있고, 신뢰할 수 있는 연속 제조 공정을 가진 고압 처리 방법이다. 또한 이런 혁신적이고 독특한 프로세스를 이용하여 연구진은 입자 크기 분산과 응집을 제어할 수 있었다. 연구진은 이 방법을 이용해서 세 가지 지르코니아 세라믹 분말을 만들었다: 정방정계 지르코니아(Tetragonal Zirconia), 비-변형 정방정계 지르코니아(Non Transformable Tetragonal Zirconia), 나노 정방정계 지르코니아(Nano Tetragonal Zirconia).

정방정계 지르코니아는 뛰어난 기계적 성질, 높은 파괴 인성(fracture toughness), 높은 강도, 높은 경도, 우수한 화학적 저항성 등을 가지고 있기 때문에 가장 중요한 구조 세라믹 재료 중 하나이다. 정방정계 지르코니아는 이런 흥미로운 성질을 가지고 있어서 절삭 공구, 의료 보철물, 치아 재구성(dental reconstruction), 고밀도 분쇄용 장치, 인조 보석, 마모 부품, 베어링, 밸브, 우주선 및 미사일의 원추형 두부(nose cone) 및 타일, 담배 필터 등과 같은 다양한 분야에 적용될 수 있었다. 이번 연구진은 이런 정방정계 지르코니아가 생체적합성, 치수 안정성, 높은 기계적 강도와 인성을 가지도록 했는데, 이런 특성은 세라믹 생체물질 적용에 중요한 요인이 된다. 연구진에 의해서 제조된 정방정계 지르코니아의 이런 특성은 미적 능력과 강도가 필요한 보철물에 매우 유용하게 적용될 수 있을 것이다.

비-변형 정방정계 지르코니아는 상당히 높은 열팽창 계수, 낮은 열 전도성, 상 안전성 때문에 열 차폐 코팅으로 폭넓게 사용된다. 정방정계 지르코니아는 가솔린에 안전하므로 디젤엔진, 터빈, 항공 엔진 등에 적용될 수 있다는 것이 증명되었다. 나노 정방정계 지르코니아는 초소성(superplastic) 변형 특징을 가진 유망한 세라믹이다. 이번 연구진은 입자 성장을 쉽게 제어할 수 있고 더 낮은 온도에서 뛰어난 소결 활동을 하는 나노 정방정계 지르코니아를 개발했다. 이 나노 정방정계 지르코니아는 높은 굴절률을 가지기 때문에 투과성 박막으로 적용될 수 있을 것이다. GTB

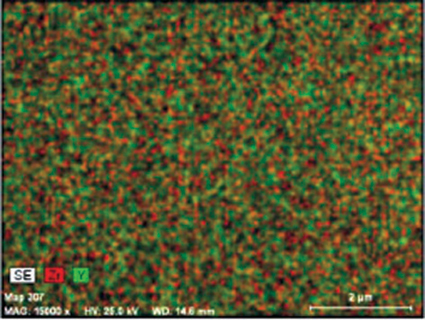

그림 1. 우수한 소결 특성을 가지는 나노 정방정계 지르코니아의 TEM 사진 그림 2. 3mol %의 산화이트륨이 균일하게 분산된 것을 보여주는 사진

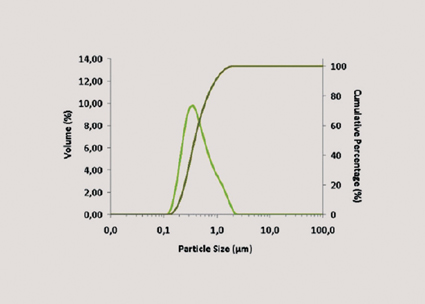

그림 2. 3mol %의 산화이트륨이 균일하게 분산된 것을 보여주는 사진 그림 3. 균일한 입자 크기 분포를 보여주는 그래프. 이 입자 크기 분포는 소결 행위를 최적화시키는 프로세스 동안 관찰되었다.

그림 3. 균일한 입자 크기 분포를 보여주는 그래프. 이 입자 크기 분포는 소결 행위를 최적화시키는 프로세스 동안 관찰되었다.

A123 Systems - 레독스 흐름전지 개발을 위한 Spin Off 프로젝트 착수

미국의 배터리 제조업체인 A123 System사는 최근 리튬을 기반으로 하는 새로운 개념의 레독스 흐름 전지 (Redox Flow Battery)를 개발하기위해 벤처투자회사와 함께 스핀오프(Spin-Off) 프로젝트를 수행하고 있음을 발표했다. A123이 진행하고 있는 프로젝트의 이름은 24M이다. Technology Review(TR)의 A123 System사의 프로젝트 관련기사에 따르면 프로젝트명인 24M은 A123 System사가 개발 중인 레독스 흐름 전지에 사용되는 특정물질의 농도를 나타내는 것으로 기술적으로 매우 중요한 의미를 가지고 있다고 한다. ACerS(American Ceramic Society: 미국 세라믹 협회)의 회원이자 A123 System사의 공동설립자인 Chiang은 TR과의 인터뷰를 통해 “새로운 레독스 흐름전지는 A123 System사가 최초로 개발하였으며 MIT와의 공동연구를 통해 생산비용의 85%를 절감할 수 있는 반고체 설계를 적용, 레독스 흐름전지의 성능을 향상시킬 수 있었다.”고 이야기 했다. Chaiang은 또한 TR을 통해 자사가 개발한 레독스 흐름 전지에는 일반적인 전지, 연료전지, 및 기존의 레독스 흐름전지에 적용된 다양한 기술적 요소가 혼합되어 있다고 전하며 다음과 같이 이야기 했다. “일반적인 2차전지의 경우 전지를 구성하는 물질의 50%정도만이 에너지를 저장하는데 사용됩니다. 나머지 물질들은 단지 지지체역할을 할 뿐입니다. 저는 지난 수년간 이 문제를 해결할 수 있는 아이디어를 찾기 위해 노력해 왔습니다. 여러분들이라면 어떤 방법으로 이 문제를 해결하시겠습니까?” Chiang와 세 명의 MIT연구원들은 2009년 반고체 물질을 전극으로 사용하는 레독스 흐름 전지에 관한 특허를 출원했다. 그들이 출원한 특허는 유동 가능한 과냉각된 이온저장 환원 화합물과 반고체물질을 저장할 수 있는 ‘저장탱크’(Storage Tank)를 구성요소로 포함하는 새로운 개념의 배터리에 대한 기술적 설명을 포함하고 있다. A123 System사가 개발한 레독스 환원 전지의 핵심요소인 ‘저장탱크’는 연동펌프에 의해 작동되는 레독스 환원 에너지 저장소를 갖춘 ‘유체교환 시스템’ 내부에 위치한다. Chiang와 MIT연구원들의 특허에 따르면 반고체 물질을 전극으로 사용하는 레독스 흐름 전지는 200마일 정도의 주행이 가능한 용량으로 제작할 경우 225kg에서 300kg정도의 무게를 가지는데 이는 동일한 거리를 주행하는데 필요한 최신의 리튬이온 배터리에 비해 훨씬 가벼운 것이라고 한다. 이 특허는 또한 프로젝트명이자 기술명인 24M의 비밀에 대해서도 알려주고 있는 듯하다. 24M은 아마도 A123 System사의 레독스 환원 배터리에 사용되는 환원제의 몰 분율일 것으로 생각된다. A123 System사는 최근 투자분석가들이 참석한 컨퍼런스를 통해 “24M 프로젝트는 리튬이온 배터리와는 완전히 다른 새로운 배터리를 개발하기 위한 장기프로젝트가 될 것”이라고 발표했다. 또한 A123 System사는 24M 프로젝트를 통해 개발된 레독스 흐름 배터리를 통해 차세대 배터리 시장에서의 시장지배력을 강화시키겠다는 포부를 밝혔다. “벤처투자회사로부터 제공되는 충분한 자금과 집중적인 연구를 통해 A123 System의 레독스 흐름 배터리의 성공확률을 높임과 동시에 성공에 이르는 시간을 줄일 수 있을 것이라 확신합니다.” Chiang는 이야기 했다. 놀라운 점은 A123사가 자사가 개발 중인 레독스 흐름 배터리의 활용분야를 전기자동차에 국한 시키는 것이 아니라 전력망에 활용할 수 있는 저비용 에너지 저장 솔루션까지 염두 해 두고 있다는 것이다. A123 System사는 개인투자자들로부터 이미 1000만 불을 유치하였으며 ARPA-E(Advanced Research Projects Agency-Energy)로부터 600만 불의 자금을 유치한 상태이다. ACB

팔라듐계 수소분리막의 초박막화 기술 개발

田中貴金屬工業(주)는 수소가스의 고순도화에 이용되는 Pd계 수소분리막의 초박막화 기술을 확립했다. 이 기술은 도금법 등의 성막기술에 의한 방법이 아니라 금속소성(塑性)가공기술인 압연법에 의해 확립된 것으로 종래 재료의 1/3이하의 두께인 판 두께 5㎛×폭 200mm의 압연박(箔)을 제조 가능하게 했다.

Pd막은 수소 분리막으로서 오래 전부터 이용되고 있는 기술이다. 이것은 Pd가 수소만을 선택적으로 결정격자 속을 투과시키는 성질을 이용하고 있는데, 원리적으로 초고순도의 수소가스로 정제된다. 그러나 귀금속을 포함하고 있기 때문에 초기 원가의 문제, 및 결정 격자 속을 확산시키기 때문에 투고속도가 막 두께에 반비례한다는 문제가 있어, 저가 고유량화라는 관점에서 그 박막호가 절실히 요구되고 있었다.

Pd막의 박막화에 대해 여러 가지 연구가 이루어지고 있다. 성막법에서는 성막 시에 도입되는 결함이 불순 가스의 리크원(源)이 될 핀홀을 형성하고, 또 기판이 필요하게 되므로 분리에 기여하는 막 면적이 감소되어 버리는 문제가 있다. 한편, 압연법에서는 압연기능력 및 압연기술에 의한 박막화의 한계와 박막화(특히 15㎛㎛ 이하) 시에 현저하게 나타나는 핀홀의 문제가 존재하여 시판되고 있는 Pd합금박은 15~25㎛이 최소의 두께가 되어 왔다.

본 개발에서는 압연법에 의한 박막화를 실시했다. 핀홀의 원인분석 결과, 그 대부분은 벌크체 제작 시에 도입되고 금속에 녹지 않는 세라믹스계의 매개물이 주원인이라는 것이 밝혀졌다. 벌크체 제작에 있어 그 방법에서 원료까지 모둔 것을 재검토하여 핀홀의 형성에 강하게 기여하는 2㎛ 이상의 매개물은 거의 없어졌다. 또 압연기술 및 장치의 개량으로 판 두께

5㎛×폭 200mm의 압연박을 제조 가능하게 했다. 막 두께가 종래의 1/3 이하가 됨으로써 단위면적 당 정제 가스 유량은 3배가 되고, 단위 유량 당 Pd 사용 중량은 1/9가 된다. 예를 들면 연료전지 1㎾에 상당하는 10L/min에 필요한 막은 직경 100mm정도(중량 0.4g)이 된다. CJ

화력발전소의 고온배관 보온재를 이용한 보수성 패널의 개발

關西電力(주)는 (주)森生테크노(대표이사 田中明則)과 공동으로 화력발전소에서 사용하는 보온재를 이용한 보수성 패널을 개발했다. 이 보수성 패널은 보수(保水)시킴으로써 그 표면온도가 저하하여 하루 종일 콘크리트 평판이 54℃정도까지 상승한데 대해 보수성 패널은 31℃ 정도로 23℃ 낮아지는 결과를 얻을 수 있었다.

보온재는 화력발전소의 고온증기배관 등을 덮어 배관에서 나오는 열확산을 억제하기 위해 부착되어 있으며, 점검, 공사 등으로 제거한 보온재는 복원이 가능하면 재이용하고, 복원이 불가능한 것은 재활용하고 있다. 그러나 보온재는 보수능력이 높아서 이 보온능력을 살린 새로운 재활용 수단이 없을까 연구한 결과, 이 보수성 패널의 개발에 이르렀다. 또한 보온재는 규산칼슘 보온재를 활용했다.

보수성 패널은 내부 구조적으로 무수한 공극과 모관을 형성하고 있어 보수한 수분이 적절하게 표면에 공급되는 구조를 이루고 있다. 따라서 표면에서는 수분증발이 지속적으로 이루어지고 수분이 증발할 때의 기화열로 표면온도가 저하된다. 이 보수성 패널은 보온재를 부수는 방법, 물과 시멘트의 비율, 바인더 및 양생방법 등을 연구하여 본고의 표면온도 상승 억제 능력을 실현할 수 있었던 것이다.

현재, 주요 도시에서 히트 아일랜드 대책이 긴급한 과제가 되고 있어, 지표면에 대한 대책으로 물을 뿌리거나 보수성 인터록킹 록, 건물에 대한 대책으로 녹화가 보급되고 있으나 이 보수성 패널은 가볍고 가공하기 쉽기 때문에 가령 하중 제한이 있는 옥상에 부설하거나 구조물의 일부로 활용할 수 있어 히트아일랜드 대책 뿐 아니라 여러 가지 분야에 대한 활용을 기대할 만한 것이 될 것이다. CJ

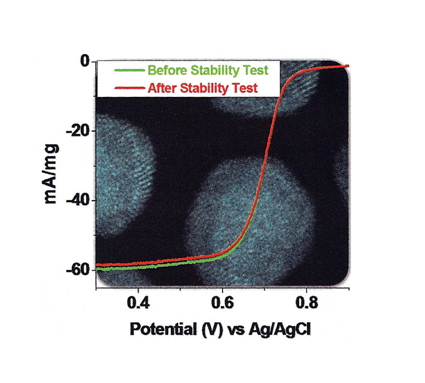

백금-철 합금 ‘코팅 입자’를 이용한 연료전지 백금저감 기술

Brown University의 연구원들은 연료전지의 음극물질로 사용되는 상용화된 백금 촉매보다 훨씬 적은 양의 백금을 사용하면서도 높은 효율을 가질 뿐 아니라 오랜 기간 사용할 수 있는 ‘코팅 입자 (Core-Shell)’ 형태의 나노입자를 개발하는데 성공했다고 발표했다. “연료전지에서의 환원반응은 음극에서 일어나는데 연료전지 효율손실의 40%이상이 이곳에서 일어나며 따라서 우수한 특성과 경제성을 동시에 갖춘 음극물질의 개발은 내연기관을 대체할 수 있을 정도의 성능과 가격을 가진 연료전지를 제작하는데 가장 중요한 요소로 생각되고 있다.”고 Brown University의 화학과 교수이자 연구팀의 리더인 Shouheng Sun은 이야기 했다. 미국세라믹학회(ACerS: America Ceramic Society)의 회원이자 Oak Ridge National Lab(ORNL)의 연구원인 Karren L. More와 ORNL의 연구원들 그리고 Brown University의 Shouheng Sun교수와 대학원생들로 구성된 연구팀은 1나노미터 두께의 철-백금 합금이 코팅된 5나노미터 두께의 나노입자를 만들어 냈다. Shouheng의 연구팀이 철-백금 ‘코팅 입자’를 개발하기 전까지 백금화합물을 표면물질로 하는 ‘코팅 입자’를 이용한 백금저감기술은 모델링 단계에 머물러 있는 기술이었다. 하지만 연구팀은 이미 30%만의 백금이 포함된 합금이 코팅된 나노사이즈 ‘코팅 입자’를 제조하는데 성공했으며 더욱 적은 양의 백금을 사용하면서도 효율적인 ‘코팅 입자’를 만들어 낼 수 있을 것이라 기대하고 있다. 연구팀이 수행한 실험결과에 따르면 팔라듐에 백금-철 합금이 코팅된 나노사이즈 ‘코팅 입자’는 상용화된 순수 백금촉매를 사용한 경우의 12배에 해당하는 전류를 발생시킨다고 한다. 뿐만 아니라 순수 백금촉매의 경우 일반적으로 1,000회 이상의 사용 후부터 열화가 일어나는데 반해 실험에 사용된 나노사이즈 ‘코팅 입자’는 그 10배에 해당하는 10,000회 이상의 사용에도 그 특성을 유지했다고 한다. “이 실험을 통해 나노사이즈 ‘코팅 입자’가 매우 높은 활성화도는 물론 우수한 내구성을 지니고 있음이 확인됐습니다. 이뿐만이 아닙니다. 우리는 0.5g의 나노사이즈 ‘코팅 입자’를 제조했습니다. 실험실 규모에서 생각할 때 0.5g은 엄청난 양입니다.” 연구팀의 일원이자 ORNL소속 연구원인 Mazumder은 이야기 했다. “우리 연구팀은 현재 나노사이즈 ‘코팅 입자’의 상용화를 위한 대량생산 기술에 대해 연구하고 있으며 이번연구의 성공을 확신하고 있습니다.” Shouheng에 따르면 나노사이즈 ‘코팅 입자’가 실험에 사용된 연료전지가 아닌 다른 방식의 연료전지에서도 우수한 성능을 보여줄지는 미지수라고 한다. “연료전지의 종류는 다양하며 종류에 따라 반응이 일어나는 분위기가 다르죠. 우리 연구팀이 제조한 나노사이즈 ‘코팅 입자’는 고분자 전해질 연료전지에 적용되어 그 성능이 입증됐습니다. 하지만 높은 온도에서 동작하는 고체산화물 연료전지와 같은 다른 방식의 연료전지에서도 동일한 성능을 보여줄 수 있을지는 모릅니다.” Shouheng과 연구팀의 연구결과는 Journal of the American Chemical Society를 통해 소개되었다. ACB

Brown University의 연구원들은 연료전지의 음극물질로 사용되는 상용화된 백금 촉매보다 훨씬 적은 양의 백금을 사용하면서도 높은 효율을 가질 뿐 아니라 오랜 기간 사용할 수 있는 ‘코팅 입자 (Core-Shell)’ 형태의 나노입자를 개발했다.

Brown University의 연구원들은 연료전지의 음극물질로 사용되는 상용화된 백금 촉매보다 훨씬 적은 양의 백금을 사용하면서도 높은 효율을 가질 뿐 아니라 오랜 기간 사용할 수 있는 ‘코팅 입자 (Core-Shell)’ 형태의 나노입자를 개발했다.

복합재료의 미세구조 디자인을 쉽게

豊橋技術科學大學의 武藤浩行 준교수 등 연구팀(松田厚範 교수, 河村 剛 조교, 羽切敎雄 산학관 연대 연구원), 고 名古屋大學의 片桐淸文 조교는 용액을 사용하는 간편한 방법으로 복합재료의 미세구조를 쉽게 제어하는 기술을 개발했다.

보통, 세라믹스 등의 복합화에서는 다른 원료를 볼밀 ED으로 기계적으로 혼합하는 과정이 필요한데, 이 프로세스에서는 미디어로부터의 오염을 피할 수 없고, 밧치(バッチ)식이므로 대량생산에는 적합지 않지만 균일한 혼합분말을 얻으려면 오랜 처리 시간이 필요하다는 점이 문제가 되어 왔다.

이번에 개발한 방법은 다른 원료분말을 고분자전해질 용액 속에 분산시킴으로써 그 표면전하를 플러스와 마이너스로 제어하여 정전흡착시킴으로써 나노집적구조체(집적복합입자)를 조제하고 이것을 고화시킴으로써 복합재료의 미세구조를 제어할 수 있다.

이 방법은 특수한 장치가 불필요하여 가격이 저렴하고, 표면전하만 제어하면 재료의 종류(세라믹스, 금속, 고분자), 원료분말의 크기(밀리미터, 마이크로, 나노), 형상(입자, 졸, 파이버)을 불문하고 임의의 미세구조 설계가 가능하다는 것이 특징으로 미크로 구조체, 복합재료의 신규 창제 기술로서 범용성이 높다.

이 방법을 이용하여 개발한 복합재료의 일례로서 알루미나 탄소 미소구(微小球) 복합재료에서 알루미나 입계에탄소가 연속적으로 분포한 탄소도전 채널을 도입하는데 성공했다. 초기 투자를 거의 필요로 하지 않으므로 제조 원가의 삭감이 가능하여, 여러 가지 특성의 신규 발현·개선이 기대된다. 이 연구는 NEDO(산업기술조성)의 지원으로 이루어졌다. CJ

전자빔을 이용한 Graphene loops 생성 최소화

Oak Ridge National Lab의 연구원들은 높은 강도와 뛰어난 열/전기 전도율을 등 다양한 장점을 지니는 첨단 소재로 주목받고 있는 Graphene의 특성을 저하시키는 요소인 Loop의 발생 원인을 규명해 냈다. 탄소가 단일 원자 층으로 배열된 평면구조의 Graphene이 고리모양으로 말려진 loop가 형성된 Graphene은 전자소재로 활용되기에 부적합한 특성을 보여준다. ORNL의 연구원들은 Graphene에 발생하는 Loop의 발생원인의 규명을 위해 컴퓨터 시뮬레이션을 이용한 실험을 진행하였다. “Graphene은 재료과학 분야의 떠오르는 별입니다. Graphene은 실리콘을 대체할 차세대 반도체가 될 수도 있고 금속을 대체할 훌륭한 전도체가 될 수도 있습니다.” ORNL의 Graphene 연구팀을 이끌고 있는 Bobby Sumpter은 이야기 했다. 평면 형태를 지닌 Graphene의 끝단에 주로 생기는 Loop는 클리닝 공정 중에 자주 발생하는데 이상하게도 투과전자 현미경 촬영에서는 좀처럼 관찰되지 않는 다는 점에 착안하여 ORNL의 연구원들은 투과전자현미경에서 조사되는 전자빔이 Graphene에 미치는 영향에 대한 시뮬레이션 실험을 진행한 결과, 전자빔이 Graphene의 구조를 변화시킨다는 것을 알아냈다. “투과전자현미경으로 Grphene을 촬영하는 것은 단지 Graphene의 이미지를 얻는 것 이상의 의미를 가지고 있습니다.” Sumpter는 이야기 했다. “이미지를 얻으면서 동시에 이미지를 변화시키고 있는 것입니다.” Graphene은 모서리가 깨끗하고 균일해야만 전자소자에 응용될 수 있을 정도의 우수한 특성을 가질 수 있다. “Graphene을 이용한 전자소자를 제작하는데 있어 가장 기본적이고 중요한 일은 Graphene의 모서리를 깨끗하고 균일하게 만드는 일입니다.” ORNL소속의 연구원인 Vincent Meunier는 이야기 했다.

최근의 연구결과들을 보면 Graphene에 형성되는 Loop는 대부분 Graphene 모서리 클리닝을 위해 수행되는 전기를 이용한 가열과정을 거치며 생성되는 것으로 보인다. ORNL의 연구팀의 연구결과는 Loop의 생성원인은 물론 Loop의 생성을 막는 방법을 제시하고 있다. ACB (위) Graphene Layer들 간에 형성된 Loops

(위) Graphene Layer들 간에 형성된 Loops

(아래) 전자빔이ㅡ 조사에 의해 Loops가 제거된 Graphene

기묘한 티탄산화물

- 온도에서 3가지의 상(相)변화 -

티탄산화물은 최근 백색안료, 광촉매, 광전극 재료와 함께 친수(親水)재료, 발수재료 등의 새로운 용도가 개발되어, 기초·응용 두 측면에서 활발하게 연구가 이루어지고 있다. 그 중에서는 TinO2n-1의 조성을 가진 마그넬리상 티탄산화물은 특이한 구조를 가지고 있어 금속·절연체 전이를 일으키거나 극저온까지 반강자성 금속이거나 하는 등 기묘한 성질을 나타낸다. TinO7는 그중에서도 전기전도성이 가장 높고(카본의 2.75배), 온도 변화에 의해 전기저항이 3자릿수나 바뀌는 1차 상전이를 2회 일으켜, 저온·고온·중간 등 3종류의 전자상이 존재하는 것 등으로 유명한 물질이다. 저온상은 Ti3+원자가 2개 1조로 된 전자쌍과 Ti4+원자가 만드는 전자쌍이 띠 모양으로 정렬한 전하질서상태를 이룸으로써 절연체가 된다는 것이 알려져 있어, 저온상에 관한 연구는 비교적 진행되어 있었다. 그러나 고온상·중간상에 대한 전자상태와 전기전도기구의 전용(全容)은 오늘날까지 밝혀지지 않은 상태였다.

이번에 理化學硏究所의 辛埴 교수 등의 연구팀(田口宗孝 연구원)은 이 연구소·SPring-8의 방사광원과 東京大學 物性硏究所의 레이저광전자분광장치를 이용하여 이 Ti4O7의 수수께끼 해명에 박차를 가했다.

우선 연(軟)X선 공명광전자 분광으로 종래의 전자분광측정에서는 관측이 불가능했던 고온상에서의「페르미단(端)」의 관측에 성공하여, 고온상이 강상관금속이라는 것을 밝혀냈다. 중간상에 대해서는 ⑴ 고분해능 레이저 광전자 분광장치(종래의 광전자 분광장치에 비해 에너지 분해능이 약 1자릿수 높다)을 이용하여 펠루미 준위(EF) 근방의 전자상태의 직접 관측을 실시하여 전하 갭도 금속 특유의 펠루미단도 없다는 것, ⑵ 경(硬)X선 내 각(殼)광 전자분광의 이론해석으로 EF 근방에는 코히렌트와 인코히렌트의 2성분이 존재한다는 것을 밝혀냈다. 종래의 중간상에 대한 해석에서는 인코히렌트 성분만이 존재한다고 되어 왔으나 이번 결과는 종래의 해석으로는 설명할 수 없었던 것을 시사했다는 점에서 중요한 성과이다. 또한 이 연구는 (독)일본학술진흥회의 연구비로 이루어졌다. CJ

자성 절연체에서 전기 에너지

原子力機構ㆍ東北大가 성공

日本原子力硏究開發機構와 東北大學은 온도차를 둔 절연체인 자석(자성체)에서 전기에너지를 끌어내는데 성공했다. 지금까지 절연체에서 전기에너지를 끌어내는 일은 불가능하다고 알려져 있었다. 이로써 절연체 베이스의 열전변환소자를 만들 수 있다.

열전변환소자에 응용

이번 연구에서는 자석인 자성 가넷 결정이라는 화합물을 이용하여 절연체 속에서 온도차를 이용해 전자의 자기(스핀)의 흐름이 생긴다는 것을 밝혀냈다.

이미 스핀의 흐름을 절연체에 금속박막을 부착함으로써 전기에너지로 변환할 수 있다는 것은 밝혀진 바 있어, 이번 성과와 함께 절연체에 의한 열전변환소자를 만들 수 있다. 또 열전소자 설계의 자유도가 넓어져 설치장소도 확대되는 이외에 환경을 배려한 전력기술개발에 대한 이용이 기대되고 있다.

일반적으로 도체에 온도차를 주면 온도의 기울어짐에 따라 전압이 발생하는 제벡 현상이 일어난다. 그러나 이 현상은 도체 안에서도 일어났었다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net