세라믹스로 뼈 재생

세포를 키우는 배양재 개발

明大·慈惠醫大

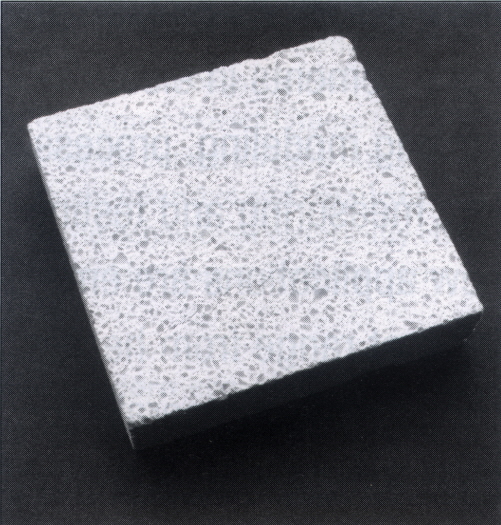

明治大學의 相澤守 교수와 東京慈惠會醫科大學의 松浦知和 준교수 등은 뼈의 재생의료에 사용할 수 있는 세라믹스 재료를 개발했다. 가는 구멍이 무수하게 뚫려있어 뼈의 근본이 되는 세포가 잘 자란다. 이 재료를 바탕으로 쥐의 간엽계 간세포를 배양하여 뼈 모양의 조직이 생긴다는 것을 확인했다. 배양한 조직을 재료마다 이식하면 뼈의 재생에 효과를 발휘한다고 보고 5년 후의 실용화를 목표로 한다.

아파타이트제 화이버(섬유)를 넣은 용액과 직경 150마이크로미터의 탄소 알맹이를 중량비 1대 20의 비율로 섞어, 원통형 모양틀에 부어넣고 섭씨 1300℃에서 구웠다. 탄소가 연소되어 없어지고, 가는 구멍이 다수 뚫린 세라믹스 재료가 생겼다.

이 세라믹스 재료를 배양액에 담가 쥐의 골수에서 채취한 간엽계 간세포를 배양했다. 1개월 정도 배양하자 구멍에 세포가 들어가서 골아세포가 자라 뼈 모양의 조직이 되었다.

단순히 간세포를 배양할 뿐이라면 입체적인 조직을 만들기는 어렵다고 한다. 세라믹스는 세포가 자랄 바탕이 된다. 구멍의 공동(空洞)이 세포가 자랄 공간과 영양분의 공급에 도움이 된다고 보고 있다.

뼈의 충전제 등에 대한 응용을 전망하고 있다. 앞으로 환자로부터 간세포를 채취하여 배양하여 뼈 종양의 수술이나 골절 등으로 손상된 부분에 채움으로써 뼈의 회복을 돕는다.

재생의료에서는 간세포에서 목적한 세포를 배양하여 이식해서 치료에 응용하는 것을 목적으로 한다. 지금까지 평면상의 세포 시트 등을 만드는 일은 성공했으나 장기 등의 입체적인 조직을 배양하기는 어렵다. 따라서 바탕 재료라고 부르는 재료를 사용하여 목적하는 형상으로 배양하는 방법이 주목을 받고 있다.

앞으로 동물실험으로 성능과 안전성을 검증한다. 사람의 세포 배양에도 도입하여 5년 후의 실용화를 목적으로 하고 있다. 일경산업

탄소 나노튜브 투명 전도체

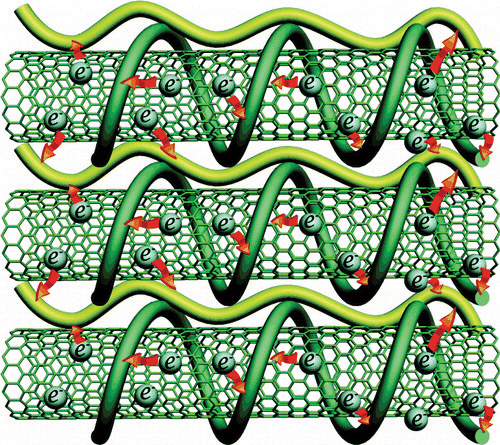

단일벽 탄소 나노튜브(SWNT)와 다른 탄소 기반 코팅은 indium tin oxide(ITO)의 대체물로 여겨지고 있다. SWNT의 투명 전도체(TCs) 코팅은 낮은 기계적 특성, 높은 거칠기, 낮은 온도 복원성, 전도체의 빠른 감소 등 문제점이 있다. 이런 문제점들을 hydroethyl cellulose(HOCS) 와 sulfonated polyethere- therketone(SPEEK)-SWNTs로 layer-by layer(LBL) 증착으로 한꺼번에 해결하였다.

동시에 몇 가지의 중요 특성을 한꺼번에 최적화하는 것은 재료과학에 있어 가장 중요한 도전과제 이다. 자주 이런 특성들은 상반되고 이런 작업은 상당히 어렵고 종종 우연성이 있다. 상반된 특성의 예들과 이들의 조합의 어려움은 선도적이고 전통적인 재료 분야 모두의 어떤 영역에서도 마주칠 수 있다.

투명 전도체(TCs)는 본질적으로 상반된 특성 즉 높은 투명성과 전도성을 동시에 요구하는 가장 좋은 예 중의 하나라 할 수 있다. 또한, 그들은 또한 이러한 물질에 많은 주목을 갖고 여러 가지 최신 기술에 대해 가장 중 요한 요구 사항 중 하나를 나타낸다. 가장 일반적인 TC는 노트북을 포함함 정보 처리 장치의 유비쿼터스 인 ITO이다. ITO는 취성과 원료물질 부족으로 애를 먹고 있으며 전자장치 사용의 증가와 플렉시블 장치의 요구 및 새로운 에너지 전환기술이 TC의 새로운 도전과제이다.

요한 요구 사항 중 하나를 나타낸다. 가장 일반적인 TC는 노트북을 포함함 정보 처리 장치의 유비쿼터스 인 ITO이다. ITO는 취성과 원료물질 부족으로 애를 먹고 있으며 전자장치 사용의 증가와 플렉시블 장치의 요구 및 새로운 에너지 전환기술이 TC의 새로운 도전과제이다.

ITO 대체로서 다른 코팅을 고려함에 있어 전도도와 투명성이 ITO와 비교되어야 하고 기계적 우수성, 열적 환경적 안정성, 가공성 및 쉽게 이용할 수 있어야 한다. 그런 여러가지 인자들의 최적화는 잠재성 있는 TC 후보군에 새로운 화학적 접근 개발이 요구되었다. 이에 미국의 연구자들은 sulfonated polyetheretherke-tone(SPEEK)가 SWNT의 효과적인 안정제와 홀-도펀트로서 도입되었다. 이는 나노튜브를 나선형으로 감싸 효과적인 π-π 쌓임 상호작용을 가능하게 만들었다. 또한 SPEEK는 SWNT기반 TC에 있어 여러가지 인자들의 기능을 향상하기 위해 LBL 기술과 결합되었다. LBL 결합제 hydroethyl cellulose(HOCS)는 산과 같은 부식성 도핑제와 휘발성을 제거하였다. 평면 및 곡선 기질 위에 매끈하면서 산성 없는 SWNT TC 투명 전도 곡선을 구현하였다. 제조된 TC의 전체적인 성능은 사용성인 ITO보다 우수하였다. 게다가 이런 박막 코팅은 열적으로 안정하였다. 이들의 전류특성을 가진 LBL 제조 TC는 여러가지 응용에 적합하다. 이와 같은 π-도핑 고분자는 그래핀 TC로 확대할 수도 있다. GTB

수정을 사용하지 않은 발진기

아나셈 소형화, 원가도 절감

전자부품 제조의 아나셈(千葉縣 船橋市, 사장 松浦義昭)는 수정 진동자를 사용하지 않는 발진기를 개발했다. 부품이 줄어들기 때문에 체적과 제조 원가는 5분의 1 정도가 된다고 한다. 수정을 사용하는 제품에 비해 정도(精度)는 떨어지지만, 진동에 강하여 이용할 수 있는 온도대도 폭넓다고 한다. 디지털 카메라와 휴대음악 플레이어, 자동차용 등에 이용을 전망한다.

신제품의 크기는 세로 2.1밀리, 가로, 2밀리, 높이 0.6밀리미터. 가격은 1개 10엔 정도.

독자의 아날로그 전압 보정 기술 등을 사용하여 ,CMOS(상보성 금속 산화막 반도체) IC만으로 오차범위 1000분의 1 정도의 크록 신호를 발생할 수 있다.

수정을 사용한 제품에 비하면 오차범위는 10~100배가 되지만, 상당히 높은 정도가 요구되는 통신기기 이외에서는 충분하다고 보고 있다 이용할 수 있는 온도의 범위도 섭씨 마이너스 40도에서 플러스 150도까지로 폭넓다.

이미 샘플 출하를 시작했고, 고객의 평가를 받고 있다. 2011년 3월부터 岩見澤 공장(北海道 岩見澤市)에서 양산을 시작하여, 당초는 USB메모리용으로 월 10만 개를 제조한다. 주로 디지털 카메라의 셔터 등으로 이용을 전망하여 올해 안에 월 생산 1000만 개로 끌어올릴 계획이다. 일경산업

미소 요철로 LSI 접합

九大, 3차원 소자에 신기술

九州大學의 淺野種正 교수와 渡直也 연구원 등은 여러 장의 대규모 집적회로(LSI)를 겹치는 기술을 개발했다. 소형전자기기에 다수의 기능을 넣는 3차원 소자의 실현으로 이어진다. 한쪽의 LSI에 콘센트와 같은 미소 돌기를 마련하고, 다른 쪽에 구멍을 파서 끼워 넣어서 조립한다. 가열이 필요치 않아 LSI가 손상되는 일도 없다. 1년에 걸쳐 개량하여 신기술의 채용을 기업에 권유해 나갈 예정이다.

◇ 가열이 필요치 않아 손상되지 않아

개발한 것은 LSI끼리의 배선을 구리로 된 직경 몇 마이크로미터의 돌기와 홈을 짜 맞추어 접합하는 기술. 몇 십 초 누르면 돌기와 홈은 원자 레벨에서 경계가 융합. LSI를 점차 쌓아올리거나 LSI와 미소전자기계 시스템(MEMS)를 연결하거나 하여 일체화할 수 있다.

실험에서는 한 장의 LSI에 뿌리 쪽이 직경 약 10마이크로미터, 끝이 약 3마이크로미터인 찻잔 모양의 돌기 전극이라고 하는 부분을 제작. 또 한 장의 LSI 배선에 길이 약 5마이크로미터의 열십자 모양의 칼집을 넣은 대향전극이라는 구멍을 만들었다.

두 전극을 섭씨 30도에서 약 20초 꾹 누르자 접합되었다. 전기를 통하게 하자 결합부분의 전기저항은 83밀리옴이었다. 100밀리옴보다 낮고 충분히 전기가 흐른다고 한다.

LSI 전체의 약 3만 개소에 돌기를 만들어 완벽하게 접합시키는데 성공했다.

차세대 전자기기는 소형화가 대세여서 LSI를 둘 곳이 한정적이다. 빌딩처럼 쌓아올리는 3차원 LSI가 기대되고 있는데, 지금까지의 연구에서는 섭씨 100~400도에서 가열하여 LSI끼리를 붙일 필요가 있었다.

가열하면 LSI가 뒤틀려서 접합시킬 위치가 어긋나거나 구리 표면이 산화하거나 하여 장해가 걱정이었다.

진공 속에서 붙이는 기술을 장치가 커서 실용화가 어려웠다.

3차원 LSI는 소형화와 계산의 신속화, 저소비전력화로 종래 LSI의 성능을 상회한다. 2장의 LSI를 쌓은 회로는 일부 실용화되어 있으나 3장 이상의 응용 예는 없다. 일경산업

탄소 나노섬유를 균일하게 배열할 수 있는 효율적인 방법

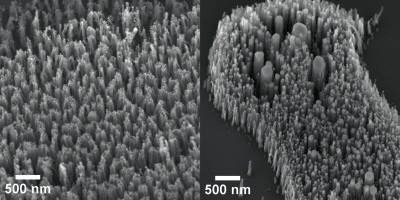

탄소 나노섬유는 이미지 관찰 장치에서부터 과학적 정밀 측정 장치까지 다양한 분야에 유망하게 적용될 수 있지만 원하는 크기의 나노섬유를 균일하게 생성시키는데 시간과 비용이 많이 든다. 노스 캐롤라이나 주립대학(North Carolina State University)의 연구팀은 특정 크기의 탄소 나노섬유를 만들 수 있는 새로운 방법을 개발했고, 이 방법의 생성 메커니즘을 제안했다.

탄소 나노섬유는 많은 곳에 잠재적인 적용을 가지지만 그들의 활용은 그들의 지름에 영향을 받고 나노섬유의 지름을 제어하는 것도 비용과 시간이 많이 소모되었다고 노스 캐롤라이나 주립대학의 재료 공학과 조교수인 Anatoli Melechko 박사가 말했다. 이번 연구진은 손쉽게 이런 탄소 나노섬유를 만들 수 있는 새로운 방법을 개발했다. 또한 연구진은 리간드로 코팅된 니켈 나노입자가 균일한 지름으로 탄소 나노섬유가 성장하는데 사용될 수 있다는 것을 알게 되었다. 리간드는 금속과 직접적으로 결합할 수 있는 기능기를 가진 작은 유기 분자이다. 니켈 나노입자는 고온에서 탄소 나노섬유를 성장시키는 촉매로 사용할 수 있기 때문에 특히 흥미롭다.

연구진이 알게 된 것은 트리옥탈포스핀(trioctylphosphine)으로 구성된 리간드 쉘(ligand shell)이 고온에서 화학적 변화를 일으키고 이것이 점차적으로 흑연 같은 쉘로 변화된다는 것이라고 연구진은 말했다. 이런 `흑연‘ 쉘은 니켈 나노입자가 높은 온도에서 서로 덩어리지는 것을 예방할 수 있는데, 이런 집적되는 현상은 그동안 나노입자를 고온 적용할 수 없게 만들었다.

나노섬유를 성장시키는데 나노입자를 사용하는 것은 매우 유용하다. 이것은 나노입자가 섬유로 성장할 때 동일한 지름을 가지는 경향을 가지기 때문이다. 지름이 20나노미터인 나노섬유가 필요하다면, 촉매로서 지름이 20nm인 나노입자를 사용하면 된다. 이 연구결과는 나노입자의 지름을 조절하는 것이 왜 중요한지를 보여주고 있다. 나노입자가 고온에서 서로 덩어리지기 시작한다면, 서로 다른 크기의 매우 큰 나노섬유가 성장하게 된다. 이 연구는 니켈 나노입자, 리간드와 탄소 나노섬유 중합 간의 상호관계에 대한 더 나은 이해를 할 수 있게 한다.

나노섬유를 성장시키기 위해서 나노입자를 사용하는 것에는 또 다른 장점이 있다. 이것은 나노섬유가 성장하는 곳과 정렬하는 방법을 정의할 수 있다는 것이다. 특정 패턴을 가진 나노섬유를 성장시킬 필요가 있다면, 섬유를 성장시키기 전에 이런 패턴으로 나노입자를 정렬하면 된다. GTB

희토류

자성을 만들어내는 새 기구

分子硏, 廣島大 강력한 자석 개발에 길

自然科學硏究機構 分子科學硏究所의 木村眞一 준교수와 廣島大學의 高敏郞 교수 등은 희토류 화합물이 자성을 만들어내는 새로운 기구를 발견했다. 이 기구를 바탕으로 재로를 개량하면 지금보다 강력한 자석을 만들 가능성이 있다고 한다. 자동차와 전자기기의 고성능화로 이어진다.

실험에는 셀륨과 오스뮴, 알루미늄의 화합물의 사용했다. 화합물에 폭넓은 파장영역의 빛을 쏘아서 전자상태의 온도변화를 자세하게 조사했다

온도를 낮추어 절대온도 29도(섭씨 마이너스 244도)가 되었을 때, 강한 자성과 「전하밀도파」라고 하는 전자의 밀도가 주기적으로 변화한 상태가 동시에 나타나는 새로운 현상을 발견했다.

지금까지 강한 자성은 희토류의 전자와 재료 전체를 흐르는 전자 간에 작용하는 「RKKY상호작용」, 희토류와 철 등 천이금속의 전자 사이에 작용하는 「교환상호작용」의 두 개의 기구로 설명되었다. 새로이 발견한 것은 3번 째 기구가 된다.

이번 재료도 동 1도(동 마이너스 272도) 이하에서 RKKY 상호작용은 일어나지만 주위의 영향으로 나타나는 자성은 극히 작다고 한다. 전하밀도파는 1자릿수 높은 온도에서 보다 강한 자성을 나타낸다는 것을 알았다.

앞으로 보다 높은 온도에서 전하밀도파가 일어나는 물질을 개발하여 지금까지보다 강력한 자석을 개발하는 것이 목표이다. 일경산업

고품질 나노튜브 양산

日本제온·産總硏 축전지에 활용

日本제온과 産業技術總合硏究所는 4월부터 고품질 카본나노튜브(통상탄소분자)의 양산을 시작한다. 새로 개발된 생산기술을 활용하여 실험생산의 단계에서 우선 종래의 1000분의 1의 가격에 만들었다고 한다. 고성능 축전지와 도전성 고무, 고속소형 트랜지스터 등에 대한 응용을 기대할 수 있다.

생산하는 것은 탄소가 1층인 직경 2나노미터 전후의 빨대 모양의 나노튜브. 약 11억 엔을 들여 茨城縣 츠쿠바시의 産總硏 안에 건설한 소규모 플랜트의 시운전을 시작했다.

순도 99% 이상이라는 고품질 나노튜브를 하루 당 600그램 생산한다. 금속 기판 위에 나노튜브를 고속으로 만들어내는「슈퍼그로스법」을 활용. 전용 로에 금속판을 통과시킴으로써 연속생산을 실현했다. 종래는 하루 몇 그램 정도의 생산이 한계였다. 나노튜브는 무게가 알루미늄의 반이며, 구리의 20배의 강도를 갖는다. 가볍고 튼튼하며 부드럽지만 현재에는 1그램 당 몇 만 ~ 몇 십만 엔이라는 고가로 산업응용이 이루어지지 않고 있다. 앞으로 실증 플랜트의 성과를 근거로 대규모 상업 플랜트의 가동이어 연결시켜 가격을 다시 1000분의 1 이하로 낮추어 이용확대에 여세를 몰아갈 생각이다. 일경산업

나노파우더가 채워진 기능성 탄소나노섬유

Dalas에 위치한 University of Texas(UT)의 연구팀은 나노파우더로 채워진 탄소나노튜브 섬유(Carbon Nanotube Yarn)을 만들어내는데 성공했다고 한다. 이 탄소나노튜브 섬유는 직물의 내부를 채우고 있는 나노파우더의 종류에 따라 다양한 특성을 가질 수 있기 때문에 배터리의 전극물질, 초전도물질, 그리고 셀프클리닝 직물 등의 다양한 용도로 사용될 수 있다고 한다. UT가 개발한 이 탄소나노튜브 섬유는 다양한 산업분야에서 직면하고 있는 기술적 문제들을 해결해 주는 역할을 할 것으로 보인다. 나노파우더 물질은 매우 넓은 부피 대비 표면적을 갖기 때문에 벌크형태의 동일물질에 비해 우수한 특성을 갖는다. 하지만 일정한 형태를 가지지 않기 때문에 바인딩 또는 소결 등의 성형공정을 거치지 않고서는 실제 제품에 응용되기 힘들다는 단점을 가지고 있다. UT의 Nano Tech Institute의 책임자이자 연구팀의 리더인 Ray Baughman에 따르면 그 들이 개발한 탄소나노튜브 섬유를 이용하면 바인딩, 소결 등의 복잡한 성형공정을 사용하지 않고도 다양한 나노파우더를 실용적으로 사용할 수 있다고 한다. “우리가 개발한 기술을 이용하면 그 어떤 종류의 나노파우더도 실용성이 높은 직물의 형태로 만들 수 있습니다.” Ray Baughman은 이야기 했다. MIT에서 발간하는 Technology Review는 UT가 개발한 탄소나노튜브 섬유의 제조공정에 관해 다음과 같이 소개하고 있다. “화학반응로에서 다발형태로 자란 탄소나노튜브를 롤러를 이용하여 문지르면 탄소나노튜브들 끼리 엉키면서 탄소나노튜브 리본이 형성된다. UT의 연구팀은 이렇게 만들어진 탄소나노튜브 리본을 펼치고 펼쳐진 표면에 나노파우더를 올려놓은 후 탄소나노리본을 비트는 방식을 이용하여 나노파우더로 채워진 탄소나노튜브 섬유를 만들어 냈다. 탄소나노튜브로 나노파우더 물질을 감싼 형태를 가진 탄소나노튜브 실은 내부의 파우더를 매우 효과적으로 잡고 있기 때문에 물에 행군 후에도 내부의 파우더가 빠져나오지 않는다. Baughman에 따르면 탄소나노튜브 실의 외피 즉 탄소나노튜브의 두께는 매우 얇고 그 내부공간은 파우더로 채워져 있기 때문에 탄소나노튜브 실 질량의 95~99%를 탄소나노파우더가 차지한다고 한다.” Technology Review는 이밖에도 UT의 연구팀이 제작한 탄소나노튜브 섬유를 이용한 초전도체에 대해 소개하고 있다. Technology Review의 기사에 따르면 Baughman의 연구팀은 나노튜브 실을 만들고 그 내부를 붕소(Boron)과 마그네슘(Magnesium)의 혼합분말로 채우는 매우 간단한 공정을 통해 초전도체를 만들어 냈다고 한다. 일반적으로 초전도체는 몇 번의 열처리과정과 성형공정 등의 다양한 공정을 통해 만들어진다. 반면 탄소나노튜브 섬유를 초전도체의 제작에 이용하는 경우에는 탄소나노튜브 섬유의 제작과 한 번의 열처리만으로 초전도체를 제작할 수 있다. Baughman의 연구팀은 초전도체 제작 이외에도 Litium Iron Phosphate나노 파우더가 채워진 탄소나노튜브 섬유를 이용, 리튬이온 배터리의 전극물질 제작에 탄소나노튜브 실을 적용될 수 있음을 증명했다. Baughman에 따르면 탄소나노튜브 섬유의 99% 이상이 기능성 나노파우더 분말로 이루어 져있기 때문에 바인딩 방식으로 만들어진 전극을 사용한 리튬이온 배터리에 비해 훨씬 가벼운 배터리를 만들 수 있다고 한다. 탄소나노튜브 섬유는 이밖에도 구조용 재료를 제작하는데도 적용될 수 있다. UT의 Nano Tech Institute는 Web Page를 통해 구조용 재료로서 탄소나노튜브 섬유의 우수성을 다음과 같이 설명하고 있다. “Nano Tech Institute의 연구팀은 기존의 복합재료 섬유보다 수백배 이상 빠른 제조공정으로 복합재료 섬유의 2배 강철 와이어보다는 70배이상 높은 강도를 가진 탄소나노튜브 섬유를 만들어 내는데 성공했다.” “탄소나노튜브 섬유의 우수한 성능은 더 이상 강조할 필요가 없을 것 같군요. 이제 중요한 건 탄소나노튜브 섬유가 가장 효과적으로 적용될 분야를 찾는 것입니다. 현 상황에서 가장 적합한 분야는 배터리 등의 전자재료분야가 될 것으로 생각합니다. 구조용 재료로서도 탄소나노튜브 섬유의 우수성은 확인됐지만 아직까지 수 톤의 탄소나노튜브 실이 사용되는 비행기 날개 등의 구조용 재료로 탄소나노튜브 섬유가 사용되기에는 무리가 있는 것 같습니다.” ACB

들이 개발한 탄소나노튜브 섬유를 이용하면 바인딩, 소결 등의 복잡한 성형공정을 사용하지 않고도 다양한 나노파우더를 실용적으로 사용할 수 있다고 한다. “우리가 개발한 기술을 이용하면 그 어떤 종류의 나노파우더도 실용성이 높은 직물의 형태로 만들 수 있습니다.” Ray Baughman은 이야기 했다. MIT에서 발간하는 Technology Review는 UT가 개발한 탄소나노튜브 섬유의 제조공정에 관해 다음과 같이 소개하고 있다. “화학반응로에서 다발형태로 자란 탄소나노튜브를 롤러를 이용하여 문지르면 탄소나노튜브들 끼리 엉키면서 탄소나노튜브 리본이 형성된다. UT의 연구팀은 이렇게 만들어진 탄소나노튜브 리본을 펼치고 펼쳐진 표면에 나노파우더를 올려놓은 후 탄소나노리본을 비트는 방식을 이용하여 나노파우더로 채워진 탄소나노튜브 섬유를 만들어 냈다. 탄소나노튜브로 나노파우더 물질을 감싼 형태를 가진 탄소나노튜브 실은 내부의 파우더를 매우 효과적으로 잡고 있기 때문에 물에 행군 후에도 내부의 파우더가 빠져나오지 않는다. Baughman에 따르면 탄소나노튜브 실의 외피 즉 탄소나노튜브의 두께는 매우 얇고 그 내부공간은 파우더로 채워져 있기 때문에 탄소나노튜브 실 질량의 95~99%를 탄소나노파우더가 차지한다고 한다.” Technology Review는 이밖에도 UT의 연구팀이 제작한 탄소나노튜브 섬유를 이용한 초전도체에 대해 소개하고 있다. Technology Review의 기사에 따르면 Baughman의 연구팀은 나노튜브 실을 만들고 그 내부를 붕소(Boron)과 마그네슘(Magnesium)의 혼합분말로 채우는 매우 간단한 공정을 통해 초전도체를 만들어 냈다고 한다. 일반적으로 초전도체는 몇 번의 열처리과정과 성형공정 등의 다양한 공정을 통해 만들어진다. 반면 탄소나노튜브 섬유를 초전도체의 제작에 이용하는 경우에는 탄소나노튜브 섬유의 제작과 한 번의 열처리만으로 초전도체를 제작할 수 있다. Baughman의 연구팀은 초전도체 제작 이외에도 Litium Iron Phosphate나노 파우더가 채워진 탄소나노튜브 섬유를 이용, 리튬이온 배터리의 전극물질 제작에 탄소나노튜브 실을 적용될 수 있음을 증명했다. Baughman에 따르면 탄소나노튜브 섬유의 99% 이상이 기능성 나노파우더 분말로 이루어 져있기 때문에 바인딩 방식으로 만들어진 전극을 사용한 리튬이온 배터리에 비해 훨씬 가벼운 배터리를 만들 수 있다고 한다. 탄소나노튜브 섬유는 이밖에도 구조용 재료를 제작하는데도 적용될 수 있다. UT의 Nano Tech Institute는 Web Page를 통해 구조용 재료로서 탄소나노튜브 섬유의 우수성을 다음과 같이 설명하고 있다. “Nano Tech Institute의 연구팀은 기존의 복합재료 섬유보다 수백배 이상 빠른 제조공정으로 복합재료 섬유의 2배 강철 와이어보다는 70배이상 높은 강도를 가진 탄소나노튜브 섬유를 만들어 내는데 성공했다.” “탄소나노튜브 섬유의 우수한 성능은 더 이상 강조할 필요가 없을 것 같군요. 이제 중요한 건 탄소나노튜브 섬유가 가장 효과적으로 적용될 분야를 찾는 것입니다. 현 상황에서 가장 적합한 분야는 배터리 등의 전자재료분야가 될 것으로 생각합니다. 구조용 재료로서도 탄소나노튜브 섬유의 우수성은 확인됐지만 아직까지 수 톤의 탄소나노튜브 실이 사용되는 비행기 날개 등의 구조용 재료로 탄소나노튜브 섬유가 사용되기에는 무리가 있는 것 같습니다.” ACB

적층형 전고체 전지

三重大 등 시작 직렬과 같은 효과, 고전압

三重大學과 三重縣産業技術센터, 凸版印刷 등 9곳의 산학과 공동연구팀은 고전압의 적층형 고전체 전지를 시작했다. 전기를 모으는 역할인 금속판의 뒷면과 겉면에 각각 플러스극과 마이너스극의 역할을 하는 물질을 도포한 구조로 만들었다. 전지를 직렬로 연결한 것과 같은 효과가 있어 고전압을 내는 용도에 도움이 된다고 한다.

시작한 전지는 폭 약 10센티미터, 길이 약 15센티미터, 두께 약 1.2밀리. 알루미늄 판의 뒷면과 표면에 각각 플러스극과 마이너스극의 역할을 하는 전기를 모을 물질을 도포한 「바이폴라 전극」을 채용했다.

3장의 바이폴라 전극을 고분자의 전해질을 사이에 끼우고 겹쳐서 전지로 만들었다. 4개의 전지를 직렬로 연결한 것과 같은 효과를 기대할 수 있다. 계측하면 전지 전체의 전압은 약 7.2볼트 한 개의 전극 사이의 전압, 약 1.8볼트의 약 4배였다.

바이폴라형 전극을 사용하는 전지는 고전압이지만 전기를 모으는 물질을 이용할 수 있는 비율이 낮기 때문에 용량이 적다는 것이 특징. 전기에서 나오는 전력은 전압과 용량의 곱셈으로 결정되므로 전체적으로는 소형으로 큰 전력을 내는 전지를 실현할 가능성이 있다고 한다. 일경산업

형광색소의 빛, 수 백 배로

理硏 등 개발

理化學硏究所와 岡山大學, 大坂藥科大學 등의 연구팀은 종래의 몇 백 배 빛나는 유기물의 형광색소를 개발했다. 응집하면 빛이 강해지는 성질을 이용했다. 생체 내의 질병관련 물질의 탐색뿐 아니라 색소증감형 태양전지의 효율향상 등에도 도움이 될 가능성이 있다고 한다.

개발한 것은 탄소와 산소, 질소 등으로 된 「아미노벤조피로 크산텐 색소(ABPX)」.

이 색소를 넣은 용액에 자외선을 조사하자, 파장 600~900나노미터의 빛을 종래의 몇 백 배의 강도로 발사했다.

일반적으로 색소는 평면적인 구조를 갖고 있어 양을 늘리면 응집하여 빛이 약해지는 성질이 있다. ABPX는 길게 찌그러진 형상으로 되어 있어 단독으로는 거의 빛을 발하지 않지만, 응집할수록 평면상이 되어 형광이 강해지도록 설계했다.

생체 내에서 분자가 응집하는 현상을 가시화할 때 등에 도움이 된다. 또 색소증감형 태양전지에 이용하면 발전효율이 개선될 가능성이 있다. 일경산업

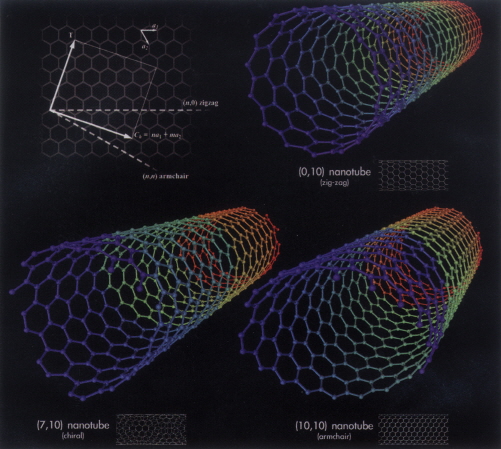

탄소나노튜브 / 그라핀의 산업화 전망

탄소나노튜브 전문가로 Nature지의 에디터이기도 한 Richard Van Noorden은 실리콘을 기반으로 하는 현재의 반도체 산업의 획기적 변화와 발전을 일으킬 물질로 각광받고 있는 탄소나노튜브와 그라핀(Graphene)으로 대표되는 탄소나노물질의 미래와 그 과정에서 겪게 될 어려움들에 대해 예측했다. Richard Van Noorden은 최초의 탄소나노물질인 풀러렌(Fullerene)에 대해 ‘상업적으로 완전히 실패한 사례’라고 강조했다. 탄소나노튜브가 처음 등장한 시기인 1990년대 초반 모든 사람들은 탄소나노튜브의 반도체 특성과 전도성  특성에만 주목했을 뿐 그 누구도 탄소나노튜브의 뛰어난 기계적 특성에 대해 간심을 갖지 않았다. 하지만 탄소나노튜브가 등장한 후 20년 이상의 시간이 흐른 지금 탄소나노튜브는 반도체, 전자재료 분야로의 활용 보다는 기계적 강도를 높이기 위해 훨씬 널리 사용되고 있다. 탄소나노튜브가 반도체 및 전자재료로 활용되지 못하고 있는 이유는 반도체 물질로 사용되기 위해 갖춰야 할 높은 순도, 일정한 배열, 균일성 등을 갖춘 탄소나노튜브를 대량으로 제조하기가 매우 어렵기 때문이며 이러한 문제는 탄소나노튜브 뿐 아니라 그라핀의 실용화에도 걸림돌이 되고 있다. 탄소나노튜브와 그라핀이 전자재료로 활용되지 못하고 있는 또 다른 이유는 실리콘을 기반으로 하는 반도체 산업이 꾸준히 발전하고 있어 새로운 탄소나노구조 물질과 같은 신물질에 대한 필요성이 크게 부각되지 않는다는 점이다. Noorden은 이 문제에 대해 한 화학자의 이야기를 인용하며 설명했다. “실리콘을 기반으로 하는 반도체 산업에는 해마다 수 백만명의 인력과 수조 달러에 해당하는 자금이 투자됩니다. 그라핀과 탄소나노튜브는 어떨까요? 아마 백분의 일 천분에 일에도 훨씬 미치지 못하는 자금과 인력일 것입니다. 이런 상황에서 실리콘과 탄소나노구조물질을 비교하는 건 10살 꼬마에게 넌 6년간 피아노를 배웠으니 피아니스트처럼 피아노를 칠 수 있어야 해!, 라고 말하는 것과 같습니다.” Van Noorden은 탄소나노튜브와 그라핀의 장단점 그리고 이 물질들이 가격경쟁력을 가지고 사용될 수 있는 응용분야에 대해 소개했다. Van Noorden에 따르면 현재 ITO를 투명전극 물질로 주로 사용하고 있는 터치스크린 분야에서 그라핀은 ITO보다 경제적이면서도 우수한 특성을 가진 물질로 사용될 수 있다. 하지만 탄소나노튜브와 그라핀이 가장 효율적이고 유용하게 사용되고 있는 분야는 복합재료의 강도개선을 위한 분야이다. 복합재료의 강도 증가를 위해 첨가되는 탄소나노튜브와 그라핀 조각의 킬로 그램당 가격은 일반적인 첨가제의 수 백 배에 해당하지만 널리 사용되고 있다. 기술컨설팅 회사인 Lux Research사의 보고자료에 따르면 탄소나노물질들에 대한 다양한 연구가 활발히 진행되고 있음에도 불구하고 탄소나노튜브의 가격은 앞으로 10년간 절반 정도 까지 밖에 떨어지지 않을 것이며 이정도의 가격하락 속도는 탄소나노물질이 다양한 분야로 활용되기에는 부족한 것이라고 한다. 하지만 Lux Research사는 탄소나노물질이 언젠가는 다양한 분야에서 사용될 것이며 그 시작은 경제성 보다는 기능성이 중시되는 군사용 제품에서 일어날 것 이라고 예측했다. “시간이 지나면 지날수록 많은 기업들이 탄소나노물질에 대한 연구와 투자를 늘려갈 것이고 오랜 시간이 걸리겠지만 언젠가는 탄소나노물질이 우리가 사용하는 거의 모든 제품에 활용되는 날이 올 것입니다.” Van Noorden는 이야기 했다. ACB

특성에만 주목했을 뿐 그 누구도 탄소나노튜브의 뛰어난 기계적 특성에 대해 간심을 갖지 않았다. 하지만 탄소나노튜브가 등장한 후 20년 이상의 시간이 흐른 지금 탄소나노튜브는 반도체, 전자재료 분야로의 활용 보다는 기계적 강도를 높이기 위해 훨씬 널리 사용되고 있다. 탄소나노튜브가 반도체 및 전자재료로 활용되지 못하고 있는 이유는 반도체 물질로 사용되기 위해 갖춰야 할 높은 순도, 일정한 배열, 균일성 등을 갖춘 탄소나노튜브를 대량으로 제조하기가 매우 어렵기 때문이며 이러한 문제는 탄소나노튜브 뿐 아니라 그라핀의 실용화에도 걸림돌이 되고 있다. 탄소나노튜브와 그라핀이 전자재료로 활용되지 못하고 있는 또 다른 이유는 실리콘을 기반으로 하는 반도체 산업이 꾸준히 발전하고 있어 새로운 탄소나노구조 물질과 같은 신물질에 대한 필요성이 크게 부각되지 않는다는 점이다. Noorden은 이 문제에 대해 한 화학자의 이야기를 인용하며 설명했다. “실리콘을 기반으로 하는 반도체 산업에는 해마다 수 백만명의 인력과 수조 달러에 해당하는 자금이 투자됩니다. 그라핀과 탄소나노튜브는 어떨까요? 아마 백분의 일 천분에 일에도 훨씬 미치지 못하는 자금과 인력일 것입니다. 이런 상황에서 실리콘과 탄소나노구조물질을 비교하는 건 10살 꼬마에게 넌 6년간 피아노를 배웠으니 피아니스트처럼 피아노를 칠 수 있어야 해!, 라고 말하는 것과 같습니다.” Van Noorden은 탄소나노튜브와 그라핀의 장단점 그리고 이 물질들이 가격경쟁력을 가지고 사용될 수 있는 응용분야에 대해 소개했다. Van Noorden에 따르면 현재 ITO를 투명전극 물질로 주로 사용하고 있는 터치스크린 분야에서 그라핀은 ITO보다 경제적이면서도 우수한 특성을 가진 물질로 사용될 수 있다. 하지만 탄소나노튜브와 그라핀이 가장 효율적이고 유용하게 사용되고 있는 분야는 복합재료의 강도개선을 위한 분야이다. 복합재료의 강도 증가를 위해 첨가되는 탄소나노튜브와 그라핀 조각의 킬로 그램당 가격은 일반적인 첨가제의 수 백 배에 해당하지만 널리 사용되고 있다. 기술컨설팅 회사인 Lux Research사의 보고자료에 따르면 탄소나노물질들에 대한 다양한 연구가 활발히 진행되고 있음에도 불구하고 탄소나노튜브의 가격은 앞으로 10년간 절반 정도 까지 밖에 떨어지지 않을 것이며 이정도의 가격하락 속도는 탄소나노물질이 다양한 분야로 활용되기에는 부족한 것이라고 한다. 하지만 Lux Research사는 탄소나노물질이 언젠가는 다양한 분야에서 사용될 것이며 그 시작은 경제성 보다는 기능성이 중시되는 군사용 제품에서 일어날 것 이라고 예측했다. “시간이 지나면 지날수록 많은 기업들이 탄소나노물질에 대한 연구와 투자를 늘려갈 것이고 오랜 시간이 걸리겠지만 언젠가는 탄소나노물질이 우리가 사용하는 거의 모든 제품에 활용되는 날이 올 것입니다.” Van Noorden는 이야기 했다. ACB

자외광 LED 빛의 강도 20배

반도체 결정면의 방향 연구

NTT의 物性科學基礎硏究所는 자외광을 효율적으로 발하는 발광다이오드(LED)를 개발했다. 반도체의 결정면의 방향을 연구하여 자외광을 효율적으로 발할 수 있도록 하여 발광강도를 종래의 20배로 높였다. 가정에서도 사용할 수 있는 소형장치에서 빛을 조사하는 것만으로 다이옥신의 분해와 물의 살균이 가능하게 된다. 더욱 강도를 높여 실용화를 꾀한다.

◇ 가정용 살균장치에 응용

반도체를 사용하는 LED 가운데 파장이 가장 짧은 210나노미터인 심자외광을 발하는 질화알루미늄을 사용했다. 반도체 결정에는 성장을 잘하는 방향이 있는데, 종래는 성장을 잘하는 쪽의 발광면이 아닌 면이 바깥을 향하도록 결정을 제작해 왔다. 연구팀은 결정의 제작온도와 원료가스의 정밀한 제어로 발광면이 밖으로 향하도록 결정을 만드는 방법을 개발했다.

우선 결정에 빛을 쏘여서 발광하는지를 조사한 결과, 종래의 다른 결정면과 비교해서 20배 강한 빛이 나왔다. 실제로 LED를 만들어 파장 210나노미터의 빛이 나온다는 것도 확인했다.

파장 210나노미터의 빛은 화합물을 분해하는 능력과 살균작용이 높다. 다이옥신이나 폴리염화비페닐(PCB)의 처리에 도움이 된다. 또 물의 정화에도 사용하는 약품류를 줄여서 환경부하 경감에 도움이 될 것으로 보고 있다.

현재는 장치가 거대하여 소비 에너지가 큰 수은 램프 등의 가스 광원을 살균에 사용하고 있으나 사용하기 나쁘다는 점도 있어서 사용 장소는 병원 등에 한정되어 있다. LED라면 전지로 작동하는 소형 광원이 가능하므로 가정에서도 손쉽게 빛에 의한 살균이 가능해진다.

이번에 개발한 결정성장기술은 여러 가지 파장의 자외광을 내는 결정제작에도 응용할 수 있다고 한다. 앞으로 결정성장방법과 LED제작기술을 더 개량하여 자외광 LED의 실용화를 지향한다. 일경산업

유리에 붙여 방화 효과

淸水建設이 필름 개발

淸水建設은 판유리의 양측 표면에 붙이는 것만으로 방화성능을 높일 수 있는 필름을 개발했다. 화재 시에는 필름에 포함된 성분이 발포하여 유리의 온도상승을 억제하여 갈라짐 등을 방지한다. 사무실이나 공장, 의료·복지시설의 피난경로에 면한 유리에 붙이면 고가인 내열강화유리를 사용하지 않더라도 방화성능을 높일 수 있다.

필름은 두께 1밀리미터로, 규산소다를 수지로 샌드위치 모양으로 끼운 구조. 한쪽 수지를 벗겨 사무실 등에 일반적인 두께 6밀리미터의 판유리 양쪽 표면에 붙여서 사용한다.

규산소다는 섭씨 110도 이상이 되면 발포하므로 화재 시에는 유리 표면에 두께 3~4센티의 보호층을 만들어 갈라짐의 확대를 방지한다. 접착력이 있기 때문에 유리가 갈라진 후에 떨어지는 것도 방지하여 불꽃이나 연기가 건물 안으로 퍼지는 것을 방지하는 효과도 기대할 수 있다. 지진 등으로 유리가 파손했을 경우의 비산방지효과도 기대할 수 있다.

공동개발처를 통해서 4월에 외판을 시작한다. 일경산업

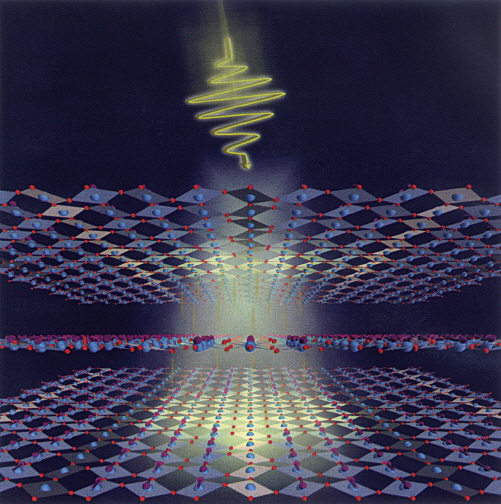

레이저 조사에 의한 절연체-초전도체 변환 - 초전도 현상의 비밀을 밝히다. 영국, 일본, 독일의 연구원들로 구성된 국제연구팀은 초강력 레이저 빔 조사를 통해 구리산화물을 초전도체로 바뀌는 현상을 발견했다고 발표했다. 연구팀은 이 발견이 고온 초전도체를 개발하는데 있어 획기적인 사건이 될 것이라고 한다. 연구팀의 연구결과는 Science지를 통해 소개되었다.(doi:10.1126/science.1197294) “우리 연구팀은 절연물질을 초전도물질로 바꾸기 위해 빛을 사용했습니다.” 영국 University of Oxford 의 물리학과 교수인 Andrea Cavalleri는 이야기 했다. 연구팀에 따르면 절대온도 5K이상에서 펨토세컨드(10-15초) 펄스를 가진 중 적외선 레이저가 절연물질인 La1.675Eu0.2Sr0.125CuO4(LESCO1/8)를 초전도체로 변화시킨다고 한다. 실험에 사용된 LESCO1/8는 레이저가 조사되자 절대온도 20K도에서 수분의 1초 동안 초전도성을 보여주고 다시 원래의 절연물질로 돌아왔다. “우리는 초전도체와 절연체 간의 물질적 차이가 그리 크지 않음을 보여 준 것입니다. 수백분의 1초도 미만의 시간 동안 물질내부의 전자들이 일정한 방향으로 배열되면서 초전도성을 만들어 낸 것입니다.” Cavalleri는 이야기 했다. “다시 말하면 대부분의 전자가 애초에 일정한 방향으로 배열되어 있으며 전자의 흐름을 방해하는 몇몇 전자들만이 재배열 되면 초전도성이 생긴다는 것입니다.” Cavalleri에 따르면 매우 정밀하게 조절된 주파수를 갖는 레이저를 이용하면 전자의 흐름을 방해하는 일부 전자들을 재배열 시킬 수 있고 이를 통해 초전도성을 만들어 낼 수 있다고 한다. Cavalleri 연구팀이 발견한 이 현상을 이용하면 매우 높은 온도에서도 레이저에 의한 전자 재배열을 통해 초전도성을 가진 물질을 만들어 낼 수 있을 것으로 보인다. ACB

영국, 일본, 독일의 연구원들로 구성된 국제연구팀은 초강력 레이저 빔 조사를 통해 구리산화물을 초전도체로 바뀌는 현상을 발견했다고 발표했다. 연구팀은 이 발견이 고온 초전도체를 개발하는데 있어 획기적인 사건이 될 것이라고 한다. 연구팀의 연구결과는 Science지를 통해 소개되었다.(doi:10.1126/science.1197294) “우리 연구팀은 절연물질을 초전도물질로 바꾸기 위해 빛을 사용했습니다.” 영국 University of Oxford 의 물리학과 교수인 Andrea Cavalleri는 이야기 했다. 연구팀에 따르면 절대온도 5K이상에서 펨토세컨드(10-15초) 펄스를 가진 중 적외선 레이저가 절연물질인 La1.675Eu0.2Sr0.125CuO4(LESCO1/8)를 초전도체로 변화시킨다고 한다. 실험에 사용된 LESCO1/8는 레이저가 조사되자 절대온도 20K도에서 수분의 1초 동안 초전도성을 보여주고 다시 원래의 절연물질로 돌아왔다. “우리는 초전도체와 절연체 간의 물질적 차이가 그리 크지 않음을 보여 준 것입니다. 수백분의 1초도 미만의 시간 동안 물질내부의 전자들이 일정한 방향으로 배열되면서 초전도성을 만들어 낸 것입니다.” Cavalleri는 이야기 했다. “다시 말하면 대부분의 전자가 애초에 일정한 방향으로 배열되어 있으며 전자의 흐름을 방해하는 몇몇 전자들만이 재배열 되면 초전도성이 생긴다는 것입니다.” Cavalleri에 따르면 매우 정밀하게 조절된 주파수를 갖는 레이저를 이용하면 전자의 흐름을 방해하는 일부 전자들을 재배열 시킬 수 있고 이를 통해 초전도성을 만들어 낼 수 있다고 한다. Cavalleri 연구팀이 발견한 이 현상을 이용하면 매우 높은 온도에서도 레이저에 의한 전자 재배열을 통해 초전도성을 가진 물질을 만들어 낼 수 있을 것으로 보인다. ACB

인공적인 주기 구조

원 편광 발광소자 개발

東大 반도체 프로세스로 소형화

東京大學大學院의 五神眞 교수 등 연구팀은 東大生産技術硏究所의 荒川泰彦 교수 등과 공동으로 빛이 한쪽 방향으로 회전하면서 전해지는「원편광상태」의 빛을 발하는 신형의 미소한 발광소자를 개발했다. 만(卍)자 모양으로 가공한 나노미터 치수의 반도체 구조로 바이오센싱용 광원이나 스핀트로닉스 소자 등에 응용할 수 있다. 과학기술진흥기구(JST)의 프로젝트 등의 일환으로 개발했다.

공동연구팀은 갈륨·비소계의 반도체 박막을 사용하여 광도파로 위에 만(卍)자 모양의 격자를 주기적으로 늘어놓은 반도체의「인공키랄 주기구조」를 제작했다. 만자 모양의 구조는 거울에 비친 형태가 원래의 형태와 겹치지 않는 특징(키랄러티)를 갖는다. 도파로 층의 내부에는 발광체인 인듐 비소로 된 양자도트를 채워 넣었다.

이 키랄러티에 의해 진공 속에서는 등방적인 자연방출을 하는 발광체가 인공키랄 주기구조체 내부에 배치되었을 경우에 원편광을 방사한다는 것을 확인했다. 외부자장 등을 사용하지 않고 원편광 방사를 실온에서 얻을 수 있는 새로운 방법이라고 한다.

기존의 반도체 프로세스를 사용하여 제작할 수 있으므로 발광다이오드(LED)나 반도체 레이저에 집적할 수 있다. 원편광을 사용한 광(光)일렉트로닉스나 스핀트로닉스 이외에 양자정보기술에 대한 응용도 기대할 수 있다.

지금까지 원편광 상태의 빛을 얻으려면 방출된 빛을 액정이나 고체결정의 편광 필터를 통해서 원편광화하는 방법이 일반적이었다. 그러나 빛이 필터를 통과할 때에 원편광 상태가 되지 않는 빛을 버려지므로 에너지의 이용효율이 낮아진다. 개발한 소자는 필터를 사용하지 않고 원편광의 빛을 직접 발할 수 있어 디바이스의 소형화도 쉬워진다. 일간공업

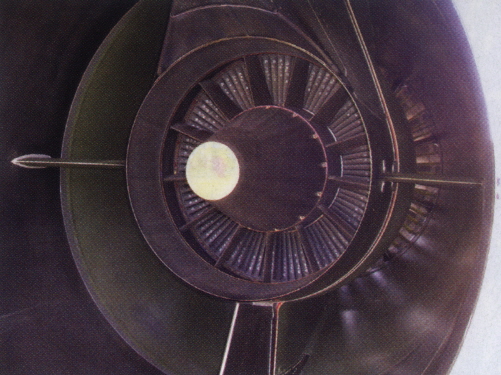

정밀제어 가스토치 시스템을 활용한 가스터빈엔진 시뮬레이션

Ohio State University의 재료공학부 박사과정 학생인 Andy Gledhill과 지도교수인 Nitin Padture는 가스터빈 엔진의 동작환경을 시뮬레이션 하기 위한 용도의 컴퓨터제어 시스템을 갖춘 ‘토치램프 시스템’을 개발했 다. Andy Gledhill은 미국 세라믹 학회(ACerS : American Ceramics Society)의 학생 회원이다. 연구팀에 따르면 이 토치램프 시스템을 이용하여 가스터빈 블레이드에 코팅된 세라믹 물질의 마모 및 모래, 탄소가루 등의 각종 분진이 가스터빈 시스템의 수명에 미치는 영향을 예측할 수 있다고 한다. “우리의 연구목표는 25℃에서 1,200℃에 이르는 온도에서 동작하는 터빈시스템의 동작환경을 소규모로 재현하여 터빈시스템의 동작 중 발생할 수 있는 다양한 문제점들을 예측하고자 하는 것입니다. 그 중에서도 가스의 연소에 의해 발생한 각종 화학물질들이 터빈시스템에 미치는 영향에 대해 중점적으로 연구하고 있습니다.” Gledhill은 이야기 했다. Gledhill은 지난 2년간 이 프로젝트에 참여하였으며 터빈 블레이드가 열에 의해 손상되는 것을 막기 위한 세라믹 코팅의 가스연소 부산물에 의한 손상과 이를 막을 수 있는 기술개발에 관한 연구를 진행 중이다. Gledhill은 그의 연구가 천연가스가 아닌 합성가스를 연료로 하는 가스터빈의 여러 가지 기술적 문제들을 해결해 줄 것으로 믿고 있었다. 현재 사용되고 있는 대부분의 발전용 가스터빈은 천연가스를 사용하고 있으며 저렴하고 구하기 쉬운 합성가스를 이용한 발전용 터빈시스템에 관한 연구가 활발히 진행 중이다. 합성가스를 이용하는 터빈시스템의 개발에 가장 큰 문제점은 연소 시 발생하는 연소 부산물이 블레이드를 보호하기위해 사용되는 지르코늄 산화물을 부식시킨다는 점이다. “합성가스와 천연가스 모두 연소 부산물을 만들어 냅니다. 하지만 그 종류가 다른 거죠. 우리는 새로운 ‘토치시스템’을 이용, 합성가스의 연소가 발생시키는 부산물의 종류를 밝혀내고 그 부산물들을 잘 견뎌낼 수 있는 새로운 코팅물질을 개발하기 위한 연구를 진행하고 있습니다.” Gledhill은 이야기 했다. ACB

다. Andy Gledhill은 미국 세라믹 학회(ACerS : American Ceramics Society)의 학생 회원이다. 연구팀에 따르면 이 토치램프 시스템을 이용하여 가스터빈 블레이드에 코팅된 세라믹 물질의 마모 및 모래, 탄소가루 등의 각종 분진이 가스터빈 시스템의 수명에 미치는 영향을 예측할 수 있다고 한다. “우리의 연구목표는 25℃에서 1,200℃에 이르는 온도에서 동작하는 터빈시스템의 동작환경을 소규모로 재현하여 터빈시스템의 동작 중 발생할 수 있는 다양한 문제점들을 예측하고자 하는 것입니다. 그 중에서도 가스의 연소에 의해 발생한 각종 화학물질들이 터빈시스템에 미치는 영향에 대해 중점적으로 연구하고 있습니다.” Gledhill은 이야기 했다. Gledhill은 지난 2년간 이 프로젝트에 참여하였으며 터빈 블레이드가 열에 의해 손상되는 것을 막기 위한 세라믹 코팅의 가스연소 부산물에 의한 손상과 이를 막을 수 있는 기술개발에 관한 연구를 진행 중이다. Gledhill은 그의 연구가 천연가스가 아닌 합성가스를 연료로 하는 가스터빈의 여러 가지 기술적 문제들을 해결해 줄 것으로 믿고 있었다. 현재 사용되고 있는 대부분의 발전용 가스터빈은 천연가스를 사용하고 있으며 저렴하고 구하기 쉬운 합성가스를 이용한 발전용 터빈시스템에 관한 연구가 활발히 진행 중이다. 합성가스를 이용하는 터빈시스템의 개발에 가장 큰 문제점은 연소 시 발생하는 연소 부산물이 블레이드를 보호하기위해 사용되는 지르코늄 산화물을 부식시킨다는 점이다. “합성가스와 천연가스 모두 연소 부산물을 만들어 냅니다. 하지만 그 종류가 다른 거죠. 우리는 새로운 ‘토치시스템’을 이용, 합성가스의 연소가 발생시키는 부산물의 종류를 밝혀내고 그 부산물들을 잘 견뎌낼 수 있는 새로운 코팅물질을 개발하기 위한 연구를 진행하고 있습니다.” Gledhill은 이야기 했다. ACB

반강자성과 초전도가 공존

東工大, 초전도체 발견

東京工業大學의 細野秀雄 교수와 溝口拓 특임준교수는 세륨, 니켈, 비스마스를 사용한 새로운 초전도체를 발견했다. 2008년에 細野교수 등이 발견한 철계 초전도체와 같은 결정구조를 갖는 물질로 반강자성과 초전도가 공존하는 독특한 성질을 갖는다고 한다.

발견한 물질은 초전도를 담당하는 가벼운 전자와 자기를 정렬하는 무거운 전자가 교대로 겹쳐진 구조를 갖는다. 물질을 구성하는 원소의 금속을 원료로 하여 진공 속에서 가열하여 제작했다.

모물질(母物質)이 되는 세륨 니켈 비스마스에서 니켈의 배합비율을 줄이면 4.2켈빈(켈빈은 절대온도, 0켈빈은 마이너스 273℃)이하에서 초전도를 관측할 수 있었다.

비열측정의 결과에 따르면 5켈빈 이하에서 반강자성이 되어 반강자성과 초전도가 공존했다. 반강자성은 세륨이 관련된 무거운 전자계(가벼운 계의 400배)가 담당하고, 초전도는 비스마스의 평면정방격자에서 생기는 가벼운 전자계가 담당한다는 것을 이번 연구로 알았다.

현재, 세계적으로 연구가 활발하게 진행되고 있는 철계 초전도체와 같은 결정구조를 갖지만, 발견한 물질을 무거운 전자계와 가벼운 전자가 한 층마다 교대로 겹쳐진 새로운 타입의 초전도체라고 보고 있다. 일간공업

나노실리콘 와이어의 불순물

비접촉으로 변화 검출

物材機構와 筑波大 새로운 소자 개발에 길

物質·材料硏究機構와 筑波大學은 직경 20나노미터의 극세 실리콘 와이어에 특성을 높이기 위해 섞은 불순물의 상태변화 모습을 파괴하거나 접촉하거나 하지 않고 검출하는 기술을 확립했다. 실리콘와이어의 트랜지스터 특성을 효율적으로 끌어내려면 불순물의 상황을 상세하게 아는 것이 중요하며 그것이 그 해결로 이어진다. 나노사이즈의 실리콘와이어를 사용한 차세대 트랜지스터와 태양전지재료의 실현에 도움이 될 것 같다.

반도체 트랜지스터 재료의 주류는 실리콘. 성능을 높이려면 나노 지름의 와이어를 사용한 세로형 입체구조라는 새로운 구조가 필요하다. 그 실현에는 트랜지스터에 필요한 특성을 높일 수 있는 붕소와 인 등의 불순물을 효율적으로 더하는, 도프가 불가결해진다.

이번에 불순물의 화학결합상태와 전자상태를 동시에 검출할 수 있는 라만분광법과 파노 공명(共鳴), 저온 하의 전자스핀 공명법을 조합시켜 붕소, 인의 내부 상태를 관찰하는데 성공했다. 지금까지 나노 구조체의 불순물 상태변화(거동)등의 모습을 조사할 수 있었던 예는 없다고 한다. 일간공업

천연가스를 포함하는 광물 발견

千葉·南房總에서 얼음 모양 메탄과 유사

아마추어 연구가인 西久保勝己씨가 千葉縣 南房總市에서 발견한 광물이 천연가스를 포함하는 미지의 광물이라는 것이 밝혀졌다. 산소원자와 규소원자로 된 바구니 모양의 골격 속에 메탄이 채워져 있는 구조로, 새로운 에너지 자원으로 기대되고 있는 메탄하이드레이트(얼름모양 메탄)과 비슷하다는 것이 판명되었다. 메탄을 주성분으로 하는 광물의 발견은 세계에서 두 번째가 된다.

千葉縣에서 제일 처음 발견된 광물이라고 하여 「千葉石」이라고 이름지어 국제광물학연합에 신청하여 인정을 받았다.

일본 주변의 바다 속에 대량으로 존재하는 메탄하이드레이트는 물분자로 된 바구니 모양의 골격에 메탄이 들어있는 구조로, 千葉石은 물분자가 산소와 규소로 치환된 구조를 이루고 있다.

새 광물을 분석한 物質·材料硏究機構 등의 연구팀은 千葉石가 발견된 지층은 해양 플레이트가 대륙 플레이트 아래 가라앉을 때 해양 플레이트 위의 퇴적물이 벗겨진 대륙 플레이트의 가장자리에 붙은 지질구조의 일부라고 보고 있다.

西久保씨는 2007년에 南房總市(구 富山町) 荒川지구에서 투명한 결정을 발견하여 物材機構에 분석을 의뢰. 화학조성과 결정구조 등으로 미지의 광물이라는 것이 판명되었다. 일간공업

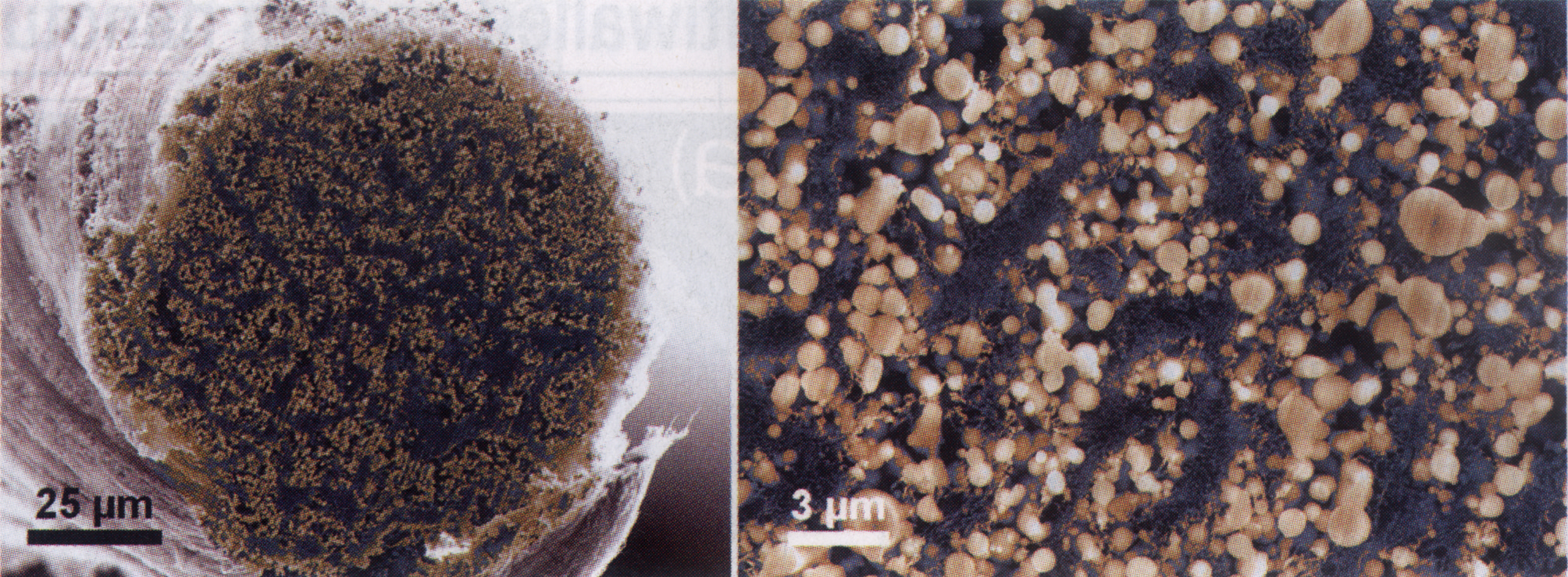

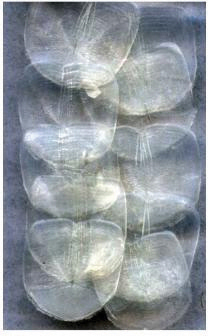

생선 비늘을 가진 세라믹 복합물

국립 대만 대학(National Taiwan University)의 재료공학과 연구진은 세라믹의 취성을 해결할 수 있는 새로운 개념의 강화제를 개발했는데, 이 강화제는 저렴한 비용으로 생산될 수 있다. 세라믹의 취성으로 인해서 세라믹의 적용 분야가 제한된다. 이런 문제를 해결하기 위해서, 고강도를 가진 세라믹 강화제가 인성을 향상시킬 수 있는 강인화제(toughening agent)로 종종 사용된다. 세라믹 섬유 또는 세라믹 플레이트 조각(ceramic platelet)과 같은 강화제가 매우 높은 강도를 가지면서 이런 강화제와 취성을 가진 기질 간의 계면 강도는 낮아야 한다.

세라믹의 취성으로 인해서 세라믹의 적용 분야가 제한된다. 이런 문제를 해결하기 위해서, 고강도를 가진 세라믹 강화제가 인성을 향상시킬 수 있는 강인화제(toughening agent)로 종종 사용된다. 세라믹 섬유 또는 세라믹 플레이트 조각(ceramic platelet)과 같은 강화제가 매우 높은 강도를 가지면서 이런 강화제와 취성을 가진 기질 간의 계면 강도는 낮아야 한다.

약한 계면은 크랙 팁(crack tip)에 도달하기 전에 계면 박리를 발생시킬 수 있다. 이것은 크랙 굴절(crack deflection)과 크랙 브리징(crack bridging)과 같은 강인화 효과를 활성화시킬 수 있다. 약한 계면은 크랙 경로의 방향을 변화시킨다. 크랙 방향의 변화는 크랙 방향에 따라서 응력 집중을 낮춘다. 따라서 크랙 전파를 느리게 하거나 심지어 멈추게 한다.

이 연구에서, Tuan 교수는 강인화제로서 생선 비늘을 사용했다. 나무와 진주층과 같은 다른 생물학적 시스템에 비해서, 생선 비늘의 모양은 세라믹 플레이트 조각과 모양이 유사했다. 생선 비늘의 미세구조는 계층적 복잡성을 가지고 약한 층들이 많이 존재한다. 따라서 생선 비늘은 세라믹 강화제의 설계를 위한 템플릿으로 사용된다.

연구진은 강인화제로서 유리와 수산화인화석(hydroxyapatite)을 첨가했다. 생선 비늘의 크랙 굴절 등이 포함된 강인화 메커니즘이 수산화인화석/생선 비늘 복합물 속에서 발견되었다. 약한 내부 계면은 균열과 상호작용하고 이것의 진행 방향을 변화시켰다. 단지 3wt%의 생선 비늘 첨가로 약 20%까지 깨지기 쉬운 수산화인화석의 인성을 향상시켰다.

다층 세라믹 커패시터(multilayer ceramic capacitor, MLCC)의 형상은 생선 비늘의 모양과 유사했다. 많은 세라믹/금속 계면은 이런 세라믹 플레이트 조각 내에 존재한다. 이런 강화제의 타당성을 증명하기 위해서, 연구진은 유리/MLCC 복합물을 준비했다. 유리의 크랙 저항은 MLCC의 첨가 후에 상당히 향상되었다. 이것은 조만간 생체 모방 개념이 실현 가능하다는 것을 보여주었다. 생선 비늘에서 유래된 생체 모방 개념의 사용은 공학 솔루션으로 구현될 수 있었다. GTB

파워반도체

풀SiC로 구성

三菱電 신형 모듈 개발

三菱電機는 파워 반도체를 모두 탄화규소(SiC)제로 구성한 고기능의 풀SiC 모듈을 개발했다. 구동회로와 보호회로를 내장한 일체형 모듈로, 실용화에 필요한 전류를 조정하는 기능을 새로이 첨가했다. 종래의 실리콘 모듈에 비해 인버터 손실을 약 70% 줄이고, 체적은 2분의 1로 소형화했다. 태양광 발전용이나 산업용 기기 등의 용도로 몇 년 후에 실용화할 계획이다.

개발한 것은 정격 1200볼트/300암페어의 고기능 파워 반도체 모듈(IPM)로 인버터 구동에 필요한 트랜지스터와 다이오드를 모두 SiC로 제작했다. 구동회로와 보호회로는 실리콘제 IC를 채용했다. IPM의 크기는 120밀리×85밀리×30밀리미터, 4인치의 웨이퍼에서 잘라낸 SiC 칩을 18개 탑재했다. 회로가 쇼트되었을 때 전류가 과도하게 흐르는 것을 방지하는「전류센스기능」을 세계 최초로 도입하여 실용성능을 높였다고 한다.

실리콘 IPM에 비하면 여전히 비싼 가격이지만 전류밀도가 약 3배로 높아지는 이외에 대응온도도 앞으로 실리콘보다 50℃까지 높일 수 있다. 앞으로 저가화를 추진하여 소형이며 고성능인 SiC로 실리콘의 교체를 책임질 것이다. 일간공업

유기EL용 발광재료

귀금속을 사용하지 않고 고효율

九大가 개발

九州大學은 인듐과 백금 등의 귀금속을 사용하지 않고 높은 발광효율을 보이는 유기일렉트로 루미네센스(EL)용 발광재료를 개발했다. 희토류도 필요치 않아서 대면적의 조명용 유기EL 등의 저가격화로 이어진다. 또 유기태양전지나 유기반도체 레이저 등의 유기 일렉트로닉스 분야에 대한 응용도 기대할 수 있다고 한다.

개발한 것은 九州大 最先端有機光 일렉트로닉스 연구센터(OPERA)의 安達千波矢 센터장 등의 연구팀. 전기에너지를 빛으로 바꾸기 위해 필요한 에너지의 이동에 값싼 방향족 화합물을 사용함으로써 실현했다. 현재 높은 발광효율을 보이는 유기EL용 발광재료는 귀금속을 포함하는 유기금속화합물에 한정되어 있다.

일간공업

역사유적의 보존과 재건에 사용되는 실리카 에어로젤 기반

코팅물질

역사유적을 복원하는 작업에는 많은 고충이 따른다. 그 중 가장 중요한 요소는 외형의 변화를 수반하지 않고 내부를 보호하는 것이다. Swiss Federal Laboratories for Materials Science and Technology(SFLMST)의 연구팀은 에어로젤기반의 물질 이용하여 역사유적을 보존하고 복원할 수 있는 기술을 개발했다고 발표했다. 연구팀이 개발한 물질은 에어로젤을 기본물질로 사용하는데 이 물질은 펄라이트와 폴리스티렌을 기본물질로 하는 기존의 코팅물질 대비 3배 이상의 단열효과를 가질 뿐 아니라 이 물질은 역사유적의 외관과 흡사한 형태로 가공되기 쉬운 장점도 가진다.

또한 스프레이장치를 이용한 분사를 통해 역사유적의 내부와 외부에 이 물질을 코팅할 수 있다. 이 물질이 가진 또 다른 특성으로는 액체형태의 물은 막아내면서 수증기형태의 물은 투과시킨다는 점이다. “우리 연구팀이 개발한 에어로젤 기반의 이 물질은 매우 작은 기공을 포함한 미세구조를 갖습니다. 이 기공의 크기는 매우 작아서 수분은 투과시키지만 액체형태의 물은 차단합니다.” 연구팀의 일원인 Thomas Stahl은 이야기 했다.

이 물질의 코팅에는 기존의 물질 대비 입방미터 당 50$~ 100 $의 추가비용이 소요될 것으로 예상된다. 내년에는 이 물질의 현장 테스트가 예정되어 있으며 2013년경 실용화 될 전망이다.

$의 추가비용이 소요될 것으로 예상된다. 내년에는 이 물질의 현장 테스트가 예정되어 있으며 2013년경 실용화 될 전망이다.

Stahl에 따르면 이 물질의 성능을 좌우하는 핵심재료는 실리카로 구성된 에어로젤 이다. 실리카 에어로젤은 높은 취성을 갖기 때문에 건물의 내 외장재로 사용될 경우 균열이 발생하기 쉬울 것이라고 여겨져 왔다. 하지만 실리카 에어로젤을 코팅을 위한 회반죽 형태로 만들면 높은 정수압을 갖게 되기 때문에 코팅된 실리카 에어로젤에서는 균열이 거의 발생하지 않는다고 한다. Stahl은 실리카 에어로젤의 코팅에 특별히 고안된 장치가 아닌 일반적으로 사용되는 분무식 코팅장비가 활용될 수 있음을 강조했다. “현재 진행하고 있는 모든 현장테스트는 일반 분무형 코팅장비가 활용됩니다. 새로운 물질의 활용에 기존 장비가 활용될 수 있다는 건 그만큼 실용화 가능성이 높다는 것입니다.” ACB

소형 연료전지 연이어 실용화

후지크라 등 스마트폰용 양산

스마트폰(다기능휴대전화)과 타블렛 퍼스널 컴퓨터 등에 사용할 목적으로 만든 소형연료전지의 실용화가 이어지고 있다. 휴대전화의 용도는 통화에만 한하지 않고 웹사이트와 동영상 관람 등으로 확대. 헤비유저에게 외출 시의 전원확보는 고민거리이다. 연료를 넣으면 어디에서나 발전(發電)이 가능한 연료전지는 보조전원으로서의 이용을 전망할 수 있다. 그러나 보급에는 많은 과제가 가로놓여 있다.

연료전지 벤처인 아쿠아페어리(京都市 西京區)는 독자 기술로 시장개척을 노린다. 물과 섞으면 수소를 발생하는 수소화칼슘을 채용했다는 것이 특징으로 한 번의 발전으로 스마트폰의 전지용량의 50-70%를 충전할 수 있다고 한다. 4월 발매를 앞두고 예약접수를 개시했다 아직 시장조사를 목적으로 한 것으로 가격은 1대 2만 6250엔으로 비교적 높게 설정되었다. 여름에 양산할 목적이며, 1-2년 안에「가격을 일반소비자가 구입하기 쉽도록 5000엔 정도로 낮출 생각」(담당자)라며 의욕을 보이고 있다.

후지크라는 메탄올을 집적 주입하는 다이렉트 메탄올형 연료전지(DMFC)를 2012년도에 양산할 계획이다. 큰 스마트폰 메이커용으로 옵션의 보조전원으로 OEM 공급할 전망. 출력 2와트로 스마트폰이라면 2시간 정도면 완전한 충전이 가능하다.

인터넷조사회사인 마크로밀의 조사에서도 스마트폰에 대한 불만으로「배터리의 수명이 오래 가지 않는다」는 대답이 전체의 60% 이상을 차지했다. 소형연료전지는 불만해소의 한 수단이라고 할 수 있다. 단, 이미 휴대전화 각 사는 리튬이온 2차 전지를 이용한 순정 보조전지를 준비하는 등 수단을 강구했다. 가격은 1대에 수천 엔 정도로 낮추었다.

후지크라에서 연료전지 개발 임무를 맡고 있는 大橋正和 그룹장은「건전지식 충전기를 키요스쿠(キヨスク)에서도 살 수 있는 시대」로 만들어「수요확대에는 휴재기기와는 다른 새로운 시장을 개척할 필요가 있다」며 앞을 내다보고 있다.

東芝나 소니, 파나소닉 등의 가전 대기업도 소형연료전지의 연구개발을 가속한다. 자신의 컴퓨터에 조립해 넣는 리튬이온 2차전지이 대체나 전원 케이블이 닿지 않는 음향제품의 전기를 보내는 등 용도개척에 지혜를 짜내고 있다. 파나소닉은 올해부터 실외에서 이용할 것을 상정한 출력 100왓트형 연료전지의 실증실험을 시작한다.

이미 가정용 연료전지는 가스 대기업에 의한 상품화가 이어지고 있는데, 소형연료전지는 출구전략으로 잠시 시간이 걸릴 듯하다. 일간공업

내열 600℃까지 향상

케베르코科硏 알루미늄 박막재 개발

코베르코科硏(神戶市 中央區, 사장 中村秀樹)은 600℃까지 고내열성을 가진 알루미늄 합금박막재료를 개발했다. 저온 폴리실리콘의 박막 트랜지스터(TFT) 게이트 배선에 대한 응용을 상정하고 있다. 종래 사용되던 몰리브덴 등 고융점 금속에 비해 단위 당 저항치가 반 이하로, 배선을 미세화하는데 도움이 된다. 스마트폰이나 다블렛형 단말용 디스플레이이 고정세화(高精細化)와 구동속도의 향상을 실현할 배선재료로서 채용을 전망하고 있다.

저온 폴리실리콘의 형성에는 500-600℃의 열처리 공정이 필요하므로 배선에 사용할 재료에는 이 온도대에서의 내열성이 요구된다. 알루미늄의 융점은 660℃인데, 저온 폴리실리콘의 열처리 온도에서는 변형이 발생한다. 따라서 알루미늄 원소의 석출(析出)을 억제하는 복수의 원소를 몇 % 첨가함으로써 내열성을 높였다.

완성한 알루미늄 합금은 600℃의 열처리 후에 전기 저항률이 몰리브덴의 반 이하가 되는 5마이크로옴 센티미터까지 저하하는 특성을 갖는다. 저(底)저항이므로 전원의 박막화와 배선을 가늘게 할 수 있다. 가는 배선을 형성하기 위한 드라이에칭 가공에도 대응한다. 종래의 고융점 금속에 비해 원가도 낮출 수 있으리라 보고 있다. 협배선화(狹配線化)가 해상도와 구동속도의 향상으로 이어질 것이라고 하여 저온 폴리실리콘을 이용하고 있는 액정이나 유기 일렉트로 루미네센스(EL)디스플레이용으로 제안한다. 이미 일본 국내외의 중소형 판넬 메이커에 샘플 제공을 시작했다.

저온 폴리실리콘의 게이트 배선 이외에도 내열성, 저저항의 특성을 살린 용도를 상정. 파워 반도체의 하나인 IGBT(절연게이트형 바이폴라 트랜지스터)의 에미타 전극에 대한 적용도 시야에 넣고 있어 앞으로 샘플 출하를 예정하고 있다. 일간공업

투명산화물 반도체 TFT

도포막으로 대형 TV용

凸판, 80형 이상, 원가 삭감

凸판 인쇄는 차세대의 디스플레이 재료라 되는 투명산화물 반도체의 박막 트랜지스터(TFT)로 도포방식으로 막을 만들면서 동작속도를 종래의 10배로 높였다. 도포방식은 산화물 반도체의 막을 효율적으로 만들 수 있는데, 동영상의 표시를 전환하는 TFT에 사용하려면 전자의 이동도가 낮다는 것이 문제였다. 전압을 가했을 때의 전자의 이동도가 1볼트초 당 5.4평방센티미터로 종래의 동 0.5평방센티미터초에서 향상. 고정세(高精細)로 화면 사이즈가 80형을 넘는 액정표시장치와 유기 일렉트로 루미네센스(EL)디스플레이에 대한 적용을 전망된다.

성막공정의 전후 열처리(아닐 처리)공법을 재검토함으로써 종래 약 30분 걸렸던 처리 시간을 2-3분 만에 끝나도록 했다. TFT를 만드는 공정의 최고온도는 270℃로, 일반적인 방법과 비교하여 100℃ 정도 낮다. 투명산화물 반도체를 도포하는 조건을 재검토하는 등의 방법으로 2-3년 후를 목표로 150℃에서의 아닐 처리 실현을 목표로 한다. 높은 온도에서 처리하면 성질이 변화되어 버리는 플라스틱 필름 위에 TFT를 형성하여, 구부러지는 유기 EL 디스플레이 등을 만들 수 있다.

시작(試作)한 디스플레이의 사이즈는 2형으로 TFT의 기재에 유리를 사용했다. 화소 수는 1인치 당 400화소로 진공증착(스팩터링)에 의한 공법과 같은 고해상도를 실현했다. 회전시키면서 막의 재료를 도포하는 방법(스핀코트)로 성막. 일반적으로 투명산화물 반도체막은 스팩터링으로 성막하는데, 스핀코트로 성막하여 진공으로 만들기 위한 커다란 장치가 필요한 스팩터링을 전 공정에서 사용치 않기 때문에 원가의 삭감으로 이어진다고 한다. 일간공업

출력 2배 이상으로 향상

名大 LED제조기술 개발

名古屋大學 大學院 工學硏究科의 天野浩 교수 등의 연구팀은 엘시드(名古屋市 千種區)와 공동으로 출력을 2배 이상으로 향상할 수 있는 발광다이오드(LED)의 제조기술을 개발했다.

대학발 벤처를 지원하는 과학기술진흥기구(JST)의 프로젝트의 일환으로 약 2억 엔을 투자하여 개발을 추진했다.

나방의 눈을 닮은 미세한 요철구조(모스아이 구조)를 가진 LED기판을 만들고, 빛이 전반사를 억제하여 빛이 밖으로 잘 투과되도록 하였다. 낮은 에너지의 전자선을 사용하여 500나노미터의 콘 형상을 규칙적으로 늘어놓은 모스아이 구조를 단시간에 생산적으로 제작할 수 있다고 한다. 이로써 빛 출력은 종래 대비 1.7-2.5배로 향상되었다.

기존의 여러 가지 LED기판 재료 위에 모스아이 구조를 만들 수 있으므로 백색LED를 비롯한 고출력 LED제품에 응용할 수 있으리라 보고 있다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net