희토류 자석의 절삭 가공 태국에서 개시

일본 국내에 신규 설비 도입, Dy 첨가량을 절감

信越化學工業은 6월부터 태국에서 고자력의 희토류 자석의 절삭가공을 시작한다. 이 지역에서 생산하는 하드디스크 구동장치(HDD)용 보이스코일모터용으로 인근지역에서의 가공으로 수송 등의 전체 원가를 절감한다. 일본에서는 5월을 기점으로 내열성 부여를 위해 이 자석에 첨가할 디스프로슘(Dy)를 반감시킬 수 있는 설비를 증설. 디스프로슘은 산지가 중국에 집중되어 있기 때문에 이 자석의 수요 증가에 대응한다.

태국의 보이스코일모터의 생산거점 근처에 용지를 확보하여 자석 가공 공장을 건설하고 있다. 투자액은 비공개. 지금까지 이 용도용 자석은 이 회사 최대 자석가공거점인 말레이시아에서 가공해 왔다. 그밖에 필리핀에도 자석가공 거점을 갖고 있다.

武生工場(福井縣 越前市)에서는 설비증설로 디스프로슘 저감 처리 능력을 20-30% 높이고 나아가서 기존 설비의 개량도 실시한다. 이 공장의 투자액은 2억 엔 이상. 디스프로슘 저감 자석은 입자 계면에 디스프로슘을 국재(局在)시킨 자석으로 에어컨 등에 채용되고 있다. 이 회사에서의 고자력 자석 전체에서 차지하는 디스프로슘 저감 자석의 판매 비율은 약 2%로 필요에 따라서 일본 국내외에서 디스프로슘 저감 처리 능력을 높여 앞으로는 20% 정도를 목표로 하고 있다.

아울러, 자석가공 부스러기에서 자석 원료를 추출하는 재활용 설비를 5월 중에 확충한다. 재활용과 희토류 저감 자석의 생산으로 희소자원을 유효하게 활용한다. 일간공업

다층 Graphene으로 만들어진 수소저장 물질 개발

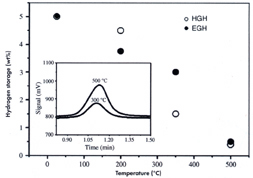

인도의 Bangalore에 위치한 Jawaharlal Nehru Center for Advanced Scientific Research(JNCASR)의 연구원들은 Graphene을 수소저장에 활용할 수 있는 방법을 개발했다고 발표했다. ‘Proceedings of the National Academy of Sciences’에 개제된 논문에 따르면 JNCASR의 연구팀이 제작한 다층 Graphene은 5wt%에 해당하는 수소를 저장할 수 있으며 가열 또는 자외선의 조사를 통해 저장된 수소를 완전히 방출해 낼 수 있다고 한다. 이론적으로 가능한 Graphene의 최대 수소저장 용량은 7.7wt%로 알려져 있다. JNCASR의 이연구가 Graphene을 수소저장에 활용하기위한 최초의 시도는 아니다. 전 세계의 다양한 대학과 연구기관들이 수소를 안전하게 저장할 수 있는 방법에 대한 연구를 수행하고 있으며 대부분의 연구는 안전한 수소저장용기의 개발을 목표로 진행하고 있다. 일부 연구팀에서 탄소나노튜브 또는 Graphene의 수소저장 물질로서의 가능성을 보여주는 연구결과를 발표했지만 저장용량 면에서 매우 실망스러운 수준을 보여줄 뿐이었다.

대표적인 예로 Columbia University의 연구팀은 단일 층의 Graphene이 수소화 될 수 있으며 가열과 노광을 통한 탈수소가 가능함을 증명했다. 하지만 단일 층 Graphene의 수소화를 통해 저장된 수소의 양이 측정이 불가능 할 정도의 소량인 것으로 밝혀짐에 따라 Graphene을 수소저장물질로 사용하기 위한 추가연구는 진행되지 않았다. (당시 Columbia University에서 수행한 연구는 Graphene의 전하 이동도를 제어하는데 초점이 맞춰져 있었다.) Columbia University 연구팀의 연구결과를 통해 Graphene의 수소저장 물질로의 가능성을 확인한 JNCASR의 연구팀의 리더 C.N.R. Rao는 Graphene의 수소저장을 늘리기 위해 단일 층이 아닌 다층 Graphene을 사용하는 방식을 고안하고 이를 이용한 수소저장 물질의 개발을 위한 실험을 수행하였다. JNCASR의 연구팀은 두 가지 방식을 이용하여 다층 Graphene을 제작하였다.

그 첫 번째는 Graphite Oxide의 박리과정을 이용하는 방식이며 다른 하나는 arc evaporation을 이용하는 방식이다. 연구팀에 따르면 Graphite Oxide의 박리과정을 이용하는 경우 6~7층, arc evaporation의 경우 2~3층으로 이루어진 다층 Graphene을 얻을 수 있다고 한다. 연구팀은 ‘Birch Reduction’방식을 이용, 앞서 설명한 두 가지 방식으로 제작된 다층 Graphene을 수소화 시켰으며 그 결과 두 시편 모두 5wt%이상의 수소를 저장 할 수 있을 뿐 아니라 수소를 저장하고 있는 즉, 수소를 포함하는 다층 Graphene은 매우 안정한 상태이기 때문에 오랜 기간에 걸쳐 수소를 저장하는데 적합하다는 사실을 확인했다고 한다.

다층 Graphene에 저장된 수소는 가열을 통해 방출 시킬 수 있다. 연구팀에 따르면 Graphene에 포함된 수소는 200℃에서부터 방출되기 시작하여 500℃이상의 온도가 되면 완전히 방출 된다고 한다. 앞서 언급했던 바와 같이 Graphen에 저장된 수소의 방출은 가열을 통한 방식이외에도 자외선의 조사를 통해서도 가능한데 이는 자외선이 가진 에너지가 탄소-수소 결합을 끊는 역할을 하기 때문이다. JNCASR의 연구팀은 추가연구를 통해 다층 Graphene 수소저장 물질의 저장능력을 더욱 향상시 킬 수 있으며 향상된 수소저장능력을 바탕으로 Graphene수소저장 물질의 다양한 분야로의 활용을 확신했다.

킬 수 있으며 향상된 수소저장능력을 바탕으로 Graphene수소저장 물질의 다양한 분야로의 활용을 확신했다.

“우리 연구팀은 수층에 지나지 않는 Graphene의 ‘Birch Re-duction’을 통해 5wt%이상의 수소저장 물질을 제작할 수 있음을 확인했습니다. 다양한 다층 Graphene형성 방식 및 Reduction방식의 적용을 통해 다층 Graphene의 수소저장 능력을 더욱 향상 시킬 수 있을 것이라 확신합니다.” 연구팀의 리더인 C.N.R. Rao는 이야기 했다. JNCASR은 다층Graphene을 이용한 수소저장 이외에도 Graphene 나노리본을 이용한 수소저장에 관한 연구를 진행하였으며 그 결과 Graphene 나노리본의 경우 3wt%의 수소를 저장할 수 있으며 다층 Graphene과 마찬가지로 500℃이상의 온도에서 수소를 완전히 방출함을 확인하였다. ACB

2차원 그라핀 메타물질과 단원자 두께 광학 소자

두 명의 펜실베니아 대학 공학자들은 2차원 메타 물질의 가능성을 제안했다. 이 단원자 두께 메타 물질들은 탄소 원자들의 단일 층인 그라핀 시트들의 전도도를 조절함으로서 얻을 수 있다. 나더 엔게타 교수와 애쉬칸 바킬은 펜실베니아 대학 공학과 응용 과학의 전기 및 시스템 공학과에 있으며, 사이언스지에 그들의 이론 연구를 게재하였다.

메타 물질들의 연구는 최근 많이 연구되는 과학과 공학의 학제간 공동 연구영역이다. 이는 물질들이 전체 파동 품질들이 만들어진 물질들에 의존하면서 패턴에 의존하도록 디자인될 수 있다는 아이디어에 전제한다. 이때, 패턴은 주매질에 함유된 “개제물” 혹은 “메타 분자들”로 알려진 불규칙성들의 형태와 크기이다.

엔게타 교수는 “형태와 밀도뿐만 아니라 개제물의 특성들을 디자인함으로써, 특이하고 본질에서 가능하지 않을 벌크 특성에서 달성된다.”고 말한다. 이러한 특이한 특성들은 일반적으로 전자기의 EM 혹은 어쿠스틱 파장들을 다루는 것과 관련이 있다. 이러한 경우에, 그것은 적외선 스펙트럼에서 EM 파장들이다. 이러한 파장들의 형태, 속도, 방향을 바꾸는 것은 “변형 광학”으로 알려진 메타물질들의 서브필드이고, 통신으로부터 이미징, 신호 처리까지 모든 영역에서 응용을 찾을 수 있다. 연구팀은 어떻게 변화 광학이 단원자 두께 탄소 격자인 그라핀을 이용하여 얻을 수 있는지 보여주었다.

연구팀은 전례없는 전도성이 전자학에서 넓게 응용될 것으로서, 그라핀을 다루고 제조하는 새로운 방법을 개발하기 위하여 활발히 연구하고 있다. 그러나, 이러한 그라핀에 대한 관심은 전하들뿐만 아니라 EM 파장들을 가이드하고 전송하는 가능성 때문이고, 전도성이 쉽게 바뀔 수 있다는 사실 때문이다.

시트에 평행하게 작동하는 그라운드 평판에 이해 그라핀의 시트에 직류 전압을 적용하는 것은 그라운드 플레이트와 그라핀 사이에서 전압 혹은 거리의 변화는 전도도를 변화시킨다.

엔게타 교수는 “마치 노브를 튜닝하는 것과 같다”라고 한다.

또한, 엔게타 교수는 “이는 서로다른 것으로부터 그라핀의 단일 시트의 서로 다른 세그먼트들의 전도성을 바꾸도록 한다.”고 한다. 그리고, 만약 당신이 그것을 할 수 있다면, 당신은 이러한 세그먼트들로 파동을 다룰 수 있다. 다시 말하면, 당신은 그라핀을 이용하여 변형 광학을 할 수 있다. 그라핀과 메타물질들의 이러한 결합에서 물리적 게재물로서 이차원 단원자 두께 시트 기능 상에서 도성의 서로 다른 영역들은 삼차원 버전에서 나타난다.

예들은 서로 다른 전도성들을 가진 두 영역, 하나는 파장을 지지할 수 있고 다른 하나는 지지할 수 없는 영역의 그라핀 시트를 포함하는 컴퓨터 모델들로 설명된다. 두 영역 사이의 경계는 삼차원 공간에서 하나와 같이 많은 그라핀 상에 가이드된 EM 파장을 가능하게 할 수 있다.

다른 예는 3개의 영역들을 포함한는데, 두가지에 의해 파동을 지지할 수 있는 한가지는 지지할 수 없는 다른 두가지에 의해 둘러싸인다. 이는 파동가이드를 만들고, 단원자 두께 섬유 광학 케이블과 같은 기능들을 가진다. 세번째 예는 파동가이드 상에 만들어지며, 파동 가이드를 두가지로 분리시키는 것을 다른 지지하지 못하는 영역에 부가시킨다.

엔게타 교수는 “우리는 그것이 움직이도록 웨이브를 길들일 수 있고, 우리가 원하는대로 구부릴 수 있다. 두 매질 사이에서 경계 주위에서 노는 것보다 오히려 우리는 그라핀의 단일 시트를 가로지르는 전도도의 변화들을 생각하고 있다”고 한다.

다른 응용들은 오디오 또는 비주얼 요소들의 모든 기술에서 볼 수 있는 신호 처리의 기본적인 측면과, 렌징과 “평평한면” 퓨리에 변환하는 능력 등을 포함한다. 엔게타 교수는 “이는 얇은 광학 소자들을 가능하게 하는 척도가 될 것이며, 단일 원자보다 더 얇게 할 수는 것을 없을 것이다.”라고 말한다. GTB

금형용 내마모용 초경합금

썬아로이, 태국에서 증산(增産)

2억 엔을 투자하여 연 35톤 체제로

썬아로이工業(兵庫縣 福崎町, 사장 山本誠司)은 7월부터 태국에서 내마모용 초경합금을 증산한다. 자동차 관련용 냉간단조용(冷間鍛造用)에서 약전(弱電)이나 반도체의 순차 수송용 금형용으로 수요가 확대되었으므로 2억 엔을 투자하여 단계적으로 생산설비를 증강. 연말에 연 35톤으로 생산능력을 75% 확대한다.

태국에는 현지에 진출해 있는 일본계 자동차 관련 메이커의 요청을 받아들여 2005년에 진출했다. 태국에서 유일한 초경합금소재 메이커로서 100% 출자한 썬아로이 인더스트리 타일랜드를 설립. 자동차 관련 메이커용으로 내마모용 초경합금을 공급하고 있다. 현재, 생산은 연간 2O톤에 달하고 있는데, 자동차 관련용뿐 아니라 약전이나 반도체 관련 수요가 늘어나고 있기 때문에 이 분야용으로 순차 수송용 미립자계 초경합금을 양산한다.

전용 소결로, 반소결로와 함께 정밀 프레스와 머시닝센터, NC볼반(盤), 세공가공기, CAD, CAM, 분석 장치 등 현지에서는 최첨단 가공 라인을 정비, 7월부터 수요자의 요구에 따른 모양으로 20-30%의 증산에 뛰어들 방침. 일부 제품의 경우는 지금까지 외부에 의존해 왔던 연마까지 실시하기로 하였다.

이 회사는 일본에서는 초경합금을 분말원료의 혼합부터 성형, 소결까지 독자의 일관생산체제를 구축하고 있다. 내마모용의 경우는 업계 2위이며, 그중에서도 자동차 관련 점유율은 탑그룹에 위치하고 있다. 일간공업

탄소 나노시스템: 나노튜브내 나노리본의 거동

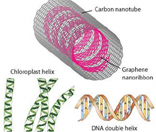

단일벽 탄소나노튜브(Single-walled carbon nanotubes, CNTs)는 1차원적인 평면 그래핀(graphene)을 감아놓은 형태이다. CNTs는 지난 20년 동안 많은 관심을 집중시켰으며, 그 이유는 이 물질의 뛰어난 기계적 성질과 전기적 특성뿐만 아니라, 중공의 원통형 구조가 나노크기의 용기역할, 재료 제조를 위한 템플릿 혹은 분자 전달 시스템을 가능하게 하기 때문이다. CNTs의 나노규모 크기로 인해, CNTs를 다른 나노구조로 채움으로써 나노튜브 및 충진재의 특성을 예상치 못한 방식으로 변화시킬 수 있다.

중국 산동대학(Shandong University)의 Hui Li 등이 수행한 이론연구(원제목:“Heli cal Encapsulation of Graphene Nano- ribbon into Carbon Nanotube”)에

cal Encapsulation of Graphene Nano- ribbon into Carbon Nanotube”)에  따르면, 그래핀 나노리본을 CNTs에 위치시키면 그래핀 나노리본이 형상이 일부 식물 세포의 광합성에 관련한 나선구조와 같은 형태로 꼬인다는 것을 밝혀내었다. 게다가 나노리본쌍은 동시에 나노튜브에 감싸지게 됨으로써 DNA와 유사한 이중나선 구조를 형성하게 된다.

따르면, 그래핀 나노리본을 CNTs에 위치시키면 그래핀 나노리본이 형상이 일부 식물 세포의 광합성에 관련한 나선구조와 같은 형태로 꼬인다는 것을 밝혀내었다. 게다가 나노리본쌍은 동시에 나노튜브에 감싸지게 됨으로써 DNA와 유사한 이중나선 구조를 형성하게 된다.

나선 모양은 반발력에 의한 복잡한 상호관계에 의해 형성된다. 반데르발스(van der Waals) 힘은 나노리본을 나노튜브 내에 가둬두며, 나노리본 나선구조의 형성은 나노리본과 나노튜브의 적층결합 상호작용(stacking interactions)에 의해 발생한다. 이 적층결합 상호작용은 분자간력으로 육각형의 탄소 링 구조와 나노리본 스트립 및 나노튜브 벽 사이에서 발생한다. 연구팀이 계산한 바에 따르면, 이 상호작용의 독특한 조합에 따른 밀어내거나 당기는 요소의 경쟁으로 말미암아, 나노리본이 첨부그림처럼 CNTs 내에 위치할 때 나선형 형태를 만들도록 한다.

나선구조의 나노리본 구조는 해캄(spirogyra)이라고 불리는 일종의 녹색조류의 엽록체(chloroplast)와 유사하다. 엽록체는 나선형 구조로 더 효율적으로 광합성을 발생시키고 녹말을 저장하는 역할을 하는 것으로 여겨지고 있다. 또한 연구팀은 자연 시스템과 유사한 또 다른 유사성을 발견하였다: CNTs 내 한 쌍의 나노리본의 분자동력학을 모사해 본 결과, 이중 가닥 DNA(double-stranded DNA)의 구조와 매우 유사한 역 이중나선(reverse double-helix)을 형성한다는 것을 밝혀내었다.

본 발견의 잠재적인 응용성을 설명하면서, 연구팀은 나노리본-나노튜브 시스템이 생물학및 의약품에서 중요하게 다루어지는 물과 신나미드(cinnamide) 분자를 수송할 수 있다는 사실을 계산상으로 보여주었다. 예를 들어, 필요에 따라 약물이나 촉매를 분배할 수 있으며, 나노튜브 내 나노규모의 제한된 공간을 이용할 수 있다는 것을 의미한다. GTB

연료전지용 수소 스테이션용

산업 가스 각사(各社), 신기술 제안

안전공급의 노하우 살려 저가로 설치 용이

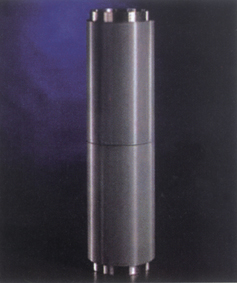

산업가스 각사는 연료전지전용 수소 스테이션용으로 신기술을 제안한다. 일본 에어 리키드(東京都 港區)는 저가로 설치가 용이한 가반식 수소 스테이션이 판매에 나섰다. 岩谷産業은 차량의 상황에 따라서 최적의 수소 충전이 가능한 수소 스테이션을 제안한다. 연료전지자동차의 보급을 위해 안전한 수소 인프라 정비는 중요한 과제의 하나가 되고 있다. 기존의 가스 공급으로 키운 기술 . 노하우를 새 분야에 적용한다.

일본 에어 리키드는 佐賀縣 등과 공동 사업으로 일본 최초의 가반식 수소 스테이션을 설치하고 조만간 운용을 개시한다. 통상의 수소 스테이션이 비해 초기 투자가 적고 납기일이 짧다는 편리성을 들어 보급기의 수요를 확보할 생각. 또 이용자가 증가하면 통상의 고정식 스테이션으로 바꾸고 가반식은 보급기인 지역에서 재이용할 수 있다.

가반식 스테이션은 코이스펜서, 컨트롤 시스템 등 필요한 부품을 조합한 것. 공장 내에서 만들어 현지에 수송한다. 공급능력은 1시간 당 50입방미터. 岩谷産業의 수소 디스펜서는 적외선 통신으로 온도를 파악하여 최적의 수소충전을 실시한다. 현재, 고속충전 기술의 개발이 진행되고 있는데, 고속충전하면 연료전지 자동차의 탱크 안의 온도와 기압이 상승. 그대로 충전하면 25℃ 정도로 내려갔을 때 목적한 압력과 크게 차가 발생한다는 문제가 있다. 따라서 이 디스펜서는 현재의 온도상황을 바탕으로 실온 하에서 목표한 압력이 되도록 계산함으로써 문제를 해결한다.

太陽日酸이나 에어워터도 수소 스테이션에 참여하고 있는 등, 산업 가스 각사는 새로운 비즈니스 분야에 기대를 모으고 있다.

일간공업

Top Down AIC- 박막 다결정 실리콘 태양전지 제작을 위한 저온결정화 기술

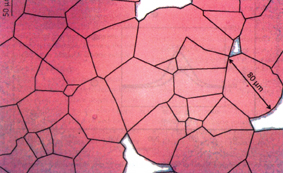

University of Arkansas, Fayetteville(UAF)의 연구팀은 기존의 결정화 방법에 비해 현저히 낮은 온도에서 매우 큰 Grain 사이즈를 갖는 다결정 실리콘을 형성할 수 있는 새로운 저온결정화 방법을 개발했다고 발표했다. UAF의 연구팀은 그들의 연구결과가 화석연료를 이용한 발전과의 경쟁에서 태양광발전이 우위를 차지할 수 있도록 하는데 있어 시금석 같은 역할을 해 줄 것이라고 믿고 있다.

‘Solid State Lab’의 책임자 이자 전기공학부의 교수인 Hameed Naseem가 이끄는 UAF의 연구팀은 Top-Down 알루미늄 유도 결정화방식(Aluminium Induced Cryatallization: AIC)을 이용하여 비정질 실리콘을 다결정 실리콘으로 결정화시켰다. Top-Down 알루미늄 유도 결정화기술은 비정질 실리콘 위에 증착된 알루미늄을 금속촉매로 이용하여 비정질 실리콘의 결정화 온도를 낮추는 기술이다. UAF 연구팀에 따르면 그들은 Top-Down 알루미늄 유도 결정화기술을 이용, 100℃~300℃의 낮은 온도에서 결정화된 다결정 실리콘 박막은 150μm에 이르는 매우 큰 결정립 사이즈와 높은 결정도를 갖는 다결정 실리콘 박막을 형성하는데 성공했다고 한다. 알루미늄 유도결정화 기술을 다결정 박막태양전지의 제작에 활용하고자 하는 연구는 이미 수년전부터 진행되어 지고 있었으며 UAF연구팀의 리더인 Naseem은 2001년 발표된 논문을 통해 알루미늄 유도 결정화를 이용, 150℃에서 0.5μm의 결정립 사이즈를 가진 다결정 실리콘 형성할 수 있음을 보고한 바 있다.

알루미늄 유도 결정화는 크게 1) 화학기상증착을 이용한 비정질 실리콘의 증착, 2) 스퍼터링, Evaporation등을 이용한 알루미늄의 증착, 3) 알루미늄이 증착된 실리콘의 열처리 3가지 공정으로 이루어진다. 일반적인 알루미늄 유도 결정화의 경우 알루미늄-실리콘 박막을 열처리함에 따라 알루미늄과 실리콘의 위치가 바뀌면서 즉, 위쪽에 있던 알루미늄이 기판 쪽으로, 기판 쪽에 있던 실리콘이 위쪽으로 이동하면서 비정질 실리콘의 결정화가 일어난다. 층 교환 결정화라는 이름으로도 불리는 이러한 형태의 알루미늄 유도 결정화는 University of New South Wales(Sydney)의 Oliver Nast연구팀에 의해 개발되었으며 1990대와 2000년대 초반까지 활발한 연구가 진행되었다. Naseem은 Ceramics Bulletin과의 인터뷰를 통해 층 교환 알루미늄 유도결정화와 Top-Down 알루미늄 유도 결정화 방식의 차이점을 다음과 같이 설명했다.

“‘Top Down 알루미늄 유도 결정화’에 의한 비정질 실리콘의 결정화는 알루미늄 층과 실리콘 층간의 층 교환이 아닌 알루미늄의 확산에 의한 것이며 이렇게 결정화된 다결정 실리콘은 +3가인 알루미늄의 도핑효과에 의해 P타입 실리콘의 특성을 갖게 됩니다.” Naseem에 따르면 ‘Top Down 알루미늄 유도 결정화’는 알루미늄에 의한 나노결정질의 형성과정 그리고 나노결정질들 간의 결합에 의한 결정립의 성장 과정을 통해 이루어지며 결정성장이 완료된 다결정 실리콘의 결정립 크기는 수십 μm 이상이 된다고 한다. 연구팀은 그들의 이번 연구가 1980년대와 1990년대 반도체 제작에 있어 문제점으로 여겨지던 현상을 이용한 것이라고 했다. ‘Spike’효과라는 이름의 이 현상은 반도체 물질과 알루미늄전극 간의 접촉면에서 알루미늄이 실리콘에 고용되어 실리콘의 오염과 함께 실리콘의 결정화가 일어나는 현상을 일컫는 것으로 Neseem과 그의 연구팀은 반도체 공정의 문제점으로만 여겨지던 이 현상을 유용하게 활용할 수 있을 것으로 판단했다.

Nassem은 ‘Top Down 알루미늄 유도 결정화’기술이 가진 장점 에 대해 다음과 같이 설명했다. “많은 종류의 저온결정화 기술들이 있지만 대부분의 경우 ‘Top Down 알루미늄 유도 결정화’에 비해 높은 온도를 필요로 할 뿐 아니라 결정화에 걸리는 시간도 수 시간 이상으로 길며 배치공정이 필수적이기 때문에 매우 낮은 생산성을 갖습니다. 또한 결정화된 실리콘의 결정립 크기가 0.5~5μm 정도로 작습니다. 이에 반해 ‘Top Down 알루미늄 유도 결정화’기술을 이용하면 낮은 온도에서 짧은 시간동안의 공정만으로 매우 큰 결정립 크기를 가진 다결정 실리콘을 얻을 수 있습니다. 이러한 점들을 고려할 때 ‘Top Down 알루미늄 유도 결정화’기술은 자동화 설비를 통한 대량생산에 매우 적합한 결정화 기술로 판단됩니다.” UAF의 연구팀은 Top Down 알루미늄 유도 결정화’기술을 실리콘 태양전지의 제작에 활용하기 위한 연구를 진행하고 있다. “태양광발전의 보급에 가장 큰 걸림돌이 되는 점은 화석연료 대비 발전단가가 너무 높다는 것입니다. 비정질 실리콘을 이용한 태양전지가 비교적 낮은 발전단가를 갖긴 하지만 낮은 효율과 열화현상이라는 문제점을 가지고 있습니다. 이에 반해 ‘Top Down 알루미늄 유도 결정화’를 이용한 다결정 박막 실리콘 태양전지의 경우 비교적 높은 효율과 낮은 생산비용을 바탕으로 화석연료와 경쟁이 가능한 낮은 발전단가를 갖는 태양전지가 될 것으로 기대됩니다.” Naseem은 이야기 했다.

에 대해 다음과 같이 설명했다. “많은 종류의 저온결정화 기술들이 있지만 대부분의 경우 ‘Top Down 알루미늄 유도 결정화’에 비해 높은 온도를 필요로 할 뿐 아니라 결정화에 걸리는 시간도 수 시간 이상으로 길며 배치공정이 필수적이기 때문에 매우 낮은 생산성을 갖습니다. 또한 결정화된 실리콘의 결정립 크기가 0.5~5μm 정도로 작습니다. 이에 반해 ‘Top Down 알루미늄 유도 결정화’기술을 이용하면 낮은 온도에서 짧은 시간동안의 공정만으로 매우 큰 결정립 크기를 가진 다결정 실리콘을 얻을 수 있습니다. 이러한 점들을 고려할 때 ‘Top Down 알루미늄 유도 결정화’기술은 자동화 설비를 통한 대량생산에 매우 적합한 결정화 기술로 판단됩니다.” UAF의 연구팀은 Top Down 알루미늄 유도 결정화’기술을 실리콘 태양전지의 제작에 활용하기 위한 연구를 진행하고 있다. “태양광발전의 보급에 가장 큰 걸림돌이 되는 점은 화석연료 대비 발전단가가 너무 높다는 것입니다. 비정질 실리콘을 이용한 태양전지가 비교적 낮은 발전단가를 갖긴 하지만 낮은 효율과 열화현상이라는 문제점을 가지고 있습니다. 이에 반해 ‘Top Down 알루미늄 유도 결정화’를 이용한 다결정 박막 실리콘 태양전지의 경우 비교적 높은 효율과 낮은 생산비용을 바탕으로 화석연료와 경쟁이 가능한 낮은 발전단가를 갖는 태양전지가 될 것으로 기대됩니다.” Naseem은 이야기 했다.

“우리 연구팀의 첫 번째 목표는 ‘Top Down 알루미늄 유도결정화’를 이용하여 12%의 효율을 갖는 다결정 박막태양전지를 개발하는 것입니다.” 이를 위해 Naseem은 ‘Top Down 알루미늄 유도결정화’기술을 이용한 태양전지 시제품을 제작할 회사를 설립했다. Silicon Solar Solution이라는 이름의 이 회사는 ‘Top Down 알루미늄 유도결정화’ 박막 다결정 태양전지의 제작과 평가를 수행할 예정이다. ACB

중간 스핀 상태를 확립

高에너지機構 코발트 산화물 수수께끼 해명

高에너지加速器硏究機構는 오랫동안 수수께끼였던 코발트 산화물의 「중간 스핀 상태」의 존재를 해명했다. 이 상태는 코발트 산화물이 강자성이 되는 구조와 관련이 있다고 예측되어 왔다. 고온초전도체 등 여러 가지 자성을 가진 물성의 연구가 진행될 것으로 기대된다. 高에너지機構 物質構造科學硏究所의 中尾裕則 준교수 등이 밝혀냈다. 일반적인 구조인 페로브스카이트형 코발트 산화물 중에서 가장 높은 강자성의 전이온도(약 370켈빈, 켈빈은 절대온도, 0켈빈은 마이너스 273℃)를 가진 물질을 시료로 사용했다. 이 시료를 사용하여 방사광을 이용한 공명X선 산란법으로 그 기구를 상세하게 조사했다. 그 결과, 코발트 산화물이 강자성을 발현시키는 구조로서 예측되었던 중간 스핀 상태의 존재가 밝혀졌다. 또한 궤도 질서 상태의 실험적인 증거를 세계 최초로 밝혀내었다. 코발트 산화물은 온도 등의 외적 요인에 따라서 고(高) 스핀 상태와 저(底) 스핀 상태로 불리는 복수의 스핀 상태로 변화한다는 것이 알려졌다. 이 사이에 있는 중간시핀 상태에서는 새로운 물성이 나타난다고 이론적으로는 예측되었으나 지금까지 그 존재를 실험적으로 밝힌 예는 없었다. 일간공업

차세대 반도체 수직 통합으로 수요 확대

롬 기판에서 소자까지 제공

住友電工 르네서스의 설비 취득

탄화규소(SiC)나 질화갈륨(GaN)등 에너지 절약 효과가 높은 차세대 반도체에서 수직 통합 모델을 추구하는 기업이 나타나기 시작했다. 소자 메이커인 롬은 SiC로 기판에서 모듈까지를 자사에서 공급할 수 있는 체제를 정비한다. 질화갈륨 기판 대기업인 住友電氣工業은 작년 가을에 르네서스 일렉트로닉스로부터 반도체 제조 설비를 취득했다. 성장 시장의 주도권을 쥐기 위한 움직임이 활발해지기 시작했다.

롬은 2010년 4월에 SiC다이오드의 양산을 개시, 일본계 메이커 중에는 SiC시장에 제일 앞장서서 참여했다. 지난 12월에는 다이오드에 이어 금속산화막 반도체 전계효과 트랜지스터(MOSFET)의 생산도 시작했다. 탄화규소는 종래의 실리콘(Si)에 비해 전력 손실을 50% 정도 경감할 수 있다. 인버터에 조립하여 산업기기나 자동차 등 폭넓은 분야에서의 채용이 전망된다. 이 시장에는 파워 반도체 대기업인 三菱電機, 富士電機, 東芝 이외에 디바이스 전업의 新電元工業이나 新日本無線 등이 참여를 표명하고 있다.

롬은 조기 참여로 선행자 이익을 향수하고 있는데, 최대의 강점은 웨이퍼도 그룹 내에서 조달할 수 있다는 점에 있다. 09년 여름에 SiC 기판 대기업인 독일 사이클스탈을 매수. 염려되는 기판의 안정조달을 실현함과 동시에 기판에서 모듈까지 자사에서 만들 수 있게 되었다. SiC로 기판에서 소자까지 다루고 있는 메이커는 일본계가 아니다.

고내(高耐)전압의 SiC에 비해 저중내(低中耐)전압용에서의 수요를 전망할 수 있는 것이 질화갈륨이다. GaN은 SiC에 비해 기판 위의 막을 얇게 할 필요성이 있어, 내전압성을 높이기 위한 방법 등 기술적 과제도 적지 않다.

소자 메이커의 본격 양산은 12년 이후가 될 전망이지만, 실용화를 확인한 움직임이 눈에 띄기 시작했다.

住友電氣工業은 르네서스 일렉트로닉스의 高知공장의 반도체 설비의 일부를 취득. 화합물 반도체의 개발에 이용할 방침으로 이 설비를 이용한 생산도 검토한다. 이 회사는 자회사를 통해서 화합물 소자를 제조해 왔는데, 성장시장의 소자 사업에서의 수요를 흡수한다.

기판 메이커에서는 SiC 기판 대기업인 미국의 쿨리가 기판뿐 아니라 LED칩 등을 제조하고 있다. 기판의 증산뿐 아니라 하류 영역을 강화하는 움직임은 앞으로도 계속될 것 같다. SiC나 GaN은 가격이 여전히 높다. 이미 일부에서 양산이 시작된 SiC다이오드의 경우도 Si제에 비하면 약 3배로 비싼 상태에 머물러 있다 단, 기판의 대구경화를 추진하는 움직임과 동시에 소자 각사의 제품개발이 가속되고 있어 가격 하락 압력을 세질 것이다. 실제로 三菱電機는 「파워 반도체만큼을 질 수 없다」(三菱電機 수뇌부)라며 SiC제 트랜지스터 개발의 일정을 앞당길 것을 검토하고 있다. 기판의 공동개발도 추진한다. 가격인 장벽이 될 것이라는 견해도 강하지만 「닭이 먼저냐 달걀이 먼저냐의 문제」(큰 중전기 메이커의 수뇌)라는 목소리도 있다. 보급까지 새로운 비즈니스 모델을 구축할 수 있을 것인가가 차세대의 성장을 결정짓는다. 일간공업

Tosoh SMD - 1%이상의 태양전지효율 개선효과를 보여주는 새로운 TCO 스퍼터링 타겟 개발

스퍼터링 타겟 제조사인 일본의 Tosoh SMD사는 최근 태양전지의 광정변환 효율을 1%이상 향상시킬 수 있는 투명전극(Transparent Conducting Oxide: TCO) 스퍼터링 타겟을 개발했다고 발표했다. Tosoh SMD사의 보도 자료에 따르면 그들이 개발한 새로운 TCO 타겟은 Indium Tin Oxide(ITO), AZO(Aluminium Zinc Oxide)의 두 가지 종류로 두 제품 모두 새롭게 개발된 도핑공정의 적용을 통해 높은 광 투과도와 개선된 광학적 특성을 갖는다. Tosoh SMD사는 새롭게 개발된 TCO타겟의 장점으로 가시광선에서 자외선에 이르는 넓은 파장대역에서 고르게 높은 투과율과 열적 안정성을 꼽았으며 이러한 장점 덕분에 태양전지표면에서의 반사율 감소와 태양전지 내부로 입사된 빛의 활용을 최대화 할 수 있다고 한다. Tosoh SMD사에 따르면 새로운 TCO 타겟을 이용하여 실리콘 태양전지의 투명전극물질로 사용한 경우 기존의 TCO 타겟을 이용한 경우에 비해 1%이상의 광전변환 효율 증가를 보여주었으며 CIGS태양전지에 적용한 경우에도 이와 비슷한 수준의 광전변환효율 증가를 보여주었다고 한다. CIGS 태양전지 분야의 전문가인 Tokyo Insisute of Technology의 Makoto Konagai은 “Tosoh SMD의 새로운 TCO타겟이 자신의 연구팀이 목표로 하고 있는 18%이상의 광전변환 효율을 갖는 대면적 CIGS 태양전지의 개발에 한걸음 더 다가갈 수 있는 역할 을 해줄 것”이라고 이야기했다. (Konagai는 연구실 기준이 아닌 상용화 기준에서의 18% CIGS 태양광전지에 대해 이야기 하는 듯 했다. 미국의 NREL의 경우 이미 2008년 19.9%의 광전변환 효율을 갖는 CIGS 태양전지를 제작한 바 있으며 최소한 하나 이상의 회사가 15%내외의 효율을 갖는 CIGS태양전지의 상용화에 성공한 것으로 알려져 있다.) CIGS, 박막실리콘, 염료감응형 태양전지 등의 새로운 태양전지 기술들이 개발되고 발전하고 있음에도 불구하고 미국을 비롯한 전 세계의 관심은 어떻게 하면 기존의 결정질 태양전지의 제조비용을 낮추는데 집중돼있다. Tosoh SMD사는 보도 자료를 통해 “현재까지는 결정형 태양전지가 갖는 높은 효율과 안정성 때문에 결정형 태양전지에 관심이 집중되고 있지만 꾸준한 기술개발이 진행됨에 따라 결국엔 더욱 저렴한 비용으로 제조할 수 있는 즉, 발전단가를 획기적으로 낮출 수 있는 CIGS, 박막 실리콘태양전지와 같은 박막태양전지 분야가 주목받게 될 것이며 그러한 상황이 벌어질 즈음엔 그들이 새롭게 개발한 TCO 타겟에 대한 관심과 수요가 더욱 증가 할 것”이라고 이야기 했다. ACB

수 있다고 한다. Tosoh SMD사에 따르면 새로운 TCO 타겟을 이용하여 실리콘 태양전지의 투명전극물질로 사용한 경우 기존의 TCO 타겟을 이용한 경우에 비해 1%이상의 광전변환 효율 증가를 보여주었으며 CIGS태양전지에 적용한 경우에도 이와 비슷한 수준의 광전변환효율 증가를 보여주었다고 한다. CIGS 태양전지 분야의 전문가인 Tokyo Insisute of Technology의 Makoto Konagai은 “Tosoh SMD의 새로운 TCO타겟이 자신의 연구팀이 목표로 하고 있는 18%이상의 광전변환 효율을 갖는 대면적 CIGS 태양전지의 개발에 한걸음 더 다가갈 수 있는 역할 을 해줄 것”이라고 이야기했다. (Konagai는 연구실 기준이 아닌 상용화 기준에서의 18% CIGS 태양광전지에 대해 이야기 하는 듯 했다. 미국의 NREL의 경우 이미 2008년 19.9%의 광전변환 효율을 갖는 CIGS 태양전지를 제작한 바 있으며 최소한 하나 이상의 회사가 15%내외의 효율을 갖는 CIGS태양전지의 상용화에 성공한 것으로 알려져 있다.) CIGS, 박막실리콘, 염료감응형 태양전지 등의 새로운 태양전지 기술들이 개발되고 발전하고 있음에도 불구하고 미국을 비롯한 전 세계의 관심은 어떻게 하면 기존의 결정질 태양전지의 제조비용을 낮추는데 집중돼있다. Tosoh SMD사는 보도 자료를 통해 “현재까지는 결정형 태양전지가 갖는 높은 효율과 안정성 때문에 결정형 태양전지에 관심이 집중되고 있지만 꾸준한 기술개발이 진행됨에 따라 결국엔 더욱 저렴한 비용으로 제조할 수 있는 즉, 발전단가를 획기적으로 낮출 수 있는 CIGS, 박막 실리콘태양전지와 같은 박막태양전지 분야가 주목받게 될 것이며 그러한 상황이 벌어질 즈음엔 그들이 새롭게 개발한 TCO 타겟에 대한 관심과 수요가 더욱 증가 할 것”이라고 이야기 했다. ACB

변질시키지 않고 미세가공

고순도 티탄 BTT가 공구

광촉매를 고성능화

비티티(BTT, 名古屋市 守山區, 사장 靑木涉)는 99.9% 이상의 고순도 티탄을 변질시키지 않고 두께 1마이크로미터의 섬유상으로 잘라내는 공구를 개발했다. 탄화규소(SiC)의 단결정을 채용. 칼끝의 두께는 50나노미터. 티탄은 화학반응하기 쉽고, 점도도 강하기 때문에 고순도로 변질시키지 않고 절삭하기는 어렵다고 알려져 왔다. 고순도이며 미세한 티탄 가공은 광촉매의 고성능화로 이어진다.

개발한 공구는 BTT의 관련회사인 SiC툴즈(名古屋市 守山區)가 제조한 단결정 SiC를 BTT가 날로 가공한 칩에 납땜했다. 가공정도를 높이기 위해 강성이 높은 연삭반을 자사에서 개조한 기계와 그 공구로 선반 가공했다. 4월부터 수주를 개시한다. 이번에 가공한 티탄의 길이는 1미터인데, 기계에 따라서 이 이상도 대응할 수 있다.

칼날이 얇기 때문에 절삭 저항이 적고, 가열되어 자국이 남거나 경화가 없다. 또 1000℃ 이상이 되지 않으면 티탄과 화학반응을 일으키지 않아 가공 시에 변질도 없다.

BTT는 수지가공 메이커와 공동으로 미세한 티탄을 부직포에 짜넣어 탈취 등의 효과가 높은 광촉매 제품의 개발에 임하고 있다. 또 이 공구로 가공한 티탄의 모재(母材)는 표면에 매끄러워져 인공관절 등 의료용 기구의 마무리에 이용하면 세균의 발생을 억제할 수 있다. 또한 고정도의 가공에 대응하기 위해 칼날을 보다 예리한 두께 2나노미터를 목표로 한다.

공업용의 경우는 가공하기 쉬운 티탄 합금이 주류. 통상은 칼날의 두께가 약 7마이크로미터의 초경공구로 가공하는데, 가열되어 자국이 남거나 가공 후의 모재 표면을 거칠게 만든다. 칼날이 약 3마이크로미터 두께인 단결정 다이아몬드 공구를 사용할 경우에는 티탄과 다이아몬드가 화학 반응하여 티탄이 변질되는 문제가 있었다. 일간공업

변환(Convert) 전극을 이용한 고용량 리튬-이온 배터리 개발

리튬-이온 배터리가 시장에 등장한지 이미 20년 이상이 흘렀고 그간 많은 기술적 진보가 있었지만 에너지밀도, 용량, 파워, 안정성 면에 있어 현재까지 개발된 어떠한 리튬-이온 배터리도 하루가 다르게 발전하는 다양한 휴대용기기, 전기자동차 등의 제품이 요구하는 수준을 충족시키기에는 무리가 있는 것으로 보인다. 리튬-이온 배터리의 획기적인 성능향상을 이끌어 내는데 있어 가장 큰 문제가 되는 기술적 부분은 리튬-이온 배터리의 전극으로 사용되는 이온삽입재료를 대체할 적합한 재료를 개발하는 것이다. 리튬-이온 배터리의 양극으로 사용되는 이온삽입재료는 배터리의 용량을 결정짓는 중요한 요소이지만 태생적으로 배터리의 용량을 높이는데 한계가 있는 물질로 알려져 있다. 이에 따라 이온삽입이 아닌 새로운 개념의 양극재료가 도입을 통해 혁신적으로 개선된 용량을 지닌 리튬-이온 배터리를 개발하기위한 연구가 전 세계적으로 활발히 진행되고 있다. 양극물질 대체를 통한 리튬-이온 배터리 용량개선을 위한 연구 중 가장 주목 받고 있는 분야는 기존의 ‘삽입(Intercalation)’물질이 아닌 ‘변환’물질을 양극재료로 사용하는 기술이다. 변환물질을 양극으로 사용하는 리튬-이온 배터리에서 리튬은 양극물질인 이종금속산화물과 가역적인 반응을 일으킨다. 따라서 기존의 이온삽입재료를 양극으로 이용한 리튬-이온 배터리에 비해 안정적인 중량대비용량(Gravimetric Capacities)을 얻을 수 있다. 뿐만 아니라 배터리의 동작전압을 조절 할 수 있으며 기존의 이온삽입재료에 비해 값싸고 친환경적이라는 장점도 가지고 있다. 그렇다면 ‘변환물질’을 양극재료로 사용하는 리튬-이온 배터리의 개발과 상용화를 막고 있는 걸림돌은 무엇일까? Institute of Materials Science at Barcelona(ICMAB)의 Rosa Palacin과 그의 동료들에 따르면 변환물질을 양극으로 사용하는 리튬-이온 배터리의 가장 큰 단점은 낮은 순환성(Cyclablility)과 높은 전압 히스테리시스 특성이라고 한다. Rosa Palacin이 이끄는 ICMAB의 연구팀은 ‘변환물질’을 양극재로 사용하는 리튬-이온 배터리의 상용화를 위한 연구를 진행하고 있으며 그들의 최근 연구결과가 Advanced Materials지의 Advanced Energy Materials 스페셜 색션을 통해 소개되었다. Advanced Materials에 개제된 ICMAB 연구팀의 논문은 ‘변환-반응’(Conversion-Reaction) 리튬-이온 배터리의 동작원리는 물론 다양한 종류의 전이금속 산화물의 양극재료로서의 특성, 그리고 낮은 순환성(Cyclablility)과 높은 전압 히스테리시스 특성 등으로 대표되는 ‘변환-반응’리튬-이온 배터리의 단점들을 극복할 수 있는 기술적 방법에 대해 소개하고 있다. ACB

리튬전지 세퍼레이터

日向工場에서 증산

60억엔 투자하여 설비 확장

旭化成이매터리얼즈는 리튬이온 2차전지용 세퍼레이터 「하이포아」의 생산능력을 증강한다. 약 60억 엔을 투자하여 日向工場(宮崎縣 日向市)에 연 생산 5000만 평방미터의 생산설비를 신설하고, 2013년 봄의 상업운전을 앞두고 있다. 리튬이온 2차전지의 용도가 퍼스널컴퓨터뿐 아니라 하이브리드 자동차(HV)와 전기장동차(EV) 등으로도 확대되고 있기 때문에 생산능력을 끌어올려서 수요증가에 대응한다.

이 회사는 리튬이온 2차전지용 세퍼레이터의 세계 최대 기업으로서 이번의 능력 증강으로 이 회사의 2013년까지의 생산능력은 동 약 2억 5000만 평방미터가 된다. 새 설비의 생상능력은 1계열 당 세계 최고의 규모가 될 예정. 日向工場에는 제 1계열(동 2000만 평방미터), 제 2계열(동 2000만 평방미터)이 있으며, 제 3계열(동 1500만 평방미터)이 6월부터 상업운용에 들어간다.

리튬이온 2차전지용 세퍼레이터 부문에서는 宇部興産과 日立매크셀이 새 회사 설립을 위해 움직이는 등 메이커 간 경쟁이 심해져가고 있다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net