유기화합물을 열처리

촉매의 염소 농도로 색 제어

파인세라믹스센터(JFCC) 재료기술연구소 일렉트로 메터리얼 그룹의 佐藤功二 상급기술보 등은 고가의 희토류를 사용하지 않아도 발광한 것처럼 보이는 재료를 개발했다. 실리콘을 포함하는 유기화합물 등을 열처리했다. 촉매로 사용하는 염산의 농도를 바꾸면 발광색을 제어할 수 있다. 희토류를 사용한 발광다이오드(LED)나 플라즈마 디스플레이용 발광체 등에 비해 가격을 낮출 수 있다. 조명이나 건재, 화장품으로 실용화를 지향한다.

희토류를 사용하지 않고 발광하는 미세한 구멍(메소폴러스)구조의 재료는 처음이라고 한다. 실리콘을 포함하는 유기화합물인 테트라엑토시실란과 레졸 수지, 계면활성제를 촉매로 염산을 이용해 혼합하여 열처리했다.

900℃의 질소가스 속에서 질화처리한 후, 500℃의 대기 중에서 산화 처리한다. 질화 처리로 직경 6나노~8나노미터의 메소폴러스를 가진 구조로 만든 후, 산화 처리로 실리카를 생성한다. 이 재료에 근자외선을 조사하면 일정량의 빛을 흡수하여 반사하므로 발광한 것처럼 보인다.

촉매인 염산의 농도를 바꾸어 처리한 결과, 1리터 속의 농도가 0.2몰이라면 푸르스름하게 빛났다. 2몰일 때는 노란색을 띤 흰색으로, 5몰에서는 하얗게 빛났다. 발광 휘도는 희토류를 이용한 형광체의 5분의 1 정도. 단 염산의 농도를 높이면 휘도가 올라가는 경향이 있다고 한다.

형광등 유리관의 안쪽이나 건물의 벽면 재료에 도입하면 적은 전력으로 실내 등을 밝게 비출 수 있다. 또한 화장품에 사용하면 자외선이 닿았을 때 피부가 아름다워 보이는 효과를 기대할 수 있다. 앞으로는 재료를 바꾸어 빨강, 녹색, 청색의 3원색을 발광하는 재료의 개발을 목표로 한다. 일간공업

그래핀 위 반도체 성장 노르웨이 과학기술대학교(NTNU) 연구원들은 유용한 특성을 가진 하이브리드 물질인 그래핀 상에 성장된 GaAs 나노와이어를 특허 출현하고 상업화하고 있다. 그래핀 상에 성장된 반도체는 새로운 형태의 소자 시스템의 기초가 될 수 있고 반도체 산업을 근본적으로 변화시킬 수 있을 것이다. 연구원들의 접근 방법을 기초하는 이 기술은 Nano Letters지에 최근 게재되었다.

노르웨이 과학기술대학교(NTNU) 연구원들은 유용한 특성을 가진 하이브리드 물질인 그래핀 상에 성장된 GaAs 나노와이어를 특허 출현하고 상업화하고 있다. 그래핀 상에 성장된 반도체는 새로운 형태의 소자 시스템의 기초가 될 수 있고 반도체 산업을 근본적으로 변화시킬 수 있을 것이다. 연구원들의 접근 방법을 기초하는 이 기술은 Nano Letters지에 최근 게재되었다.

전자학과 통신학의 NTNU 부서의 헬게 웨만(Helge Weman) 교수와 연구의 산업화를 위해 만들어진 회사의 CTO이자 동료인 CrayoNano AS는 새롭게 특허화된 하이브리드 물질이 훌륭한 광전자 특성들을 제공한다고 한다. 그리고 이 새로운 전극은 유연성, 투명성, 저가를 만족시킬 수 있도록 연구되고 있다고 한다.

얇은 그래핀 상에 반도체 나노와이어들을 성장시키는 특허 방법은 나노와이어들을 성장시키기 위하여 분자빔 에피텍시(Molecular Beam Epitaxy; MBE) 방법을 이용한다.

웨만 교수는 이 연구가 새로운 제품으로 생각되지 않지만, 반도체 소자들을 위한 새로운 프로덕션 방법을 위한 템플릿이라고 말한다. 그리고, 미래 응용 제품들이 계획될 때 태양 전지나 발광소자에 이용될 수 있을 것이라고 한다.

웨만 교수는 그래핀이 세계에서 놀랄만한 주목을 받고 있다고 한다. IBM과 삼성과 같은 회사들은 휴대 전화를 위한 플렉서블 터치스크린들과 같은 새로운 응용 제품들과 전자제품들에서 실리콘을 위한 대체품을 찾기 위해 개발 중이다. 또한, 이 회사들은 더 이상 기다릴 필요가 없게 되었다. 연구팀의 발명은 이미 존재하는 기계제품들에 완벽하게 맞기 때문이다. 연구팀은 디자인의 제한이 없는 레벨까지 소비 전자제품들을 업그레이드하기 쉽다.

따라서, 이 발명은 전자 및 광전자 소자들을 위한 미래의 플랫폼을 가능하게 할 것으로 여겨진다. 커다란 마켓 시장에서 잠재성을 가진 하나의 가능한 소자는 나노와이어 태양전지이다. 태양전지의 이 타입은 동시에 효율성, 저가, 플렉서블에서 가능성을 가진다. 또한 이 발명은 자기 전력 나노 기계들, 그래핀 상에 형성된 진보된 3D 집적 회로, 반도체 나노와이어들, 더 작고 효율적인 전자제품들을 가능하게 할 수 있다.

웨만 교수는 운동 악세서리, 테블릿, 일반적인 휴대 전화, 천에서 노트패드들까지 모든 곳에 집적화되는 플렉서블 자기 전력 소비 전자제품들을 계획하고 있다.

웨만 교수는 그래핀이 성장된 반도체들이 소자 시스템들의 새로운 타입들을 위한 기본이 될 것이고, 많은 응용 제품들의 선호된 기판으로서 그래핀 소개로 반도체 산업을 바꿀 것이라고 한다. GTB

그림 : 그래핀 상에 성장된 반도체들은 소자 시스템들의 새로운 타입들을 위해 기본이 될 수 있고, 반도체 산업을 기본적으로 바꿀 수 있다.

흑연 전극 이음매(조인트) 증산

40억 엔 투자하여 연 5000톤 체제

昭和電工은 전기제강로용 흑연전극끼리 결합하는 니플(전기 이음매)의 연간 생산능력을 2013년 말에 현재 대비 약 30% 증가한 5000톤으로 끌어올린다. 약 40억 엔을 투자하여 大町事業所(長野縣 大町市)의 생산설비를 증강한다. 이 회사는 아시아 등의 신흥국을 중심으로 한 전로강(電爐鋼)의 증산 수요에 대응하여, 일본, 미국, 중국 등 3개 거점에서 전기로에서 사용하는 흑연 전극의 연간 생산능력을 2014년에 현재 대비 50% 증가한 15만 7000톤으로 늘릴 계획. 이에 맞추어 니플을 증산하기로 하였다.

흑연 전극은 철 스크랩을 용해하여 철강을 생산하는 전기로의 전극으로 사용되는 소모품. 외경 60센티~80센티미터, 길이 2~3 톤의 통 모양의 흑연 전극을 서로 니플로 결합하여 사용한다. 니플은 생산에 약 5개월이 걸리는 등 고품질이 요구된다. 昭和電工은 70년 이상의 흑연전극 생산으로 기른 가공기술을 가진 大町事業所에서 전량 생산하여 해외 거점에 수출한다.

昭和電工은 2015년까지의 중기 경영계획으로 흑연전극을 중점 사업으로 위치시키고 해외 전개를 가속하고 있다. 미국 생산 자회사인 昭和電工 카본(사우스캐롤라이나주)의 흑연전극 생산능력을 2013년 하반기를 목표로 현재 대비 67% 증가한 7만 5000톤으로 증강. 올해 안을 목표로 중국의 흑연전극 메이커, 中鋼集團四川炭素(四川省 廣元市, 연 생산 능력 2만 2000톤)의 주식 67%를 약 40억 엔에 취득하여 자회사화한다.

아시아와 남미의 신흥국에서는 경제성장에 따른 철 스크랩의 증가로 전기로강의 수요 증가가 전망된다. 따라서 전기로에서 사용하는 흑연전극의 수요 증가도 기대할 수 있어, 昭和電工은 大町事業所의 흑연전극용 니플 생산설비를 증강하기로 하였다.

또 大町事業所에서는 엔고 대책으로 흑연전극 원료의 조합을 재검토하여 제조과정에서 나오는 배기가스의 재활용, 제조공정의 효율화로 흑연전극의 원가 절감을 꾀한다. 일간공업

연료전지재료의 해석 기술

섬유용 등 응용

KRI(京都市 下京區, 사장 成宮明)은 고체고분자형 연료전지(PEFC)의 기간부품용으로 개발한 재료해석기술을 의료 등 다른 기능성 재료의 해석에 응용한다. 섬유업계 등에 판매하여 일부 기업에서 연구를 수탁했다. 연료전지용 신소재의 발굴과 함께 연료전지 이외의 연구개발용도도 개척해 나간다.

PEFC의 기간부품인 셀은 다공질 소재로 전극촉매 층과 가스 확산 층으로 구성되고, 세공에 물이 담기면 성능열화로 이어진다. 따라서 이 회사는 액체 속의 가는 관으로 액면이 외부보다 상하로 이동하는 모세관 현상에 주목한 해석기술을 개발. 연료전지 분야에서 수탁연구를 해 왔다. 이 해석기술을 기능성 재료 전반으로 확대해 나간다. 스포츠웨어용 등 흡수확산성이 우수한 섬유, 고성능 필터와 물의 정화제 등의 재료 개발에 응용할 수 있으리라 보고 있다.

이 회사가 개발한 콘턱트 폴로시메트리법이라고 불리는 해석기술은 물과 옥탄을 각각 용매로 사용하여 소재 내부가 젖음성(물이 얼마나 잘 스며드는가 하는 것과 얼마나 잘 튕기는가 하는 성능)을 해석할 수 있다. 중량측정이나 수은압입법 등 종래 방법과 비교하여 세공 지름마다의 함수율 등을 파악할 수 있다는 것이 강점. 앞으로는 용도에 따라서 대응할 수 있는 용매도 순차적으로 확대해 나갈 것이다.

가정용으로 보급을 시작한 PEFC는 연료전지자동차(FCV)에 탑재되어 2015년에 본격 시판될 예정이다. 다만, 연구 현장에서는 차세대형 CV의 개발에 초점이 옮겨져 있다. KRI는 재료해석기술을 폭넓은 재료에 응용하고 그 노하우를 차세대형 FCV개발의 재료해석으로 이어나갈 생각이다. 일간공업

얇은 탄소 나노튜브를 제조할 수 있는 새로운 방법

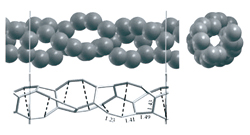

스페인, 칠레, 쿠바의 연구진은 약 3.2A의 외부 지름을 가진 탄소 나노튜브가 구속 없이 존재할 수 있고 1000K까지의 온도에서 안정적이라는 사실을 증명했다. 이 연구결과는 심지어 더 얇은 탄소 나노튜브를 만들 수 있게 한다.

이 탄소 나노튜브는 3옹스트롬(A) 또는 0.3nm의 지름을 가진다. 원자들을 뭉치게 하는 결합이 이런 크기에서 왜곡되고 충돌되기 때문에 3A 이하의 지름을 가진 초박막 탄소 나노튜브가 불안정하다고 일반적으로 알려져 있다. 지금까지, 4A 이하의 매우 얇은 탄소 나노튜브는 더 두꺼운 탄소 나노튜브 속에 구속될 때에만 발견되었다. 마드리드 자치대학(Autonomous University of Madrid), 칠레 대학(University of Chile), 아바나 대학(University of Havana)의 연구진은 이 연구결과를 Physical Review Letters에 게재했다. 더 두꺼운 탄소 나노튜브 속에 구속된 3옹스트롬의 두께를 가진 탄소 나노튜브가 존재한다. 이 탄소 나노튜브는 이제까지 발견된 탄소 나노튜브 중에 가장 얇다.

과학자들이 설명한 대로, 그들이 조사했던 초박막 탄소 나노튜브는 이것의 키랄성에 의해 정의된 대로 특정 방향으로 잘라지고 싸여져서 그래핀 시트로 만들어진 탄소 나노튜브의 이완(결합-파괴)을 초래한다. 이런 경우에, 원래 탄소 나노튜브는 2A의 지름을 가진 키랄성(2,1)을 가지고 불안정하다.

탄소 나노튜브의 특정 결합을 부숨으로써, 연구진은 이런 구조가 진공 속에서 안정적이고, 3.2A의 두께를 가진다는 것을 이론적으로 증명했다. 부서진 결합 때문에, 새로운 탄소 나노튜브는 각각 8개 원자와 10개의 원자로 만들어진 링으로 구성된다. 연구진은 10개의 원자 링으로 구성된 이 구조를 CNT10R이라고 불렀다.

시뮬레이션 결과로 더 작은 링을 가진 10개의 원자 링이 단일, 이중, 삼중 결합을 대체함으로써 DNA의 구조와 유사한 이중 헬릭스 구조를 형성한다는 것을 증명했다. 양자 ESPRESSO 소프트웨어를 사용해서, 과학자들은 새로운 나노튜브의 광학적 및 전기적 성질을 계산했는데, 이것은 기존의 탄소 나노튜브, 나노리본, 그래핀 시트의 것과는 상당히 다르다. 실제로, CNT10R의 성질은 선형 탄소 사슬의 것과 닮았는데, 이것은 이 구조가 쌍정 사슬의 쌍일 것이라는 것을 보여준다.

잘 알려진 나노튜브는 벌집 격자(그래핀)의 형상을 가진다. 가장 작은 링은 6개의 원자들로 구성되었다. 이 구조는 기공과 다른 결합을 가지지만, 소수의 원자들로 구성되기 때문에 일반적인 에너지 증가를 가진다. CNT10R은 6개 원자로 구성된 링을 가지지 않고, 주기적이고 안정적이다. 이것은 모든 종류의 결합을 가질 수 있다. IR과 라만 스펙트럼은 기존의 탄소 나노튜브와 그래핀과는 굉장히 다르다. 삼중 결합은 탄소 구조에서 빈번하게 일어나지 않는다. 삼중 결합의 존재는 다른 탄소 나노튜브에서 가능하지 않는 특정 화학적 반응을 촉진할 수 있다.

이런 성질들을 아는 것은 새로운 구조를 발견하거나 합성하는데 향후에 도움을 줄 수 있을 것이다. 합성을 위한 한 가지 가능한 방법은 더 큰 탄소 나노튜브 속에 구조를 성장시키는 것인데, 이것은 자유롭게 서 있는 탄소 나노튜브를 성장시키는 것보다 더 기술적으로 타당할 수 있다.

합성을 통해서 탄소 나노튜브가 독립적으로 존재할 수 있게 하지만 기존의 기술로는 가능하지 않았다. 그러나 이번 연구진이 개발한 관형 구조를 현미경으로 관찰하면 연구진의 예측과 유사한 형상을 가진다는 것이 확인되었다. 이 연구결과는 저널 Physical Review Letters에 “Ultrathin Carbon Nanotube With Single, Double, and Triple Bonds”라는 제목으로 게재되었다(DOI: 10.1103/PhysRevLett.109.105501). GTB

그림. (상) 3.2A 두께를 가진 CNT10R 나노튜브의 정면도 및 측면도, (하) 파괴된 결합의 구조도(점선으로 나타냄).

높은 임계전류밀도를 갖는 닉타이드 도핑된 초전도체

1980년 중반 고온 초전도체산화물이 발견되었을 때 많은 사람들은 이 물질이 전력운반에 혁신을 가져올 것이라 기대하였고 지금도 그렇게 생각하고 있다. 그러나 이 물질은 물리적으로 실제 어플리케이션에 이용되기는 다소 어렵다. 그 이유 중 하나는 YBCO와 같은 고온 초전도체인 구리화화물이 전체적인 임계전류밀도를 감소시키는 약한 결정립계 연결을 갖고 있기 때문이다.

이러한 약한 연결은 텍스쳐된 기판과의 결정방위치 각도를 조절함으로써 해결할 수 있다. 또 다른 방법으로는 부분적으로 결정립의 임계전류밀도가 충분히 높은 물질을 찾는 것이다. 페로닉타이드(ferropnictide)계 화합물은 몇가지 가능성을 보이고 있다. 닉타이드(pnictide)는 N, P, As, Sb 와 Bi와 같은 15족 원소를 포함한 화합물이다. 특히 페로닉타이드계 초전도체 화합물은 높은 임계온도를 갖고 초전도성과 반강자성의 복합 물리적 자성 특성을 갖고 있어 더욱 주목을 받고 있다.

예를 들면, 닉타이드 화합물인 BaFe2As2(Ba-122)는 매우 흥미로운 물질로 실제 어플리케이션에서 이용가능한 영역대에서 자성과 초전도성을 모두 띄고 있다. 그리고 Co 도핑된(전자 도핑된) Ba-122는 많은 연구가 되어오고 있다. 반면 이 화합물은 결정립계의 약한 연결을 갖는 단점이 있다. 그러나 임계전류밀도가 구리화합물에 비하여 결정방위치에 대해 영향을 덜 받는다. 게다가 다결정 페로닉타이드에 대해서도 많은 연구가 진행되고 있다.

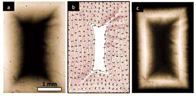

ACerS의 멤버인 Eric Hellstrom과 그의 Florida State University 연구팀은 Nature Materials에 ‘K 도핑된 Ba-122(holedoped) 와이어와 벌크 물질의 초전도 특성’에 관한 논문을 게재하였다. 이 논문에서 K 도핑된 Ba-122는 Co를 도핑했을 경우보다 높은 임계전류밀도를 갖는 놀라운 결과를 보여주었다. 논문의 초록에서 “우리는 텍스쳐되지 않은 다결정(Ba0.6K0.4)Fe2As2 벌크와 원형와이어에서 높은 결정립계 밀도를 갖고 임계전류밀도 0.1 MA/cm(self filed, 4.2K)의 놀라운 결과를 얻었다.”고 전하고 있다.

과연 이것이 얼마나 긍정적인 영향을 줄것인가? 그들의 임계전류밀도 결과는 다른 텍스쳐되지 않은 다른 페로닉타이드 원형 와이어에 비하여 10배 이상 높고, 텍스쳐가 된 판형 와이어에 비하여 4~5배 높은 값이라고 설명하고 있다. 그리고 그들은 실제 어플리케이션에도 이용가능할 것이라 언급하고 있다.

그들의 뛰어난 결과는 결정립 연결이 향상으로부터 기인되었으며, 이러한 특성은 물질의 특성에 영향을 미치는 요소 중 미세구조와 공정과 관련이 있다. 그들은 세 가지 요인으로부터 다음과 결과를 얻을 수 있었다. 첫 번째로 다결정은 화학반응으로부터 합성되었다. FeAs와 같은 이차상의 생성을 충분히 막을 수 있는 낮은 온도에서 합성은 진행되었다. 이차상은 결정립계에 위치하며 전류의 흐름을 막는 역할을 한다. 두 번째, 합성 공정은 높은 압력 하에 진행되었다. 높은 압력에서 진행된 합성은 100%에 가까운 높은 밀도를 갖고 결정립의 연결을 향상시켰다. 마지막으로 거의 200nm 크기의 미세한 결정립으로 이루어졌다. 이것은 평면 결정립계는 거의 존재하지 않고 비등방성 역시 매우 낮아 볼텍스(vortex)의 밀집도가 높아질 수 있다. 왜 이것이 중요할까? 만약 결정립계에 남아있는 볼텍스가 매우 적다면, 결정립계의 볼텍스는 대부분이 스핀운동을 하게될 것이다.

이 논문에서 저자는 화합물과 관련된 몇 가지 요소가 매우 중요하다고 설명하고 있다. 그들은 Co 도핑된 물질들 보다 K 도핑된 Ba-122의 높은 임계전류밀도를 강조하며 이것은 정공과 전자 도핑과도 연관이 있다고 설명한다.

자세한 이야기는 Nature Materials의 “High intergrain critical current density in fine-grain (Ba0.6K0.4)Fe2As2 wire and bulks,”를 통하여 알 수 있다. (doi:10.1038/NMAT3333) ACB

<그림> 높은 임계전류밀도를 갖는 도핑된 페로닉타이드 초전도체. (a)제로필드쿨링 후 10K, 167mT에서 직사각형의 슬래브를 보이는 (Ba0.6K0.4)Fe2As2 벌크의 자기광학 이미지, (b)제로필드쿨링시 계산한 전류흐름라인이 벌크를 따라 순환하고 있다, (c)제로필드쿨링 후 5.7K, 166mT에서 갇힌 자기흐름이 자기광학이미지에 나타났다가 곧 가해진 필드에 의해 사라진다.

미소 단자 개발

상자모양 1.87㎜×1.34㎜ 통신기기용 제안

山梨金屬工業(靜岡縣 勝枝市, 사장 山梨昭次)는 두께 0.08밀리미터의 황동판(黃銅板)을 사용하여 단자 상자모양 부분이 1.87밀리 ×1.34밀리미터인 미소 단자를 개발했다. 통신기기용 등에 제안한다. 주력인 자동차용 단자의 경우는 올해 안에 인도네시아 공장에서 생산을 시작하여, 현지 일본계 메이커에 납입한다. 3년 후에 2011년 4분기 대비 2배의 매상고인 30억 엔을 목표로 한다.

이 회사는 자동차용 단자, 약전용 단자, 계기부품 등을 제조하며, 2011년 4분기의 매상은 전기 대비 20% 증가한 15억 엔. 자동차 관련이 80%를 차지한다. 기업기반의 강화를 목적으로 자동차 이외 분야의 개척을 추진하고 있다. 그 하나가 미소단자로 「업계 최소의 상자 모양 단자」(山梨사장)이라고 한다. 프레스 기계로 뚫을 때의 부하도 고려하여 금형 구조를 연구했다. 약전용으로 적합하다. 사용자 측에서의 평가를 기반으로 수요 동향을 보면서 양산 체제를 갖춘다. 이 회사 현행 제품의 크기는 두께 0.4밀리미터의 황동 판재를 사용한 단자 상자모양 부분이 9.4밀리×6.7밀리미터. 또 인도네시아 공장에서 올해 안에 양산체제를 갖추고 월 600만 개의 자동차용 단자를 생산한다. 일간공업

내구성과 유연성을 갖춘 박막 세라믹 호일을 이용한

새로운 응용

뉴욕주에 있는 회사, ENerG는 40μm 두께의 호일을 포함한 다양한 크기(3, 10, 15cm)와 모양의 3YZT 호일을 성공적으로 생산한 후 상업적으로 응용가능한 분야를 찾고 있다. 2012년말쯤 20μm 두께의 호일 생산도 기대하고 있는 중이다.

이와 같은 호일은 물질간에 서로 스며드는 문제 때문에 사용에 유용하지 않았다. 그러나 ENerG에서 생산된 호일은 세라믹 막을 통하여 어느 어플리케이션이든 충분히 그 역할을 수행하여 매우 유용할 것이라 기대한다.

ENerG의 기술책임자인 Kathy Olenick은 그들의 호일이 갖고 있는 많은 이점을 통하여 보다 많은 분야에 이용 가능할 것이라 설명하고 있다. “예를 들면 호일은 유전체(dielectric)와 같이 유연성의 지지대 역할을 할 수 있다. 기판 위의 유전물질을 이용하는 대신 호일은 그 자체로 지지대가 될 수 있다. 게다가 열적순환을 통한 호일의 전기적, 기계적 특성은 연료전지의 전해질을 구성하는 중요물질들을 만들어 낼 수 있다.” Olenick은 그 밖의 다른 특성들을 이용하여 호일은 고온과 화학적으로 안정하여 유례없는 어플리케이션이 이용 가능할 것이라 설명하고 있다. 게다가 호일의 반투명은 양 면에 코팅이 쉽게 된다는 것을 의미한다. 그녀는 호일은 적외선 파장의 중간영역을 투과할 수 있다고 이야기한다. 그녀는 또한 외부 물질의 텍스쳐를 호일은 수용할 수 있으며, 필요에 따라 공기의 연료의 통로도 추가할 수 있다고 강조한다. ( 위 회사는 소결을 이용하여 테이프 캐스팅법으로 호일을 생산한다.)

Olenick은 그녀의 회사 제품 thin E-srate가 박막 광전지에 유용할 것이라 광고한다. 최근 ENerG는 New York State Energy Research and Development authority에서 수여하는 태양에너지 시장의 영향력 있는 상품에게 주는 상을 받았다. 그녀는 ‘thin E-strate는 기존에 사용되었던 물질보다 태양전지 사업에 많은 발전을 가져올 것이라 강조한다.

ENerG에서 생산된 호일의 유연성은 매우 놀라울 정도여서 믿기 어려울 정도이다. Olenick은 세라믹 기술자들은 호일의 유연성에 대한 영상을 보여줄 때면 다들 세라믹이 이정도 휘어질 수 있다는 점에 매우 놀라워한다고 설명한다. 회사는 ACerS 2012 ICACC에서 호일과 회사의 기술을 보고하였다. 그들의 발표는 회사 홈페이지를 통하여 확인해 볼 수 있다.

회사는 과거 NYSERDA와 NIST의 지원을 받으며, 대면적 세라믹 연료전지의 발전과 제조 기술에 관한 연구를 지속해왔다. 더 많은 정보를 얻고 싶다면, www.energ-inc.com을 통하여 얻을 수 있다. ACB

그림1. ENerG는 ‘thin E-strate’에 금속을 입혀 열적 스트레스에 견딜 수 있도록 처리하였다.

그림2. ENerG의 강하고 유연한 세라믹 호일은 에너지, 전기와 구조 분야에 응용될 수 있다.

의약・기능재의 원료 아미드 화합물

산화망간을 이용해 효율적으로 합성

東京大學 공학계 연구과의 水野哲孝 교수, 山口和也 준교수 등 연구팀은 표면적이 큰 산화망간을 촉매로 사용하면 의약품이나 기능성 재료 등의 원료로 이용되는 「아미드 화합물」을 효율적으로 합성할 수 있다는 것을 발견했다. 종래 방법으로는 3공정이 필요하고 거기에 폐기물이 생기지만 이 촉매를 사용하면 1공정만으로 끝낼 수 있고 부생성물은 물뿐. 환경부하가 작은 새로운 합성법으로 주목될 듯하다.

촉매로 이용한 것은 비정질 산화망간. 직경 약 10나노미터 입자의 집합체로 1그램 당 300평방미터의 표면적을 갖는다. 벤젠환(環)에 탄화수소 등이 붙은 「알킬알렌」을 원료로 아미드 화합물 질소원자의 바탕이 되는 암모니아와 산화제로 산소를 공급하면 아미드 화합물을 직접 합성할 수 있다.

톨루엔 등 20종류의 알킬알렌에 적용할 수 있다. 최대 수율은 90%, 반응온도는 150℃. 촉매는 여과로 간단히 회수할 수 있어 활성을 저하시키는 일 없이 재이용할 수 있다. 톨루엔에서 벤즈아미드를 합성하는 반응에서는 3회 반복하여 재이용해도 수율이 거의 저하되지 않았다.

촉매는 과(過)망간산칼륨과 황산망간 수화물이 녹은 수용액을 섞기만 하면 간단히 합성할 수 있다.

종래 방법으로 아미드 화합물을 합성하려면 원료가 되는 카본산을 할로겐화하는 등으로 하여 활성화시킨 뒤에 암모니아와 반응시켜서 합성하여 3공정의 반응을 거칠 필요가 있다. 또 활성화한 카본산을 합성하는 공정과 활성화한 카본산에 암모니아를 반응시키는 공정에서 대량의 폐기물이 발생한다. 일간공업

마이크로 웨이브를 이용하여

강한 에퍼타이트와 ZrO2 혼합물 뼈 이식 지지대를 얻다.

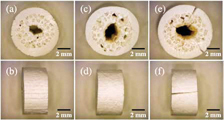

한국 순천향 대학교 연구팀은 손상된 뼈의 조직에 재생될 수 있는 뼈와 같은 지지대 연구를 해왔다. 그들은 발가락이나 손가락과 같이 면적은 꽤 적지만 기계적 강도를 요구하는 부분에 이용 가능한 꽤 복잡하지 않은 혼합물에 대하여 찾고 있었다. 그들은 에퍼타이트과 ZrO2로 이루어진 지지대를 찾았다. 그들은 각각으로 존재할 때는 유용하지만 열팽창계수가 다른 두 물질의 혼합에서 중요점은 두 물질 계면 조절과 마이크로웨이브를 이용한 소결이다.

이병택 교수가 이끄는 그동안 다양한 뼈 지지구조를 만들어 왔다. 예를 들면, 2011년 연구팀은 척추뼈 내부와 긴 뼈의 머릿부분에 이용가능한 인공 해면골과 소프트하고 약한 타입의 뼈 조직을 전자방사를 통하여 제조를 보고하였다.

해면골과 대조적으로 조밀한 피질층의 뼈는 단단하고 뻣뻣하며 기관이나 관절을 구조적으로 지대하는 역할을 한다. 이 교수팀은 뼈 이식에 이용할 수 있는 강한 뼈의 인공 구조물 연구에 몰두하였다.

뼈 이식은 치아 임플란트와 같이 치과에서는 흔한 방법이다. 뼈 이식은 또한 적은 양의 뼈가 손실되었거나 부득이하게 제거해야하는 경우와 복잡한 뼈 조각에 이용될 수 있다.

최근 가장 널리 쓰이는 뼈 이식 물질은 다른 부분에서 조직을 떼어오는 방법이다. 그러나 이러한 방법에는 단점이 있다. 최근 몇 년 동안 생의학 물질 단체는 이식을 위한 지지대와 대체 물질에 대한 연구가 활발히 진행 중이다. 이 연구는 이상적인 인공 이식 물질은 찾는 것이 목표이다. 에퍼타이트, bioactive glass와 다른 세라믹 물질들을 이용한 지지대를 사용한 연구가 테스트 중이다.

단일 이식 물질을 사용하는 것과 특정 부분에 혼합물을 사용하는 것 중에 어떤 것이 좋은 방법일지 확실하지 않다. 그러나 최소한 대체물질은 비교적 가볍고 강해야 할 것이고, 세포가 자라거나 체액이 흐를 수 있도록 충분히 다공성을 띄며 뼈 조직이 자랄 수 있어야 할 것이다.

이 교수팀은 잘 알려진 에퍼테이트와 ZrO2를 혼합하는 연구를 실행하였다. 재료과학 국립 연구소로부터 “실제 뼈와 같이 다공성 구조의 에퍼타이트는 뼈 세포의 성장을 돕지만, 기계적으로 약하다. 두 번째 ZrO2는 강하지만 세포가 그 위에서 자라기는 힘들다. 이 교수팀이 직면한 문제는 열팽창 계수가 다른 두 물질을 이용하여 소결동안 구조적으로 손상과 결함없이 어떻게 지지대를 제조하는 지였다. 그 답은 Science and Technology of Advanced Materials 저널에 ”Microwave sintering and in-vitro study of defect-free stable porous multilayered HAp-ZrO2 artificial bone scaffold”란 제목으로 게재되었다. (doi:10.1088/13/3/035009) 연구팀은 그들의 목표는 자연치유기간에도 충분한 하중을 견딜 수 있을 정도로 강하고 동시에 지지대를 통하여 뼈 재생을 위한 공간이 충분한 뼈를 제조하는 것이라 설명하고 있다. 그들이 발견한 해결책은 ZrO2 주변을 에퍼타이트로 감싸는 방법이다. 연구팀은 두 물질 사이에 농도구배를 주었고 일반 전기로가 아닌 마이크로 웨이트 오븐을 사용하여 소결하였다. 특히 두 물질의 농도구배 구간은 두 물질의 열팽창계수 차이를 해결하는 좋은 수단이 되었다.

논문에서 연구진들은 마이크로웨이브 오븐은 짧은 시간에 효과적으로 소결할 수 있다고 설명하고 있다. 이 방법은 비교적 승온 속도가 빠르고, 온도하강 시간은 매우 짧아 불필요한 반응을 막음으로써 생체적합성을 유지할 수 있다.

지지대의 강도와 다공성 및 구조 테스트를 한 후 연구팀은 세포가 구조물에 성공적으로 성장하였고 몇 일후 표면을 세포가 감싸고 있음을 확인하였다. 그들은 또한 세포가 세라믹 구조에 침투하고 구멍을 채운 것을 발견하였다. ACB

그림. 기계적 강도와 생체적합성이 있는 에퍼타이트와 ZrO2 혼합물 지지대는 마이크로웨이브 오븐에서 1300℃(a, b), 1400℃(c, d), 1500℃(e, f) 온도대에서 소결되었다.

EV・주택 상호 전력 공급

덴소가 시스템 개발

덴소는 홈 에너지 매니지먼트 시스템(HEMS)와 연대하여 전기자동차(EV)와 주택 사이에 상호간에 전력을 공급할 수 있는 비클 투 홈(V2H)시스템을 개발했다고 발표했다. 愛知縣 豊田市의 스마트그리드(차세대 전력망) 실증실험 사업에 2013년에 도입하여 2015년 이후의 실용화를 목적으로 한다.

개발한 V2H는 HEMS용 정치축전지와 태양광 발전 장치 등과 연결한다. 축전지에 모은 전력을 이용하면 가정용 전력 계약 금액을 올리는 일 없이 EV에 급속 충전할 수 있다.

축전지에서 최대 출력 8킬로와트로 충전하고 15분 동안 약 20킬로미터 주행 가능한 전력을 충전할 수 있다. HEMS로 태양광 발전장치나 EV, 축전지, 상용 전력의 각 전력을 최적으로 제어할 수 있다. 일간공업

미국 대학 연구팀

초고정세 디지털카메라 개발

해상도 10억 화서

미국 듀크대학 공학부의 데이비드 브레이디 교수와 아리조나 대학, 캘리포니아 대학, 샌디에고 대학, 디스턴트 포커스(일리노이주) 연구팀은 해상도 10억 화소의 사진을 촬영할 수 있는 초고정세 디지털카메라의 시작기를 개발했다. 일반적인 카메라는 많은 것이라도 수천만 화소 정도의 화소 수인데 비해 이 「AWARE-2」는 98개의 소형 카메라를 조합시켜서 극히 상세한 화상을 기록할 수 있다. 1분 동안 3장 찍을 수 있다.

대상물이나 풍경에 대해 주변부까지 자세히 찍을 수 있기 때문에 촬영 화상을 사용한 조사・관측・정찰이나 대량의 데이터에서 특정한 경향을 알아내는 데이터 마이닝 등에 도움이 될 수 있을 것으로 보고 있다.

광학계 이외에 화상처리장치와 냉각장치를 내장하고 있기 때문에 75×75×50센티미터로 상당히 크지만 앞으로는 소형화에도 노력해 나갈 것이다. 일간공업

브릴루앙 산란을 이용한 높은 알루미나 광학 섬유 제조

만약 올림픽 수영선수들이 수영장에서 물에 대한 저항을 한자릿 수 정도 줄일 수 있다면 그들은 더 좋은 기록을 남길 수 있을 것이다. 그러나 훈련과 뛰어난 장비에도 불구하고 수영선수들의 기록을 줄이는 데는 한계가 있다.

수영선수와 같이 광학 섬유의 저항을 낮추려는 노력은 지속되어온 결과 물에서의 노력과는 달리 현실화되었다. Clemson 지휘 하에 새로운 연구는 이것을 보여주었다.

John Ballato와 그의 그룹은 Nature Photonics의 새로운 논문은 알루미나가 다량 함유된 섬유의 향상된 빛 전파에 대하여 보고하였다. 특별히 글라스의 브릴루앙 산란 특성이 향상되었고 연구팀은 54mol% 알루미나를 통하여 상용섬유와 비교하였을 때 100배 정도 낮은 브릴루앙 획득 지수를 갖는다고 설명하였다.

Ballato는 브릴루앙 산란에 대하여 논문에서 설명하고 있다. “높은 전력에서 빛은 격한 물질의 원자 진동에 의하여 나타나고, 이러한 진동은 빛 에너지를 소리 에너지로 전환 시키는 데 이와 같은 전환을 막음으로써 섬유는 보다 많은 전력을 운송할 수 있다.”

이러한 효과는 빛이 섬유를 통하여 도착점에 이르기까지의 빛의 양에 영향을 준다. 알루미나는 광학적 측면의 몇 가지 장점을 갖고 있다. 예를 들면, 희토류 도펀트가 실리케이트로 녹아드는데 퀭칭에 의해 도펀트가 뭉치는 것을 막아준다. 저자는 고농도에서 알루미나는 높은 밀도, 낮은 광탄성 상수, 높은 음향 상수, 그리고 큰 브릴리앙 스펙트럼 구간을 갖는다고 설명한다.

문제점은 기존의 광섬유 제조방법을 이용한 고농도의 알루미나 섬유의 제작이다. 그러므로 이 물질의 장점은 더욱 도드라져야한다. 고농도 알루미나 조성은 쉽게 결정화되고 2000℃와 같은 높은 온도에서 이용될 수 있다.

이 연구팀은 단결정 사파이어 로드를 실라카 클래딩 슬리브에 넣어 성공을 거두었다. 공정 온도는 2100℃으로 사파이어 녹는 점은 2050℃이다. 이것은 녹는 점을 이용한 섬유 제조 방법이다.

논문과 함께 인터뷰에서 Ballato와 그의 공동저자인 Peter Dragic은 설명한다. “만약 냉각속도가 충분히 빠르다면, 코어는 고체에서 비정질상으로 녹게되어 모든 글라스 코어는 높은 알루미나 농도를 함유하게 된다. 우리의 연구는 이와 다르게 진행되었다. 왜냐하면 우리는 충분히 두꺼운 클래딩 슬리브를 이용하여 사파이어가 충분히 녹아 모든 글라스 섬유가 고농도 알루미나를 함유하게 된다.”

녹은 코어로 인하여 글라스 섬유는 두 가지의 알루미나 실리케이트 상을 함유할 수 있게 된다. 약 450미터의 섬유가 만들어지게 되지만, 섬유의 지름 조절은 어렵다. 대략 125~170마이크로 미터정도의 지름을 갖는다. 그러나 지름의 변화는 조성의 분포에 의해 나타나는 것으로 브릴리앙 산란을 통하여 알루미나의 농도를 균일화 시키는 노력을 하였다.

비록 코어가 녹여 제작하는 컨셉으로 연구를 진행하였지만 연구팀은 실용성에 초점을 맞추었다. Ballato는 연구실 규모로 섬유를 제작하였지만, 사파이어 조성은 상업적으로 가치있으며 제조공정과 높은 생산율에 많은 이점이 있다고 이야기 한다.

게다가 브릴리앙 획득 지수의 감소를 이루었다는 목표에 도달함으로서 연구팀은 알루미나와 실리카를 통한 균형이 광탄성 효과를 가져온 것을 발견하였다. 광탄성 효과는 브릴리앙 획득 지수를 0으로 만들 수 있다. “물질들끼리 균형을 맞추는 역할을 한다는 것은 놀라운 것으로 제로-스트레스와 제로-열적-광학지수 글라스를 얻을 수 있을 것이다.”고 저자는 설명한다.

알루미나는 또 다른 이점이 있다고 저자는 이야기 한다. “알루미나의 음향속도는 온도가 감소함에 따라 감소한다. 이것은 조성에 따라 브릴리앙 산란 주파수가 온도에 의존적이지 않다는 것을 의미한다.” 온도의 비의존성 효과는 센서 어플리케이션 이용에 유용하다. 비록 이 연구의 목적은 고농도 알루미나 실리케이트 글라스 조성의 브릴리앙 산란의 유해성으로부터 벗어나는 것이지만, 저자는 녹은 코어 섬유 제조 기술이 쉽고 직접적으로 간단한 코어/클라드 광학 섬유 제조의 도움이 될 것이라 이야기 한다.

이 논문은 “Sapphire-derived allglass optical fibres”라는 제목으로 P. Dragic, T. Hawkins, P. Foy, S. Morris와 J. Ballato에 의해 쓰였다. ACB

그림. 빛을 전송하는 사파이어를 통한 광섬유

CNT를 감는 방법 제어

東北大 지그재그형을 합성

東北大學 대학원 이학연구과의 磯部寬之 교수의 연구팀은 카본나노튜브(CNT)의 감는 방법을 제어하는 합성법을 확립했다. 원료가 되는 분자를 잇는 방법을 바꾸어 고리모양으로 함으로써 종류가 다른 고리모양으로 자른 CNT를 만들 수 있다. 이 방법을 응용하면 여러 가지 성질의 CNT를 구분하여 만들 수 있다. 종래는 여러 가지 종류의 CNT가 섞인 상태만 만들 수 있었다. 성질이 일정한 통상 CNT를 만들 수 있게 되면 전도성 등 특성의 향상을 전망할 수 있다.

CNT는 탄소로 된 통 모양의 구조물. 크리센이라는 분자 4개를 화학반응으로 고리 모양으로 이어서 CNT를 고리모양으로 자른 최소단위의 CNT를 제작했다. 이번에 연결 방법을 바꿔서 분자가 지그재그로 이어진 고리모양 CNT를 만들 수 있다는 것을 발견했다. 합성할 수 있는 고리모양 CNT의 양은 몇 밀리그램 정도가 된다. 지금까지 지그재그형 CNT는 화학반응성이 높기 때문에 만들기가 어렵다고 알려져 왔다.

합성할 수 있는 고리모양 CNT의 종류로는 지그재그형 이외에 「나선형」과 「암체어형」이 있다. 구분하여 만들 수 있게 되면 각 구조의 CNT가 어떤 성질을 기자고 있는지 조사할 수 있다. 앞으로는 각각의 고리모양 CNT의 특성을 알아보는 이외에 통모양으로 늘리는 기술의 검토를 진행해 나갈 것이다. 일간공업

나노사이즈의 구멍에서 하나씩 합성

유기 EL 발광재 인듐 착체

원료 조정으로 색조합 다채롭게

東京工業大學 대학원 이공학 연구과의 和田雄二 교수 등 연구팀은 유기 일렉트로 루미네센스(EL)의 새로운 발광재료로 기대되고 있는 「인듐 착체」를 나노 스케일의 구멍 속에서 하나씩 합성하는데 성공했다. 원료의 배분을 조정함으로써 여러 가지 색을 낼 수 있다는 것도 확인했다. 발광효율이 높은 발광 다이오드의 개발로 이어질 가능성이 있다.

크기 1.3나노미터의 구멍을 무수하게 가진 제올라이트에 인듐 이온과 「배위자(配位子)」라고 하는 유기화합물의 원자단을 도입하여 마이크로파를 쏘임으로써 하나의 구멍에 하나씩 인듐 착체를 만들었다. ppy라는 배위자를 도입하면 녹색, dfppy라는 배위자를 도입하면 청색으로 발광하는 인듐 착체를 합성할 수 있다. ppy와 dfppy를 적량 섞으면 청색과 농색의 중간색을 발광할 수 있다. 인듐 착체는 구멍의 크기와 거의 같아 한 번 합성하면 잘 빠지지 않는다.

일반적으로 발광분자는 서로 가깝게 있으면 흡수한 에너지가 빛이 아니라 열 등 다른 형태가 되어 에너지를 낭비해 버린다. 이번 성과처럼 제올라이트 구멍 속에 발광분자를 하나씩 만들어 분자간의 거리를 유지하면 에너지의 손실을 줄이는 결과로 이어질 가능성이 있다고 한다.

발광 디바이스로서 실용화하려면 절연체인 제올라이트를 반도체 재료로 치환할 필요가 있다. 인듐 착체는 통상의 발광 재료가 보이는 「형광」과 비교하여 긴 시간 발광할 수 있는 「인광」이라는 현상을 보이는 이외에 배위자를 바꿈으로써 색을 조정할 수 있다는 점에서 발광재료로서 최근 연구가 활발하게 이루어지고 있다.

일간공업

차열성 높은 세라믹 막 개발

고전압으로 산소 농도 제어

근적외선 반사 가시광 투과

파인세라믹스센터(JFCC)재료연구소 일렉트로 메터리얼 그룹의 奧原芳樹 주임연구원 등은 차열성능이 높은 세라믹스 막을 개발했다. 산화아연과 알루미나 혼합막의 성막 시에 산소 농도 등을 제어하여 짧은 파장의 근적외선을 반사하는 기능을 갖게 하였다. 열이 되는 근적외선을 반사하는 한편, 가시광은 투과한다. 앞으로는 성막 온도를 낮추는 기술을 확립하여 차문용 단열재 등에서의 실용화를 지향한다.

산소를 포함하는 아르곤가스 속에 고전압의 직류 전류를 방전하고, 이온화한 아르곤으로 아연과 알루미늄을 날려서 유리 기판에 성막했다. 아연 플라즈마의 발광 강도와 알루미나 성막 시의 전압과 전류의 값을 바탕으로 아연과 알루미늄이 산화상태인지 금속상태인지를 판정. 금속상태에서 산화상태로 바뀔 때의 발광강도와 전압으로 처리함으로써 아르곤 가스 속의 산소 농도가 낮은 상태에서 성막하는 기술을 확립했다. 산소농도가 높은 경우에 비해 막 안을 돌아다니는 자유전자가 많은 세라믹스 막이 된다. 자유전자가 늘어난 결과, 종래보다 짧은 파장 1300나노미터의 근적외선도 반사할 수 있었다.

가시광은 80% 투과하고, 근적외선의 반사율은 파장 1300나노미터의 20%에서부터 파장이 길어질수록 높아져 동 2500나노미터에서는 80%가 된다. 전기저항률은 0.0002옴센티미터로 종래의 약 2분의 1로 낮아지고 도전성도 높아진다.

유리창의 표면에 성막하면 공조 효율이 높아진다. 태양열을 이용한 온수 제조 장치의 경우는 에너지 효율을 높일 수 있다. 현재 기판 온도 150℃에서 성막하지만 80℃까지 낮출 수 있게 되면 필름에도 성막할 수 있을 것이라고 한다. 일간공업

소결 과정에서도 보다 안정한 3D 프린트를 통한

대생물작용 글라스-세라믹 복합물의 제조

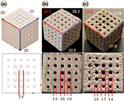

Journal of American Ceramic Society 저널의 새로운 논문의 저자들은 대생물작용 글라스의 한 유형으로 복잡하고 큰 구조로 소결하는 동안 변형과 수축이 일어나는 문제에 대한 해결책에 대하여 보고하였다.

독일의 University of Erlangen-Nuremberg의 재료공학부와 베를린의 BAM 연방 재료연구 센터 소속의 연구원들은 3D로 프린트된 13-93 대생물작용 글라스의 생산과 기능을 향상시켰다. 그들은 하이드록시아파타이트 파우더 첨가를 통하여 3D 구조의 글라스-세라믹 복합체를 형성할 수 있었으며, 순수한 글라스 파우더였을 때와 비교하여 소결하는 동안 특정한 모양을 잘 유지할 수 있었다고 이야기한다.

실리케이트 기반의 13~93은 새로운 물질이 아니고 다른 연구자들 역시 관절 대체용이나 조직에 사용가능한 좋은 물질이라 이야기하고 있다. 13~93과 같은 대생물작용 글라스의 흥미로운 점은 넓은 영역에 걸쳐 신체의 자체 치유력 과정을 가속화시킨다는 점이다. 3D 공정의 장점은 고품질과 쉽게 형태의 변형이 가능하고 구명의 크기와 분포 또한 쉽게 조절 가능하다. 그러나 기존 연구에서 크고 복잡한 성분이 소결과정 동안 변형이 일어난다는 것을 보여주었다.

독일 그룹은 40wt% 결정질 물질을 이용하여 13~93/HAp 파우더를 섞어 균일한 파우더와 소결 점도 또한 높일 수 있었다. 큐빅의 형태로 만들어 진행된 테스트는 소결 후에도 구조적 재생산을 향상되었다는 것을 확인할 수 있었다. 그들은 논문에서 “이와 같은 방법으로 3면에서 약 20.5±0.5%의 축소가 발생하였다. 셀의 지름은 15±5% 재생산된 반면, 분포는 프린팅 공정을 통해 제작된 표면 효과에 따라 바뀌게 된다. 각각 셀 지름의 대한 비율은 대략 2%의 재생이 이루어지고 이러한 결과는 소결 후에 3D-프린팅된 부분의 뛰어난 재생산에 대한 것을 알 수 있다.”고 설명하고 있다. 또한, HAp 파우더의 첨가는 바이오글라스의 결정성을 높이는 데 기여하지는 않았다. 더 많은 정보는 “Sintering of 3D-Printed Glass/HAp Composites (doi: 10.1111/j.1551-2916.2012. 05368.x)”를 통하여 확인할 수 있다. ACB

그림. (a)컴퓨터 모델, (b)3D-프린트란 녹색 구조의 사진, (c)750℃까지 분당 2℃로 열처리한 소결한 글라스/HAp 복합물의 구조. 숫자는 각 면의 mm사이즈의 크기.

저주파 자계

강도 분포 “가시화” 시스템을 개발

노이즈硏究所(相模原市 中央區, 사장 藤垣正純)과 HIOKI, 로데 슈왈츠 재팬(東京都 新宿區, 사장 笠井伸啓)는 100킬로헤르츠 이하의 저주파 자계를 가시화하는 시스템을 공동으로 개발, 발매했다. 대상물의 화상에 자계의 강도분포를 겹쳐서 표시한다. 가격은 525만 엔. 연간 100세트를 판매할 계획이다.

발매한 것은 「공간자계 가시화 시스템(EPS-02EMF)」・자계 측정 센서로 측정한 신호의 주파수를 해석하고, 강도 분포를 카메라로 촬영한 대상물의 화상과 합성한다. 이러한 시스템은 세계 최초라고 한다.

인체에 대한 영향이 논의되고 있는 저주파 자계를 가시화하여 분포 상태를 정확하게 특정할 수 있다고 한다. 전기자동차(EV)와 충전설비 등의 증가가 예상되므로 자동차 업계를 중심으로 판매한다.

HIOKI의 자계 측정기와 로데 슈왈츠의 오시로스코프, 노이즈연구소의 소프트웨어를 연대시켰다. 일간공업

반도체 묘화(描畵)기술 개발

탐침, 500배의 내구성

東芝 등 제작 원가 대폭 절감

東芝는 기술연구조합 BEANS연구소(東京都 千代田區), 東京大學과 공동으로 차세대 이후의 반도체용 포토마스크(반도체 회로의 원판)의 묘화・수정 기술로서 회로 선폭 50나노미터의 미세 가공이 가능한 프로브(탐침)을 사용한 노광 기술을 개발했다. 종래 대비 약 500배라는 프로브의 내구성을 실현. 대면적의 기판 가공에 적합하며 제작 원가도 대폭 절감할 수 있다고 한다. 3~5년 후를 목표로 10나노~20나노미터의 미세가공에 대응한 기술의 실용화를 목표로 한다. 개발한 기술은 프로브 끝에 차양 부분과 실리콘 기판에 접촉하는 접촉부를 설비한 새 구조. 접촉부는 종래와 달리 보호부가 되는 마이크로미터 스케일의 기계적인 접촉부와 나노미터 스케일의 전기적인 접촉부로 분리. 이들 접촉부를 동시에 기판에 접촉시켜서 묘화한다.

이로써 피접촉 면과의 마찰이 발생해도 전기적인 기능을 유지할 수 있다고 한다. 프로브의 내구성은 접촉 면적 플러스 마이너스 10%라는 조건에서 종래 대비 약 500배를 실현했다. 東芝에서는 이번 기술을 유전자 평가 장치의 검사부와 하드디스크 구동장치(HDD)의 헤드 부분에도 응용하고 개발을 진행한다.

프로브에 의한 노광 기술은 전자선보다도 미세한 패턴을 묘화할 수 있고 가격도 저렴하다. 반면, 마스크의 묘화에 전자선 노광의 수십 배의 시간이 걸리고, 사용 횟수가 늘어남에 따라서 프로브의 끝이 마모한다. 일간공업

알루마이트와 실리콘 사용

싼 값에 ReRAM 제작

物質材料硏究機構의 木戶義勇 전 강자장센터장 등 연구팀은 알루미늄 새시 등에 사용되는 알루마이트(알루미늄 양극(陽極) 산화막)과 실리콘을 이용하여 간단히 만들 수 있는 저항변화형 메모리(ReRAM)을 개발했다. 종래의 희소원소를 사용하는 ReRAM에 비해 원가도 낮아지고 메모리 용량이 작은 센서용으로 1년 후 정도를 목표로 실용화할 계획이다.

ReRAM은 소비전력이 작고 전원을 꺼도 기옥용량이 지워지지 않는 차세대 불휘발성 메모리(NVRAM)으로 기대되는 소자. 物材機構에서는 지금까지 알루마이트를 사용한 ReRAM을 개발해 왔는데, 오프 전류가 11밀리암페어로 높았다.

이번에 개발한 것은 알루마이트와 실리콘을 겹쳐서 그것들을 알루미늄 금속 사이에 끼운 구조로 되어 있다. 이것으로 오프 전류를 종래 대비 1000분의 1 이하인 7마이크로 암페어로 대폭 줄였다. 物材機構의 北澤英明 양자빔유닛장(長)은 개발한 ReRAM에 대해서 「용량이 크고 원가가 낮은 프레쉬 메모리와는 대항할 수 없다. 그러나 용량이 작고 전원이 필요치 않은 화재경보기용 센서 등의 니치 시장용으로 사용할 수 있다」고 말하고 있다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net