박막계 태양전지 에너지 변환효율 비(非)카드뮴 최고 경신(更新)

솔라프론티어(東京都 港區, 사장 龜田繁明)은 자사의 CIS(구리, 인듐, 셀렌)태양전지에서 세계 최고 수준의 에너지 변환효율을 달성했다. 구체적으로는 약 0.5평방센티미터의 태양전지 셀에서 19.7%를 기록. 카드뮴을 포함하지 않는 박막계 태양전지에서는 2003년에 미국의 연구기관이 기록한 18.6%를 1포인트 이상 경신했다.

이 회사 연구소와 에너지・産業技術總合開發機構(NEDO)가 공동으로 연구했으며 산업기술총합연구소의 협력을 얻어 측정했다. 카드뮴을 포함하는 박막계의 최고기록은 독일 연구기관이 기록한 20.3%. 여기에서 0.6포인트 차까지 육박하여 박막계 전체적으로는 세계 3위의 수준이 되었다.

솔라프론티어에서는 앞으로도 연구개발을 거듭하여 카드뮴을 포함하는 박막계 전체에서도 세계 최고를 추구해 나간다. 특히 미국과 독일에서 기록한 전지와는 제조방식이 달라 솔라프론티어의 제법은 대면적화와 양산화에서 우위라고 한다.

현재 이 회사 양산품의 변환효율은 13%대. 작년에는 약 900평방센티미터의 서브모듈에서 당시의 세계 최고가 되는 17.8%를 기록하여, 이번 성과와 함께 조속히 양산품의 효율 향상으로 이어나갈 계획이다. 일간공업

전철 운행에 태양광 이용 千葉의 차량기지, 연 100만㎾

JR東日本은 2013년도 중에 대규모 태양광 발전소(메가솔라)를 활용한 스마트리드(차세대 전력망) 구축에 나선다. 전철의 차량기지인 「京葉차량센터」(千葉市 美浜區)에 태양광 패널을 설치하여 메가솔라로 일으킨 전기를 전철의 운행에 사용한다. 태양광발전을 전철의 운행에 활용하는 일은 최초라고 볼 수 있다. 재생가능 에너지의 적극적인 활용을 통해서 에너지 절약과 원가 삭감을 추구한다.

JR東日本의 계획으로는 京葉 차량센터의 6600평방미터의 부지에 약 4200장의 태양광 패널을 설치, 메가솔라 전체 면적은 1만 2000평방미터가 된다. 4월 이후 순차적으로 설비를 가동한다. 2014년 3월까지 출력을 1050킬로와트, 연간 100만 킬로와트시 정도의 발전량을 예상한다.

메가솔라로 일으킨 전기의 60-70%를 전차의 운행에 사용하고, 나머지는 차량 센터 관리 기자재의 가동과 광열, 공조 설비로 돌린다. 이번에 가동하는 메가솔라는 이 회사의 태양광 발전설비로서는 최대 규모가 된다.

재생 가능 에너지의 도입과 병행하여 전압을 제어해서 안정적으로 송전하는 저력회사와 동등한 시스템 구축을 추진한다. 구체적으로는 열차 운전의 에너지 절약 기술과 조합시켜서 발전된 전력을 역 내에서 효율적으로 사용하는 시스템을 구축한다. 실증 결과를 토대로 다른 지역에서도 같은 시도를 할 방침이다.

JR東日本은 자가발전설비로 川崎市 川崎區에 화력발전소, 新潟縣 十日町 . 小千谷市의 信濃川 수계에 수력발전소를 두고, 자사에서 사용하는 전력의 반 이상을 충당한다. 재생 가능 에너지에 대해서는 지금까지 역의 지붕 등에 태양광 발전 시스템을 설치, 역의 조명이나 공조의 전력에 사용하는 「에코스테이션」에 사용해 왔다. 메가솔라와 스마트그리드를 조합시킴으로써 자연 에너지의 더 많은 활용을 목표로 한다. 일간공업

三社電機製作所, 1000볼트 구성에 대응

태양전지용 다이오드 개발

三社電機製作所는 태양광 발전 시스템의 접속함에 내장할 역류방지 다이오드를 유럽에서 주류인 태양전지의 구성인 「DC(직류) 1000볼트 스트링」에 대응한 2200볼트 내압제품을 개발했다. 岡山工場(岡山縣 奈義町)에서 생산하여 4월 중순에 샘플 출하를 개시. 5월에 양산한다. 메가솔라(대규모 태양광 발전소)등 공공 . 산업용 태양광발전시스템에서 수요가 전망된다. 역류방지 다이오드를 반도체 사업의 새로운 수익원으로 육성한다.

신제품은 다이오드 2개를 내장한 절연형 패키지로 태양광 패널에서 발전한 전력이 역류하여 패널이 고장, 파손하는 것을 방지한다. 복수의 태양광 패널에서 발전한 전력을 집약하여 파워컨디셔너(전력조정장치)에 공급하는 접속함에 내장한다.

종래 제품은 태양전지 패널을 직렬로 접속한 「스트링」으로, 750볼트 시스템까지 대응했다. 일본과 규격이 다른 유럽 등에서는 동 1000볼트 스트링이 주류라고 한다.

三社電機製作所는 800-1600볼트 내압의 역류방지 다이오드를 준비했는데, 2012년 말부터 2200볼트 내압품의 거래가 늘어나기 시작하여 제품화를 결정했다. 신제품의 순전압 강하는 0.87볼트. 종래의 1600볼트 내압품과 동등하게 낮출 수 있어 전력 손실이 적다. 일간공업

색소증감형 태양전지 실내의 낮은 조도에서도 OK

후지크라, 센서 전원으로

후지크라는 낮은 조도에서도 사용할 수 있는 실내용 색수증감형 태양전지 모듈을 개발했다. 이 모듈 한 장은 명함과 거의 같은 크기. 출력은 발광다이오드(LED) 조명을 이용한 실내 등의 1000룩스 환경 하에서 약 1.1밀리와트. 하루 3시간 이상 1000룩스의 실내에서 사용한다면 전지 교환 등이 필요치 않게 된다. 4월 1일에 샘플 출하를 개시. 생산능력을 현재의 월 생산 몇1000 장에서 증강해 나간다.

개발한 모듈은 산화티탄의 적층구조와 색소, 전해질 등의 재료를 실내 환경에 적합하도록 특수 배합했다. 봉지 구조도 확실하게 하여 「IEC61646」적합성 실험에서 밝혀진 내구성도 갖추었다.

실내 환경 하에서 센서 전원으로 이용하기에 적합하다. 창고나 복도처럼 100볼트 이하의 어두운 실내 환경에서 슈퍼마켓과 같은 상업시설의 1000룩스 이상의 가시광에 대응한다. 일간공업

폐기 태양광 패널 유리와 재료로 분리

재활용과 유가물 100% 회수

테르므(橫浜市 神奈川區, 사장 後藤元晴)은 폐기된 태양광 패널을 유리와 태양전지 재료로 분리하는 기술을 개발했다. 유리는 재활용이 불가능한 수준으로, 재료로부터도 금속류 등의 유가물을 100% 회수할 수 있다. 유해물의 함유 조정까지 포함하여 폐기 태양광 패널의 적절한 처리공정도 확립했다. 사업화는 미정이지만 태양광 패널의 대량폐기에 대비하여 분리 기술과 공정을 개발했다.

유리와 태양전지 재료를 분리하는 장치를 제작하였다. 유리면을 밑으로 하여 태양광 패널을 장치의 받침대에 고정하고, 브러시를 회전시키면서 눌러 대어서 재료를 벗겨 내는 구조.

브러시 모양이 독자적인 것으로 유리를 깨끗한 상태로 유지한 채 재료를 벗겨낼 수 있다.

재료는 실리콘이나 금속, 수지. 발전량을 높이기 위해서 유리와 재료를 밀착시켜서 제조하므로 분리가 어렵다. 연구 사례는 적지만 약액이나 가열에 의한 분리도 가능. 물리적으로 분리하는 이 회사의 기술은 약액이나 가열보다 저가의 방법이 될 전망.

이 회사는 신기술과 조합하여 태양광 패널의 처리공정도 검토했다. 발전능력의 저하 상황을 실험하여 패널을 재이용할 수 있는가 조사한다. 재이용이 어려우면 형광X선으로 함유 물질의 종류와 양을 조사. 납땜이 사용된 패널도 있고, 유해물질의 유무도 판정한다. 그 후, 유가물의 회수 수요를 파악하여 분리 장치를 사용한다. 이번에 태양광 패널의 폐기는 괄목할만하지 못하지만 앞으로의 대량 폐기를 상정할 수 있다. 소각처리가 불가능하므로 재료 별로 분리하는 처리가 적절한 방법이 될 것으로 내다본다. 테르므는 東芝의 자회사로 폐기물 처리와 환경 분석을 주업종으로 하고 있다. 일간공업

유기박막 태양전지의 열화

셀 축적 전하가 관여

筑波大學 수리물질계의 丸本一弘 준교수는 값싼 차세대 태양전지로 기대되고 있는 유기박막 태양전지의 발전 중 열화하는 데에는 셀 안에 축적된 전하가 관여하고 있다는 것을 밝혀내었다. 전자스핀 공명법(ESR)이라는 방법을 사용하여 축적된 전하의 수를 측정, 열화와의 관계를 조사하였다. 실용화의 과제가 되고 있는 내구성의 향상으로 이어질 가능성이 있다고 한다.

고분자 재료인 P3HT, 플라렌계인 PCBM이라는 화합물 등의 유기재료를 사용한 유기박막 태양전지 셀에 대해서 빛을 조사하고 있는 상태에서 ESR신호로부터 축적된 전하의 수를 측정, 셀의 특성을 조사했다. 그 결과, 빛을 조사하는 시간이 늘어남에 따라서 축적된 전하의 수가 증가하고, 특성이 열화한다는 것을 알았다.

종래의 전기적인 측정법으로는 관측할 수 없었다. 이번 방법을 이용하면 열화의 대책을 마련할 수 있게 되고, 내구성 향상으로 이어질 가능성이 있다고 한다.

유기박막 태양전지는 유연성이 있어 저렴하게 제작할 수 있는 태양전지로 실용화 연구가 활발하게 이루어지고 있으나, 내구성이 과제가 되고 있다. 빛을 조사하면 열화한다는 것은 알려져 있어, 지금까지 셀 안에 축적된 전하가 원인이라고 생각되어 왔으나, 열화가 축적한 장소를 특정할 수 없어 전하의 축적과 특성 열화의 관계를 증명하지 못했다. 일간공업

태양 에너지의 운송 - 델라웨어대 연구팀, ‘태양 연료’를 만들기 위해 태양반응기의 아연산화물을 분리하다

산업 규모의 태양 설비에는 사막처럼 넓은 공간과 최대한의 태양광이 필요하다. 하지만 불행히도 대부분의 사람들은 사막을 살기에 적합하지 않은 곳으로 본다. 탄소 기반의 에너지 자원이 가지는 큰 장점은 수송성이다. 전국으로 뻗어나가는 철길과 세마이트럭이 끊임없이 이동하며 석유, 천연가스, 그리고 석탄을 그것이 풍족한(혹은 가공되는) 지역에서 필요한 지역으로 운송한다. 수소기반의 경제가 직면한 문제는 수소는 극도로 가벼워 운송하기에 적합하지 않다는 것이다.

만약 사막에서 태양 에너지를 덜 화창하지만 인구가 더 많은 곳으로 운송할 수 있다면 어떨까? 사람들이 정착하여 산업을 발전시키는 곳에 풍부한 경향이 있는 자원은 물로, 물은 수소를 저장하기에 아주 적합하다. 수소를 분자로부터 분리해내는 것이 도전과제이다. 태양광과 물, 이 에너지 자원들을 합치는 것이 델라웨어대에서 기계공학 교수 Ajay Prasad와 그의 팀이 “태양 연료”를 만드는 새로운 연구의 기본 발상이다. Prasad와 그의 대학원생 Erik Koepf는 열역학의 기본법칙들을 이용해서 아연산화물을 분리하고 아연금속과립을 석출시킨다. 후에 아연금속은 물과 반응하여 간단히 산화되고 수소를 내보낸다. 수소는 포획되어 연료로 사용된다.

Prasad는 전화 인터뷰에서 이 기술을 “아연을 중심적으로 만들고, 수소를 부분적으로 만드는 것”으로 본다 하였다. 그는 단일 튜브형 세마이트럭이 단 100kg의 수소만을 운송할 수 있는 반면, 수 톤의 아연 입자를 운송할 수 있다고 하였다. 그러나 아연산화물을 분리하기 위해서는 많은 에너지가 요구된다. Prasad와 Koepf의 연구는 충분한 태양광을 집중시켜서 분리반응을 일으키기에 충분한 온도에 이르도록 하는 반응기를 설계하는 데에 초점을 맞추고 있다.

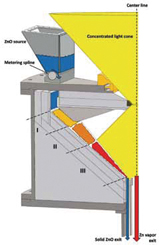

Koepf는 지난 4월 태양열 반응기를 성공적으로 시험했다. Prasad가 말하기를 “우리는 현재 개념증명 단계에 와있다. 지난 4월 첫 시험에서는 충분한 온도에 이를 수 없었다. 그 이유는 [반사] 거울이 너무 작아서 가용 에너지가 손실되고 있기 때문이었다.” 고 한다. 반사경은 태양열 집광기에서 반응 챔버로 빛을 직접 유도한다. 2012년 4월의 시험에서 반응 온도는 약 1,200°C에 이르렀다. 분해반응을 위해서는 1,400에서 1,700°C (1,700 에서 2,000 K) 정도의 온도가 요구된다. 그 이후로 Koepf는 반응기의 설계, 특히 거울 부품이 반응기에 5,000에서 10,000sun의 에너지를 집광할 수 있도록 재작업하고 있다. Koepf는 2013년 2월 스위스 PSI의 태양기술연구소에서 태양열 반응기를 시험했다. 연구팀은 세라믹 구성품으로 반응기를 제작하였다. 반응기는 깔때기 모양으로 15개의 알맞게 잘린, 사다리꼴형의 알루미나 플레이트로 이루어져있다. 각 사다리꼴 위에는 계량스플라인으로 깔때기 안에 뿌리는 산화아연 파우더의 호퍼가 있다. 파우더는 중력으로 인해 반응기를 따라 내려간다. 작년 가을 International Journal of Hydrogen Energy지에 실린 Koepf 외의 논문에 의하면, 파우더로 된 첫 번째 층은 알루미나 플레이트 위에 소결되며, 뒤따른 파우더 층들은 내려가면서 분리된다. 소결된 산화아연 층은 알루미나와 반응하지 않고 쉽게 벗겨진다.

다이어그램에서 볼 수 있듯이 구분되는 세 개의 온도 구역이 있으며, 각 구역은 서로 다른 열 교환 메커니즘에 해당된다. 구역 I는 예열 영역으로 온도는 1,300-1,650K이다. 구역 II에서는 확산복사에 의해 1,650-1,800K에 이른다. The 분리반응은 여기에서 시작된다. 마지막으로, 구역 III은 직접복사가 일어나며 온도는 1,800-1,900K 대이다. 분리는 여기서 마친다. 깔때기 밑에서는 반응이 일어나지 않은 산화아연이 떨어져 나온다. 아르곤 분위기는 챔버 안에 토네이도 같은 환경을 만들어주며, 아연 증기를 알루미나 수집 튜브 안으로 휩쓸어낸다. 그 안 에서 증기는 빠르게 냉각되어 재산화가 일어나기 전에 응축된다. 전체적으로 파우더는 반응기 안에서 0.5초를 머문다.

아연을 산화시키고 수소를 내보내는 가수분해 반응은 대략 600°C에서 일어난다. 비록 과정이 “에너지적으로 저렴”하지는 않지만 자연적이며, 에너지 자원을 재분배하기 위한 메커니즘을 제공한다. Prasad은 사막에 위치한 산업 규모의 시설에서 천 개의 태양열 집광경이 탑에 설치된 태양열 반응기로 집중되어 분리된 수 톤의 아연이 해가 덜 비치고 물이 풍부한 지역들로 운송되는 것을 상상한다. 적절한 열역학을 적용함으로써 수소는 어디서든 발생될 수 있다.

해당 논문의 제목은 “A novel beam-down, gravity-fed, solar thermochemical receiver/reactor for direct solid particle decomposition: Design, modeling, and experimentation,”로 저자는 Erik Koepf, Suresh G. Advani, Aldo Steinfeld, and Ajay K. Prasad이며 International Journal of Hydrogen Energy지에 게재되었다. ACB

[그림] 단일 타일 태양열 반응기의 구조도. 깔때기 모양으로 배치된 15개의 타일이 아연산화물을 분리하기에 충분한 온도인 2,000K에 이를 수 있는 태양열 반응기를 이룬다.

태양전지 셀 고효율화

플라즈마 CVD 반사방지막 장치 운용 원가 반감

島津製作所는 결정실리콘형 태양전지 셀의 장수명화, 고효율화로 이어질 플라즈마 화학기상성장(CVD) 반사방지막 성막장치 「MCXS」를 발매했다. 사이클타임 101초로 매시 1710장의 셀 가공이 가능. 종래 기기 대비 3분의 1의 소비전력으로 운용성을 고려하여 운용 원가를 반감했다. 가격은 1억 7000만 엔. 연 20대의 판매를 목표로 한다. 수소 패시베이션(안정화)효과가 우수하며, 고전압 하에서 출력이 저하하는 「PID현상」이 높은 내성을 갖는다. 또 셀의 광전변환효율도 종래 기기 대비 0.1포인트 이상 높일 수 있다고 한다.

콤팩트하며 생산효율이 높다는 점에서 설치 면적 당 생산량은 종래 기기 대비 6배로 공간의 유효 활용으로 이어진다. 고밀도 플라즈마를 생성하는 홀로캐소드 플라즈마원(源)을 개발. 세로형의 기판 배치와 성막의 효율화로 자이 전체도 소형화했다. 직후 공정으로 사용하는 검사장치도 상막장치의 작업 속도에 동기(同期)하도록 고속 대응하여 발매한다. 일간공업

태양광 전력을 최적으로 제어

기상으로 이튿날 발전량 예측

SCSK가 시스템 패널과 축전지 일체 관리.jpg)

SCSK는 태양광 발전 패널과 축전지를 일체적으로 관리하는 시스템을 발매했다. 기상정보를 바탕으로 이튿날의 발전량과 전력수요를 예측, 전력공급의 균형과 축전지의 충방전을 자동으로 제어하는 구조. 자연에너지의 안정적 이용을 가능하게 한다. 에너지 관리 소프트 「프라임에코」를 핵심으로 발전설비와 축전지를 포함한 일체적인 시스템 제공과 타사와의 협업까지 포함하여 3년 동안 30억 엔 규모의 사업으로 육성해 나간다.

네트워크를 통해서 외부로부터 수집한 기온과 일사량, 습도 등을 분석하여, 24시간의 충방전 계획을 작성한다. 계획은 30분마다 자동으로 재작성 한다. 세심한 제어로 낭비 없는 에너지 이용을 가능하게 한다.

전력수요의 예측에는 전력의 감시제어를 중심으로 한 시스템 개발의 노하우를 투입. 충방전 계획책정에는 東京大學의 宮田秀明 명예교수와 공동 개발한 알고리즘(算法)을 활용했다.

제1탄으로서 4월부터 岩手縣 大船渡市의 「吉浜지구거점센터」에서 운용을 개시하였다. 이 센터는 大船渡市가 소유한 출장소로 방재(防災)거점도 겸한다. 정전 시에 며칠 동안 전력을 자급자족할 수 있는 태세를 갖춘 이외에 평상시에는 15-30%의 절전효과를 전망한다.

大船渡市의 실적을 바탕으로 우선은 지방자치단체의 방재 거점을 중심으로 영업활동을 추진한다. 복수 거점에서 도입할 수도 있다고 상정하고 네트워크 경유로 IT자원을 활용하는 클라우드 컴퓨팅형 서비스를 2013년도 안에 개시한다. 리모트(원격조작)에 의한 감시 서비스와 기설 빌딩 에너지 관리 시스템(BEMS)와 연대한 시스템 구축 등도 시야에 두고 있다. 일간공업

결정질 실리콘 태양전지의 효율성을 극대화 시킬 수 있는 방법

실제 태양광 발전시스템들은 전세계적으로 붐(boom)을 맞이하고 있다. 태양전지 및 모듈(module)을 생산하는 독일제조업체들을 위해 이러한 상황들은 매우 중요하다. 왜냐하면, 덤핑 가격(dumping price)으로 15%의 효율을 가진 태양광 모듈을 세계시장에 범람하게 만든 중국 소재 제조업체들이 세계 시장을 공략하면서 비슷한 효율을 가진 세계의 다른 기업들이 어려움을 겪고 있기 때문이다. 만일 독일과 유럽의 제조업체들이 경쟁적인 가격으로 높은 효율성을 가진 모듈과 태양전지를 공급할 수 있다면 그들은 지금의 위치를 지속적으로 유지할 수 있을 것이다.

슈투트가르트 대학(University of Stuttgart) 태양광 발전연구소는 가장 간단한 생산공정을 활용하여 가장 높은 효율성을 가진 태양전지 및 모듈을 개발할 준비를 마쳤다. 독일연방환경청에 의해 자금조달을 받는 이번 프로젝트의 성공은 거의 22%의 효율을 가진 결정질 실리콘 태양전지 제조기술로 만들어진 것이다.

성공의 비밀은 단계에 상관없이 후면접촉전지를 만드는 것을 가능하게 만든 레이저 프로세스(laser process) 안에 놓여있다. 이번 기술은 슈투트가르트 대학(University of Stuttgart) 태양광 발전연구소에서 개발한 것이다. 이는 단계 공정의 거의 반 정도가 후면접촉전지의 산업적 생산을 위해 필요한 것이 될 것이라는 것을 의미한다.

슈투트가르트 대학(University of Stuttgart) 태양광 발전연구소 Jurgen Werner 교수는 이에 대해 “현재 우리는 22%의 효율을 가진 전지를 생산하고 있다. 심지어 23%의 기록적인 효율을 찍은 적도 있으며, 이를 위해 부단히 노력하고 있다. 하지만, 산업적 생산, 즉 대량생산이 문제이기 때문에 이를 해결하기 위한 노력을 함께 기울이고 있는 중이다. 이번 전지 생산 공정은 상대적으로 빨리 대량생산에 도달하게 될 것이라고 우리는 확신하고 있다”고 말했다.

표준실리콘전지들은 전면접촉기술을 사용하고 있다. 이러한 금속제 핑거(finger)들은 전지들의 부품들을 보기 어렵게 하거나 효율성을 저하시키기도 한다. 반대로 “후면접촉” 태양전지들은 전면과는 전혀 다른 특성을 가지고 있다. 모든 접촉면들이 후면에 놓여있어 전면에는 아무것도 존재하지 않는다. 하지만, 이러한 태양전지 타입(type)은 매우 미세한 구조의 후면 접촉 기술과 도핑(doping)을 필요로 한다. 일반적으로 미세한 구조를 정교하게 만들고 광범위한 단계를 거치는 작업이 필요하다. 앞서 언급한 레이저 프로세스 과정을 통해 이러한 단계들은 더 이상 필요가 없게 된다. 300분의 1 밀리미터(millimetre) 이하의 해상도를 가진 다양한 도핑 절차과정의 제작을 가능하게 해줄 것이다. GTB

CIGS태양전지 드라이 프로세스 채용

카드뮴 없이 키아논아네르바와 産總硏

키아논아네르바(川崎市 麻生區, 사장 酒井純郞)와 産業技術總合硏究所의 연구팀이 드라이 프로세스만으로 제작한 CIGS(구리, 인듐, 갈륨, 셀렌) 태양전지로 16.2%라는 높은 변환효율을 달성했다. 빛을 전기로 바꾸는 CIGS층과 투명도전막 사이에 삽입하는 「버퍼층」의 제막에 드라이 프로세스인 스팩터링을 이용했다. 이 방법을 이용하면 유해물질인 카드뮴을 사용하지 않아도 된다.

버퍼층에는 산화아연에 마그네슘을 섞은 재료를 이용하여 스팩터링으로 제막했다. 0.5평방센티미터의 셀로 변환효율 16.2%를 나타내었다. 종래 기술에서 버퍼층을 형성한 셀의 변환효율 17.5%에는 미치지 못했지만 유해한 카드뮴을 포함하지 않는다는 점에 메리트가 된다.

현재 양산되고 있는 CIGS 태양전지의 경우는 CIGS층의 제막에는 드라이 프로세스가 채용되고 있지만, 버퍼층에는 용액 성장법이라는 웨트 프로세스로 만든 카드뮴을 포함하는 막이 채용되고 있다.

양산에 적합한 스팩터링으로 버퍼층을 형성할 수 있게 되면 드라이 프로세스만을 이용한 CIGS태양전지의 제조가 가능하게 되어 공정의 간략화로 이어질 가능성이 있다고 한다. 앞으로 올 드라이 프로세스의 변환효율 향상과 대면적 기판에 대한 적용을 추진한다. 일간공업

높은 전환 효율을 가진 박막 미정질 실리콘 태양전지

AIST(Advanced Industrial Science and Technology)의 연구진은 박막 실리콘 태양전지 속의 광 흡수를 향상시킬 수 있는 새로운 광-포집 구조를 개발했다. 10.5%의 전환 효율은 박막 비정질 실리콘 태양전지에서 가장 높은 수치이고, 이것은 광-포집 구조를 사용해서 달성되었다.

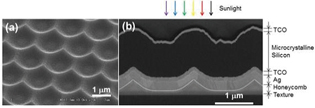

불균일한 기존의 광-산란 구조와는 달리, 개발된 광-포집된 구조에는 벌집 패턴 속에 몇 마이크로미터의 홀이 주기적으로 배열되어 있다. 이번 연구진은 주기적 광-포집 구조의 형상과 크기 간의 상관관계와 태양전지의 특성을 이해할 수 있었다. 이런 관계성을 기반으로 해서, 높은 단락 전류 밀도는 벌집 조직을 최적화하고 도핑 층과 투명한 전도성 박막을 향상시킴으로써 달성되었다.

이 연구결과는 매우 제어된 광 포집 구조를 사용하는 것이 태양전지 내의 광 흡수를 효율적으로 향상시킬 수 있다는 것을 나타낸다. 구조의 디자인을 최적화시키고 이것을 다-접합 태양전지에 인가함으로써, 태양전지의 성능과 전환 효율에서 추가적인 향상이 기대된다. 이 기술의 상세한 내용은 60th Japan Society of Applied Physics에 제안되었다.

최근에, 재생 가능한 에너지원으로서 태양전지의 인기는 점점 더 높아지고 있다. 대부분의 상업용 태양전지는 결정질 실리콘 태양전지이다. 추가적인 비용 감소는 태양전지의 대중화를 향상시키는데 필요하지만, 빌딩 재료와 결합된 태양전지는 새로운 시장을 창출할 것이다.

몇 마이크로미터 이하의 실리콘 박막이 전력 발생 층으로서 사용되기 때문에, 박막 실리콘 태양전지는 자원적 제약으로부터 매우 자유롭고, 플라즈마 보조 화학 기상 증착을 사용함으로써 큰 기판 위에 제조될 수 있는데, 이것은 대량 생산을 통해서 비용을 쉽게 감소시킬 수 있게 한다. 박막 실리콘 태양전지는 빌딩 재료에 쉽게 적용될 수 있다. 그러나 폭넓은 분야에 적용하기 위해서 박막 실리콘 태양전지의 전환 효율은 증가되어야 한다: 이것은 결정질 실리콘 태양전지의 것의 절반이다.

태양광 에너지를 효율적으로 사용하기 위해서, 대부분의 박막 실리콘 태양전지는 다-접합 태양전지이다. 각 유형의 태양전지의 전환 효율은 이런 다-접합 태양전지의 전환 효율을 향상시키기 위해서 증가할 필요가 있다.

이번 연구진은 박막 실리콘 태양전지의 성능을 향상시키기 위한 연구 개발을 수행했다. 미정질 실리콘 태양전지의 경우에, 이번 연구진은 고속 박막 형성과 높은 전환 효율을 달성할 수 있는 고압 감소법을 개발했고, 광 포집 구조에 대한 연구를 수행했다. 이 연구결과는 차세대 태양전지의 빠른 상업화에 도움을 줄 것이고, 대면적 박막 태양전지의 성능을 향상시킬 수 있을 것이다.

미정질 실리콘 태양전지의 전환 효율의 향상과 관련된 기술적인 문제 중 하나는 광 흡수 능력을 향상시킬 필요가 있다는 점이다. 이 연구에서, 이번 연구진은 전력 발생 층에서 효율적인 광 흡수를 달성하기 위한 광-포집 기술을 개발했다.

미정질 실리콘 태양전지에서, 매우 작은 결정질 실리콘 입자로 구성된 박막은 전력 발생 층으로 사용된다. 따라서 전력 발생 층에서 광을 포집하고 효율적인 광 흡수를 달성하기 위한 이번 기술은 전환 효율을 증가시킬 필요가 있다. 실리콘 박막이 급격한 조직 위에 형성되면, 결함은 박막에서 생성되고, 이것은 전력 발생 특징의 저하를 초래한다.

이런 문제를 해결하기 위해서, 이번 연구진은 포토리소그래피를 사용해서 잘 제어된 다양한 유형의 광-포집 구조를 제조했고, 다결정질 실리콘 태양전지를 제조하기 위한 광-포집 구조를 사용했다. 태양전지의 측정으로 구조적 매개변수와 태양전지 특징 간의 관계를 밝혔다. 새롭게 개발된 광-포집 구조는 벌집 패턴에 배열된 몇 마이크로미터 지름의 홀을 가진 벌집 조직을 가진다. 홀의 지름과 깊이는 독립적으로 제어될 수 있다. 구조의 균일성 때문에, 산란은 제거되고 태양전지 특징에 대한 구조의 형상과 크기의 효과가 더 분명하게 이해될 수 있다.

벌집-조직 구조의 구조적 매개변수가 태양전지의 박막 두께에 의존하기 때문에 광-포집 구조는 박막 두께가 적합하도록 디자인될 필요가 있다는 것을 발견했다. 또한 이 태양전지는 10.1%에서 10.5%까지 박막 다결정질 실리콘 태양전지의 전환 효율을 증가시켰다.

대부분의 박막 실리콘 태양전지는 다-접합 구조를 가지고, 광 흡수 능력은 전환 효율을 증가시킴에 따라서 향상된다. 연구진은 저렴한 태양전지를 구현하기 위해서 이 결과를 대면적 태양전지에 적용할 계획을 가지고 있다. GTB

그림 1. 벌집-조직 기판 위에 형성된 미정질 실리콘 태양전지. 미정질 실리콘 태양전지는 벌집-조직된 기판 위에 형성되었다.

그림 2. (a) 벌집-조직된 구조의 표면 형상. (b) 벌집 조직된 구조를 가진 박막 미정질 실리콘 태양전지의 절단면.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net