월간세라믹스에서는 비철금속협회가 지식경제부에 제출한 ‘산업용원자재 중장기수급 안정화방안 연구’ 보고서 중 세라믹산업과 밀접한 내용을 발췌 정리한다. 정책보고서임에도 불구하고 산업구조를 심각하게 왜곡(2009년 5월호 기사참조)하고 있지만 국민의 혈세가 투입된 소중한 자료의 활용도를 높이고자 4회에 걸쳐 연재하고자 한다. 이번호에서는 ▲제4장 국내 희유금속 산업현황 분석 / 제2절 희유금속 산업별 현황 및 수급특성 중 2. 전기·전자산업(1. 철강산업 생략)에 대해 소개한다.

제4장 국내 희유금속 산업현황 분석

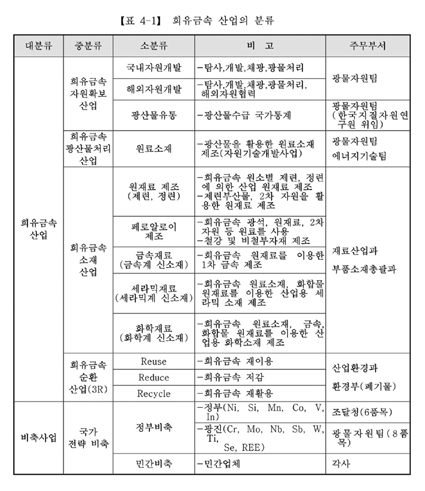

제1절 희유금속산업의 정의 및 산업 분류

1. 희유금속산업의 정의

희유금속 광물 및 자원을 탐사·개발하고 산업사회에서 필요한 원재료, 금속재료, 세라믹재료, 화학재료 등을 제조·공급하며 희유금속 자원의 순환 및 안정공급에 기여하는 일체의 산업군으로 정의함.

제2절 희유금속 산업별 현황 및 수급특성

1. 철강산업(합금철-페로알로이)

(생략)

2. 전기·전자산업

가. 전기·전자산업 희유금속

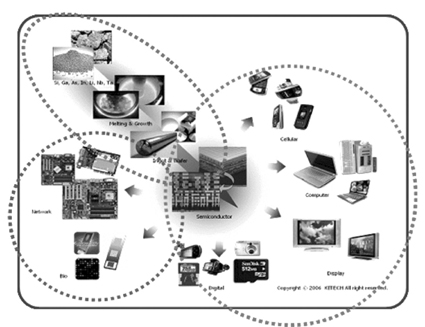

■ 전기전자 산업에서 희유금속은 반도체, 디스플레이, 휴대기기 등 전기전자 제품에 사용되는데, 휴대폰 및 디스플레이 등 국가의 주력 수출 전기·전자 산업 제품 및 최근 터치스크린 및 신조명으로 각광받고 있는 LED 등에 사용되는 인듐(In), 이트륨(Y), 갈륨(Ga), 비소(As) 등 희유금속이 포함된 소재를 희유금속을 의미함.

■ 이는 인듐과 같은 희유금속의 매장량이 한정되어 있고, 사용량은 증가하는데 비해 공급량이 부족, 그 차이는 해마다 증가하고 있고 고갈 시점이 얼마 남지 않아 이러한 고갈 시점을 최대한으로 늦추면서 궁극적으로는 대체하여 전기·전자 산업을 지속적으로 발전시켜나가야 함.

■ 특히 최근 환경 규제가 강화되고 있어 전기·전자 산업을 지속적으로 발전시켜나가기 위해서는 저감 및 대체 소재 공정의 청정성 개선이 필요하고, 또한 희유금속 저감 또는 대체 소재의 성능을 최적화하기 위해선 소재의 고순도화가 매우 중요함.

그림 4-3. 전기·전자 산업에서의 희유금속

그림 4-3. 전기·전자 산업에서의 희유금속

■ 전기·전자 산업은 기본적으로 메가트렌드가 경박단소화 경향으로 흐르고 있음. 계속해서 모바일(mobile)화 되고 기능 통합화 되는 경향을 따라가기 위해 전기·전자 산업내에 요구되는 전자부품들도 함께 경박단소화 경향에 맞추어 개발되고 있음.

.jpg)

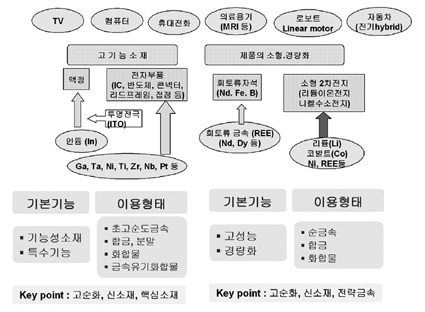

그림 4-4. 전기전자 산업의 제품과 희유금속과의 관계

그림 4-4. 전기전자 산업의 제품과 희유금속과의 관계

(a) LCD TV, 노트북 컴퓨터 및 휴대폰

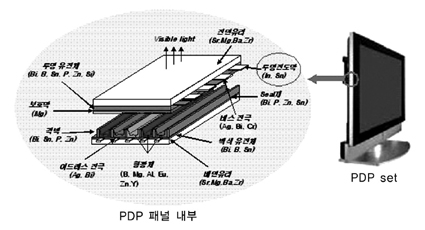

(a) LCD TV, 노트북 컴퓨터 및 휴대폰 (b) PDP TV

(b) PDP TV

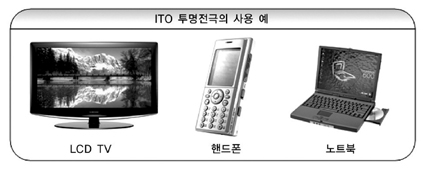

그림 4-5. 희유금속의 사용예 (ITO 투명전극 등)

나. 국내 전기·전자산업 희유금속 현황

■ 희유금속은 예로부터 “산업의 비타민”이라고 불릴 정도로 전기·전자를 비롯한 산업 생산 활동에 필수적인 원소로서 중요성이 인식되고 있음. 희유금속 중에서도 특히 인듐은 디스플레이, LED, 태양전지와 같은 주요 제품들에 공통적으로 사용되고 있음.

■ 예를 들어 최근 시장이 급성장하고 있는 휴대폰, LCD TV나 PDP TV와 같은 평면 TV에 필수 소재인 투명 도전막의 원료로 인듐 주석 산화물(ITO)이 널리 사용되고 있음. 액정 디스플레이의 경우는, ITO는 판 모양의 액정의 양면에 전압을 걸고, 액정 상태를 바꾸는 것으로 액정을 투과하는 광을 제어하는 매우 중요한 기능을 담당하고 있음.

■ 반도체 및 이를 형광체에서도 Ga, As, Y, Eu, Tb, La, Ce 등의 희유금속이 사용되고 있음. 반도체의 경우 화합물 반도체 원소인 Ga 및 As가 주로 사용되고, 형광체의 경우 적색 및 녹색 형광체 원소로서 Y, Eu, Tb, La, Ce 등의 희유금속이 사용되고 있음.

■ 희유금속은 이와 같이 현재 파급효과가 큰 제품 및 시장에서 중요한 부분을 차지하고 있고, 이와 함께 앞으로 커다란 시장이 형성될 것으로 전망되는 태양 전지, 스마트 윈도우 및 신 조명인 LED 분야에서도 중요한 부분을 차지하고 있음. 태양 전지의 경우 빛을 통과시켜 내부에서 에너지를 축적하고 이것을 사용해야 하므로 빛의 손실을 최소화하면서 통과하고 사용시 효율을 최대화시켜야 함. 따라서 우수한 품질의 투명전극 및 이를 위한 희유금속이 요구되고 있음.

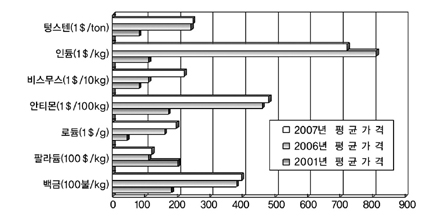

■ 그러나, 이와 같이 전기·전자 산업이 급성장하고 더욱 향상된 품질의 제품이 요구되면서 희유금속의 소비도 증가하여 공급이 불안정해지고 가격이 급상승하고 있음. 이와 같이 가격이 급상승하는 것은 희유금속의 수요의 급증 및 장래의 증가 예측과 수요에 응한 공급 중단 가능성에 기인함.

*출처 : Rare Metal (獨立行政法人産業技術總合硏究所)

*출처 : Rare Metal (獨立行政法人産業技術總合硏究所)

그림 4-6. 최근 희유금속의 가격 급상승 추세

다. 국내 전기·전자산업 희유금속 수급 동향

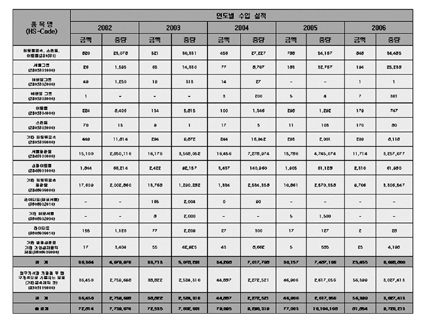

■ 최근 산업이 급격히 발전함에 따라 첨단소재로서 희토류금속 및 화합물의 용도가 다양해지고 수요가 급증하고 있으며, 무역연계통보의 희토류 관련 년도 별 수입현황에 의하면 국내 수요는 2002년도 약 7,300만불에서 2006년 약 8,200만불 이상으로 연간 수요량이 증가하고 있음.

■ 희토류 원소별 수요현황을 살펴보면, 경희토류 원소인 La, Ce, Pr, Nd가 촉매와 유리 그리고 금속과 자석에 주로 사용되고 있으며, Eu, Gd, Tb와 Y 등이 형광체에 주로 이용되고 있음.

표 4-5. 희토류 금속 및 관련 품목의 수입 현황 (단위 : 천불, kg)

■ 최근에 외국으로부터 전량 수입하고 있는 국내 희토류 원료의 수입현황을 보면, 과거에는 경희토류의 수입의존도가 높았으나 최근에는 전자산업 및 특수용도로 많이 사용되고 있는 희토류의 수입비중이 증가하고 있는 것을 알 수 있음.

■ 따라서 정보 통신산업의 발달로 희토류 금속의 산업적 응용성이 높고 특히 형광체 및 자석류 등 첨단전자산업 분야에 지속적인 수요가 예측되고 있음. 희토류 원료를 이용한 국내 응용부문 수요는 매년 증가추세임.

■ 희토류 응용제품이 첨단산업에 매우 중요한 원자재임에도 불구하고 국내에서 확보중인 응용기술 및 설비는 경희토류 정광을 가공한 연마재 생산 등에 불과함. 따라서 향후 수요 증가가 예상되는 영구자석, 수소저장합금 및 형광체 그리고 기능성 희토류 소재 등에 대한 응용기술 확보가 필요한 상황임.

라. 주요 전기·전자산업 희유금속 원소별 동향

가) 인듐

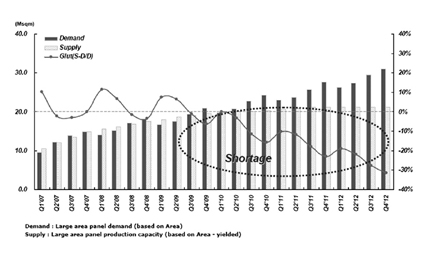

■ 디스플레이 시장은 점차 수요와 공급간의 부조화가 점점 심화될 것으로 전망됨. 이는 수요량은 전 세계적인 소비 수준 증가에 따라 꾸준히 증가하는 반면, 공급량이 이를 따르지 못하기 때문임.

■ 이러한 공급량 부족 현상의 주요 원인 중 하나로 희유금속의 공급부족을 들 수 있음. 즉, 인듐과 같은 디스플레이에 사용되는 핵심 희유금속이 전 세계적적으로 매장량 고갈이 점차 다가옴에 따라 희유금속에 전적으로 의지하고 있는 디스플레이 공급량이 제한을 받게 되는 것이고 이는 곧 전체 생산량 감소 및 매출 증가세 둔화로 연결될 것으로 전망됨.

■ 국내 시장의 경우에도 ITO 투명 전극 및 이를 이용한 정보 디스플레이와 같은 제품의 시장이 커질 것으로 전망됨. In의 사용량은 증가하지만 매장량의 한정에 따라 국내에서도 In 고갈에 대한 Risk가 증가하고 있음.

■ 즉, LCD, PDP와 같이 사용처와 사용량은 계속 증가하고 있으나 In의 매장량이 한정되어 계속해서 생산 및 판매할 경우 결국에는 인듐이 고갈되고 생산은 중단되어, 주력 수출 상품인 디스플레이의 생산 및 수출 한계에 부딪혀 경제에 타격을 입을 수 있음.

■ 국내의 ITO 타겟 및 박막의 시장 현황 및 전망은 세계 시장의 약 5% 정도로 추정되어, 2007년 현재 2,900만불, 2010년에는 3,800만불 이상의 시장을 이룰 것으로 보여 시장이 지속적으로 성장할 것으로 전망되고 있음.

그림 4-6. 최근 희유금속의 가격 급상승 추세

그림 4-6. 최근 희유금속의 가격 급상승 추세

■ 이와 같이 지속적으로 성장할 것으로 전망되는 ITO를 비롯한 In 시장에 대해 In 원소의 저감 또는 대체를 통해 고갈 시기를 최대한 늦추고 이로써 지속적으로 성장 가능한 대책의 수립이 시급한 실정임.

■ TFT-LCD 산업분야에서 현재 삼성전자와 LG디스플레이의 투명전도막의 인듐사용량을 분석한 결과 LCD 산업분야의 양적성장과 유리기판의 대면적화에 따라 인듐수요가 지속적으로 증가하고 있음.

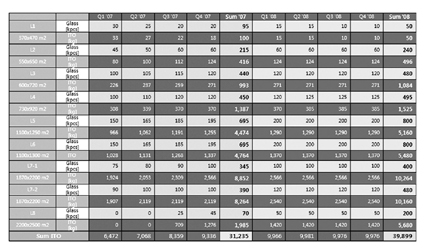

■ 5인치당 1g의 인듐소요(일본공업레어메탈)를 기준으로 각 라인별 유리기판의 크기와 투입량을 참고로 계산하면 다음 표 4-6 및 표 4-7와 같음.

표 4-6. 삼성전자 LCD 생산현황 및라인별 인듐소요량 (단위 : kg) / *출처 : Display Bank

표 4-6. 삼성전자 LCD 생산현황 및라인별 인듐소요량 (단위 : kg) / *출처 : Display Bank

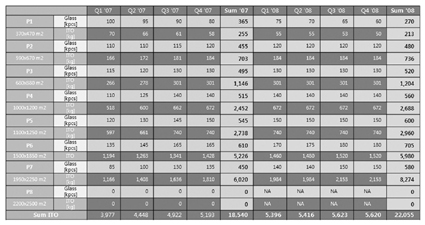

표 4-7. LG 디스플레이 생산현황 및 라인별 인듐소요량 (단위 : 천불, kg)

표 4-7. LG 디스플레이 생산현황 및 라인별 인듐소요량 (단위 : 천불, kg)

*출처 : Display Bank

■ 디스플레이 투명전도 박막은 인듐의 화합물인 ITO (indium-tin oxide)를 이용한 스퍼터링 타겟의 형태로 공급하고 있음.

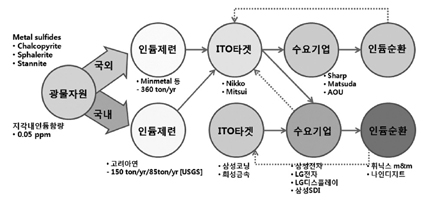

■ 국내 ITO 스퍼터링 타겟의 수요-공급 망은 국내 공급기업으로 삼성코닝이 있어 국내수요의 40%를 충족하고 있으나 나머지 60 %는 일본 Nikko사가 시장을 잠식하고 있어 2007년 기준 약 1억달러의 무역역조가 발생하고 있음.

■ 디스플레이 산업의 양적성장과 인듐가격상승이 2007년에 실질적으로 반영되지 못한 점을 반영하면 향후 2009년경에는 무역역조 규모가 2억달러에 육박할 것으로 예상되고 있음.

■ 국내에 공급된 일본 타겟은 전량 일본으로 회수-재활용되며 국내의 경우 휘닉스 M&M, 나인디지트 등이 주요 순환단계 기업으로 활동 중임.

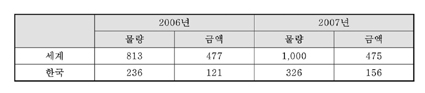

표 4-8. ITO 스퍼터링 타겟 시장현황 (단위 : 톤, 백만불)

표 4-8. ITO 스퍼터링 타겟 시장현황 (단위 : 톤, 백만불)

*출처: Display Bank

그림 4-8. 국내 인듐소재 산업순환

그림 4-8. 국내 인듐소재 산업순환

나) 희토류 원소

■ 디스플레이 산업 분야에서 주요하게 사용되고 있는 희유금속은 투명전극용 ITO에 사용되는 인듐, 광원인 LED에 사용되는 인듐 및 갈륨, CCFL 및 LED, PDP 용 형광체에 적용되는 Eu, Y, Ce 등의 희토류 원소가 있음.

■ 모바일 기기로 통칭되는 휴대폰, MP3, PDA, 노트북 등 휴대형 정보통신 기기들의 시장은 날로 증가하고 있는 상황임. 기존 가정에 비치되던 TV, PC, 오디오 등의 기기가 성능이 향상되고 있는 모바일 기기로 대체됨에 따라 모바일 기기시장은 지속적으로 증가해 왔음.

표 4-9. 희토류 원소별 국내 응용 현황

표 4-9. 희토류 원소별 국내 응용 현황

다) 탄탈륨

■ Mobile phone 및 handset에 적용되는 희유금속으로는 탄탈륨을 들 수 있다. 탄탈 옥사이드 유전체를 사용하게 되면 콘덴서의 크기가 작아지고 용량이 커져서 mobile set 에 필수적임. 그러나 탄탈륨 역시 희유금속에 포함되어 전 세계적인 공급 부족 현상이 발생할 수 있어 이에 대비해야 함.

■ 국내의 경우 현재 탄탈륨의 경우 커패시터용으로 삼성전기 및 대우 파츠닉에서 분말 형태로 수입하여 커패시터를 제조하고 있는 중임.

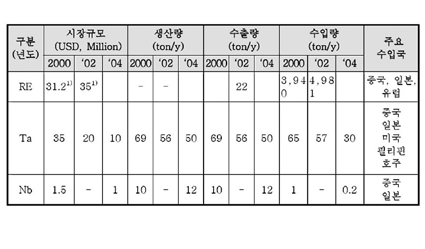

■ 그 밖의 일부 업체에서 합금 및 생체재료 등으로 소량 수입하여 사용하는 것으로 나타나지만 현재 그 수요량은 정확히 파악되지 않고 있다. Ta의 국내 시장규모와 생산 및 수출입량을 요약하면 다음과 같음.

표 4-10. 국내 탄탈륨 금속 시장 및 수출입량

표 4-10. 국내 탄탈륨 금속 시장 및 수출입량

주 1) : 수입금액임

*출처 : 무역통계연보(2000년, 2004년 12월)

라) 그 밖의 희유금속

■ 태양전지에는 태양광을 받아들이는 투명 전극이 요구되어 전술한 ITO 투명전극이 사용되고 있으며 폐열을 활용 가능한 열전 변환소자에는 Bi, Te, Ge 등의 희유금속이 사용되고 있음.

■ 모든 전기·전자 부품에 사용되는 PCB는 부품을 실장하기 위해 납 솔더가 적용되어 왔음. 이러한 납 솔더를 제거하기 위해 새로운 무연 솔더가 개발되었으며 이 무연 솔더의 주요 원소로 Bi가 사용되는 중임.

■ 또 모든 전기·전자 기기의 외관을 구성하는 플라스틱 포장재는 화재 발생 위험을 줄이기 위해 난연 처리가 요구되며 이러한 난연처리 목적으로 할로겐 계열의 난연제가 첨가되어 왔음. 이때 halogen free 된 전자기기를 위해서 안티몬 계열의 플라스틱 난연제가 적용되고 있어 안티몬에 대한 고찰이 요구됨.

마. 전기·전자산업에서 인듐의 중요성

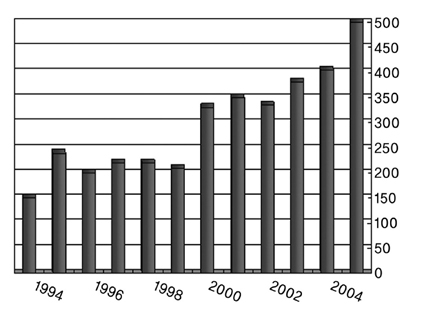

■ 특정 자원을 사용하는 신제품의 급속한 보급에 따라 해당 희유금속의 수요도 급증하고 있음. LCD TV나 노트북 PC 등의 디스플레이에 사용되는 투명 도전막의 재료인 산화인듐주석(Indium Tin Oxide, ITO)의 성분인 인듐(In), 휴대 전화나 노트북 PC 등에 사용이 예상되는 리튬(Li)과 같은, 희유금속을 사용하는 신제품의 개발과 그 급속한 보급에 의해서, 특정의 희유금속에 대한 거대한 수요가 새롭게 창출되고 있음.

재료금속생산량(ton/년)

재료금속생산량(ton/년)

*출처 : Rare Metal (獨立行政法人産業技術總合硏究所)

그림 4-9. 세계 인듐 지금(地金) 생산량 추이 *출처 : Rare Metal (獨立行政法人産業技術總合硏究所)

*출처 : Rare Metal (獨立行政法人産業技術總合硏究所)

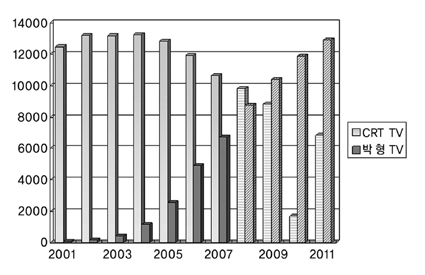

그림 4-10. CRT 및 LCD, PDP TV (10인치 이상) 생산 추이 예측

■ 그러한 제품의 수요가 급속히 증가하는 경우 광상의 개발이 늦어져서 공급 불안을 야기할 수 있음. 예를 들어 생산이 폭발적으로 증가하고 있는 LCD TV에 투명 도전막인 ITO로서 사용되고 있는 인듐의 지금(地金) 생산량의 변화 및 이를 이용한 박형 평면 TV의 생산량의 변화 예측을 【그림 4-9】 및 【그림 4-10】에 각각 나타내고 있음.

■ 최근의 생산 기술의 발전은 많은 제품에 대해서 단시간에 많은 대수의 제품의 생산이 가능하도록 발전하고 있어, LCD TV나 휴대 전화와 같이 10년 정도로 세계의 수요에 대응하는 많은 대수의 생산 증가를 가능하게 함. 이러한 생산 능력의 향상이 결국 희유금속 자원의 공급 불안을 부르고 있음.

■ 또한 유해 물질의 사용 금지 등의 규제가 그 기능을 대체하는 희유금속의 수요를 급증시켜, 그 물질의 가격의 상승 및 공급 불안정을 유발하고 있음. 예를 들어 EU에 의한 납의 사용에 대한 RoHS 규제와 수도관용 구리합금으로부터의 납의 용출에 대한 규제가, 납의 대체 재료인 비스무스(Bi)에 대한 수요를 급증시키고 있음.

■ 이러한 희유금속은 매장량은 한계가 있고, 생산량은 증가하여 고갈시점이 얼마 남지 않은 것으로 알려져 있음. 【표 4-11】에 각 희유금속의 채취가능 연수를 나타내고 있음. 여기서 보는 것과 같이 특히 인듐의 채취년수가 약 6년으로 가장 짧게 남은 것으로 알려져 있음. 이는 앞에서 살펴본 바와 같이 LCD TV, PDP TV, 휴대 전화, 노트북 PC의 생산 급증에 따라 ITO 투명전극으로 사용되는 인듐의 수요가 급증하면서 채취가능 연수가 낮아지고 있는 것으로 보임.

표 4-11. 전기·전자 산업 제품에서의 희유금속 사용 현황

표 4-11. 전기·전자 산업 제품에서의 희유금속 사용 현황

*출처 : Rare Metal (獨立行政法人産業技術總合硏究所)

바. 인듐 희유금속의 기술 동향

■ 이러한 희유금속은 매장량은 한계가 있고, 생산량은 증가하여 고갈시점이 얼마 남지 않은 것으로 알려져 있음. 【표 4-11】에 각 희유금속의 채취가능 연수를 나타내고 있음. 여기서 보는 것과 같이 특히 인듐의 채취년수가 약 6년으로 가장 짧게 남은 것으로 알려져 있음. 이는 앞에서 살펴본 바와 같이 LCD TV, PDP TV, 휴대 전화, 노트북 PC의 생산 급증에 따라 ITO 투명전극으로 사용되는 인듐의 수요가 급증하면서 채취가능 연수가 낮아지고 있는 것으로 보임. 투명전극재로 널리 사용되고 있는 ITO는 산화인듐(In2O3)에 소량의 산화주석(SnO2)를 혼합하여 사용하며 산화주석이 5~10wt% 함유되었을 경우 투명전극으로의 특성이 가장 좋으므로 상품화된 타겟의 경우 산화주석을 10wt% 함유한 조성을 널리 사용하고 있음.

■ 이러한 ITO 타겟재는 통상 소결법으로 제조하나 In2O3, SnO2 모두 소결이 잘 되지 않는 난소결체로 널리 알려져 있음. 일반적인 소결체의 경우 소결성을 높이기 위하여 미량의 소결조제를 첨가하는 경우가 많으나 ITO 투명전극의 경우 전도성 확보를 위하여 99.99%이상의 고순도를 요하므로 첨가제에 의한 소결밀도 향상은 어려움.

■ 이에 1980년대에는 소결밀도가 이론밀도의 70%대인 타겟도 상용화되어 사용되었다. 타겟재는 주로 진공하의 스퍼터링 장치에서 투명전극재로 유리 등의 기판 위에 증착되며, 타겟재를 장시간 사용할 경우 노들(Nodule)이 표면에 생성되며, 이는 투명 전극막의 증착속도를 저하시키고 투명전극 표면에 파티클 등의 불량을 생성하는 원인이 되기도 함.

■ 노들은 고진공의 스퍼터링 장치 내에서 고전압의 인가에 따른 국부적인 Arching이 원인이 되는 경우가 많으므로 소결밀도가 낮을수록 많이 생성됨. 이러한 노쥴을 줄이기 위해 고밀도 타겟의 제조방법에 대한 연구가 지속적으로 진행되어 왔으며 최근에는 소결밀도 99%이상의 타겟이 상용화되어 널리 사용되고 있음.

■ 소결밀도를 높이기 위하여 가장 손쉬운 방법으로 HP, HIP 등의 고온가압소결법이 1990년 이후 널리 이용되었음. 하지만 이러한 방법으로 제조된 소결체의 경우 타겟재로 사용하기 위해서는 가공공정을 거쳐야 하며 대체로 가공Loss가 크므로 경제성이 떨어지는 단점이 있음.

■ 이를 보완하기 위하여 최근에는 상압(常壓)분위기소결법이 실용화되고 있음. 이러한 상압소결을 위해서는 사용되는 분말의 입자크기를 최소화할 필요성이 크게 대두되어 현재는 평균 1차입자 크기가 100nm이하인 나노급 분말이 상용화 되어 사용되고 있음.

■ 산화주석 분말의 분산성도 노쥴 형성에 큰 영향을 미치는 것으로 알려져 있으므로 분말단계에서부터 분산성 향상을 위한 연구도 진행되고 있음.

■ 그리고 타겟재의 표면조도(Roughness)도 노쥴생성에 영향을 끼친다는 분석결과도 있어 타겟재 가공시 표면조도를 조절하여 노쥴생성을 최소화하는 연구결과 및 특허도 발표되고 있음.

■ 그 밖에도 소결체의 입자크기 및 기공의 분산성을 향상시켜 노쥴 발생을 최소화하기 위한 연구도 진행되고 있음. 하지만 이러한 방법으로도 노쥴의 발생량을 줄일 수 있을 뿐이므로 완전히 발생을 억제하는 방법에 대해서는 아직도 많은 연구가 필요한 것으로 생각됨.

■ 타겟재를 양산하기 위해서는 성형방법도 매우 중요함. 타겟재는 통상 두께 5~10mm의 판상이 주를 이루고 있으며 대형타겟의 경우 크기가 1m 전후에 이르는 경우도 많으므로 이러한 성형체의 경제적인 성형방법은 양산성 확보에 매우 중요한 요소임.

■ ITO 타겟의 상용화 초기에는 최대크기 200~300mm의 타겟이 많이 사용되었으므로 주로 일반적인 프레스법(Cold Press)으로 성형하는 것이 보통이었으나 타겟의 크기가 커짐에 따라 대형 프레스가 필요하게 되어 상대적으로 균일한 밀도의 대형제품 성형이 용이한 CIP(Cold Isostatic Press)법이나 주입성형(Slip Casting)법이 상용화되었음.

■ 하지만 CIP법의 경우, 원하는 치수에 가깝게 성형하는 것이 어려우므로 성형후 혹은 소결후 많은 양을 가공해야 하는 어려움이 있음. 이러한 가공량을 최소화하고 최적의 성형체를 제조하기 위한 연구가 타겟 생산업체를 중심으로 진행되고 있음.

■ 투명전극재로는 ITO 이외에도 SnO2, ZnO 등도 개발되어 사용되고 있으나 ITO에 비하여 상대적으로 높은 저항값으로 인하여 높은 저항값을 필요로 하는 Touch Panel이나 저급의 투명전극재로 일부 사용되고 있음.

■ 최근에는 ITO의 특성을 보완한 IZO(Indium Zinc Oxide)가 개발되어 TFT-LCD 및 유기EL용 전극재를 중심으로 상용화가 진행되고 있음. ITO막을 투명전극으로 사용하기 위해서는 에칭공정을 거쳐야 하는데 통상 왕수 등의 강산을 사용하게 되며 이에 따라 TFT Module의 경우 하부에 증착되어 있는 Al 등의 금속배선까지도 부식하게 되어 공정수율을 저하시키게 되는 주요 원인이 됨.

■ 이러한 에칭특성을 보완하여 약산에서도 쉽게 에칭할 수 있으며, 결정구조가 비정질이므로 타겟재로 스퍼터링 장치내에서 장기간 사용시에도 노쥴의 발생을 최소화하는 것을 특징으로 하는 것이 IZO이다. IZO는 에칭특성 등에서 ITO보다 뛰어나 최근 많은 관심을 받고 있으나 비저항이 상대적으로 크며 상대적으로 고가인 단점이 있음.

■ ITO 타겟 등의 산화물 타겟은 증착속도를 높이기 위하여 통상 DC Magnetron Sputtering법으로 증착하게 됨. 이 경우 실제 타겟의 사용효율은 20~30% 정도이며, 사용하고 난 나머지 70~80%는 폐타겟(Used Target)으로 남게 됨.

■ 이 폐타겟은 고순도, 고가의 인듐을 함유하고 있으므로 타겟업체에서는 이를 정제하여 재사용하는 리사이클링공정을 거쳐 산화인듐분말로 재활용하게 됨. 폐타겟의 리사이클링공정에서는 1차로 고순도 금속인듐으로 정제하며 이를 원료로 다시 산화인듐 분말을 제조하는 2단계를 거치는 것이 보통임. 따라서 리사이클링 비용이 많이 들게 되므로 최근에는 폐타겟에서 직접 산화 인듐분말을 합성하는 방법이 연구되고 있음.

■ 또한 희토류는 아니나 아연광 등에서 ppm단위로 존재하는 미량원소인 인듐의 재활용을 극대화하기 위하여 일부 업체에서는 수명이 다하여 버려지는 LCD패널에서 인듐을 추출하는 방법에 대해서도 연구가 진행되고 있음.

■ 또한 최근에는 일본에서 ITO 사용량을 저감하기 위한 ITO 나노 분말을 이용한 잉크 페이스트 제조 및 이를 이용한 직접 프린팅 기술을 東北大學과 일본 기업에서 함께 개발하고 있는 것으로 알려지고 있음.

사. 인듐 희유금속의 국내 기술 동향

■ 국내의 경우 인듐 저감에 대한 연구가 실험실 차원에서 산발적으로 이루어지고 있다. 전자부품연구원의 경우 ITO 직접 패터닝에 대해 소재 및 공정을 개발하고 있는 것으로 알려져 있음. 소재의 경우 청정 공정 및 성분으로 제조하는 것으로 알려져 있어 상당한 수준을 나타낼 것으로 주목받고 있음.

■ 또한 성균관대학교에서는 인듐량을 저감한 조성의 박막 설계 및 제조에 관한 연구를 진행하고 있고, 이를 이용한 응용 소자를 제작하여 양호한 특성을 나타내고 있는 것으로 알려져 있음.

■ 이와 같이 중요한 인듐 저감 및 대체 투명 전극 재료 기술에 대해 본격적인 연구 개발이 시작되어야 할 것으로 보임.

다음호에 계속

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net